鋁合金電池箱氣密性的控制

楊志源,宋 尉,陶薈宇

(南南鋁業股份有限公司,廣西 南寧 530299)

0 引言

近幾年,新能源汽車迅猛發展。為了提高新能源汽車性能和行車里程,汽車的輕量化越來越受車企的重視。電池托盤作為電池包上重量比重較大的部件,是輕量化的重要方向,鋁合金被大量應用在電池托盤上。相比鑄鋁箱體,鋁板材箱體由于尺寸設計范圍大、模具開發成本低、材料性能優越等優點獲得了大量的應用。箱體分上蓋和下箱體兩部分,兩部分翻邊處有密封圈墊著,并用螺栓鎖緊確保裝配氣密性,但下箱體由較多鋁部件裝配焊接而成,制造過程容易出現氣密不良,導致水汽、灰塵進入到電池包內,進而導致電池包故障或斷電。整個電池的氣密性是組件的關鍵參數,電池托盤氣密是否達標,將影響整個電池的安全、性能和壽命,甚至影響行車安全。本文以典型的液冷電池箱為例,著重討論下箱體氣密性的控制。

1 液冷鋁合金電池箱的氣密要求及制造工藝

電池包主流散熱方式有風冷和液冷兩種。風冷的配置結構簡單,但散熱比液冷差。液冷配置結構復雜且技術要求高,液體要求有高導熱系數、高熱容及其與固體間的高對流換熱系數等。這對降低電池組溫度、改善溫區均一性效果顯著。因此,液冷正逐漸取代風冷成為主流的動力電池冷卻方式。但液冷技術對液冷箱的氣密性要求較高。

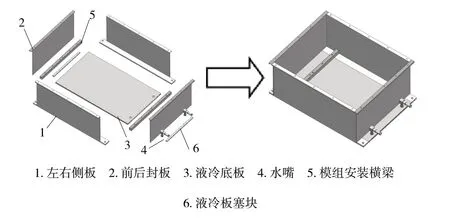

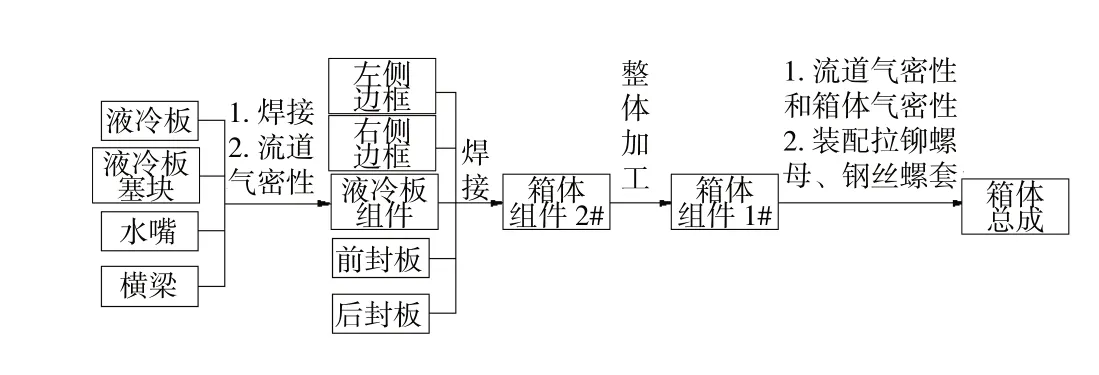

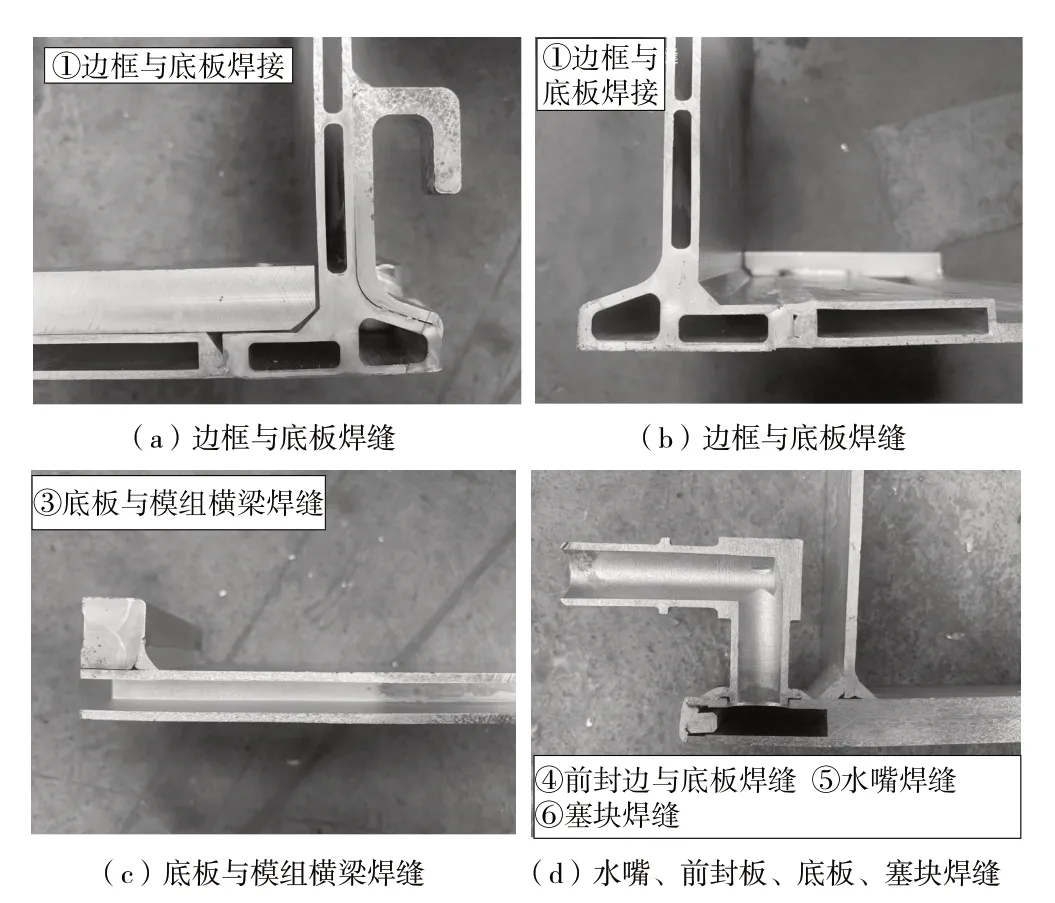

如圖1所示,液冷箱體由6種零件共計12個零件拼焊而成。

圖1 液冷下箱體結構

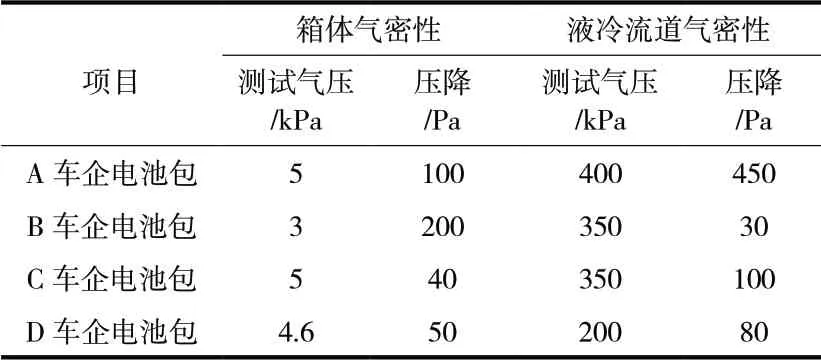

液冷電池箱的氣密性分為兩部分,下箱體氣密性和液冷流道的氣密性,兩者都與其容積有關,因此各個箱體的氣密參數不同;同時,流道氣密性要顯著高于箱體氣密性。氣密性測試方法為:模擬電池包裝配狀態開發專用氣密測試工裝,使測試過程的箱體和流道接近正常工作狀態,在室溫(25±3)℃,無流動空氣環境下,通過精密的氣密測量儀向箱體或流道內充入特定壓力的壓縮空氣,充氣時間60s,保壓時間60s,檢驗60s,查看最后的壓降值,小于技術要求說明氣密良好,為合格品。常見的箱體氣密參數見表1。

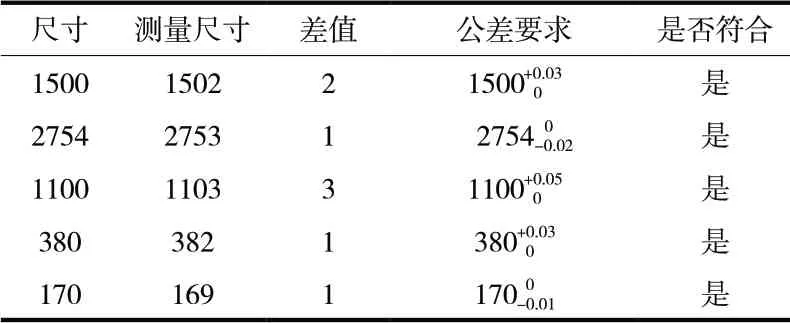

表1 尺寸比較(單位:mm ×100)

表1 常見箱體和液冷流道氣密參數

鋁板材電池箱的主要工藝有:鋁錠熔鑄、板材擠壓、下料鋸切、零件機加工、弧焊和攪拌焊、流道氣密測量、整體機加工(主要是鉆孔)、安裝配件。如圖2所示,箱體裝配和焊接主要有4道工序。

圖2 液冷電池箱裝配焊接工藝路線

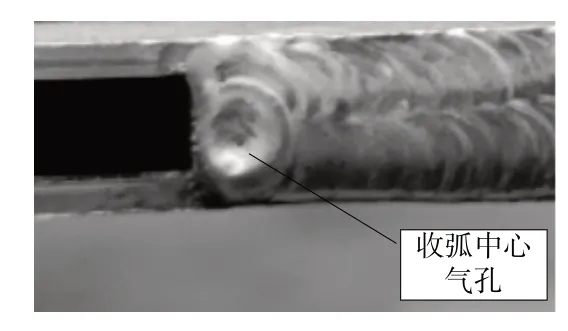

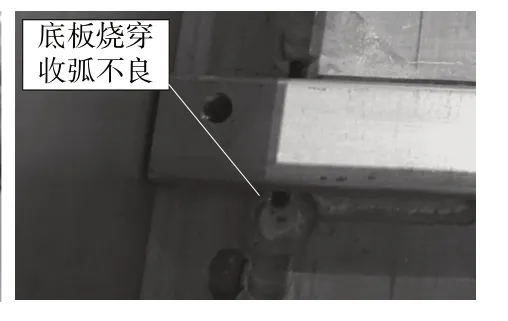

圖4和圖5顯示,焊縫漏氣問題集中在收弧中心位置漏氣和燒穿漏氣。

圖4 收弧中心漏氣

圖5 燒穿漏氣

2 漏氣點和原因

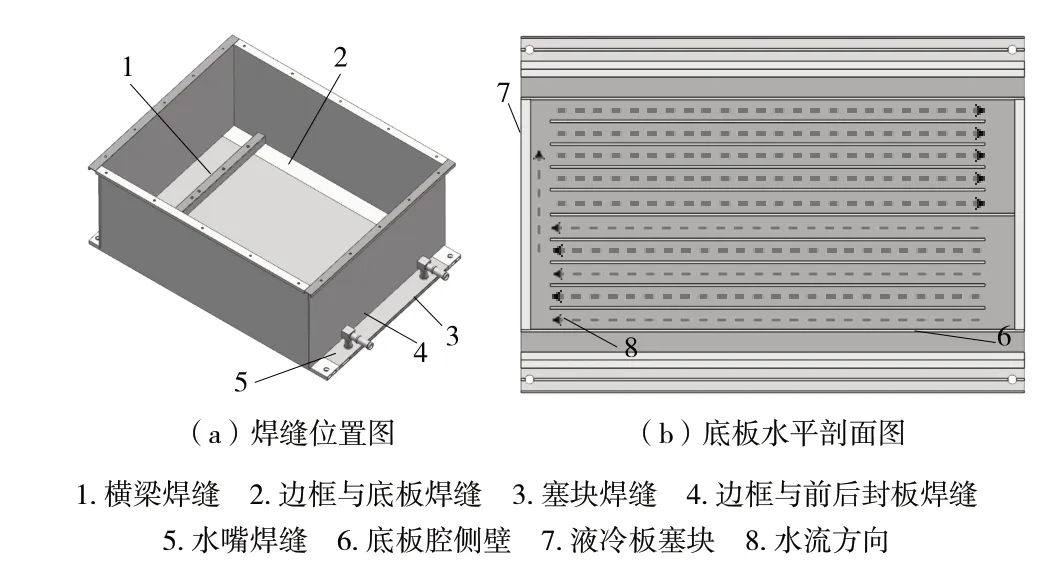

對20個氣密不合格的電池托盤進行統計分析發現,漏氣點多達49處,其中,塞塊焊縫12處,水嘴焊縫9處,橫梁焊縫6處,底板腔體側壁開裂8處,邊框與底板焊縫6處,邊框與前后封板焊縫8處,83.7%是焊縫導致,16.3%是板材腔體開裂導致。單個電池托盤如圖3所示,分析檢查漏氣的位置主要有6處。

圖3 漏氣位置

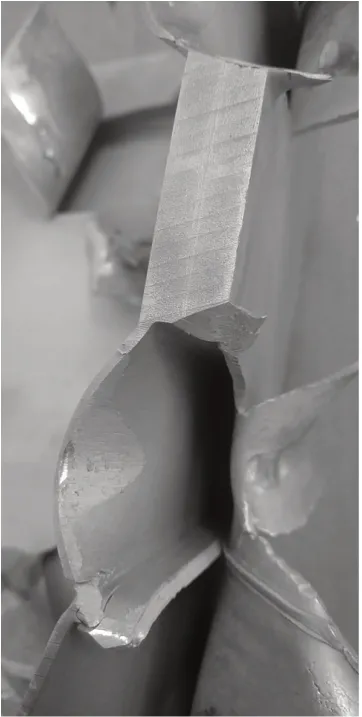

切開箱體焊縫進一步檢查,如圖6所示,焊縫質量較差。

圖6 焊縫切面

對焊縫切面進行剖析可知,焊縫熔合不良,根部未熔合滿焊存在間隙,箱體內外、內部焊縫收弧中心、焊縫根部及外側焊縫的收弧中心形成連通,只要有一處漏氣就會導致整體受液體腐蝕。

底板腔體漏氣問題。從圖7看到,由于板材流道腔側壁有裂紋和變形褶皺。從圖8看到,焊接橫梁時未壓緊底板,導致兩端的模組橫梁焊縫收縮后將底板往上拉扯起翹,變形嚴重。由此可知,底板腔體漏氣的根本原因是焊接變形大,且板材焊合質量差,板材存在分層[1],無法承受焊接變形的應力。

圖7 底板流道腔壁裂紋

圖8 底板端頭翹起

綜合以上分析可以判斷,制造過程氣密性缺陷的原因是板材質量差、焊接質量差、焊接變形大。

3 控制措施

板材焊合質量問題常見的原因有:擠壓力低,模具結構不合理,形成不了足夠的靜水壓力[1],擠壓溫度過高,擠壓速度過快[2]等,根據以上經驗和原因分析,結合本次板材結構特點,從提高焊合力入手制定以下措施,確保板材質量:①通過修理模具,提高焊合力,具體為上模增厚,分流孔適當減小,在保證模芯剛性、強度的前提下,增加焊合室的高度以加大焊合室的容積。②調整擠壓工藝參數,促進焊合,具體是調整溫度和擠壓速度。③選擇板材安排在較大的機型上擠壓,從2800T擠壓機轉移到4000T擠壓機進行擠壓。針對焊接質量和變形問題制定了以下措施,確保焊接良好,變形小[3]:根據不同板厚和焊縫要求設定不同焊接參數,增加工裝夾緊點控制變形。

(1)改善板材模具和擠壓工藝。將板材模具轉移到較大的機型上擠壓,提高擠壓比。上模增厚,分流孔減小,增加焊合室的高度,擠壓溫度適當降低,擠壓溫度由475℃降至440℃,擠壓速度由3m/s降低為2.4m/s。新擠出板材外觀良好,無黑帶或嚴重色差,如圖9所示,對其進行壓裂檢驗,檢查結果焊合良好,如圖10所示。

圖9 新板材外觀

圖10 焊合檢查

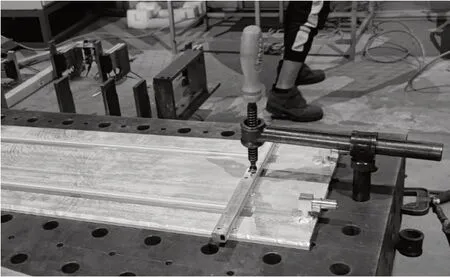

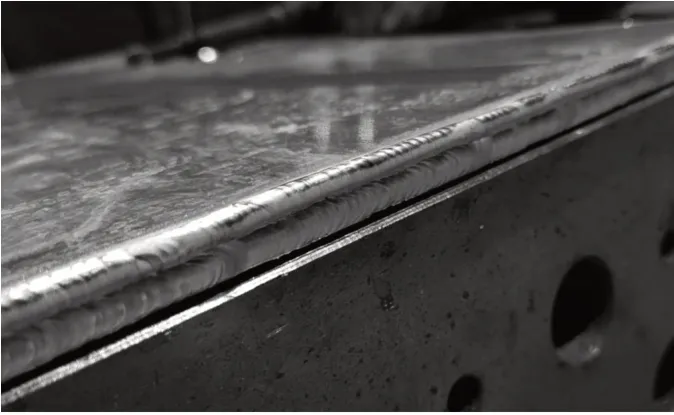

(2)增加工裝,減少變形量。調整焊接工藝,增大焊接電流,適當降低速度,如圖11-圖13所示,焊接質量明顯改善,外觀非常平整,熔合良好,同時可以看到,在工裝的控制下,底板末端未發生起翹,能夠緊貼平臺,變形有大幅改善。

圖11 焊接全程夾緊

圖12 調整焊接工藝前

圖13 調整焊接工藝后

以上措施方向正確,實施有效,完成的箱體和液冷底板氣密性達到設計要求,產品合格率由原來的55%提到90%。

4 結語

板材質量、焊接水平、焊接變形都會影響鋁箱體的氣密性,對截面寬且薄的液冷板影響更大,對板材和焊接的參數和工藝應充分驗證,做好檢驗,確保過程質量和一致性,方可確保鋁板材電池箱的氣密可靠性。