單動力源驅動四配流窗口軸向柱塞馬達特性分析

成 杰, 高有山, 黃家海, 權 龍

(1.太原工業學院 機械工程系, 山西 太原 030008; 2.太原科技大學 機械工程學院, 山西 太原 030024;3.太原理工大學 新型傳感器與智能控制教育部與山西重點實驗室, 山西 太原 030024)

引言

當前出現周期性的全球能源短缺使人類越來越認識到節能減排的重要性,國家目前已制定出努力爭取在2060年前實現碳中和的戰略目標,在工程機械領域,許多學者對節能技術做了大量深入的研究[1-6]。液壓挖掘機回轉系統制動時的能量通常在液壓閥口上消耗,直接導致了節能損耗和系統發熱,大大降低了元件的可靠性。

哈爾濱工業大學提出了一種壓力共軌形式的混合動力技術挖掘機配置方法,使用液壓系統泵/馬達回收回轉制動能[7-8]。中南大學針對挖掘機工作時的工況特性,設計了一種電液能量的回收方案,在不降低原系統性能的前提下,達到了良好的節能效果[9]。ZX200型日立建機挖掘機使用并聯混合動力技術,其回轉系統由電動/發電機驅動,當回轉系統處于制動工況時,電動-發電機處于發電機模式,當回轉系統處于加速工況時,電動-發電機處于電動機模式[10]。

通過上述對工程機械的國內外節能技術研究可以發現,當前工程機械回收回轉系統制動能主要是通過增加外接元件的方式進行,能量需經多種形式的轉化,系統復雜。針對上述問題課題組提出了新型四配流窗口液壓軸向柱塞馬達回收能量的解決方式,本研究對單動力源驅動下的新型四配流窗口液壓軸向柱塞馬達特性進行了研究分析。

1 四配流窗口液壓軸向柱塞馬達能量回收原理

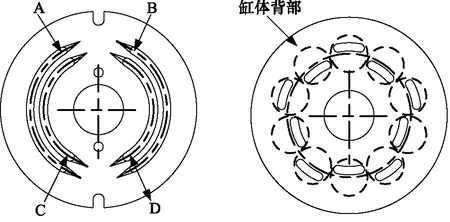

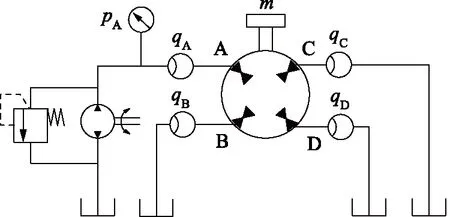

本研究中新型軸向馬達配流盤采用對稱分布并行排列的結構,配流盤結構如圖1所示,4個配流窗口中有2個進油口和2個排油口,且能實現4個進出油口獨立控制;2個進油口中分別有單壓力源驅動和雙壓力源驅動兩種工況,本研究研究的是第一種工況,新型軸向馬達與蓄能器組成相關回路可實現回轉運動制動能量的回收再利用。

圖1 新型軸向馬達配流盤結構

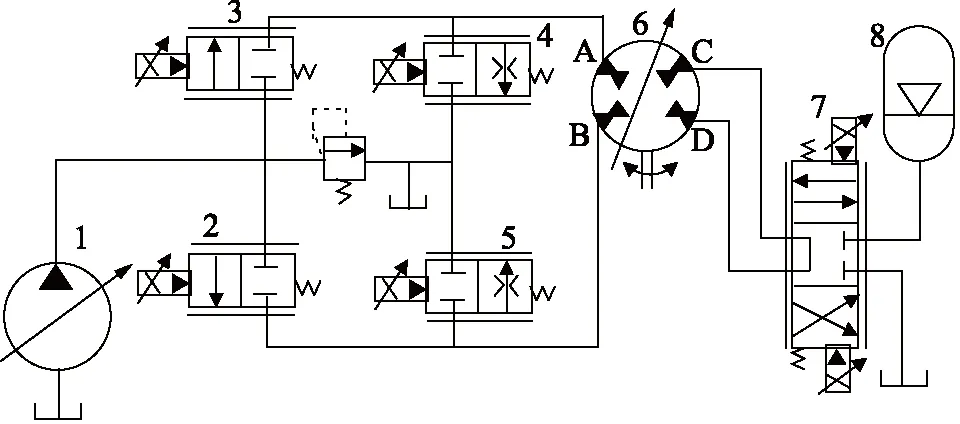

新型軸向馬達能量回收原理如圖2所示[11],在此回路中,配流窗口A,B由4個二位二通電磁比例閥組成的回路獨立控制進油和排油,從而降低系統的節流損耗。基于配流窗口A,B進出油液流量和負載旋轉方向選取最優控制策略,提高旋轉執行機構在每個運動方向的運行穩定性;配流窗口C,D由1個三位四通比例閥和蓄能器組成的回路進行回收能量或再利用能量。系統回路原理為當回轉負載機構需要較大啟動轉矩時,液壓泵1通過電磁比例閥2(或3)向窗口B(或A)提供壓力油,同時窗口B(或A)排除的液壓油通過電磁比例閥4(或5)流回油箱;此時蓄能器8中的壓力油通過三位四通比例方向閥7進入窗口D(或C),在油液驅動負載后通過窗口C(或D)經過三位四通比例方向閥7流回油箱。當回轉負載機構在啟動后三位四通比例方向閥7處于中位時,回轉負載機構僅能實現緩慢加速。當回轉負載機構需回收能量時,窗口B(或A)通過電磁比例閥4和5與油箱接通,回收的高壓液壓油通過三位四通比例方向閥7儲存在蓄能器中,待回轉負載機構需要較大轉矩時使用。

1.液壓泵 2-5.電磁比例閥 6.新型軸向馬達配流盤 7.三位四通比例方向閥 8.蓄能器

2 四配流窗口液壓軸向柱塞馬達扭矩特性

新型柱塞馬達的所有柱塞均進行一次完整的進油和排油過程,馬達缸體和輸出軸轉動360°。配流盤外側進排油窗口與內側進排油窗口所對應的圓心角度相同,則馬達排量為:

(1)

式中,A—— 柱塞截面面積

smax—— 柱塞沿缸體軸向方向的最大位移

d—— 柱塞直徑

z—— 柱塞數目

R—— 柱塞的分布圓半徑

γ—— 斜盤傾角

根據新型四配流窗口液壓軸向柱塞馬達配流盤內外交錯腰形槽的特殊結構,若A(或B)口進油,C(或D)口進油,則B(或A)口排油,D(或C)口排油,即保證油液從內圈進入內圈排出,外圈進入外圈排出,內圈和外圈的油液相互獨立。若負責外圈進油和排油的柱塞數目為z1,設負責內圈進油和排油的柱塞數目為z2,z1+z2=z,則馬達內圈和外圈排出油液流量的理論值qB和qD可以分別表示為:

(2)

(3)

式中,n—— 缸體輸出轉速

馬達輸出轉速為:

(4)

式中,n1—— 僅有A口進入油液式馬達的理論轉速

n2—— 僅有C口進入油液式馬達的理論轉速

與A口和C口連通的柱塞,其端面受到的油液壓力分別為:

(5)

(6)

式中,pA—— 窗口A的輸入油液壓力

pC—— 窗口C的輸入油液壓力

pe—— 柱塞腔油液壓力

文獻[12-13]通過建立機液耦合模型,在考慮柱塞和斜盤摩擦副、柱塞和缸體摩擦副和油液黏性阻尼的綜合影響下,分別得出柱塞的軸向慣性力Fak、柱塞的垂直與軸向方向的切向離心力Fwk、斜盤對柱塞的折算等效摩擦力FTG、缸體柱塞腔與柱塞的相對摩擦力FTK和馬達的最終輸出轉矩MBZ。

Fak=mkω2tanβcosφ

(7)

Fwk=mkRω2

(8)

(9)

(10)

式中,mk—— 單個柱塞的質量

φ—— 柱塞在缸體圓周方向轉角

ω—— 缸體角速度

μ—— 滑動摩擦系數

hG—— 斜盤與滑靴端面的垂直距離

fG—— 柱塞與柱塞腔的相對滑動摩擦系數

RG—— 滑靴封油槽外半徑

rG—— 滑靴封油槽內半徑

馬達輸出的轉矩為:

(11)

式中,FRBxi—— 作用在柱塞上的外力在x方向的分力

FRByi—— 作用在柱塞上的外力在y方向的分力

xRBi—— 作用在柱塞上的外力在x方向的作用點坐標

yRBi—— 作用在柱塞上的外力在y方向的作用點坐標

3 新型四配流窗口液壓軸向柱塞馬達仿真模型

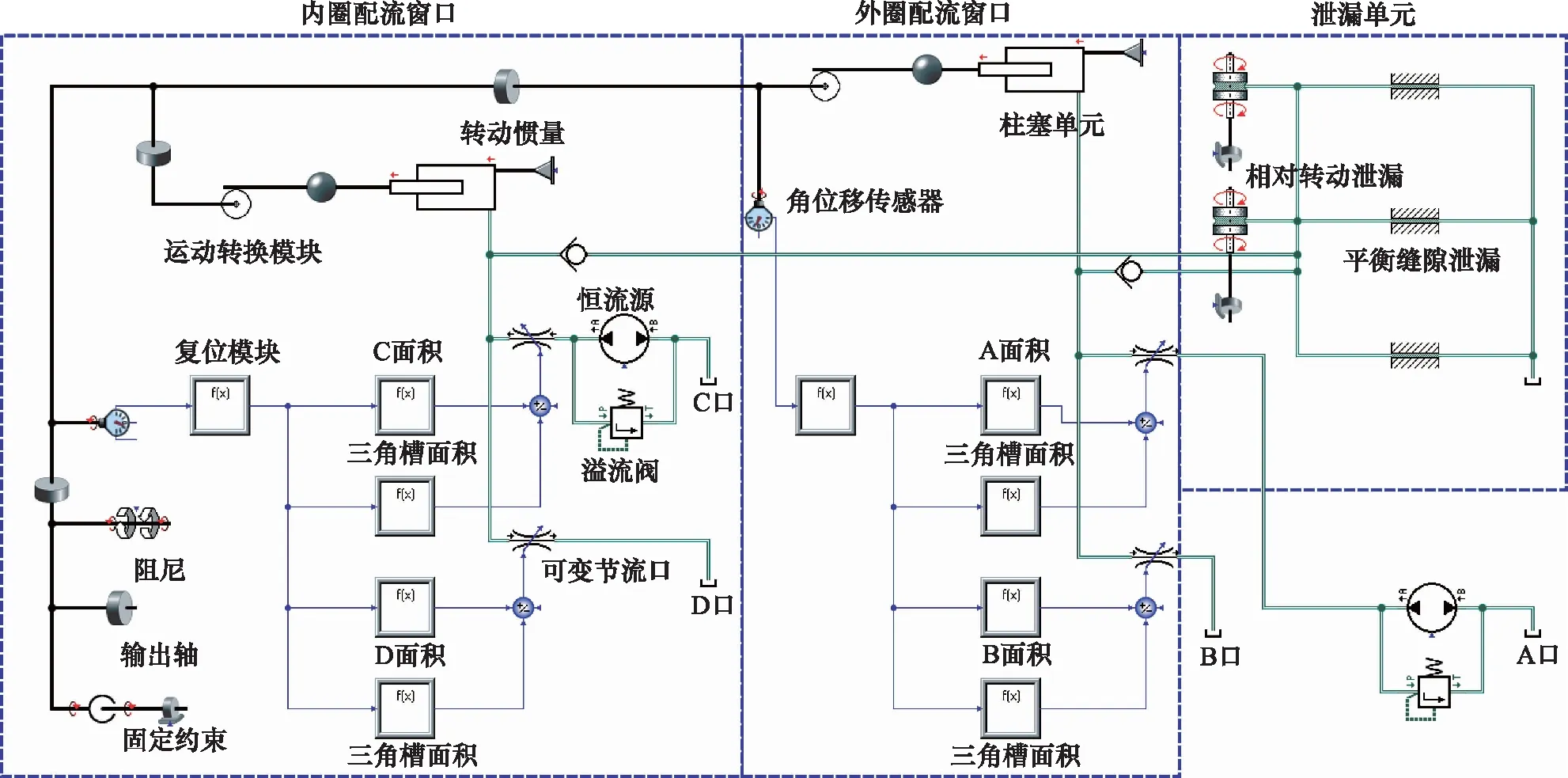

根據上述討論,在多學科聯合仿真平臺SimulationX中搭建出新型四配流窗口液壓軸向柱塞馬達仿真模型,高壓液壓油經A(或C)口進入缸體柱塞腔,柱塞滑靴在斜盤支反力的作用下使缸體和輸出軸產生轉矩MBZ,在仿真模型中考慮了滑靴和斜盤、柱塞和缸體以及配流盤與缸體等摩擦副處的泄漏[14],將滑靴和斜盤、缸體和配流盤之間的泄漏等效成縫隙流動泄漏,將柱塞和缸體之間的摩擦副等效為一個彈簧-阻尼單元。柱塞馬達輸出軸需實現正反雙向轉動,因此需在馬達配流盤腰形槽上加工雙向阻尼減振槽,以減小柱塞腔的壓力沖擊[15-16],新型四配流窗口液壓軸向柱塞馬達仿真原理如圖3所示。

圖3 馬達仿真模型

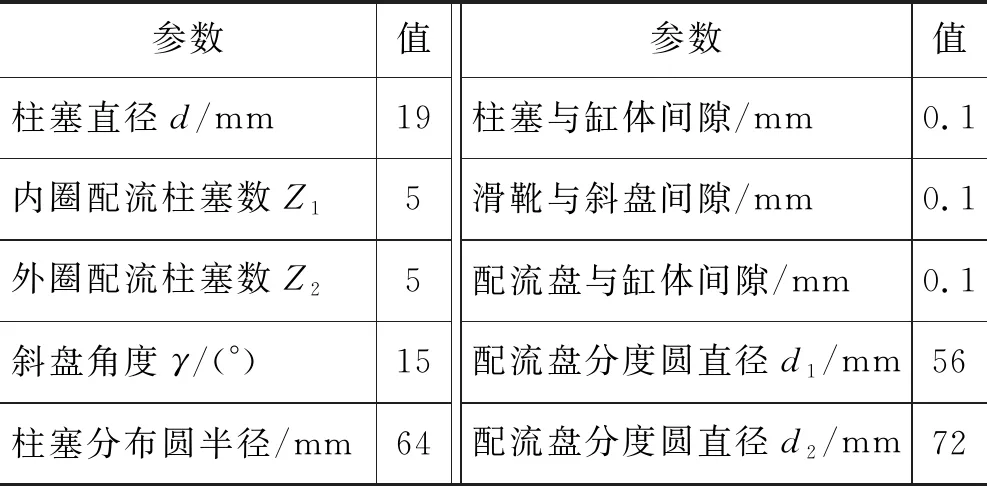

新型四配流窗口液壓軸向柱塞馬達模型包括外圈配流窗口單元、內圈配流窗口單元以及泄漏模塊單元。外圈和內圈配流窗口單元分別包含供油模塊、配流面積計算模塊、柱塞單元模塊和運動轉換模塊。對于缸體和配流盤之間、斜盤和滑靴之間的泄漏,馬達模型采用平面縫隙泄漏和相對轉動泄漏并聯組合的方法進行計算,馬達模型中使用的關鍵參數如表1所示。

表1 馬達模型關鍵參數

4 單動力源驅動馬達特性分析

為分析四配流窗口液壓軸向柱塞馬達仿真模型在單動力源驅動工況下的關鍵特性,在SimulationX搭建單動力源驅動回路,斜盤傾角設置為15°,A口加載壓力為5 MPa,B,C,D 3個油口均不進行加載, 直接連接油箱。對油口A的加載通過使用恒流源與溢流閥并聯的方法實現,恒流源設置流量為27 L/min,單動力源驅動馬達原理簡圖如圖4所示。

圖4 單動力源驅動馬達原理簡圖

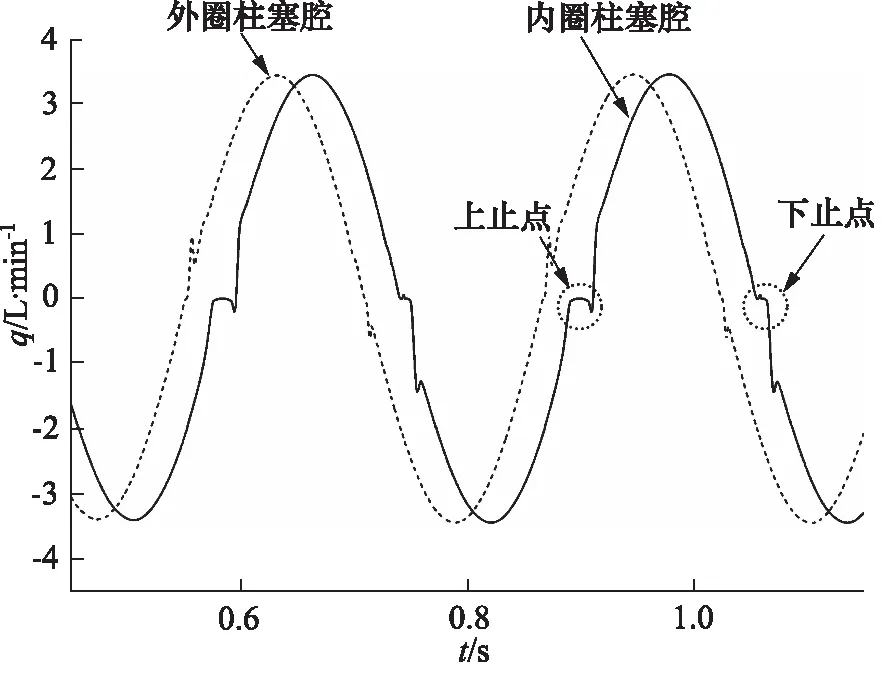

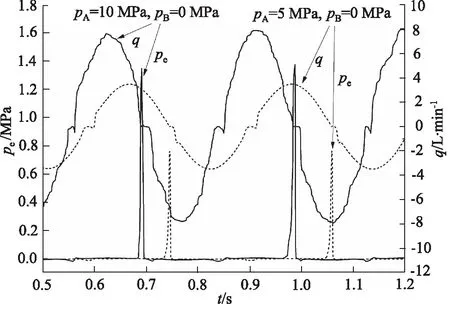

兩相鄰柱塞腔流量時間曲線如圖5所示,馬達外圈柱塞腔在單動力源驅動下流量與時間呈正弦變化規律,且在上止點和下止點附近有流量脈動。若忽略上止點和下止點區域的流量沖擊差異,隨著外圈柱塞腔的進油和排油,內圈柱塞腔同時也在進行吸油和排油過程,且與外圈柱塞腔流量曲線相同,相位相差36°,此時馬達內圈相當于一個柱塞數量為5的柱塞泵,隨著缸體旋轉從動吸油和排油。在這種工況下,馬達A油口為新型柱塞馬達提供能量,馬達向輸出軸輸出轉矩,同時從D口輸出液壓油液。

圖5 A口加載時兩相鄰柱塞腔流量時間曲線

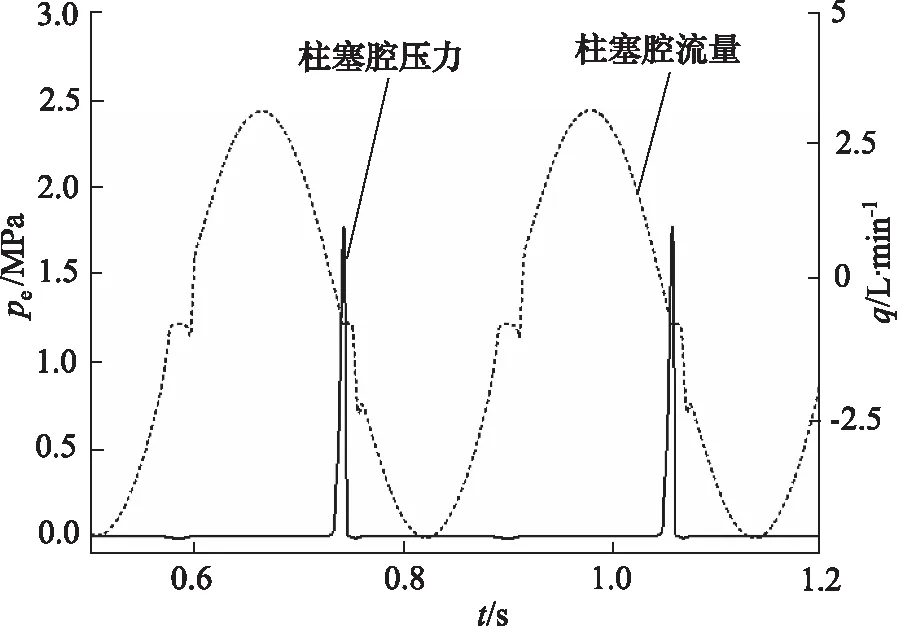

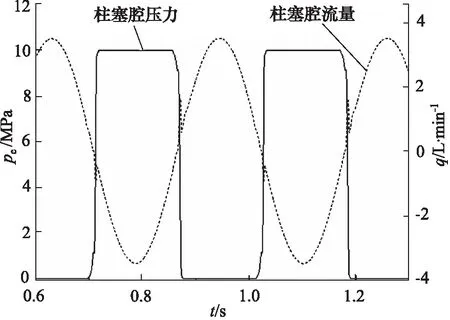

馬達內圈的一個柱塞腔的壓力-流量曲線如圖6所示,從曲線中可以看出處于泵工況運行的內圈柱塞腔的油液流量在上、下止點區域均有流量脈動現象,內圈柱塞腔油液在下止點的壓力脈動約為1.8 MPa,上止點處的壓力脈動值較小。

圖6 A口加載時內圈柱塞腔的壓力-流量曲線

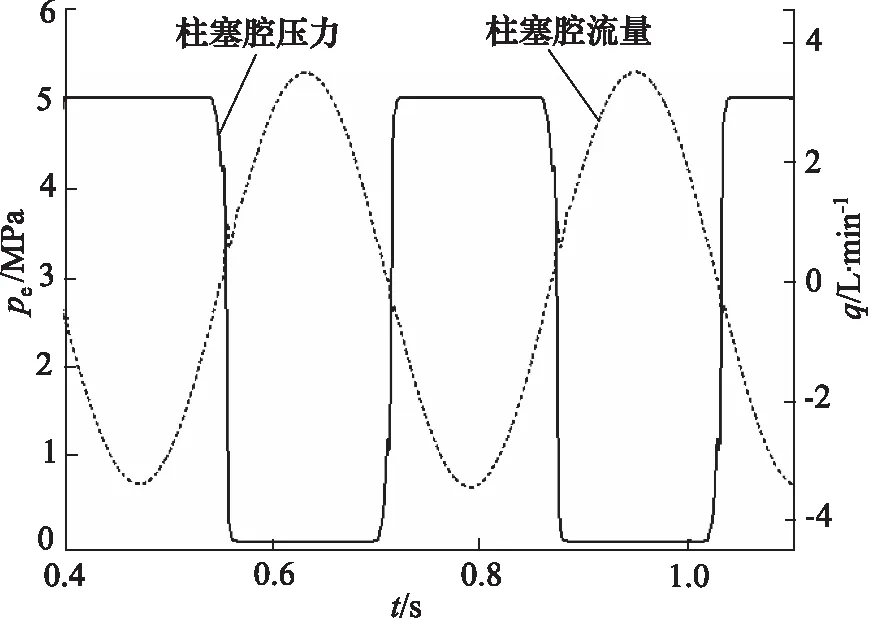

馬達外圈的一個柱塞腔的壓力-流量曲線如圖7所示,從曲線中可以看出,外圈柱塞腔在5 MPa加載壓力的驅動下,柱塞腔壓力隨著缸體的轉動呈現出幅值為5 MPa的周期性規律變化。

圖7 A口加載時外圈柱塞腔的壓力-流量曲線

新型四配流窗口液壓軸向柱塞馬達的四配流窗口具有獨立控制馬達的能力,現對馬達進油口A分別加載5 MPa和10 MPa的壓力,圖8為A,B,C和D 4個進出油口的流量曲線,曲線數值為正表示油液排出馬達,曲線數值為負表示油液進入馬達。從圖8b中可以得出,在當A口加載10 MPa壓力時,A口向馬達輸入流量約為12 L/min的油液,B口排出流量約為12 L/min的油液;當A口加載5 MPa壓力時,A口向馬達輸入流量約為5 L/min的油液,B口排出流量約為5 L/min的油液;從圖8a中可以得出,當A口加載10 MPa壓力時,C口向馬達輸入流量約為12 L/min的油液,D口排出流量約為12 L/min的油液;當A口加載5 MPa壓力時,C口向馬達輸入流量約為5 L/min的油液,D口排出流量約為5 L/min的油液。A窗口和C窗口在配流盤上處于同側,在A口壓力油的驅動下,缸體從C窗口轉動到D窗口,與之相連通的柱塞腔容積經歷了先變大后變小的過程,從而形成在C口吸進油液,在D口排出油液的現象。以上分析進一步說明了在單動力源A口的驅動下,馬達外圈A口和B口構成馬達工況,馬達內圈C口和D口構成泵工況,且通過A口流進的油液流量與C口吸入的油液流量相同,通過B口流出的油液流量與D口流出的油液流量相同。

圖8 A口分別加載不同壓力時4個窗口的油液流量曲線

圖9為A口分別加載5 MPa和10 MPa的壓力時內圈柱塞腔的壓力-流量曲線,從上文分析可知馬達內圈當前處于泵工況,從曲線中可以看出,馬達內圈流量幅值隨著A口加載壓力的增大而增大,內圈柱塞腔在上止點的壓力沖擊隨著A口加載壓力的增大而增大,當A口加載5 MPa壓力時,內圈柱塞腔壓力沖擊約為0.7 MPa,當A口加載10 MPa壓力時,內圈柱塞腔壓力沖擊約為1.3 MPa。

圖9 A口壓力不同時內圈柱塞腔的壓力-流量曲線

馬達內圈流量隨著A口加載壓力正相關增長,原因如下:該馬達采用恒流源并聯溢流閥的方式加載,隨著溢流閥調定壓力的增大,恒流源通過溢流閥溢油流量減少,從而進入馬達的油液增多,因此內圈柱塞腔油液流量增大,由流量連續性方程可知缸體的轉速將增大,由于外圈柱塞腔和內圈柱塞腔均是缸體的一個部位,是一個剛性的整體,因此外圈柱塞繞缸體軸線的旋轉速度恒等于內圈柱塞旋轉速度。由于內圈和外圈排量一樣,因此C口吸入馬達的油液流量恒等于從A口流進馬達的流量,C口流量變化趨勢與A口完全相同;D口排出馬達的油液流量恒等于從B口排出馬達的流量,D口流量變化趨勢與B口完全相同。

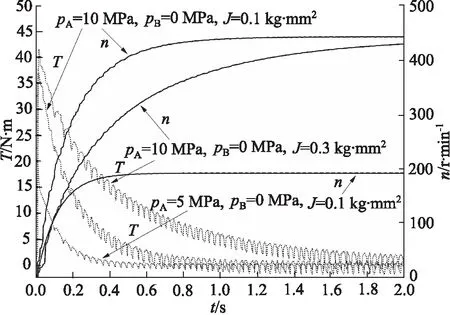

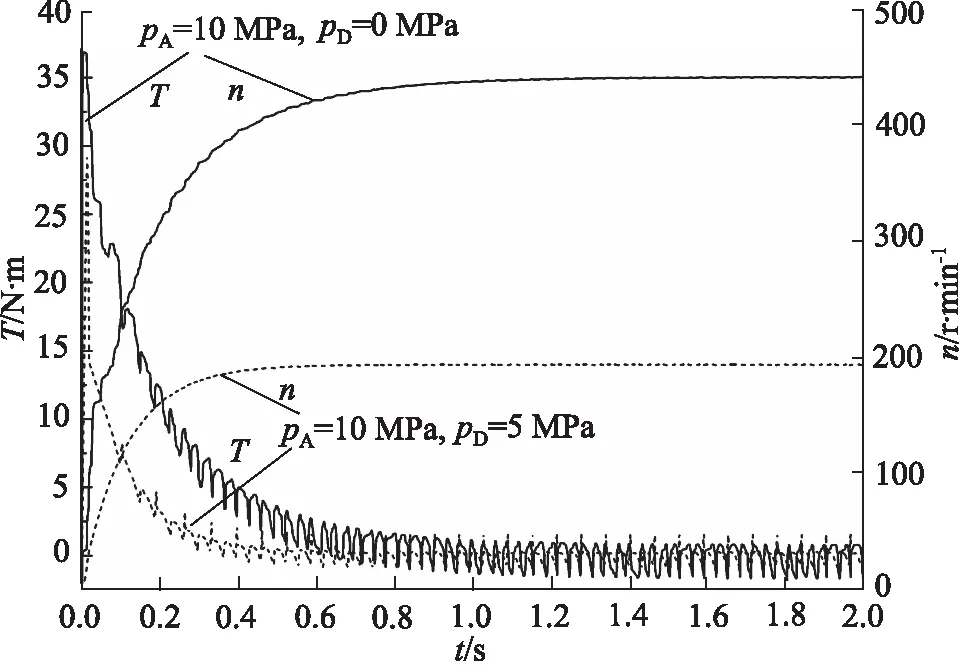

在單一動力源加載下,油口A的壓力分別設置為5 MPa和10 MPa,加載慣量J分別設置為0.1 kg·m2和0.3 kg·m2,圖10為該種工況下馬達的扭矩-轉速曲線,從轉速曲線可以得出在加載慣量不變時,馬達輸出轉速隨著壓力的增大而增大,當加載慣量設置為0.1 kg·m2,油口A的壓力設置為10 MPa時,馬達輸出轉速為440 r/min。在油口A的壓力設置為10 MPa的條件下改變馬達加載慣量,可以看出加載慣量越大,馬達加速到目標轉速的時間就越長,但加速后的穩態速度逐漸接近,且穩態速度與加載轉動慣量無關。從扭矩特性曲線可以看出,給馬達加載的轉動慣量越大,馬達輸出的最大扭矩就越大,且油口A的壓力越大,馬達輸出的最大扭矩亦越大。

圖10 A口加載時輸出軸扭矩轉速特性

5 單動力源驅動馬達D口加載特性分析

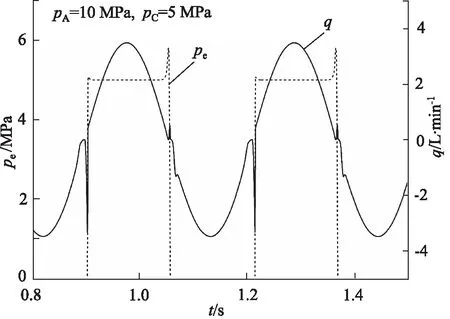

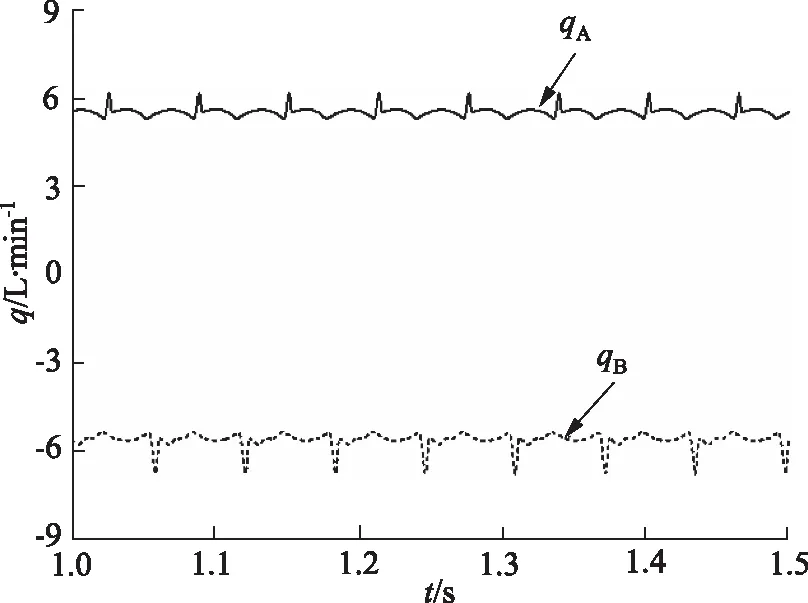

在油口A加載工作壓力10 MPa,在D口加載工作壓力5 MPa,馬達內圈的柱塞腔壓力流量曲線如圖11所示,在此工況下油口C和油口D的流量曲線如圖12所示。從圖11可以看出,馬達內圈的柱塞腔流量呈正弦規律隨時間變化,壓力曲線在上止點處有2 MPa的沖擊。從圖 12可以看出,油口D在5 MPa的加載壓力下,油口D輸出了流量大小約為5 L/min的油液,說明在此工況下,馬達內圈處于正常工作的泵工況;D口油液的流量脈動較大,這說明配流盤腰型槽的減振三角槽結構參數還未得到優化,因此,后續研究工作需對腰型槽的減振三角槽結構參數進行合理優化,以使油口D輸出油液的流量脈動盡可能減小。

圖11 D口加載時內圈柱塞腔壓力-流量曲線

圖12 D口加載時油口C和油口D流量

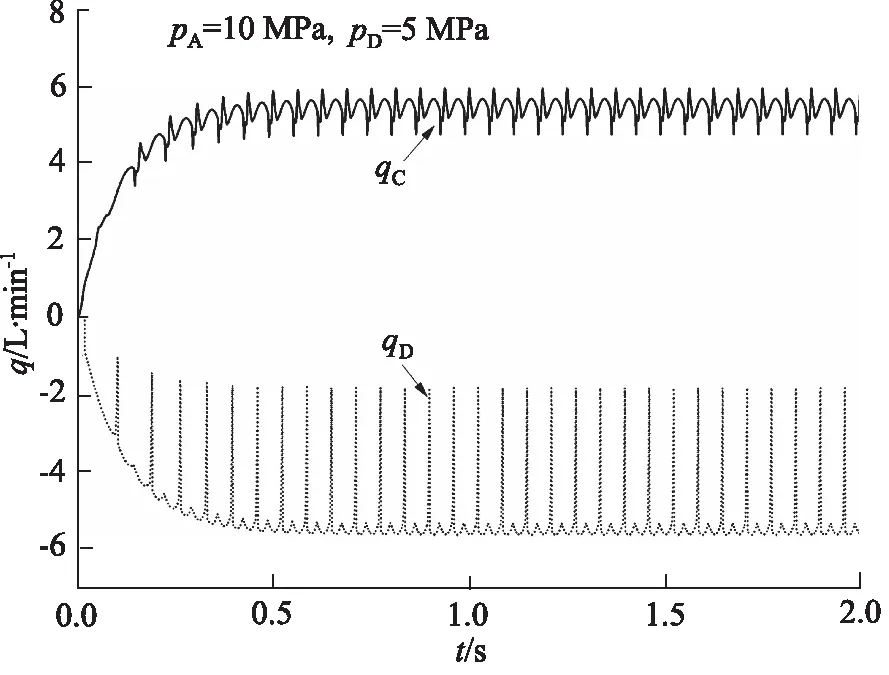

在油口A加載工作壓力10 MPa,在D口加載工作壓力5 MPa,馬達外圈的柱塞腔壓力-流量曲線如圖13所示,在此工況下油口A和油口B的流量曲線如圖14所示。圖11和圖13對比可以看出,馬達內圈柱塞腔壓力-流量曲線與馬達外圈柱塞腔壓力-流量曲線不同,馬達外圈進入油液后柱塞腔壓力最高且保持半個周期,處于馬達工作工況;馬達內圈排出油液后柱塞腔壓力最高且保持半個周期,處于泵工作工況。圖12和圖14對比可以看出,馬達內圈和馬達外圈吸排油液的流量均值相同,與油口D是否有加載壓力無關,馬達外圈油口B排油的流量脈動為負向增大的方向,馬達內圈油口D排油的流量脈動為正向增大的方向。

圖13 D口加載時外圈柱塞腔壓力-流量曲線

從圖14和圖8b對比分析可以看出,馬達油口D的加載使進入油口A的油液流量減少,因為油口D加載使得從油口D排出的油液減少,油口B排出的油液流量等于油口D排出的油液流量,進入油口A的油液流量等于油口D排出的油液流量。

圖14 D口加載時油口A和油口B流量

圖15是油口A加載壓力為10 MPa,油口D無加載壓力和加載壓力為5 MPa工況下,馬達輸出的扭矩-轉速曲線。從曲線可以看出油口D加載壓力為5 MPa時,馬達輸出的最大扭矩約為29 N·m,出油口D無加載壓力時,馬達輸出的最大扭矩約為37 N·m,油口D的加載減小了馬達輸出的最大轉矩;油口D加載壓力為5 MPa 時,馬達輸出的最大轉速約為190 r/min,油口D無加載壓力時,馬達輸出的最大轉速約為440 r/min,油口D的加載降低了馬達輸出的最大轉速。由此可以看出,新型四配流窗口液壓軸向柱塞馬達中在一個油口A通入壓力油液后,既可以從輸出軸輸出轉速和扭矩,又可以形成一個由C口和D口組成的壓力源。

圖15 D口加載時馬達輸出的扭矩-轉速曲線

6 結論

本研究基于理論推導和多學科聯合仿真平臺SimulationX,搭建了單動力源驅動的新型四配流窗口液壓軸向柱塞馬達模型,在油口A進行單獨驅動的條件下,分別分析了與馬達外圈和馬達內圈聯通的柱塞腔的壓力流量特性;并測試了A口在不同驅動壓力、D口加載工況下,馬達的流量-壓力特性和扭矩轉速特性,驗證了新型四配流窗口液壓軸向柱塞馬達的原理正確性和可行性。

對馬達外圈進行單動力源驅動時的新型四配流窗口液壓軸向柱塞馬達,與馬達外圈連通的油路構成馬達工況,與馬達內圈連通的油路構成泵工況,此時馬達實現了兩種能量的輸出;D口的能量相當于用輸出軸轉速降低得來的能量,可以在一定的控制策略下由蓄能器存儲并利用,也可以由液壓執行元件直接利用。