玉米秸稈汽爆料生產纖維素酶

王蓓,陳吉寶*,閻振麗,趙子高,李超

1(南陽師范學院 生命科學與農業工程學院,河南 南陽,473000) 2(天冠南陽纖維乙醇有限公司,河南 南陽,473000) 3(河南天冠企業集團有限公司 車用生物燃料技術國家重點試驗室,河南 南陽,473000)

我國已明確提出2030年實現碳達峰,非化石能源占一次能源消費比重達到25%左右的碳減排目標。據報道,纖維素乙醇全生命周期的溫室氣體排放相對于等熱值汽油具有明顯的碳減排效應;而在纖維乙醇生產的纖維質原料水解糖化過程中,酶水解法以其條件溫和、環境污染小的優勢具有巨大的應用潛力。目前運行的纖維乙醇生產多以外購酶為主,發酵生產出來的粗酶液加工成可儲存運輸的商品酶制劑需要復雜的后加工工藝過程,在增加生產費用的同時還造成一定的損耗,加上包裝、運輸等費用,顯著增加了纖維乙醇生產企業用酶的成本[1-3]。傳統的纖維素酶發酵生產多以富含纖維素的微晶纖維素或高誘導性的乳糖為碳源,導致纖維素酶的發酵成本居高不下。本文以玉米秸稈汽爆料為發酵原料,通過就地利用秸稈汽爆預處理料作為培養基碳源生產纖維素酶,并對其進行原位水解糖化,不僅降低了原料成本,同時生產出的纖維素酶具有良好的作用效果,極具推廣價值[4]。

1 材料與方法

1.1 實驗材料

1.1.1 菌種

工業用里氏木霉菌株(Trichodermareesei)TGC521,保藏編號CGMCC No.9537,由實驗室自主分離選育。

1.1.2 培養基

斜面培養基:馬鈴薯葡萄糖瓊脂培養基。

種子培養基:100 g/L麩皮汁培養基。

基礎產酶培養基(g/L):天冠集團玉米秸稈汽爆料30、玉米漿1.5,KH2PO41.0、MgSO40.5、(NH4)2SO45。

補料培養基(g/L):玉米秸稈汽爆料100、(NH4)2SO420。

1.1.3 試劑及儀器

玉米秸稈汽爆料取自河南天冠企業集團有限公司,其他原料均為市購,試劑均為分析純或優級純。

SHA-C型恒溫振蕩器,常州國華電器有限公司;恒溫培養振蕩器,上海智城分析儀器制造有限公司;XSP-BM-8CA型光學顯微鏡,上海彼愛姆光學儀器制造有限公司;TDL-5A型低速離心機,上海安亭科學儀器廠;50 L全自動發酵罐,上海國強生化工程裝備有限公司。

1.1.4 實驗方法

搖瓶實驗:從里氏木霉固體斜面培養基上挑取一環孢子,接種于裝液量為50 mL/250 mL三角瓶麩皮汁培養基,29 ℃、200 r/min培養24 h。按5%體積分數接種量接種至裝液量100 mL/500 mL產酶培養基中,28 ℃,250 r/min培養條件下培養5 d,發酵液離心,取上清液測定纖維素酶活力。

發酵罐實驗:50 L發酵罐中裝液量35 L,以10%接種量接入菌液,于28~30 ℃,200~400 r/min,以氨水調節pH值維持4.5~4.8條件下培養5~7 d,發酵72 h后每隔12 h取樣1次,測定酶活力;發酵過程中將補料培養基以3 500 mL/5 000 mL瓶裝量滅菌后置于磁力攪拌器上攪拌,通過蠕動泵將物料泵入發酵罐內,調整蠕動泵流速控制補料量,以達到控制還原糖濃度、溶氧的目的。

初始碳源濃度對產酶的影響:以汽爆秸稈中纖維素含量為標準,設置20、30、40、50 g/L纖維素質量濃度梯度,考察不同初始碳源濃度對發酵產酶的影響。

初始氮源對產酶的影響:選擇5 g/L硫酸銨、20 g/L蛋白胨、20 g/L酵母粉、20 g/L玉米漿等有機氮源和無機氮源,考察不同氮源對發酵產酶的影響。

麩皮對產酶的影響:設置2.5、5.0、7.5、10.0 g/L麩皮質量濃度梯度,考察麩皮對發酵產酶的影響。

利用Box-Behnken實驗對影響產酶的各因子水平及交互作用進行優化與評價。根據單因素試驗結果確定的最佳濃度為中心點,進行4因素3水平的實驗。

溶解氧對發酵產酶的影響:通過調整攪拌轉速和通氣比控制發酵過程相對溶氧在一定范圍內,考察溶氧對產酶的影響。

還原糖濃度對產酶的影響:通過補料調整發酵過程中還原糖含量在一定范圍內,考察還原糖含量對產酶的影響。

水解實驗:設置800 mL酶解體系,秸稈汽爆料為水解對象,固形物含量20%;以秸稈汽爆料為原料生產的纖維素酶為水解酶進行水解糖化,纖維素酶添加量為15 U/g絕干物料;于(50±0.5)℃、pH 4.8~5.0條件下進行水解,初始投料量為全部投料量的1/4,其余3/4分5次投入,初始加入酶的劑量為全部酶添加量的2/3,補料3次后,加入余下的1/3纖維素酶繼續酶解。酶解時間48~60 h,測定終產物葡萄糖含量。

1.1.5 分析方法

濾紙酶活力的測定:參照康東亮等[5]方法。

還原糖含量及葡萄糖含量測定:參照龔愛姣[6]的方法。

2 結果與討論

2.1 發酵培養基優化

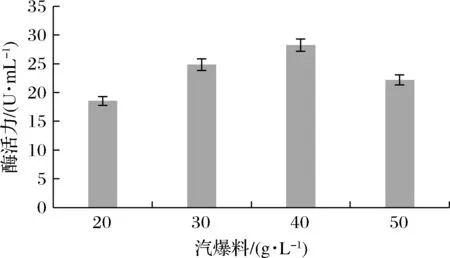

2.1.1 碳源濃度對產酶的影響

以蒸汽爆破處理后的玉米秸稈為碳源,以汽爆秸稈中纖維素含量為標準,設置不同纖維素含量濃度梯度,考察碳源濃度對發酵產酶的影響,結果如圖1所示。當碳源質量濃度為40 g/L時,酶活力水平最高,達28.24 U/mL。分析認為,碳源濃度低,營養物質缺乏,不利于菌絲生長[7];濃度過高,由于汽爆后的秸稈吸水性強,導致培養基流動性差,發酵過程供氧不足,極易形成大量孢子,亦不利于菌絲正常生長,更不利于產酶[8]。綜合考慮,秸稈蒸汽爆破料碳源質量濃度(以纖維素含量計)以40 g/L最為適宜。

圖1 碳源濃度對產酶的影響Fig.1 Effect of carbon source concentration on enzyme production

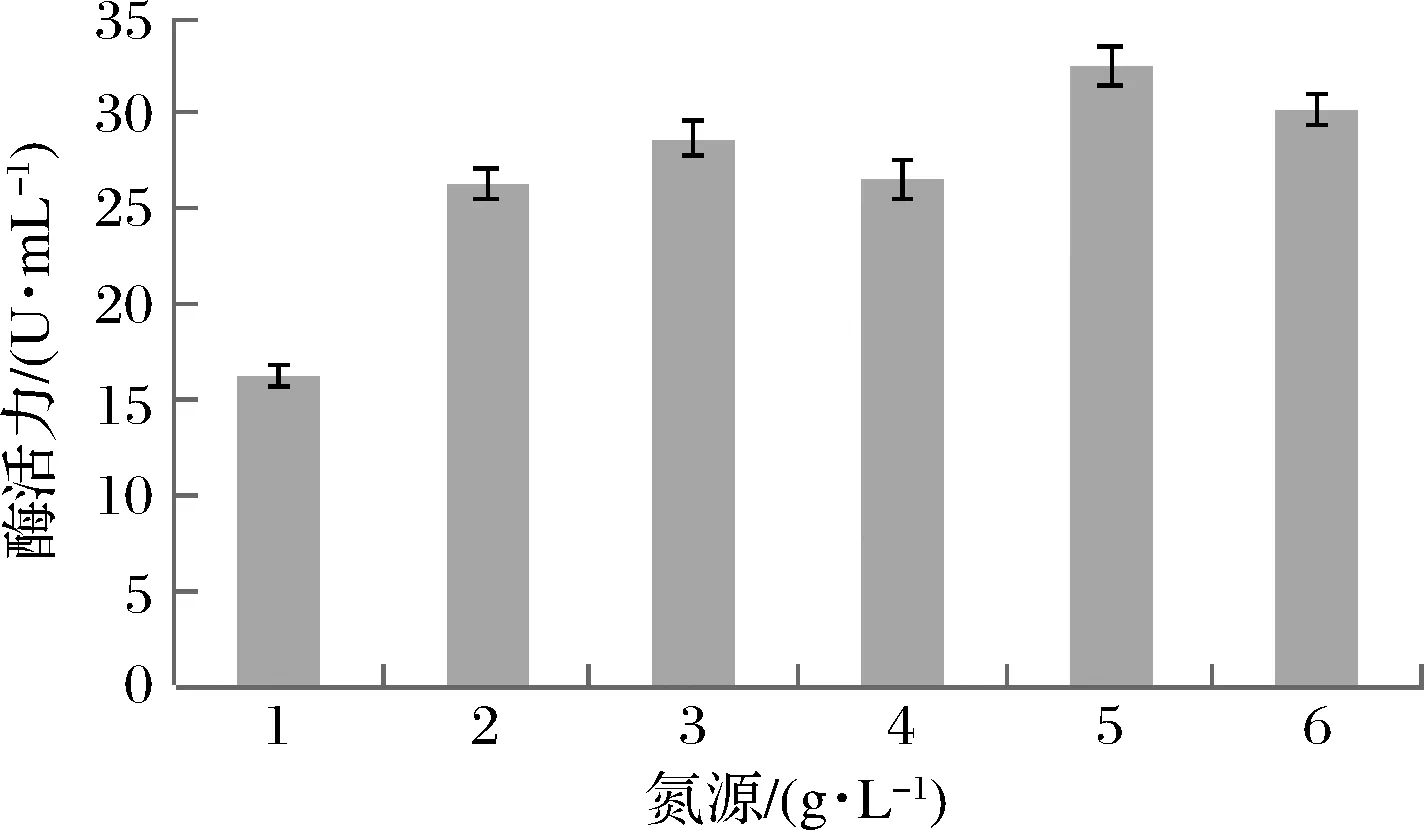

2.1.2 不同氮源對產酶的影響

不同種類的氮源對產酶有極大的影響[9],如圖2所示,以有機氮酵母粉和無機氮(NH4)2SO4為主要氮源時的酶活力最高,這與發酵過程中速效氮源與緩效氮源配合使用利于菌絲生長密切相關,同時也有利于酶的分泌,然而酵母膏價格昂貴不利于規模化生產[10],玉米漿相對便宜,且富含菌絲生長所需氨基酸等,與硫酸銨配合使用更具經濟性,最適宜氮源組合為 5 g/L(NH4)2SO4+20 g/L玉米漿。

圖2 不同氮源對產酶的影響Fig.2 Effect of different nitrogen sources on enzyme production 注:1-(NH4)2SO4;2-蛋白胨;3-酵母粉;4-玉米漿; 5-(NH4)2SO4+酵母粉;6-(NH4)2SO4+玉米漿

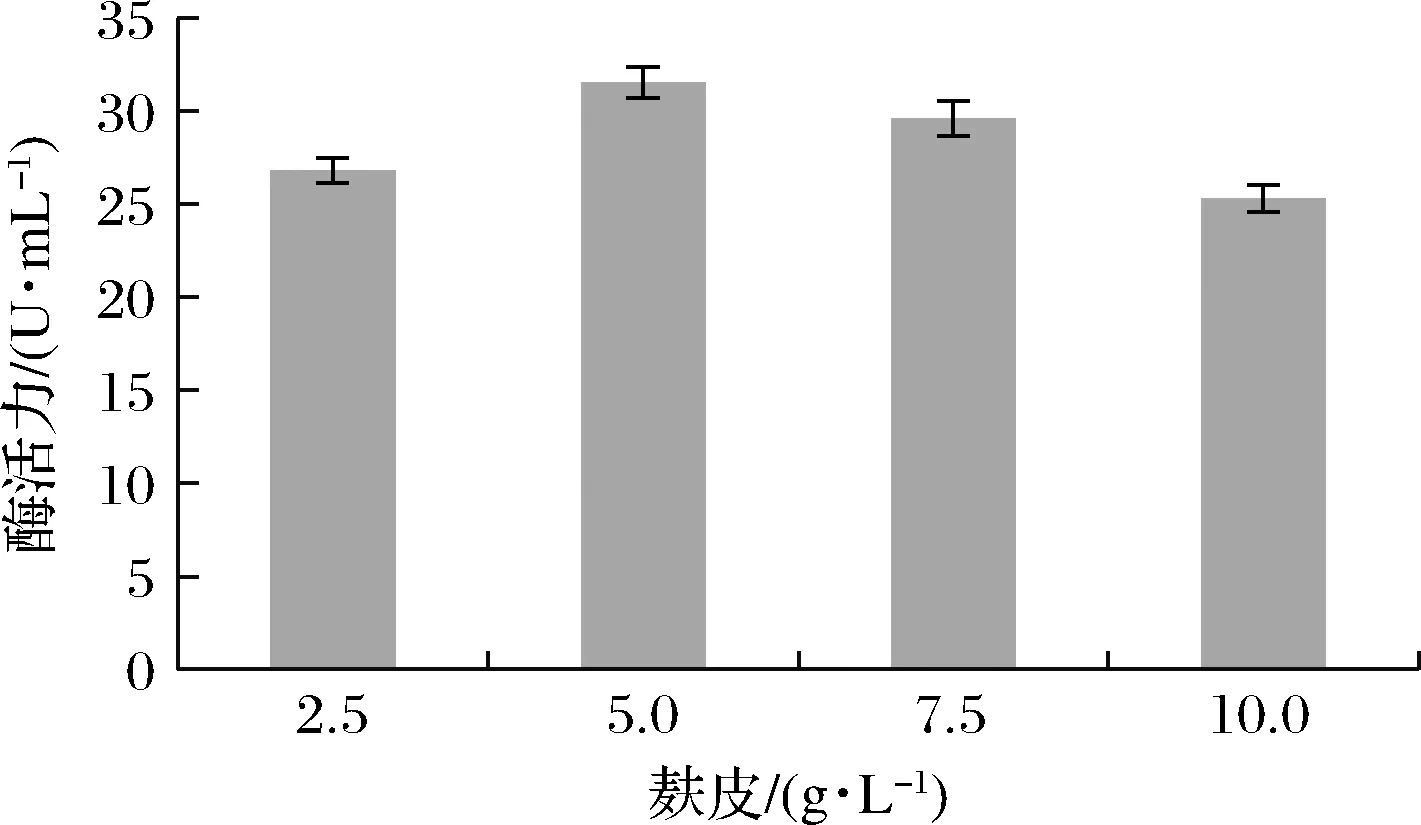

2.1.3 麩皮添加量對產酶的影響

麩皮作為粗纖維原料在絲狀真菌發酵產酶過程中,一方面利于菌絲附著成團,避免發酵過程中攪拌的剪切作用對菌絲的破壞,另一方面也為菌絲生長提供必要的營養因子。但麩皮本身含有一定量的淀粉,用量過大增加了發酵液黏度,不利于氧的溶解,易造成發酵初期孢子的大量形成,不利于產酶;麩皮中本身含有糖分,對于木霉菌株產酶可能存在反饋抑制,亦不利于產酶。因而適量的麩皮有助于酶活力的提高[11]。如圖3所示,當麩皮質量濃度達到10 g/L時,酶活力最低,這可能與麩皮用量過大,發酵初期菌絲生長過旺,耗氧量大,加之發酵液黏稠,溶氧明顯不足,導致孢子過早形成,加速菌絲衰老,最終酶活力低。而麩皮質量濃度為2.5 g/L時又表現出營養因子缺乏,不利于菌絲生長,結果顯示5 g/L麩皮添加量對產酶最為有利。

圖3 麩皮添加量對產酶的影響Fig.3 Effect of adding amount of bran on enzyme production

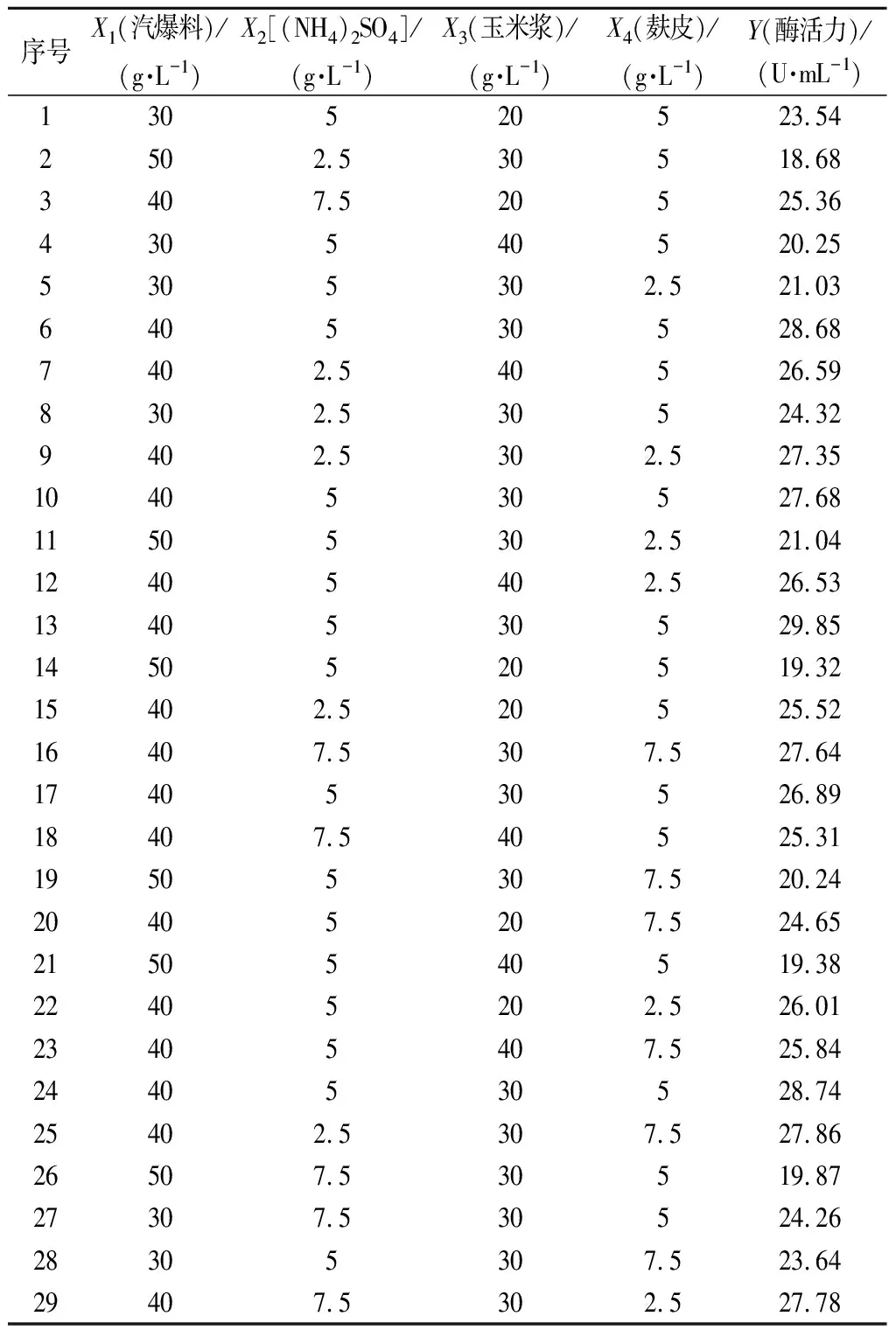

2.1.4 利用實驗設計軟件Box-Behnken進行培養基組合優化

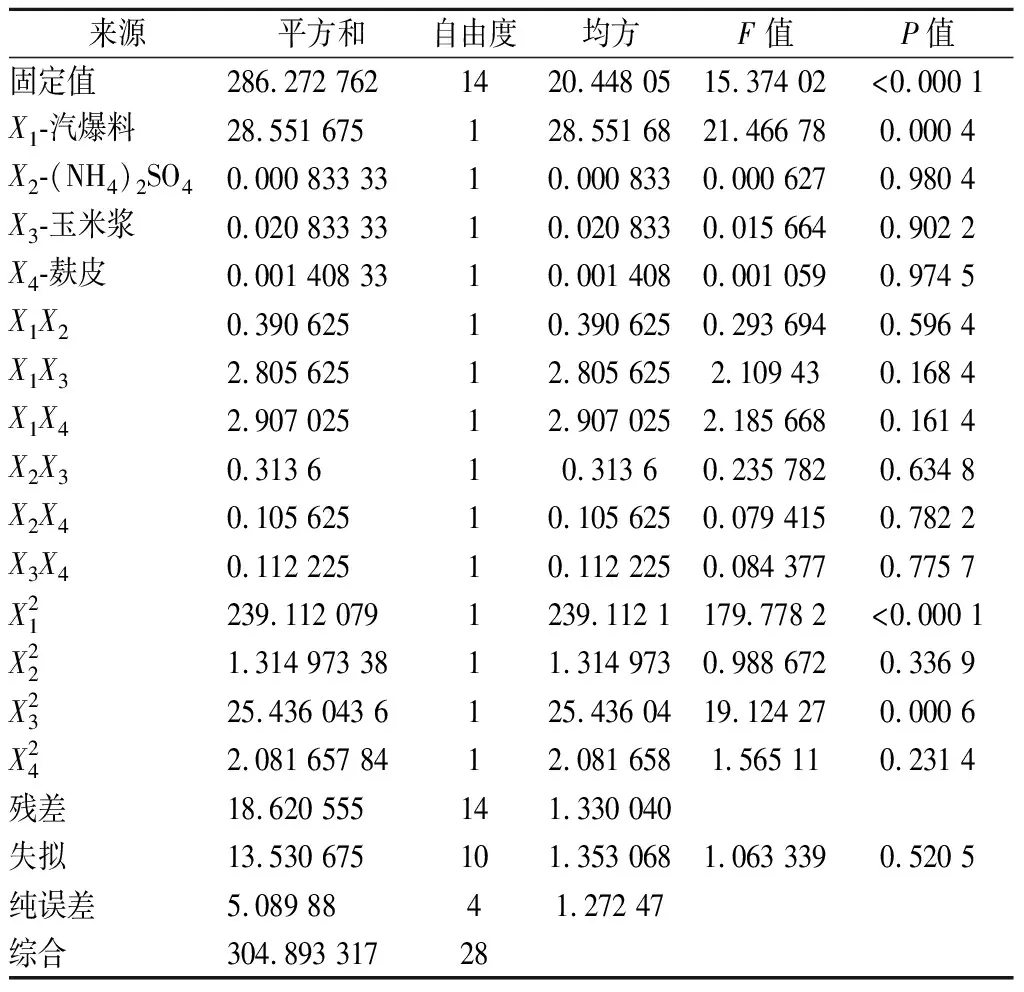

利用Box-Behnken實驗軟件對影響產酶水平各因子的水平及交互作用進行優化與評價。以單因素試驗確定的最佳濃度為中心點,進行4因素3水平的實驗。各因素水平的選取和結果見表1。根據表1結果,以酶活力(Y)為響應值,利用Design-Expert.V 8.0 軟件對實驗數據進行回歸擬合,得到酶活力Y關于X1、X2、X3、X4這4個顯著因素的二次多項回歸模型:Y=-79.97 + 4.56X1+0.68X2+ 0.87X3+2.20X4+0.01X1X2+0.008X1X3-0.034X1X4-0.011X1X3-0.026X1X4+0.067X3X4-0.06X12-0.072X22-0.020X32-0.090X42,對結果進行二次響應方差分析得到的結果見表2。

由表2回歸方程系數顯著性檢驗可知,各試驗因素對響應值的影響不是簡單的線性關系,而且4個因素之間存在交互作用,各交互項交互作用不顯著。模型P<0.001,表明該模型具有較高的顯著性;而模型的失擬項不顯著(P=0.520 5),因此可利用該模型對酶活力進行模擬和預測。

表1 響應面實驗設計及結果Table 1 Response surface experiment design and result

表2 響應面方差分析Table 2 Response surface variance analysis

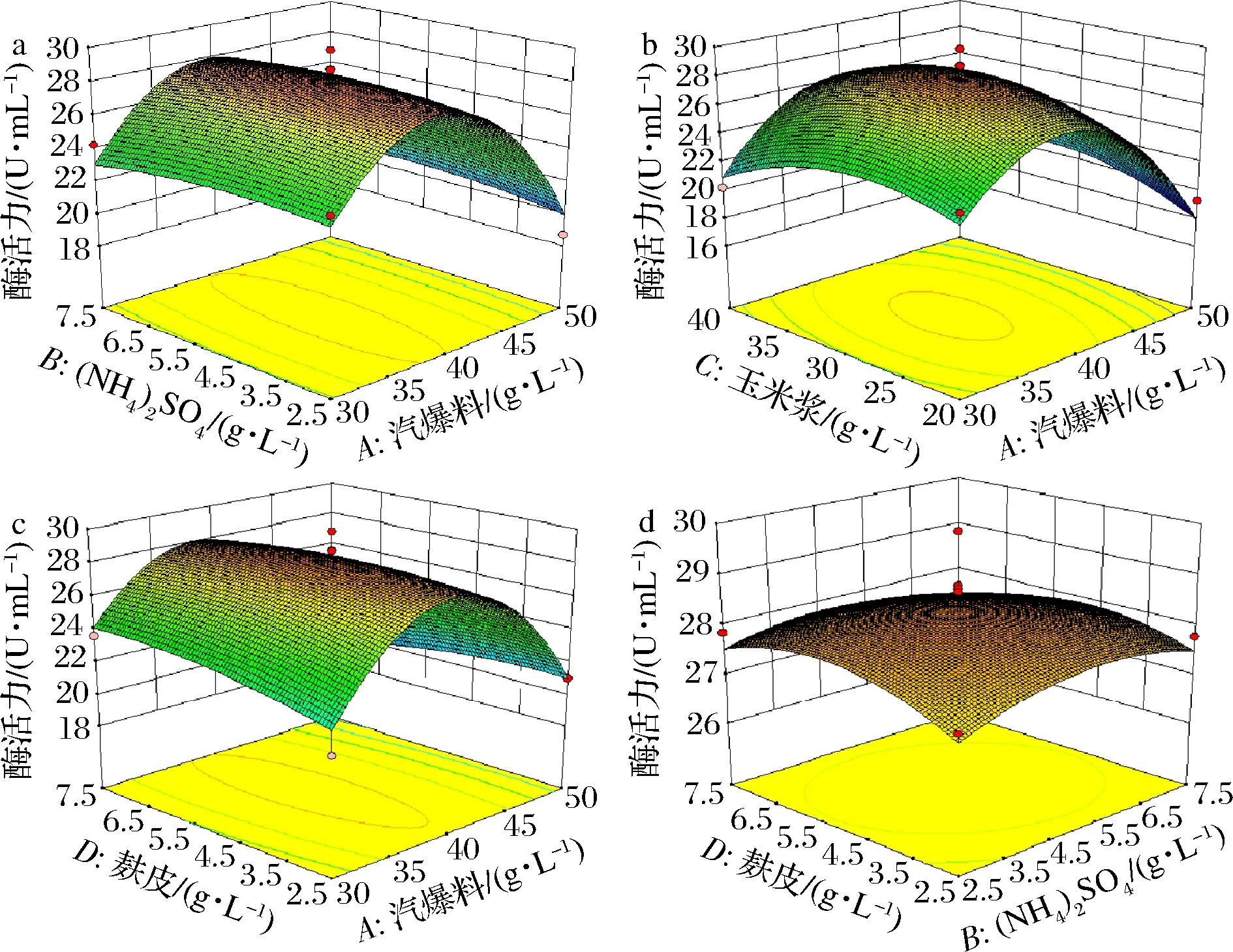

2.1.5 響應面分析

根據回歸模型繪制交互作用等高線圖和曲面圖(圖4)。響應面圖形開口均朝下,玉米秸稈汽爆料、(NH4)2SO4濃度、玉米漿濃度和麩皮濃度均存在極值點,響應面覆蓋了最大值所在區域。由圖4-a、圖4-b可知,在所設計的試驗條件范圍內,隨著汽爆料濃度、(NH4)2SO4濃度及汽爆料濃度、玉米漿濃度的不斷增大,發酵酶活力均呈先升后降趨勢,當汽爆料質量濃度為40 g/L、(NH4)2SO4質量濃度為5.0 g/L、當玉米漿質量濃度為30 g/L酶活力水平有最大值。由圖4-c、圖4-d可以看出,當麩皮質量濃度為5.0 g/L時,酶活力水平有最大值。

a-汽爆料與(NH4)2SO4濃度交互作用;b-汽爆料與玉米漿濃度交互作用; c-汽爆料與麩皮濃度交互作用;d-(NH4)2SO4濃度與麩皮濃度交互作用圖4 各因素交互作用Fig.4 Diagram of interaction between diffirent factors

2.1.6 回歸模型的驗證

根據 Design-Expert 軟件預測,根據最大響應值所對應的因素條件確定最佳培養條件為:玉米秸稈汽爆料38.6 g/L、(NH4)2SO44.8 g/L、玉米漿質量濃度29.7 g/L、麩皮質量濃度5.3 g/L;在該條件下模型預測酶活力最大值為28.50 U/mL。采用上述最優培養基重復實驗,酶活力均值為28.76 U/mL,實驗值與模型預測值相符,說明該模型能準確預測實際發酵情況。

2.2 培養條件對產酶的影響

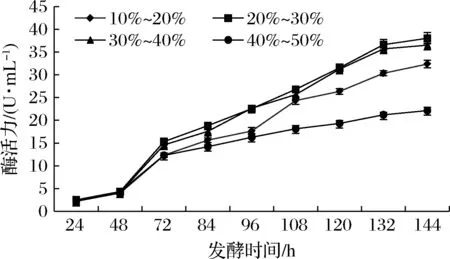

2.2.1 溶氧對產酶的影響

真菌纖維素酶發酵產酶是一個典型的好氧過程,其產酶和菌絲生長對氧需求量極大,溶氧不足菌絲生長緩慢,且極易形成孢子,加速菌絲衰老死亡,酶活力迅速下降。溶氧過多則易造成菌絲旺長,消耗大量營養及能量,反而不利于產酶[12]。實驗結果如圖5所示,當發酵過程溶氧相對值控制在40%~50%,酶發酵水平最低,鏡檢表明,在高溶氧條件下菌絲密度大,菌絲細長,發酵過程產酶總體一直處于較低水平;當降低發酵過程溶氧控制范圍后,發酵產酶活力水平呈升高趨勢,但當溶氧控制范圍降至10%~20%,發酵中期即有大量孢子形成,發酵酶活力增加幅度降低,表現為菌絲發酵產酶后勁不足。當溶氧在20%~30%或30%~40%時,菌絲生長密度合適,菌絲粗壯成團,分枝多,酶活力水平高。綜合考慮發酵能耗及成本效應,溶氧控制以20%~30%最為適宜。

圖5 不同溶氧控制范圍對產酶的影響Fig.5 Influence of different dissolved oxygen control ranges on enzyme production

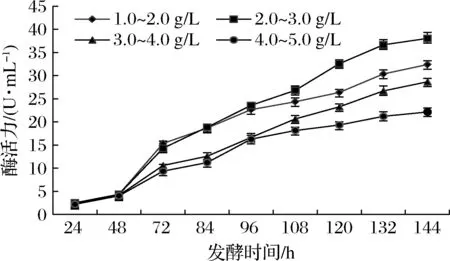

2.2.2 還原糖濃度對產酶的影響

纖維素酶是誘導酶,必須在誘導劑的作用下才能大量表達。不同的誘導劑對里氏木霉表達纖維素酶的誘導效果存在差異,誘導里氏木霉產纖維素酶的物質主要是一些糖類,包括低聚糖、寡糖和單糖等。其中以槐糖的誘導效果最好,纖維素次之,乳糖和纖維二糖也有較好的誘導效果。由于純纖維素價格高,實際應用中受到產酶成本的限制,不宜在規模化生產中使用。而秸稈經過蒸汽爆破處理后,物料中纖維素可作為誘導物誘導產酶,同時發酵過程中以分批補料方式不斷提供纖維素可實現持續誘導產酶,在增加碳源的同時提供誘導物可大大提高產酶活力[13-14]。補料過程中必然造成發酵液中還原糖的變化,如圖6所示,還原糖濃度過高則菌絲旺長,反饋抑制增強,不利于產酶;濃度過低則導致營養不足,菌絲生長緩慢,極易衰老死亡;實驗發現,通過補料控制發酵過程還原糖含量,使得菌絲處于“半饑餓”狀態最利于產酶;比較分析認為,當發酵液中還原糖質量濃度控制在2.0~3.0 g/L時,發酵產酶酶活力水平最高。

圖6 不同還原糖濃度對產酶的影響Fig.6 Influence of different reducing sugar concentrations on enzyme production

2.3 纖維素酶原位水解糖化的應用

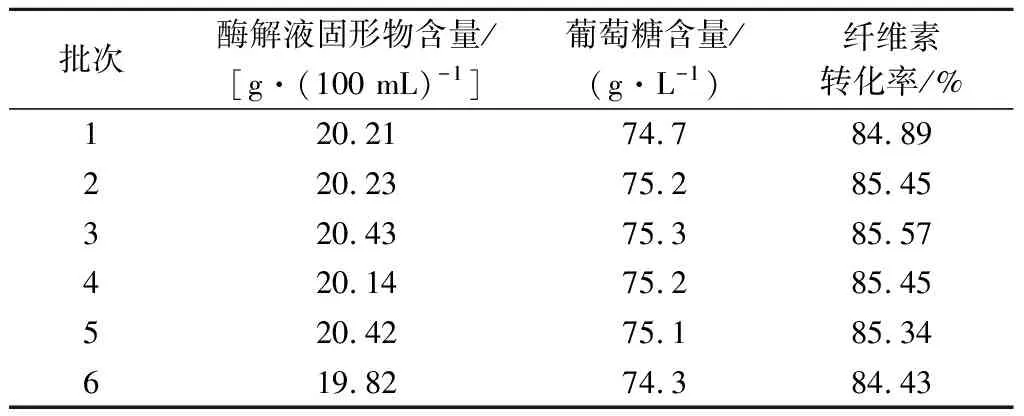

以玉米秸稈蒸汽爆破物料為碳源生產的纖維素酶粗酶液用于蒸汽爆破料的原位水解糖化實驗結果(表3)與文獻報到一致[15]。在酶解條件為50 ℃、pH 4.8,以15 U/g絕干汽爆物料添加量,附加一定量的木聚糖酶,在固形物含量為200 g/L酶解液中,葡萄糖含量可達75 g/L,纖維素轉化率可達85%以上,該纖維素酶作用效果極佳,兼具產業化應用的成本優勢和性能優勢。

表3 酶解作用結果Table 3 Results of enzymatic hydrolysis

3 結論

通過對纖維素酶原位生產工藝發酵培養基優化的研究表明:對產酶影響最大的因素為玉米秸稈汽爆料、其次為玉米漿,這與菌株生長及產酶特性密切相關,經驗證酶活力可達28.76 U/mL。確定最佳培養基配方為:汽爆料質量濃度38.6 g/L,(NH4)2SO44.8 g/L,玉米漿質量濃度29.7 g/L,麩皮質量濃度5.3 g/L;KH2PO41.0 g/L、MgSO40.5 g/L。最佳發酵工藝為:發酵相對溶氧控制范圍20%~30%;還原糖含量2.0~3.0 g/L;發酵時間144 h,不同發酵批次下纖維素酶活力水平保持在35~39 U/mL。

以該發酵工藝生產的纖維素酶原位水解糖化效果顯示,在低酶載量條件下可實現纖維素轉化率達85%以上。