雙槽階梯槽干氣密封性能研究*

張偉政 張作麗 趙鵬博 洪海民 姜 娥

(蘭州理工大學石油化工學院 甘肅蘭州 730050)

干氣密封 (Dry Gas Seal) 源于氣體潤滑軸承,是一種非接觸密封,在石油化工、航空等領域運用廣泛。其目的是減少摩擦,延長設備的使用壽命,防止密封介質(危險氣體)泄漏,因此干氣密封的泄漏成為研究重點。動環上槽型的變化對密封性能影響顯著,因此槽型的研究對干氣密封有重要意義。

ZIRKELBACK[1]確定了經典螺旋槽的最優幾何參數,使得其泄漏率低、氣膜剛度與阻尼系數大。RUAN[2-3]考慮滑移流對經典螺旋槽密封性能的影響,研究了氣體密封在瞬態工況下的動密封特性。彭旭東等[4]、LIU等[5]針對不同的工況條件,對普通螺旋槽的結構參數進行了優化。針對極端的工況環境造成的螺旋槽密封泄漏量大及密封端面失穩、密封性能差等問題,近年來研究人員提出了各種衍生槽。江錦波等[6]研究了干氣密封螺旋槽衍生結構演變規律與工況適用性,指出通過基體螺旋槽與附加密封堰的組合設計可顯著提高螺旋槽的氣膜剛度。左松奇等[7]提出了一種新型組合槽端面結構,并運用有限差分法對其密封性能進行數值分析,得出了新型組合槽相對于傳統槽整體具有更大的開啟力、剛度、剛漏比以及更小的泄漏量。宗聰等人[8]基于疊加組合思想提出一種似疊羅漢槽端面密封結構,對比分析了不同結構型式的優選疊加組合槽干氣密封與普通螺旋槽干氣密封的密封性能參數,得出了低壓高速條件下,似疊羅漢槽干氣密封密封性能較好。上述學者的研究表明,組合槽在某一特定工況下密封性能具有優勢,說明組合槽在密封方面有著重要的研究意義。SHAHIN[9]對比研究了等深螺旋槽和不同錐度螺旋槽干氣密封的密封性能;WANG 等[10]、DU和ZHANG[11]對幾種不等深階梯槽在不同溫度、壓力、轉速下的密封性能進行對比研究;商浩等人[12]運用有限差分法求解并獲得了3種典型螺旋槽 DGS 的穩、瞬態密封性能參數。上述學者基于槽型對比的方法,研究了各個槽型密封性能特性,但未對高轉速工況下不同槽型密封性能差異進行具體研究。

研究表明,階梯收斂性槽[10]和雙槽[13]均有減少泄漏量的作用。收斂性槽為梯狀流體膜厚度自外徑向內徑越來越薄,即其開槽方向由外向內開槽且槽深減小。本文作者基于槽型的疊加組合思想,采用收斂性槽的開槽方向和雙槽的開槽方式建立了一種新型的雙槽階梯槽,提出一種雙槽階梯槽端面密封結構。采用CFD的方法,對比分析不同壓力、轉速下單螺旋槽、雙槽階梯槽、階梯槽3種槽型的密封性能,得出了優化的結構參數和工況參數。這對不同工況下不同槽型的選用有一定的參考價值。

1 端面密封的流場仿真

1.1 幾何模型

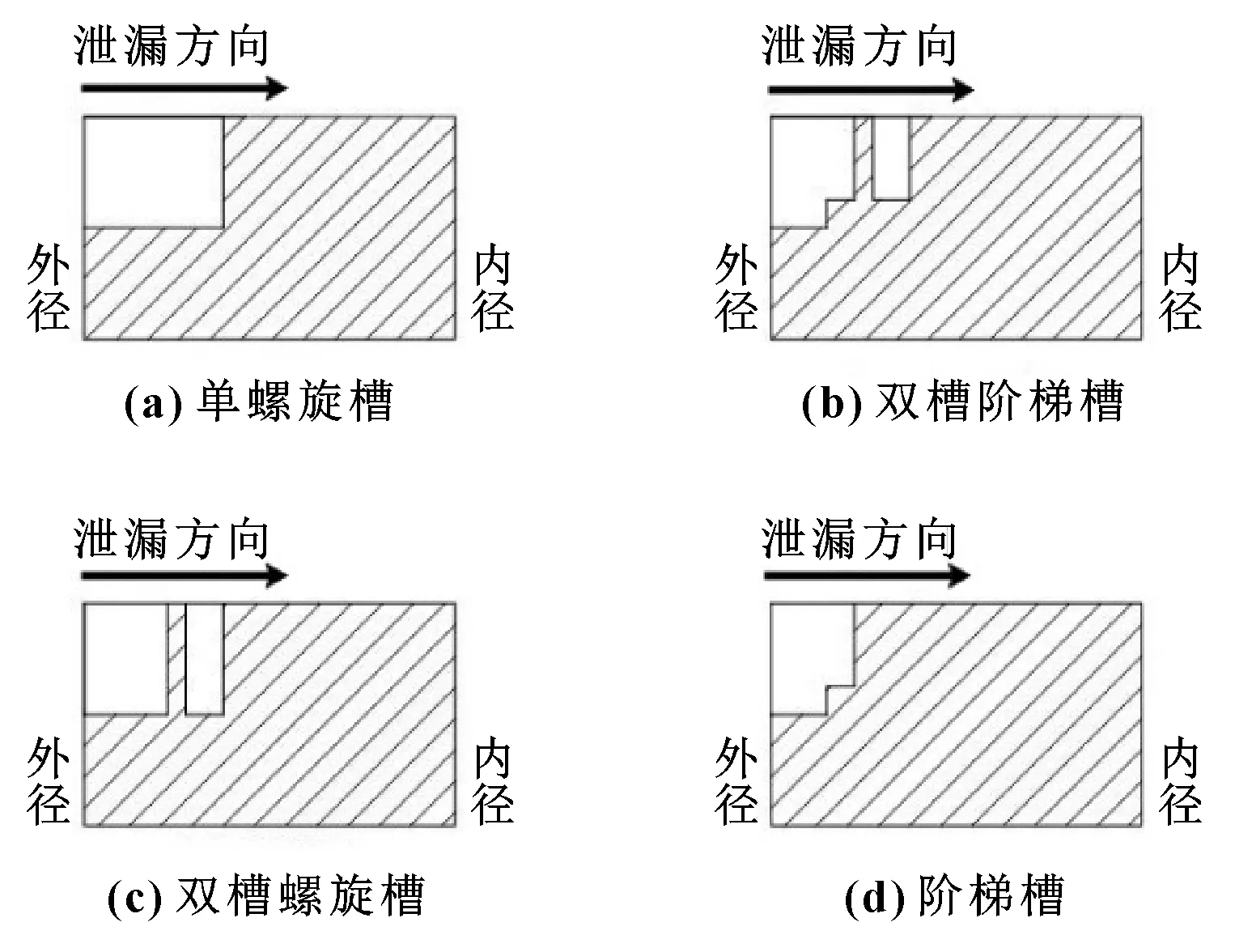

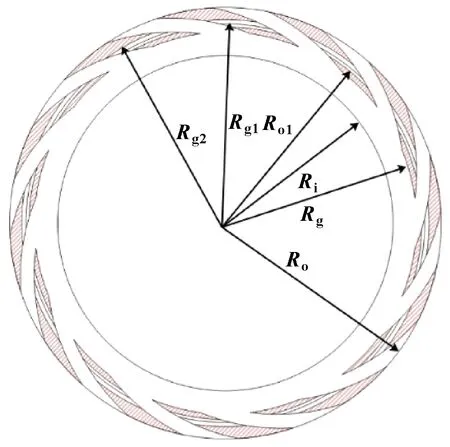

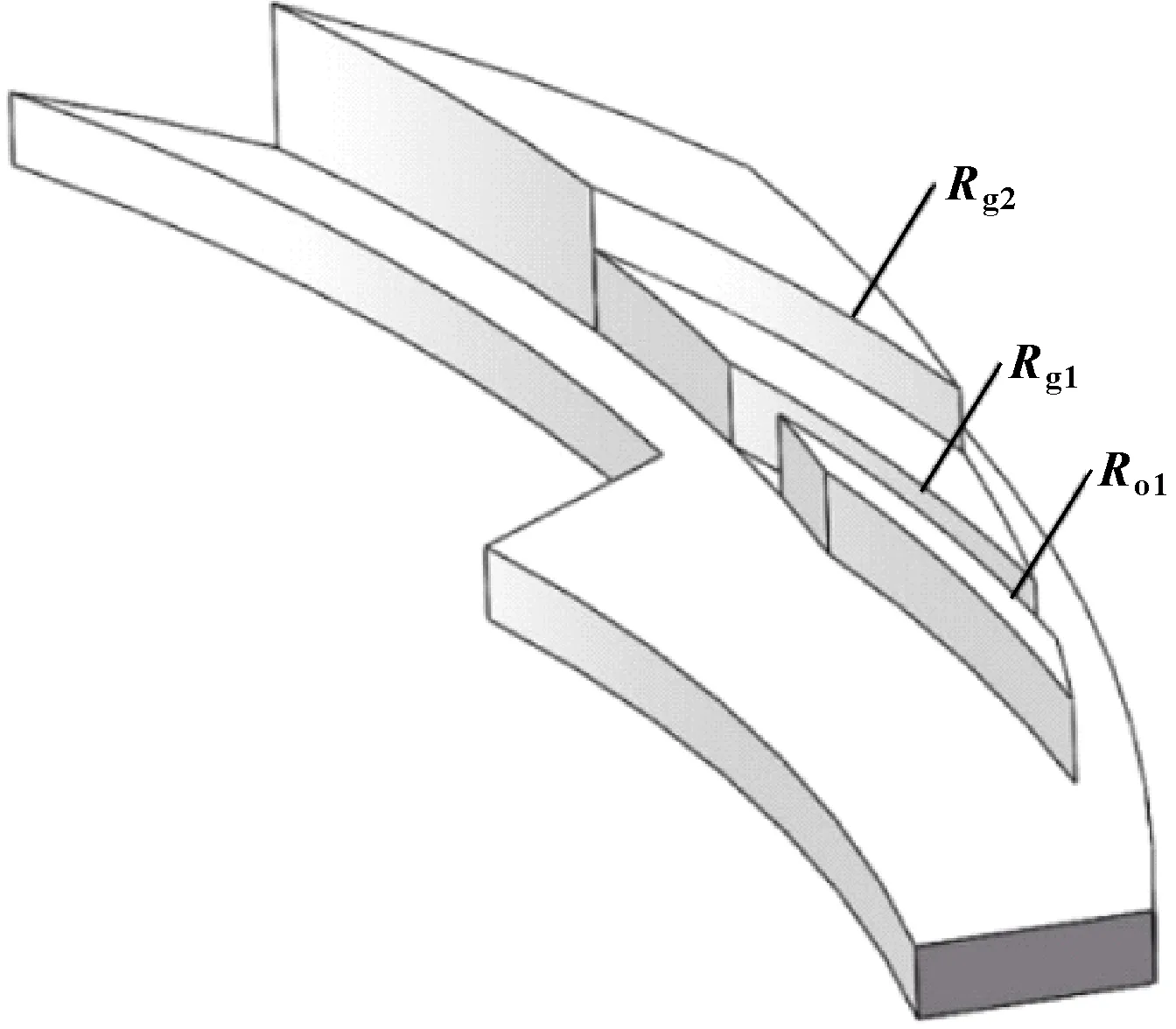

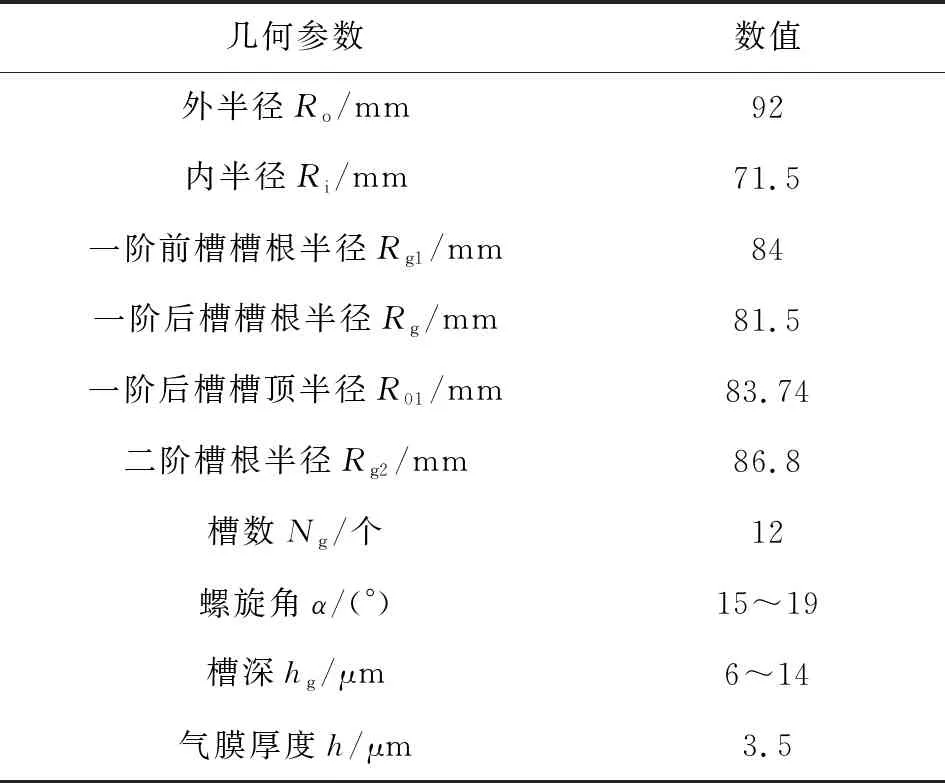

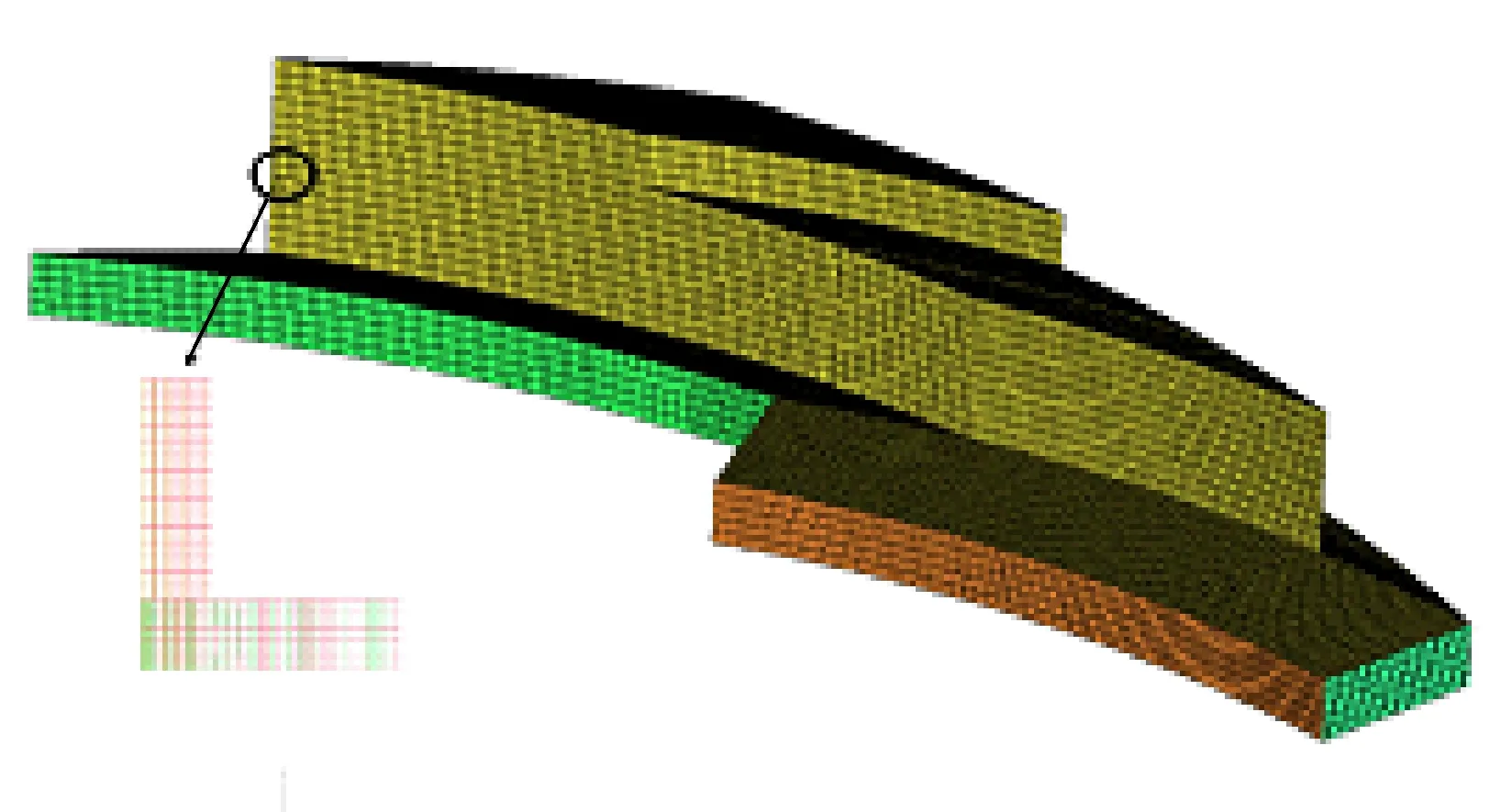

文中以雙槽階梯槽模型為研究對象,該模型由單螺旋槽、雙槽螺旋槽、階梯槽3種槽型疊加組合而成,因此雙槽螺旋槽槽型擁有單螺旋槽、階梯槽槽型的結構。單螺旋槽、階梯槽的結構幾何參數與雙槽階梯槽均保持一致,具體的結構幾何參數如表1所示。4種槽型的截面示意圖如圖1所示。圖2為3種槽型疊加組合的雙槽螺旋槽的動環端面二維結構示意圖。圖3所示為氣膜三維模型。由于氣膜的各流域特性相同,為提高計算效率,選取該模型氣膜流體域的1/12進行研究。其模型的控制方程為

圖1 槽型截面示意

圖2 動環端面二維結構示意

圖3 氣膜三維模型

表1 雙槽階梯槽結構幾何參數

r=rgeθtanα

(1)

1.2 計算域網格劃分

首先在Solidworks中通過對數螺旋線方程進行1/12氣膜的平面幾何模型的建立,經過軸向方向上的毫米級的拉伸,完成氣膜三維幾何模型的建立。經過保存為X-T 格式后導入ICEM中,經拓撲檢查無誤后,調整模型識別的最小范圍內的公差;然后進行Create Part及創建block,建立映射關系,點線關聯之后進行周期邊界的設定;最后定義網格節點數。節點數[14]設置為6時,開啟力、泄漏量的相對變化率微小,均趨于穩定。因此此處氣膜厚度方向的節點數按照6-12-5的方式設置,生成六面體結構化網格。選擇 Fluent 求解器輸出網格,生成msh文件。網格劃分如圖4所示。

圖4 網格劃分

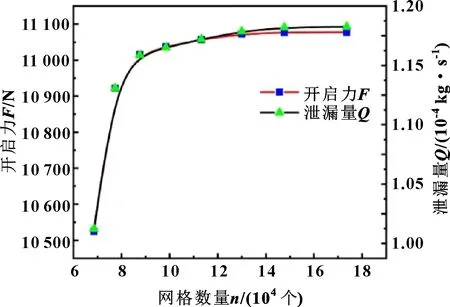

1.3 網格的無關性驗證

針對流場計算域的氣膜模型設置不同的網格數,并對不同網格數的雙槽階梯槽的氣膜模型分別進行CFD模擬仿真,計算出氣膜模型的開啟力、泄漏量的數值。通過分析數值的變化程度來進行網格無關性驗證,驗證曲線如圖5所示。

從圖5中可以看出,當網格數量從129 957個增加到147 651個時,開啟力增長率為0.042%,泄漏量的增長率為0.23%,增長率都非常微小。而網格數量從147 651個增加到173 552個,開啟力增長率為0.003%,泄漏量的增長率為0.04%,增長率幾乎為0,考慮到計算效率,文中網格均采用147 651個。

圖5 網格無關性驗證

1.4 流場的基本假設

DGS流場的計算非常復雜,為了更方便地計算,根據基本流場計算理論,結合DGS工況特性及操作參數做出如下假定:

(1)密封端面剛性良好且光滑,忽略加工粗糙度的影響。

(2)流體為牛頓流體,黏性剪切力占主導。

(3)流體流動為層流流動,且流動過程中與固體壁面無相對滑移。

(4)運行過程中不考慮軸向振動對氣膜的影響。

(5)忽略溫度的影響,固體材料特性保持不變。

1.5 控制方程及性能參數

1.5.1 控制方程

由于流場用的密封介質是理想氣體,所以用到的流體控制方程有連續性方程、能量方程、動量方程,分別如下所示。

(2)

(3)

(4)

1.5.2 性能參數

針對3種槽型的流體域,使用CFD流場仿真的方法對其進行密封性能參數的計算。流場中用到的穩態性能參數主要有開啟力、泄漏量、壓差、剛漏比。

(5)

(6)

Δp=pmax-pi

(7)

(8)

式中:F為開啟力,N;p為氣膜作用于靜環密封端面某點處壓力,Pa;Ri和Ro分別為端面外徑和內徑,mm;Q為泄漏量,表示氣膜流體流出密封系統的量,kg/s;K為氣膜剛度,表示為開啟力與氣膜厚度的比值,N/μm;h為氣膜厚度,μm;pmax為整個流域的最大壓力,Pa;Γ為剛漏比,表征為綜合密封性能,為氣膜剛度與泄漏量的比值,N·s/(kg·μm)。

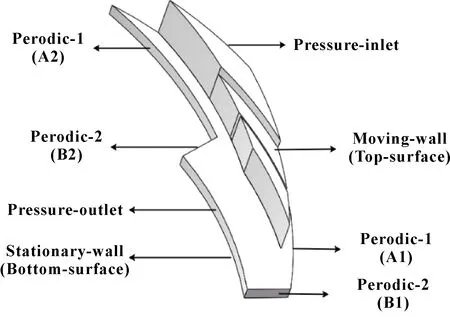

1.6 邊界條件以及求解方法設置

把ICEM保存的msh文件導入Fluent中,檢查網格確保網格最小體積為正值,設置邊界條件。流體域外徑處為壓力進口pi,內徑處為壓力出口po,Wall1為靜止面,Wall2為旋轉面。A1、A2、B1、B2分別為周期邊界,且滿足壓力的周期性邊界條件為:p(θ+2π/Ng)=p(θ)。密封介質為理想氣體,進口溫度為303.15 K,并設置三大控制方程的計算精度。連續方程和動量方程迭代精度設為10-5,能量方程迭代精度設為10-6,采用 SIMPLEC 算法,空間梯度運用最小二乘法,用二階精度迎風格式計算壓力插值。開啟監視器,進行計算。具體的邊界條件及周期設置如圖6所示。

圖6 周期邊界設置

1.7 正確性驗證

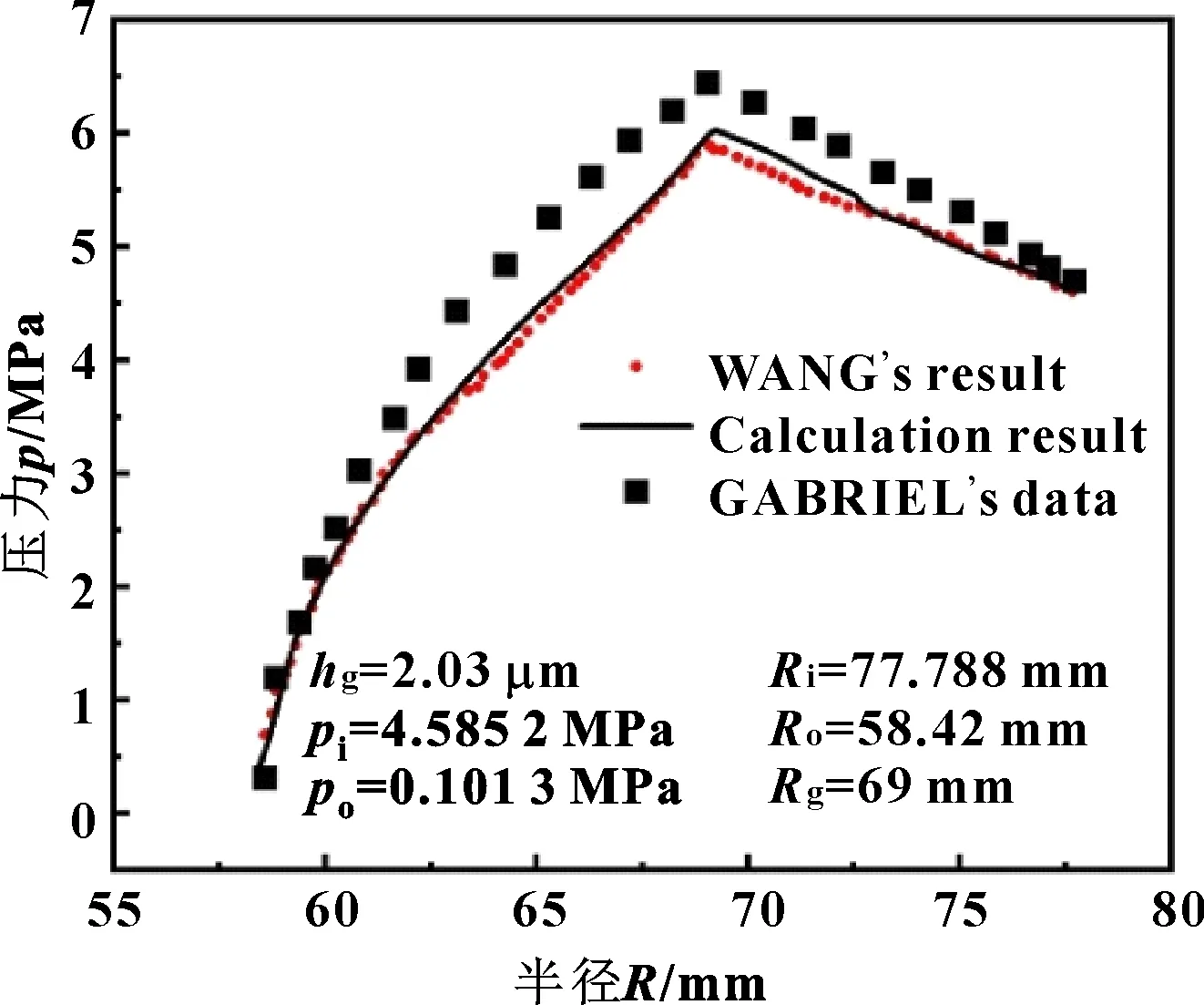

文中驗證模型采用的結構參數和工況參數與文獻[15-16]一致,采用氣膜膜厚為2.03 μm的一組數據進行驗證。圖7所示是沿半徑方向上各方法計算的壓力分布對比。可以看出文中模型的計算結果處于WANG等[15]和GABRIEL[16]的計算結果之間,且與文獻[15]的計算數據高度吻合,因此文中的算法是正確的。

圖7 不同方法計算的氣膜壓力沿半徑分布

2 結果與討論

幾何結構參數和工況參數極大地影響雙槽階梯槽的密封性能,因此文中重點研究結構參數中槽深、螺旋角和工況參數中壓力、轉速對密封性能的影響。

2.1 3種槽型的膜壓分布分析

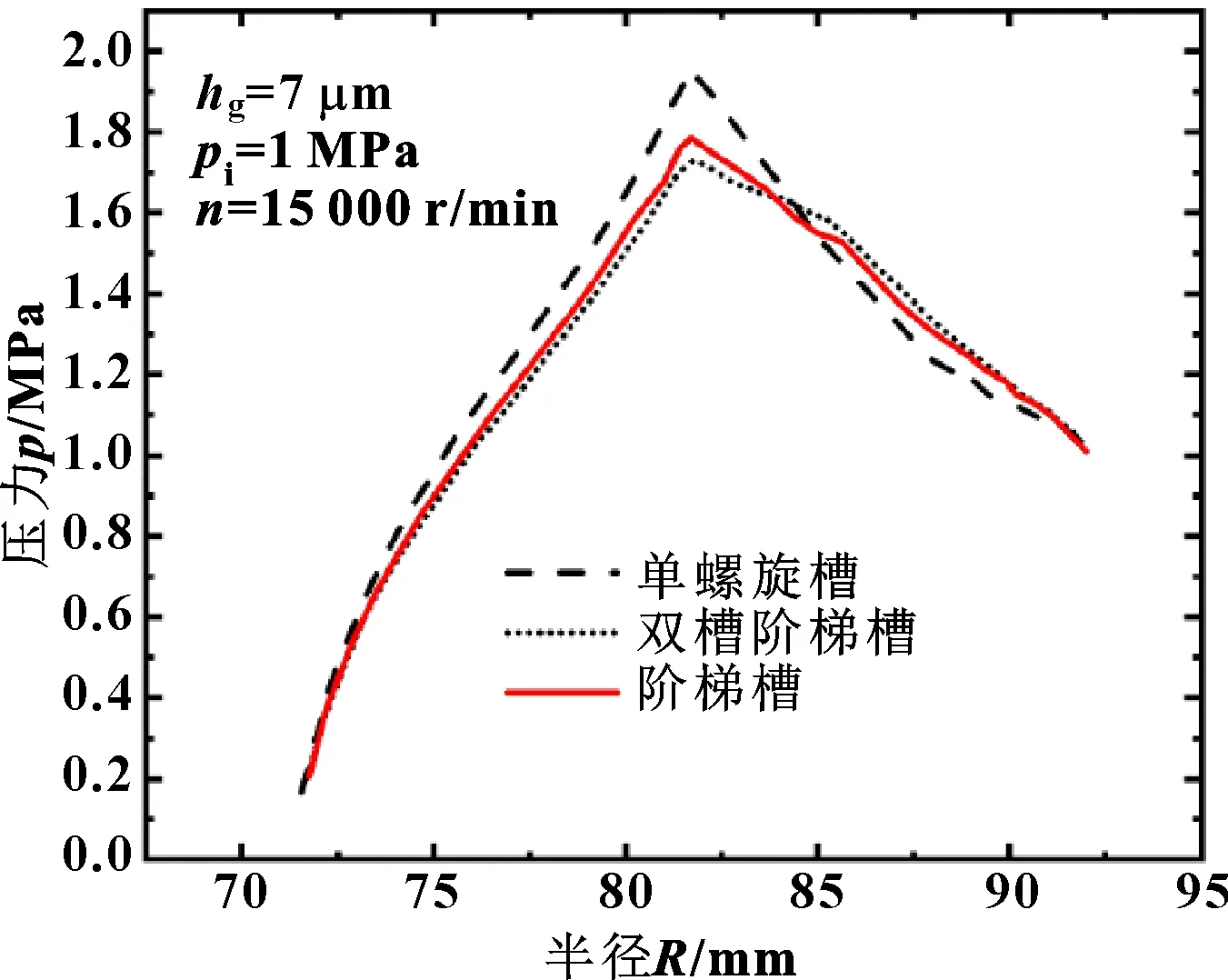

通過對比單螺旋槽膜壓pA、雙槽階梯槽膜壓pB、階梯槽膜壓pC沿徑向分布的大小,分析階梯槽和雙槽對膜壓分布的影響。如圖8所示,當R>Rg1(Rg1=84 mm)時,為上游槽區,3種槽型的平均膜壓pB>pC>pA。究其原因,對于雙槽階梯槽,當氣體從外徑向內徑流動時,因槽區存在階梯氣體被擠壓壓力升高,產生動壓效應,此時槽區壓力高于密封間隙壓力,高壓氣軸向流向低壓氣,使上游槽區的平均膜壓升高。其原理同樣可解釋階梯槽。因雙槽階梯槽的雙槽特性,存在阻流的壩,使氣體二次擠壓,因此其平均膜壓最大。

圖8 3種槽型的平均膜壓沿徑向分布

當R

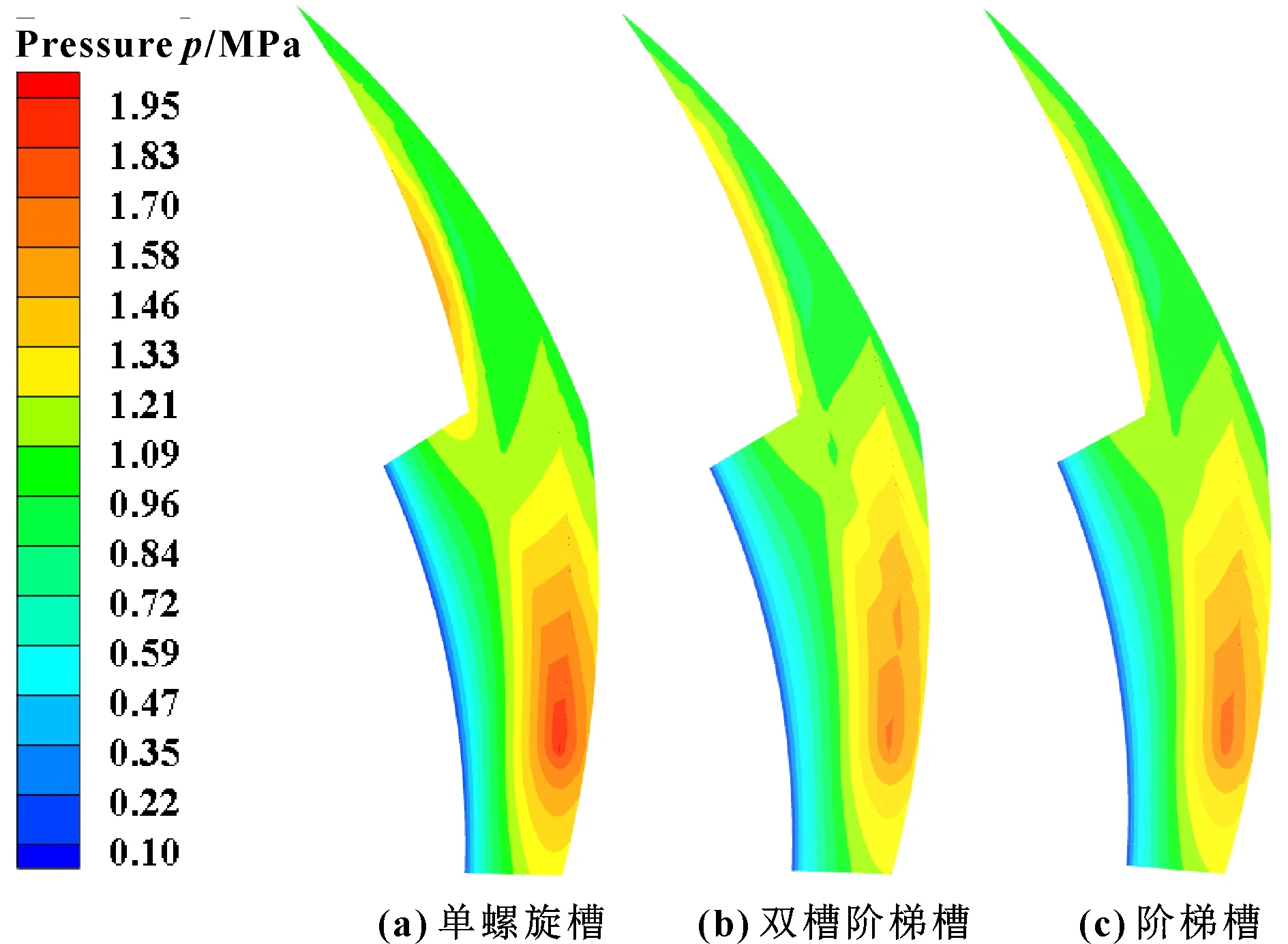

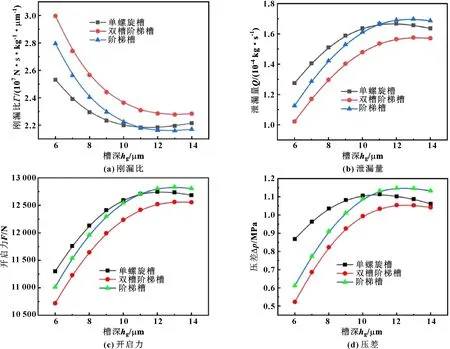

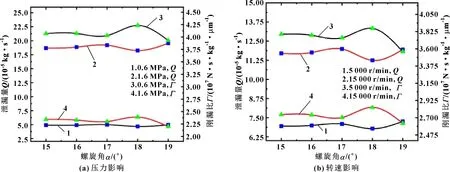

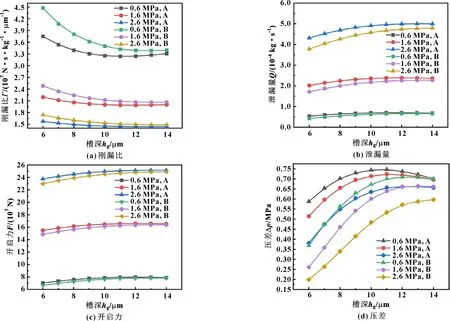

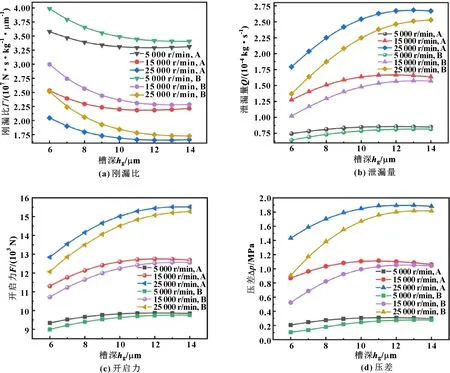

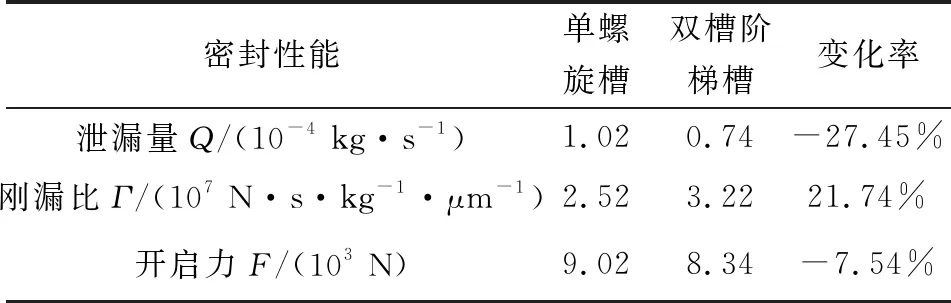

當R01 圖9給出了3種槽型的膜壓等高線,可更清楚地看出壓力分布的差異。在工況條件相同的情況下,雙槽階梯槽的中壓區在上游槽區分布廣泛,向外徑延伸的范圍最大,而單螺旋槽的高壓區集中分布在槽根處,高壓區域占比最大。雙槽階梯槽在中游槽根區和下游槽根區出現雙高壓區,而階梯槽僅在下游槽根區出現高壓區,說明階梯槽的增壓效果小于雙槽階梯槽所產生的動壓效應。 圖9 hg=7 μm時三槽的氣膜壓力云圖 彭旭東等[4]的研究表明,單螺旋槽在槽深5~10 μm、螺旋角10°~25°時有良好的密封性能。因此文中選取槽深為6~14 μm,螺旋角15°~19°,分別研究了槽深和螺旋角對3種槽型密封性能的影響規律。 2.2.1 槽深的影響 選取槽深為6~14 μm,進口溫度為303.15 K,進口壓力pi=1 MPa,轉速為15 000 r/min,研究了槽深對開啟力、泄漏量、壓差、剛漏比的影響。 如圖10所示,槽深在4~11 μm范圍內,三槽的開啟力、壓差、泄漏量均隨著槽深的增加而增加,剛漏比隨著槽深的增加而降低;且隨著槽深的增大,單螺旋槽與雙槽階梯槽、階梯槽的4種密封性能參數的差值減小,雙槽階梯槽與階梯槽的密封性能參數差值增大。 單螺旋槽的飽和槽深為11 μm,槽深過深會導致其承載力減弱,不利于密封穩定性。槽深在11~14 μm范圍內,階梯槽的開啟力、泄漏量和壓差高于單螺旋槽。這有兩方面原因:一是槽深過深,上游階梯深度占比小,二次流效應微弱,幾乎無能量耗散;二是階梯槽存在減小了槽區面積,等效槽深降低,削弱了階梯效應飽和度。因此階梯槽的泄漏量、開啟力和壓差與單螺旋槽相比反而較大。但雙槽的影響較大,能量耗散多,因此雙槽階梯槽的泄漏量、開啟力和壓差一直最小。 由圖10(a)、(b)可以看出,與單螺旋槽、階梯槽相比,雙槽階梯槽的剛漏比一直最大,泄漏量一直最小。在槽深為6 μm時,雙槽階梯槽的減漏效果最好,綜合密封性能最好。在槽深6~14 μm范圍內,雙槽階梯槽與單螺旋槽、階梯槽相比,泄漏量最多分別降低了20.3%、9.25%,剛漏比最大分別提升了15.7%、6.7%。 圖10 3種槽型的槽深對密封性能的影響 通過進一步比較可知:因雙槽階梯槽是雙槽和階梯槽疊加組合槽,具有雙槽和階梯槽的特性,因此由于疊加效應,雙槽階梯槽在降低泄漏量和提高綜合密封性能上要優于階梯槽,而階梯槽要優于單螺旋槽。 2.2.2 螺旋角的影響 如圖11所示是不同壓力、轉速下,雙槽階梯槽泄漏量和剛漏比隨著螺旋角的變化曲線。結果表明,所研究的螺旋角范圍內,泄漏量、剛漏比受壓力和轉速影響較大,但泄漏量、剛漏比曲線的總趨勢不變。壓力、轉速增加,泄漏量、剛漏比曲線波動的趨勢越明顯。雖曲線有上下波動,但總體上隨著壓力、轉速增加,泄漏量曲線呈上升趨勢,剛漏比曲線呈下降趨勢。 圖11 不同壓力、轉速下泄漏量、剛漏比隨螺旋角的變化 雙槽階梯槽螺旋角為18°時,泄漏量最低,綜合密封性能最好。究其原因:槽區與非槽區存在的楔形臺階對流體有導向作用[17],使氣體向楔形間隙減小的方向流動。隨著螺旋角的增大,螺旋槽整體長度縮短,楔形間隙變寬阻流效應降低,泄漏量增大。當α為18°時,雙槽特性占主導,使雙槽呈現較優的阻流角度,減漏效果顯著,綜合密封性能提高。當α大于18°時,雙槽特性削弱,槽型的導向作用低,泄漏量進一步增大。因此雙槽階梯槽的α為18°時密封性能最優。文獻[4]得到單螺旋槽的最優螺旋角為15°,圖11中螺旋角為15°時雙槽階梯槽的密封性能也較優。 通過膜壓分析和不同槽深下3種槽型的密封性能研究,發現由于雙槽階梯槽的疊加效應,使其剛漏比大于階梯槽,泄漏量低于階梯槽。由于階梯槽的密封性能不如雙槽階梯槽,文中研究工況參數時將只對比單螺旋槽與雙槽階梯槽。 2.3.1 壓力的影響 設定進口壓力分別為0.6、1.6、2.6 MPa,轉速為10 386 r/min,槽深為6~14 μm,運用Fluent計算單螺旋槽與雙槽階梯槽的流體域,分別研究不同槽深下進口壓力對開啟力、泄漏量、壓差、剛漏比的影響。 圖12所示是不同壓力下的單螺旋槽(槽型A)與雙槽階梯槽(槽型B)的開啟力、泄漏量、壓差、剛漏比隨著槽深的變化曲線。結果表明,在研究的槽深和壓力范圍內,QB 圖12 不同壓力下單螺旋槽(槽型A)與雙槽階梯槽(槽型B)密封性能隨槽深的變化 隨著壓力的增大,階梯效應趨于飽和,動壓效應減弱,綜合密封性能減小,因雙槽階梯槽二次流作用顯著,壓差的差值增大,剛漏比的差值降低。具體原因是壓力升高,二次流軸向流動的量增多,主流與二次流混雜產生的能量耗散增大,導致雙槽階梯槽的最大膜壓下降明顯,最大膜壓與進口壓力的差值變小,致使單螺旋槽與雙槽階梯槽壓差的差值越來越大。 槽深為6 μm時,0.6 MPa壓力下雙槽階梯槽的綜合密封性高,ΓB相對于ΓA提升了16.23%;2.6 MPa壓力下雙槽階梯槽的減漏效果顯著,QB相對于QA下降了12%。 2.3.2 轉速的影響 其他結構參數和前文一致,設置轉速分別為5 000、15 000、25 000 r/min,研究單螺旋槽與雙槽階梯槽在不同槽深下進口壓力對開啟力、泄漏量、壓差、剛漏比的影響。 圖13所示是不同轉速下的單螺旋槽(槽型A)與雙槽階梯槽(槽型B)的開啟力、泄漏量、壓差、剛漏比隨著槽深的變化曲線。結果表明,在所研究的槽深和轉速范圍內,QB 圖13 不同轉速下單螺旋槽(槽型A)與雙槽階梯槽(槽型B)密封性能隨槽深的變化 從不同壓力和轉速下的密封性能曲線可以看出,轉速對單螺旋槽與雙槽階梯槽的密封性能影響更大。且在槽深6 μm時,泄漏量最小,剛漏比最大。高壓、高轉速下雙槽階梯槽的減漏效果明顯,低壓、低轉速下雙槽階梯槽的剛漏比較大,但低壓、高轉速下雙槽階梯槽相對單螺旋槽綜合密封性能提升率高。因此為得到一個較好的綜合密封性能,選擇高速低壓工況進行研究。 單螺旋槽和雙槽階梯槽的最優槽深為6 μm,單螺旋槽最優螺旋角為15°[4]。因此,選取槽深為6 μm,螺旋角同取15°,在進口低壓0.6 MPa、高轉速25 000 r/min條件下,對單螺旋槽和雙槽階梯槽的密封性能進行了比較。如表2所示,雙槽階梯槽相對于單螺旋槽承載力下降7.54%,但剛漏比提升了21.74%,泄漏量降低了27.45%。 表2 壓力0.6 MPa、轉速25 000 r/min下單螺旋槽和雙槽階梯槽密封性能比較 基于槽型的疊加組合思想,提出雙槽階梯槽的端面密封結構,對該結構的密封性能進行分析,并與單螺旋槽、階梯槽進行比較。得出以下結論: (1)雙槽階梯槽的中壓區在上游槽區分布廣泛,向外徑延伸的范圍最大,而單螺旋槽的高壓區集中分布在槽根處,高壓區域占比最大。雙槽階梯槽在中游槽根區和下游槽根區出現雙高壓區,而階梯槽僅在下游槽根區出現高壓區,說明階梯槽產生的動壓效應小于雙槽階梯槽。 (2)雙槽階梯槽在降低泄漏量和提高綜合密封性能上要優于階梯槽和單螺旋槽。在槽深為6 μm,螺旋角α為18°時,雙槽階梯槽的泄漏量最小,剛漏比最大,密封性能最優。 (3)在高速低壓工況下,與普通螺旋槽相比,雙槽階梯槽干氣密封性能在承載力幾乎不受影響的同時,綜合密封性能提升21.74%,泄漏量降低27.45%。

2.2 結構參數對密封性能的影響

2.3 工況參數對密封性能的影響

2.4 參數優化后2種槽型密封性能比較

3 結論