數控高速重型滾齒機刀架優化設計

安東 ,姜輝 ,富宏亞 ,塔拉

1.哈爾濱工業大學機電工程學院 黑龍江哈爾濱 150001

2.齊重數控裝備股份有限公司 黑龍江齊齊哈爾 161005

3.齊齊哈爾大學 黑龍江齊齊哈爾 161006

1 序言

在重型齒輪的加工過程中,重型滾齒機是必不可少的設備。所謂重型齒輪,是直徑達4m以上乃至十幾米的大齒輪,這種齒輪在礦山、鋼鐵、化工和交通運輸等眾多行業中應用廣泛。然而在重型齒輪的加工中,加工周期長一直是一個痛點,因此實現高速化以提高加工效率是關鍵。本文中的滾齒機是齊重數控裝備有限公司研制的重點新產品,其具有重型化、高速化的特點,在一定程度上填補了我國相關領域的空白,但仍有較大的提升空間。在高速切削過程中,高速回轉部件支撐結構的穩定性,對齒輪機實現高速化具有重要作用。如果能應用現代設計方法與理念,對滾齒刀架相關結構進行優化設計,將在減少加工誤差、提升機床可靠性、實現高速化及提高加工效率等方面具有重要意義[1]。

關于結構優化問題,一些研究機構和企業針對特定的目標已經開展了相關研究,并取得了許多成果。劉韜等人對發動機支架進行了參數優化,使其在滿足強度要求的條件下節省了約40%的材料成本[2]。申燚等人對起重機主梁的單桿結構進行了比對優化,提高了產品的結構性能與經濟性[3]。王水等人通過響應面法,對經編機連桿架進行了優化設計,使其減重高達45%[4]。Dong等人利用理論與仿真分析相結合的方法,對動車的抗側滾扭桿進行了剛度分析,并應用拓撲優化及參數優化,在保證剛度的情況下使抗側滾扭桿有效輕量化[5]。HE等人對電潛泵的葉片進行了優化設計分析,獲得了不同油黏度下的最優結構參數[6]。眾多研究表明,相關技術的應用可以有效縮短設計周期、提升產品性能、提高產品競爭力。

然而,以上研究中均存在著優化變量、優化目標比較單一,優化結構較為簡單的問題,沒有充分發揮現代優化設計的優勢。本文中,對滾齒刀架的關鍵零件前支架進行了優化設計,在結構復雜、多優化變量、多優化目標的情況下,使優化后結構最大形變降低了13.5%,最大等效應力降低了26.22%,對產品的預期性能有了較大提升。

2 優化對象前支架工作原理與要求

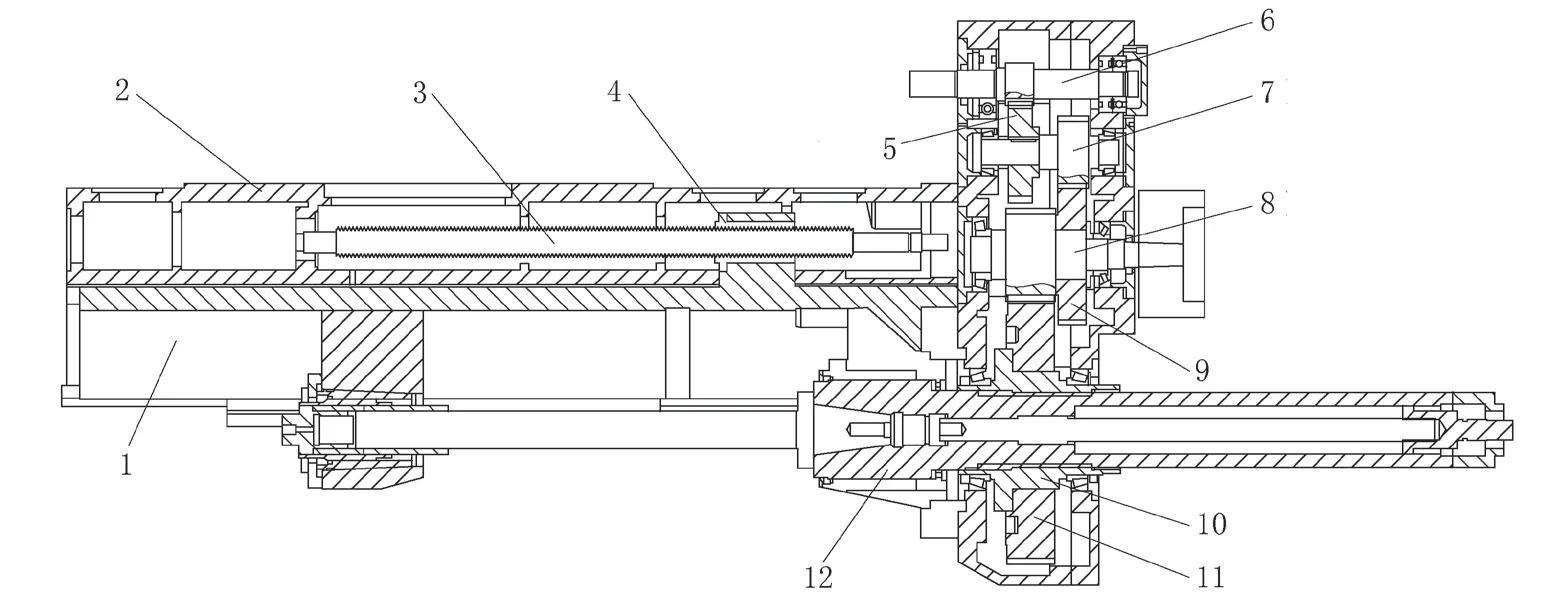

本文的優化對象是高速重型滾齒刀架的前支架,滾齒刀架的原理如圖1所示。

圖1 高速重型滾齒刀架原理

圖1中高速重型滾齒刀架機構的主運動為主軸的轉動,動力由伺服電動機提供,并經過三級減速齒輪及滑套花鍵的嚙合,傳遞到主軸。同時,通過滾珠絲杠的帶動,滑板及主軸部件可實現左右平動。

滾齒刀架三維渲染圖如圖2所示,圖中前支架是刀桿的主要支撐零件,由壓板固定,是加工過程中主要的承力部件,但是剛度比一體化的中支架差,是現階段總體結構的短板,且其復雜的結構,有較大的優化改進空間。

圖2 滾齒刀架

前支架的外形尺寸與結構如圖3所示,內部為腔體結構,圖中盲孔為清砂孔,通孔為尾座孔,用來與尾座配合進行前支架的拆卸。

圖3 前支架外形尺寸與結構示意

3 優化參數的確定

進行滾切加工時,刀桿上的最大切削力為36000N,扭矩為5000N·m。首先在ADAMS中求得前支架工作時的最大載荷,隨后在ANSYS中對前支架進行靜力學分析。分析結果如圖4、圖5所示。

圖5 薄弱環節應力分布分析結果

該結構的總形變是向上偏移,主要影響因素:一是前支架結構整體變形;二是壓板剛度不足,導致壓板變形;三是由于壓板沒有限制前支架沿壓板切向的位移,導致整體向上偏移。最大形變位移為2.44×10-5m,平均形變位移為1.67×10-5m。最大形變位移出現在圖4a的標簽處。當進行滾齒切削時,前支架將受到周期性的載荷,引起周期性的形變,且載荷引起的形變誤差無法通過對刀等措施消除,對加工誤差產生重要影響。因此通過參數優化,在結構方面實現減少形變,是本次優化的目標之一。

圖4 前支架靜力學分析結果

由分析結果可知,該結構最大應力值出現在尾座孔與清砂孔之間的薄弱環節上。部分微小結構處應力較大,如緊定螺釘孔等,由于對整體結構作用有限,不予考慮。顯然,應力分布不均,應力最大與最小處相差十倍以上,且由于周期性載荷,應力不均處容易疲勞損壞。均勻分布應力、減小最大等效應力可減少機床零件形變,提高加工精度,是優化設計的另一個重點。

綜合考慮工藝制造可行性以及結構特點,確定進行結構優化的參數及其范圍(見表1)。在企業生產中,各型號機床之間有眾多共用件,因此相關配合尺寸不宜改動。所選取的參數,已覆蓋了盡可能多的可行性結構布局,且孔位、壁厚等均是生產加工中易調整的參數,符合實際生產加工需求。清砂孔、尾座孔及壁厚結構如圖6所示。

表1 參數范圍及含義

圖6 清砂孔、尾座孔、壁厚結構及參數

4 前支架響應面優化設計及結果分析

本文采用響應面優化設計,該優化由模型參數化、確定主參數、擬合響應面及優化求解等步驟組成。首先在參數設計空間中,按一定策略選取采樣點,隨后對采樣點進行計算獲得采樣點結果,按一定方法擬合出整個設計空間的輸入、輸出關系,在滿足一定的擬合精度后,根據擬合結果進行優化求解[7-9]。

首先進行相關性檢驗,確定主參數。相關性檢驗通過計算各輸入參數對目標變量的影響,從而確定主次優化參數,進而降低計算量、提高效率。通過計算得出相關性矩陣,如圖7所示,展示了輸入、輸出變量之間的關聯程度。

圖7 輸入、輸出相關性矩陣

圖7中H1、H2兩參數對各輸出均有影響,是主參數,受此影響最大的輸出是零件形變。D1、D2、L2三個參數,對應力水平有較大影響,是應力輸出的主參數。L1則對各輸出均未產生明顯影響,為次要參數。因各輸入的影響不同,分兩步進行優化,第一步優化D1、D2、L2三個參數,主要目標是減少最大應力,使應力均勻化;第二步是在此優化結果的基礎上,優化H1、H2兩個參數,主要目標是減少零件形變。分兩步進行,不僅減少了響應面建立過程中所需要的采樣點數,還降低了優化設計的難度,有利于獲得滿意的結果。

第一部分優化的數學模型總結為式(1)

第二部分優化的數學模型總結為式(2)

在參數范圍內均勻地選取采樣計算點,盡量使采樣點能夠完整體現設計空間,隨后建立響應面。應力響應面如圖8所示,形變響應面如圖9所示。

圖8 應力響應面示意

圖9 形變響應面示意

在完成響應面的建立后,基于響應面的擬合結果進行優化,最終得到多個符合優化目標的備選設計點。這些備選設計點的輸出值,以擬合的響應面為基礎,經實際計算并比對分析后,得到最終設計點及優化結果(見表2)。

表2 設計點參數及優化量

優化主要在兩個方面,一是調整孔位布局,有效改善了薄弱環節的應力不均;二是適當調整了鑄件壁厚,使形變有效減少,提高了結構的穩定性。作為刀桿的主要支撐部件,對形變抗性的提高,就可以在更大載荷及轉速下保持同樣的加工精度。可以預見,經過結構優化后的前支架,能夠承受更高的轉速,有效地提升了加工效率,對高速重型滾齒加工具有較大意義。

5 結束語

為提高加工精度、可靠性及高速性,通過有限元分析軟件,對滾齒刀架前支架進行了靜力學分析,找出了結構薄弱環節,確定了孔位、壁厚等作為優化參數,最大等效應力、最大形變作為優化目標,并應用響應面法對高達6個參數進行了優化,優化前后結果對比如圖10所示。經優化求解,最終獲得了合理的孔位參數及壁厚參數,優化結果與原設計相比,最大應力、最大形變兩個目標分別優化了26.22%和18.48%,提高了穩定性,有效減少了預期加工誤差,降低了疲勞損害的風險,有效提升了產品預期的高速加工性能。不僅為實現重型滾齒機高速切削奠定了應用基礎,而且研究結果對今后的多參數、多目標優化分析也具有參考價值。

圖10 優化前后結果云圖對比