基于激光測厚系統的精度補償技術

郭國,趙慧,王稱,何禮慶

天津輕工職業技術學院機械工程學院 天津 300350

1 序言

某特殊用途大型機械鋁合金網格壁板,其長寬尺寸為5000mm×2500mm,網格壁板厚度范圍為2~20mm。因板材需要較高的強度,且需要控制自身質量,所以設計人員對其厚度精度提出了較高的要求,厚度公差為±0.1mm。但由于板材尺寸較大,測量任務繁重,且精度要求較高,所以對傳統人工手持超聲測厚儀檢測方法提出了較大的挑戰。針對壁板厚度測量問題,引入雙側激光測厚技術,通過在壁板的兩側對稱布置激光測距傳感器,兩傳感器距離值分別與兩傳感器測距值求差,即可得到壁板的厚度值[1]。激光測量模塊配合運動控制裝置,可自動測量壁板的厚度。

激光測厚系統的核心部分是激光測量模塊(見圖1),該模塊由一對激光線輪廓掃描傳感器組成。因產品精度要求較高,所以設計人員對系統的檢測精度提出了較高的要求,系統的靜態誤差(測量模塊與壁板相對靜止時的測量誤差)應控制在±0.02mm以內。

圖1 激光測量模塊

該系統的原理并不復雜,但精度要求較高,在調試系統精度的過程中,存在如下問題:①系統的時間穩定性差,即從傳感器通電開始,隨著時間的推移,測量結果也隨之變化(漂移),需要等待較長的時間,傳感器才能提供穩定的測量數據。②傳感器存在明顯的線性誤差,導致檢測不同厚度的壁板時,測量精度差別較大。針對上述問題,需要對傳感器進行修正補償,提升系統的穩定性和測量精度,以滿足設計要求。

2 系統測厚原理

系統所使用的傳感器為某進口激光線輪廓掃描傳感器,傳感器的工作原理是基于激光三角測距法[2],光路如圖2所示。

圖2 激光三角測距法光路

該傳感器的組成主要包括激光源、會聚透鏡、接收透鏡、探測器(主要是PSD或CCD)及信號處理控制器等。由激光光源發出的激光經會聚透鏡到達被測產品的表面,其漫反射光經接收透鏡形成光斑,并成像在光電檢測器件(PSD)上。該散射光斑的中心位置由傳感器與被測物體表面之間的距離決定。被測物體表面的位移改變會使光敏元件上成像光點發生位移,而光電檢測器件輸出的電信號與光斑的中心位置有關,通過對光電檢測器件輸出的電信號進行運算處理,就可獲得傳感器與被測物體表面之間的距離信息[3]。假設當物體位于參考面D時,光斑成像于PSD中心位置F處,被測面與參考面相距S時,光斑像點在PSD上的位移為△S,其中△S=FF'。則S為

該傳感器可實時測量與被測物體表面之間的距離。本系統所使用的激光線輪廓掃描傳感器如圖3所示。Z方向為傳感器的測距方向,量程為80~120mm,即傳感器與被測產品之間的距離應控制在Z方向量程內。X方向量程為50mm,即傳感器在X方向掃描測量范圍為50mm的線。

圖3 激光線輪廓掃描傳感器

在被測壁板兩側同時安裝該傳感器,使壁板處于兩傳感器Z方向工作量程內,預先標定兩傳感器的距離L,L與兩傳感器的測距值求差值,即可實現壁板厚度的測量。

3 傳感器時間穩定性(漂移)補償

3.1 問題分析

傳感器的時間穩定性較差,即從傳感器通電開始,不同時間對同一產品的同一位置進行測量,測量結果存在較大差異。測量現場為恒溫、無振動環境,排除了外界環境的影響。為了獲得傳感器示值隨時間的變化規律,進行了相關的試驗。

因傳感器Z方向工作量程為80~120mm,需要研究傳感器在全量程內的示值變化規律。從傳感器通電開始,持續跟蹤觀測傳感器Z方向80mm和120mm兩個靜態目標,觀測時長為7200s,分別得到兩組示值變化曲線。以傳感器1為例,所得數據曲線如圖4所示。

圖4 傳感器1示值變化曲線

從圖4中可獲得三點信息:①傳感器從開機通電至6000s,傳感器示值變化量>0.05mm,若不增加補償措施,此時間段傳感器難以滿足使用要求。②6000s后,兩組數據均趨于穩定,最終數值穩定在±0.001mm以內,可以滿足使用要求。③兩組數據的變化趨勢一致,傳感器在量程范圍內的一致性較好,且穩定狀態下(6000s后),兩組數據的差值為0.0024mm,有利于對傳感器進行補償。

綜上所述,傳感器開機通電后,需要等待6000s才能使用,難以滿足現場使用要求。需要通過增加補償措施,縮短傳感器從通電到穩定狀態所需等待的時長,減小漂移量,提高傳感器的時間穩定性,使傳感器盡快進入穩定工作狀態。

3.2 時間穩定性(漂移)補償

針對傳感器時間穩定性問題,通過硬件和軟件算法相結合的方法進行補償。

(1)補償原理 以傳感器1為例,在傳感器Z方向量程下限位置安裝一個高精度的補償板,傳感器與補償板之間的距離記為Zmin,如圖5所示。該補償板為100mm×50mm的矩形薄板,薄板中間部分均勻去掉90mm×40mm的矩形,保證傳感器工作時,激光線中間40mm可以透過補償板投射到被測產品上,用于測量距離。兩側5mm激光線被補償板阻擋,用于補償[4]。

圖5 補償示意

在傳感器進入穩定工作狀態后(傳感器通電6000s之后),讀取Zmin處補償板的距離值,記為Zref,Zref為Zmin處的參考值。從傳感器開機通電開始,在任意時刻讀取補償板的值為Zcomp,Zmin處該時刻的實時補償值記為△fmin,則

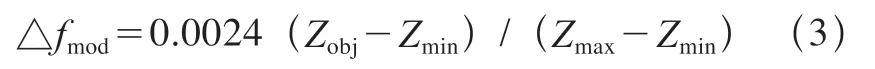

需要注意,在傳感器量程下限Zmin和上限Zmax處,穩定后二者示值存在0.0024mm的偏差量,Zmin處的實時補償值△fmin不能直接用于補償全量程范圍內的誤差值,需要增加補償修正值。為了方便獲得量程內的修正值,此處采用了簡化求法,將0.0024mm在全量程內進行線性化分布處理,作為任意位置的修正值,記為△fmod。用Zobj表示傳感器在任意時刻獲取的壁板測量值,則△fmod為

結合式(2)和式(3),可推算出被測目標在傳感器進行時間穩定性(漂移)補償后的數值Ztime

(2)方案實施 傳感器1和2在Z方向量程下限處增加補償板,如圖6所示。并將式(2)、式(3)和式(4)加入到算法中進行補償,用于改善系統的時間穩定性(漂移)。

圖6 傳感器增加補償板

(3)補償結果 對補償后的測量結果進行驗證,從傳感器1和傳感器2開機通電開始,持續跟蹤觀察某一靜態目標至7000s,兩傳感器的示值變化情況分別如圖7和圖8所示。

圖7 傳感器1示值變化情況

圖8 傳感器2示值變化情況

由圖7和8可知,兩傳感器均在開機通電1200s后進入穩定工作狀態,數據波動量在±0.001mm范圍內。與加入補償之前相比,系統提前了4800s進入穩定階段,取得了不錯的效果。

4 傳感器線性誤差補償

4.1 問題描述

因被測壁板的厚度范圍為2~20mm,且壁板存在彎曲變形等問題,為了保證系統在上述條件下具有較高的精度,要求傳感器在全量程內應具有較好的線性度。

在傳感器穩定工作狀態下(開機通電1200s之后),將被測樣件置于帶有高精度光柵尺(精度2μm/m,分辨率0.001μm)的移動機構上,通過對傳感器1和傳感器2在全量程內進行觀測,并與光柵尺示值對比,分別得到兩傳感器在全量程內的線性誤差,如圖9所示,橫坐標為光柵尺示值,縱坐標為傳感器與光柵示值的偏差值。由圖9可知,兩傳感器在全量程內線性誤差較大,難以滿足使用要求,需要對線性誤差進行補償。

另外,在全量程內對兩個傳感器進行重復測量試驗,兩傳感器的重復測量誤差均<0.003mm,重復性較好,有利于對傳感器進行線性誤差補償。

4.2 線性誤差補償

(1)補償原理和方法 通過對圖9所示的偏差值數據進行換算,得到傳感器示值與線性誤差補償值的分段函數圖(相鄰兩點之間用直線連接),如圖10所示。圖10橫坐標為傳感器示值,縱坐標為傳感器對應的線性誤差補償值,記為△flin。在傳感器的量程范圍內,對于任意距離的測量值,均可通過圖10函數曲線得到對應的線性誤差補償值△flin。將其加入到算法中進行補償,可以得到線性誤差補償后的測量結果[5]。經過線性誤差補償后的傳感器示值記為Zlin

圖10 傳感器示值與補償值分段函數曲線

(2)線性誤差補償結果 對經過線性誤差補償的傳感器進行測試,與光柵尺示值進行對比,得到兩傳感器在全量程內的線性誤差,如圖11所示。由圖11可知,兩傳感器的偏差值均在±0.006mm以內。

圖11 補償后傳感器線性誤差

5 測量結果評定

5.1 標定兩傳感器的距離值

標定兩傳感器的距離值如圖12所示,將標準樣板置于兩傳感器的中間位置,使標準樣板同時處于兩傳感器Z方向工作量程內。將樣板的厚度與兩傳感器的示值進行求和,獲得兩傳感器的距離值Lcalib=200.102mm。

圖12 標定兩傳感器的距離值

傳感器1和傳感器2經過漂移補償和線性誤差補償后的測量值分別記為Zlin1和Zlin2,則被測壁板的厚度h為

5.2 厚度測量結果評定

在靜態條件下,即傳感器與被測壁板樣件相對靜止時,將樣件置于系統量程內,應用該測厚系統檢測壁板樣件,進行靜態測量試驗[6],如圖13所示。以開機時間和壁板樣件厚度為變量,獲取多組測量數據,并與三坐標測量機檢測結果進行對比,數據見表1,以驗證系統的穩定性和精度[7]。由表1可知,系統靜態測量誤差控制在±0.018mm以內。

圖13 靜態測量試驗

表1 厚度測量對比數據

6 結束語

本文通過開展傳感器時間穩定性(漂移)補償、線性誤差補償及傳感器距離標定等試驗,縮短了傳感器進入穩定工作狀態所需時長,提高了系統檢測精度。通過開展靜態測量試驗,驗證得測量誤差在±0.018mm以內,滿足設計要求的±0.02mm,取得了理想的效果,為工程技術人員解決此類問題提供了有效的參考。