3D打印技術在機械原理課程設計中的應用

周麗紅,張丁,袁浥寧,胡碧康,董春法

(1.武漢城市學院機電工程學部,武漢 430083;2.湖北理工學院機電工程學院,黃石 435003)

0 引言

機械原理是研究機械基礎理論的一門科學,是機械類各專業的一門主干技術基礎課程,在創新機械所需的知識結構中占有核心地位[1-2]。機械原理課程設計是培養學生設計能力和創新能力的重要手段之一。傳統機械原理課程設計要求學生能結合一個簡單機械系統,綜合運用所學理論,使學生受到確定運動方案的初步訓練,要對方案中某些機構進行分析和設計。通過設計進一步提高學生運用技術資料、運算和繪圖的能力。以武漢城市學院機電工程學部機械設計制造及其自動化專業的《機械原理課程設計》課程為例:該課程設計是讓學生以經典壓床機構為對象,對其曲柄搖桿機構、齒輪機構和凸輪機構進行理論分析和設計,并手繪出設計圖紙。根據往屆學生的設計實踐結果來看,大部分學生都是根據指導書“依葫蘆畫瓢”,對分析設計過程一知半解,達不到預期實踐效果,學生沒有真正意義上掌握壓床設計的核心內容。目前該課程的設計訓練對學生的培養和鍛煉遠遠達不到現代企業對人才能力的要求,一個創新機械產品從設計到運用,其中還涉及制造和裝配以及試用等環節。

本文主要研究內容就是在《機械原理課程設計》原有要求的基礎上,通過加入3D打印技術,讓學生自己動手用Pro/E或SolidWorks等軟件設計并畫出壓床機構中的連桿機構、滑塊等各個零部件,然后3D打印出來并組裝,最后實現壓床的機械運動功能。課程設計中并沒有給出壓床機構的實物尺寸,這將要求學生根據自己的理解和分析來設計尺寸,存在很大的創新空間。打印誤差的存在,會讓裝配變得困難。學生可以通過誤差糾正和打印參數的調整來減小打印誤差,或者通過后期處理使得各個零部件之間能裝配好。這無疑會極大地激發學生的學習興趣和強化學習效果,提升學生的制圖、設計和創新能力。

1 3D打印技術在壓床設計中的具體應用

1.1 零件尺寸的確定

壓床機構的主體機構為六桿機構,電動機經聯軸器帶動減速器的三對齒輪轉動,經三級減速后,再經六桿機構使壓床滑塊上下運動。同時,在曲柄軸另一端裝有供潤滑連桿機構各運動副用的油泵凸輪機構。整個壓床機構全部3D建模下來工作量比較大,我們只選擇主體六桿機構為對象,進行設計、3D建模和打印。

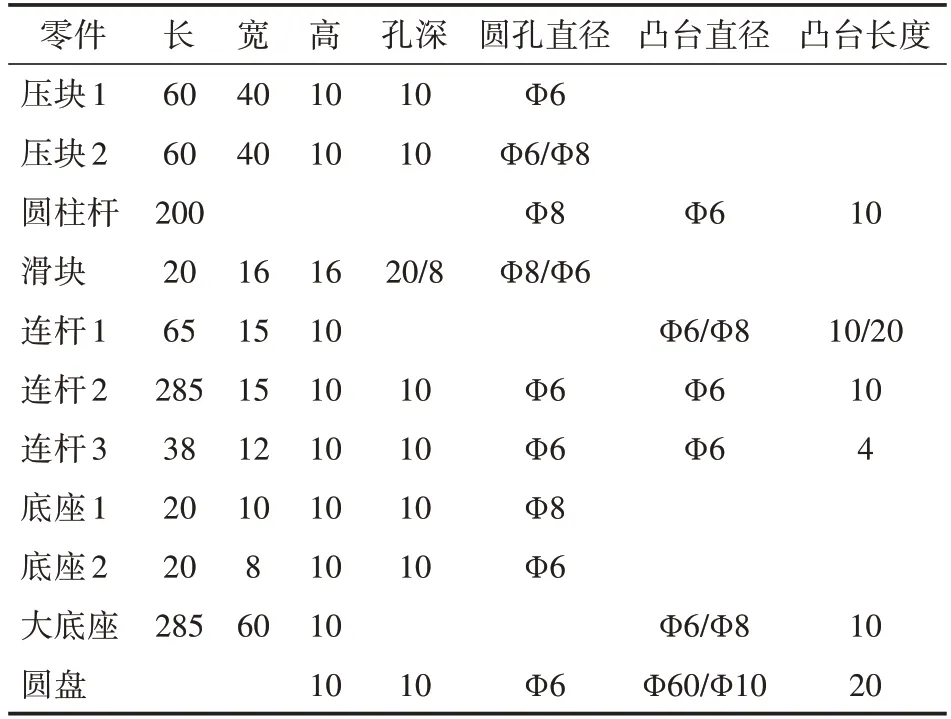

在對主體零件進行建模前,首先要設計各個零件的相關尺寸,如壓塊的長、寬、高;圓柱桿直徑;孔的直徑、孔深等,然后才能利用三維建模軟件來繪制壓床三維零件圖。學生需要根據指導書中給出的具體機構參數進行計算,分析六桿機構的運動關系,設計各桿的長度。壓床機構主體零件主要包括壓塊1、壓塊2、圓柱桿、滑塊、連桿1、連桿2、連桿3、底座1、底座2、大底座、圓盤。表1為其中一位學生的對壓床機構主體零件相關設計尺寸。尺寸的設計尤為關鍵,如果設計有誤,會直接導致實體模型各零件無法裝配。

表1 壓床機構主體零件相關設計尺寸(單位:mm)

1.2 壓床零件建模

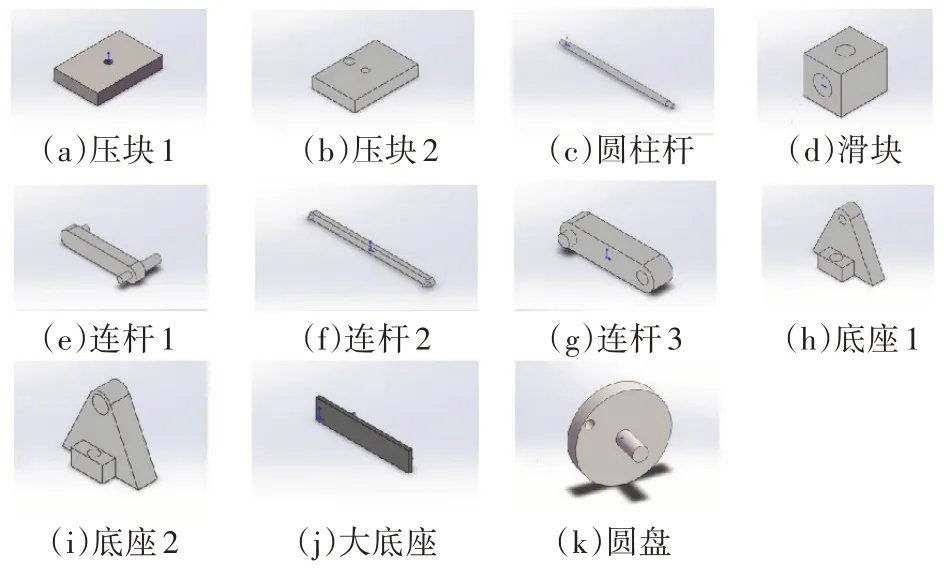

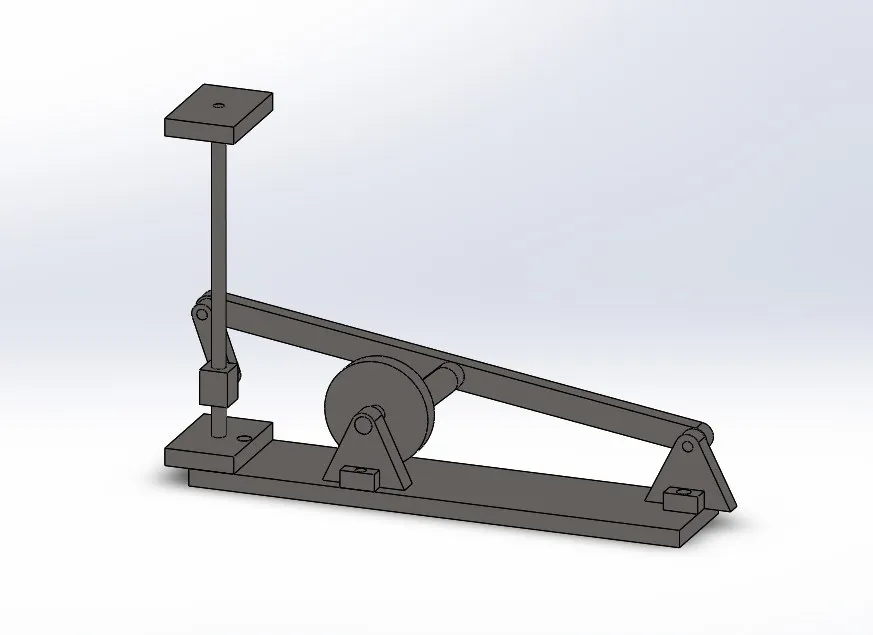

各零件尺寸確定,采用計算機輔助設計軟件建模。建模軟件主要有Pro/E、SolidWorks、UG等,本文應用SolidWorks來進行數字化建模。SolidWorks功能強大、易學易用,比較受廣大工程師和設計者青睞[3]。圖1為各零件的三維圖。在對壓床機構的各個零件進行建模后,通過各桿之間的運動關系,按照所需的自由度進行裝配。裝配時要注意各個零件之間的配合。用Solid?Works進行運動仿真分析,驗證六桿機構的運動結果是否達到預期設計要求,連桿機構是否能帶動滑塊上下運動。壓床主體裝配如圖2所示。

圖1 壓床主體零件三維圖

圖2 壓床主體結構裝配體結構

1.3 零件的3D打印

3D打印機工作之前需要用切片軟件進行切片處理。我們學校采用的是Cura切片軟件,先在SolidWorks中將各零件三維模型轉化為STL格式文件,才能進行切片處理。之后設置層高、壁厚、填充率、打印速度、打印溫度、平臺溫度,支撐類型等打印參數進行打印。學校教學采用的是FDM(熔融沉積快速成型)打印機,耗材為環保可降解的PLA(聚乳酸)。打印之前零件的擺放方位的不同,打印的成型質量和效率會有很大區別。為了提高打印效率,節約打印耗材,一般學生們都會對模型進行縮小打印,此處要注意壓床主體機構所有零件都要縮小同樣的倍數。穩妥的學生一個一個零件打印,有些學生同時打印多個零件以節約打印時間,有些同學將底座設計成多孔結構進一步來提高打印效率,每組設計和行為的差異,表現非常直觀。

1.4 零件的后處理和裝配

零件打印完成后首先從打印機工作臺剝離,用膩子鏟插入零件間隙,環繞零件一圈,可輕松取下。零件后處理主要包括去除支撐和打磨,教學練習不要求上色。后處理中打磨步驟比較重要,打印的誤差處理不當會讓各零件裝配不上,只能通過打磨來補救。我們用銼刀或者砂紙來手工打磨提高各零件的尺寸和質量精度。大部分學生在滑塊裝配時出現了問題。圓柱桿的打印放置方式如果選擇圓柱面作為支撐面,會導致圓柱表面粗糙,滑塊上下滑動困難;滑塊側孔深度尺寸設計小,與連桿裝配則容易脫落。此環節不僅鍛煉了學生的拆裝能力,還加深了學生對機械原理、機械結構和機械運動的理解和掌握。圖3為上述學生將模型縮小0.6倍后打印出來的壓床主體實物裝配圖。

圖3 3D打印壓床主體機構裝配實物模型

1.5 成品展示與評價

學生打印模型裝配完成后向老師和同學共同進行展示。先同學評價,后老師點評,對打印環節現場評分。每組作品的優缺點一目了然的展示在大家面前,學生可以相互汲取每組作品的優點,同時對自己的不足之處有了改進的方式和方法。傳統的機械原理課程設計只要是考察學生平時表現(出勤率、設計態度)、圖樣設計和說明書三方面。融入3D打印技術環節后,整個評價體系隨之進行修正,加入3D打印作品精度、裝配度和創新性。這種形式的展示和評價,學生的參與度、興趣度、積極性和創新性成倍增加。通過3D打印環節的加入,也增加了學生的自信心和教師的成就感。

2 3D打印技術在機械原理課程設計中的應用意義

將3D打印技術應用在機械原理課程設計教學中,讓學生通過對壓床工作的原理和具體零部件的運動分析,設計出各個零部件的具體形狀和尺寸,通過三維軟件將整個壓床主體部分組裝并進行運動仿真,把抽象的理論知識通過可視化手段呈現出來。通過3D打印,把設計的模型變成實物并進行裝配,強化了學生的動手能力和解決實際問題的能力。從實踐效果來看,將3D打印技術應用在機械原理課程設計教學中具有以下幾點重要意義:

(1)實現了機械原理課程設計的可視化。傳統的機械原理課程設計,學生根據教師給的抽象的原理圖和給定的已知參數,生搬硬套跟著老師的思路進行繁瑣的計算和設計,很少有獨立的思考空間。而將3D打印技術融入機械原理課程設計,將壓床主體機構打印出來,讓學生實現壓床真實的工作狀態,實現了教學的可視化,讓枯燥的設計鮮活起來。

(2)提高了學生學習積極性。眾所周知,對于知識的學習,實踐動手操作比理論講述更容易被學生所接受。抽象難懂的機械原理課程,讓我們這個層次學校的學生苦不堪言。以往的課程設計,基本是由優異的幾個同學組成的幾個不同的雷同版本,對設計的改進和心得體會非常敷衍,沒有具體內容。通過3D打印技術在壓床設計中的應用,不僅讓學生親身感受到了實踐動手的激情,同時也激發了學生內在潛藏的學習興趣,體驗到了學習的快樂和學習的成就,提升了他們的學習積極性。學生提交的報告根據他們每組設計過程中出現的狀況不同呈現的內容也各有不同,有些組對問題的分析比較深入,給教師以驚喜,都是可造之材。

(3)激發了學生的創新精神。通過學生對壓床主體設計的作品來看,在不影響功能的基礎上,學生們為了美觀或提高打印效率或節約打印成本或提高打印質量,在零件細節的設計和打印的方式上呈現了“百花齊放”的勢態。有效地激發了學生的想象力和創新精神,培養了學生的動手能力和創新設計能力,極大地促進了創新型應用人才的培養。

(4)打造了高效的探究式學習環境。以往的課程設計,教師講解完原理、布置了設計任務后,學生埋頭設計,零星有學生和老師交流不懂的地方,大部分學生一知半解地借鑒優秀同學的設計。3D打印作品的引入,課程設計在任務驅動的形式下開展,通過布置目標要求等開放性設計任務,學生以小組的形式,相互合作和研討,小組內部解決不了的問題,勤于向教師請教,學生們逐步在實踐中掌握了壓床的機械設計要領,從而打造了高效的探究式學習環境,同時也培養了學生的溝通、團隊協作能力。即使最后裝配失敗的小組,他們也能從中很直觀的找到自己的失誤之處,有的選擇自己課后加班重新設計并打印作品,有的則選擇在報告中仔細分析自己的失誤。經過3D打印環節的練習,讓學生徹底明白了壓床的工作原理、結構和運動,達到了很好的學習效果。

3 結語

通過將3D打印技術應用到機械原理課程設計中,將抽象、晦澀的知識與實踐結合,實現教學可視化的同時,提高了學生的學習積極性,激發了學生的設計創新意識,打造了高效的探究式學習環境,提高了學生的學習效率、提升了學生的學習效果,培養了學生的綜合機械設計能力,對機械原理課程設計教學有著深遠的影響。機械專業的教師應刻苦鉆研3D打印技術在教學上的運用,不斷提高課程教學質量。