基于YADE的綜放工作面進刀放煤三維仿真

楊 藝,高 陽,羅開成,王科平,費樹岷

(1.河南理工大學 電氣工程與自動化學院,河南 焦作 454000;2.鄭州煤礦機械集團股份有限公司,河南 鄭州 450013;3.鄭州煤機液壓電控有限公司,河南 鄭州 450013;4.東南大學 自動化學院,江蘇 南京 210096)

我國煤碳資源豐富,其中厚煤層儲量占煤碳總儲量的45%以上,厚煤層產量占全國煤碳產量的40%~50%[1-2]。自20世紀80年代,綜合機械化放頂煤開采(簡稱綜放開采)引入我國,經過近40年的礦生產實踐證明,綜放開采已成為我國厚煤層的主要開采方式[3]。但綜放開采普遍存在著頂煤采出率低,含矸率高的生產問題[4]。許多學者為提高頂煤采出率,對綜放開采相關規律進行了研究,取得了許多重要的成果[5-12]。此外,綜放開采放煤工藝參數也是研究的熱點[13-17]。

針對綜放開采環境復雜,放煤口控制模型難以建立的問題,從智能決策控制角度出發,將綜放開采中放煤口動作的控制看作馬爾可夫決策過程,并利用強化學習免模型算法求解最優策略,實現放煤口動作的智能化。2019年,課題組提出了一種基于Qlearning模型的智能化放頂煤控制策略,通過調整放煤過程中各放煤口開閉的實時策略,提升頂煤采出率和降低含矸率[18]。隨著人工智能,特別是深度學習的火熱,課題組又開始嘗試將深度強化學習應用到綜放開采工藝中。2020年1月,提出了一種基于深度神經網絡Deep Q-Network的放頂煤控制系統,對各放煤口動作進行調整,并在三維仿真平臺上驗證了該方法的有效性[19]。2020年3月,課題組又將綜放工作面液壓支架群抽象為圖概率模型,結合隱馬爾可夫隨機場,提出了一種放頂煤多智能體系統優化決策的方法[20]。

在綜放工作面回采過程中,當前刀的放煤過程及結果將影響下一刀的放煤效果。因此,在研究綜放工作面放煤工藝時,各刀之間必須將采煤機截割、支架移架和放煤口放煤在時間維度上予以考慮。上述研究在理論和放煤工藝參數2個方面對綜放開采工藝的優化起到了重要的作用。然而,在時間維度上,大多停留在單刀放煤基礎上,針對整個工作面在連續進刀放煤條件下,放煤工藝對放煤效果的影響尚無研究。此外,目前基于離散元的仿真系統,大多將液壓支架尾梁抽象為水平開關口。然而,液壓支架掩護梁的傾斜角度以及尾梁的擺動都對頂煤放出產生影響。因此,在三維仿真環境中,設計更加貼近生產實際的液壓支架模型,研究工作面回采過程中液壓支架群連續進刀放煤工藝對于放煤智能決策意義重大。為此,結合散體介質流理論,采用YADE離散元程序建立了進刀放煤三維仿真平臺,對不同放煤方式在連續進刀放煤條件下的放煤效果進行研究,為綜放工作面放煤工藝的智能最優決策提供依據。

1 基于YADE的進刀放煤三維仿真平臺

結合Yade開源代碼,在Ubuntu系統上開發了一種基于離散元方法的綜采放頂煤三維仿真平臺,模擬放煤厚度3.8m,采高3.8m,采放比為1∶1的情況,并在該情況下對整個綜放工作面連續進刀放煤條件下,放煤工藝對放煤效果的影響展開研究。進刀放煤三維模型如圖1。模型中煤與矸石顆粒材料參數根據塔山礦8222綜放工作面設計,煤與矸石顆粒的主要力學參數見表1。

圖1 進刀放煤三維模型Fig.1 Three dimensional model of feeding and coal caving

表1 煤與矸石顆粒的主要力學參數Table1 Main mechanical parameters of coal and gangue particles

為了更加真實地模擬放頂煤過程,保證模擬的效果更加接近現場實際,利用YADE中墻(Wall)單元建立了三維液壓支架模型。事先對液壓支架進行了簡化,簡化后的液壓支架由頂梁、掩護梁以及尾梁組成。液壓支架根據塔山礦8222綜放工作面中實際液壓支架設計,其主要參數為:①液壓支架寬度why=1.5m;②液壓支架的高度hhy=3.8m;③掩護梁長度lsh=3m;④尾梁長度lta=2m;⑤頂梁與掩護梁之間的銳角夾角θs=50°;⑥尾梁上擺與掩護梁的銳角夾角θu=15°;⑦尾梁下擺與掩護梁的銳角夾角θl=45°。

液壓支架上放煤口的打開與關閉,通過對代表尾梁的墻單元設置繞尾梁與掩護梁連接處逆時針或順時針旋轉的角速度實現。當尾梁順時針旋轉代表打開放煤口,尾梁逆時針旋轉代表關閉放煤口,其效果如圖1。設置通過放煤口的頂煤顆粒由綠色變為藍色,與未通過放煤口的頂煤顆粒區別開。放煤口的打開與關閉由放出煤矸的瞬時狀態決定,設置當放出煤流中矸石比例達大于30%時關閉放煤口[21]。

為了減少模型計算時間,同時又能保證有足夠多的支架進行不同放煤方式的模擬,在綜放工作面上共設置10臺液壓支架。支架的移架動作通過賦予液壓支架沿工作面推進方向的水平速度實現,并通過控制水平速度存在的時間控制移架距離。綜放工作面推進過程如圖2,當綜放工作面上全部支架放煤結束后,從首臺支架開始,沿工作面推進方向逐架移動支架,移架工序結束后開始放下一刀煤。

圖2 綜放工作面推進過程Fig.2 Advance of fully mechanized top coal caving face

與其它三維仿真平臺區別在于,建立的三維仿真平臺采用python語言進行編寫,可以接入深度學習框架,為后續利用深度學習優化放煤工藝作基礎。

2 基于三維仿真實驗環境的放煤工藝

在綜放開采中選擇合理的放煤方式是提高頂煤采出率的關鍵[22]。為研究在綜放工作面連續進刀放煤條件下,不同放煤工藝的放煤效果;利用進刀放煤三維模型分別模擬了單輪順序放煤、單輪間隔放煤、雙輪分段順序放煤、雙輪分段間隔放煤4種放煤方式的連續進刀放煤過程,并從綜放工作面方向和綜放工作面推進方向分別對4種放煤方式的連續進刀放煤過程進行分析。每次模擬累計進刀2次,放3刀煤。

2.1 沿綜放工作面方向放煤工藝

在綜放工作面連續進刀放煤過程中,相比于其它刀的放煤過程,在第1刀放煤過程中煤矸運動情況更容易被觀察。因此,在綜放工作面方向上只分析了4種放煤方式第1刀放煤過程。

1)單輪順序放煤。單輪順序第1刀放煤過程如圖3。由圖3可知,打開放煤口放煤時,相鄰側支架放煤口上方的頂煤與矸石也向放煤口運動。隨著頂煤持續放出,矸石到達放煤口,此時放煤口上方仍存在大量頂煤。如果嚴格按照“見矸關窗”的原則,放煤口剛出現矸石就立刻關閉放煤口,會導致頂煤損失嚴重。此外,由于每個放煤口都只打開1次,單個放煤口的放煤量巨大,煤巖分界面迅速下降,直線度遭到嚴重破環,幾乎垂直于放煤口,導致相鄰支架放煤時竄矸現象嚴重。

圖3 單輪順序第1刀放煤過程Fig.3 Coal caving process of the first cutter in single round sequence

2)單輪間隔放煤。單輪間隔第1刀放煤過程如圖4。由圖4可知,打開單號支架放煤口放煤時,兩側雙號支架放煤口上方的頂煤與矸石也向放煤口運動,導致單號支架放煤量巨大。當所有的單號支架結束放煤后,煤巖分界面變得十分不規則,不利于雙號支架放煤口放煤。從圖4(b)中可以看出,兩側已結束放煤工作單號支架放煤口上方的矸石極易混入正在放煤的雙號支架放煤口中,導致雙號支架混矸嚴重。

圖4 單輪間隔第1刀放煤過程Fig.4 Coal caving process of the first cutter in single round interval

3)雙輪分段順序放煤。雙輪分段順序放煤將頂煤分2輪放出,每次放煤量較少,煤巖分界面均勻下沉,避免了放煤漏斗1次下降過多,降低相鄰放煤口之間的影響,可以提高頂煤采出率、降低含矸率。雙輪分段順序第1刀放煤過程如圖5。由圖5可知,第1輪放煤結束后沒有矸石到達放煤口,煤矸分界面比較均勻地下降,直線度保持較好。但受第1輪放煤時運動作用的影響,上部頂煤已經與下位直接頂矸石混合。第2輪放煤過程與單輪順序放煤不同地方在于煤層變薄。因此,第2輪放煤過程中相鄰放煤口混矸程度降低,架間殘留煤量小。

圖5 雙輪分段順序第1刀放煤過程Fig.5 Coal caving process of the first cutter in double round segmented sequence

4)雙輪分段間隔放煤。雙輪分段間隔第1刀放煤過程如圖6。由圖6可知,第1輪放煤結束后沒有矸石到達放煤口,煤巖分界面直線度保持較好。但受第1輪放煤時煤矸運動作用的影響,上部頂煤已經與下位直接頂矸石混合。第2輪放煤過程與單輪間隔放煤相同,不過由于頂煤厚度減小,相鄰放煤口之間影響程度降低,架間殘留煤量小。

圖6 雙輪分段間隔第1刀放煤過程Fig.6 Coal caving process of the first cutter in double round segmented interval

2.2 沿綜放工作面推進方向放煤工藝

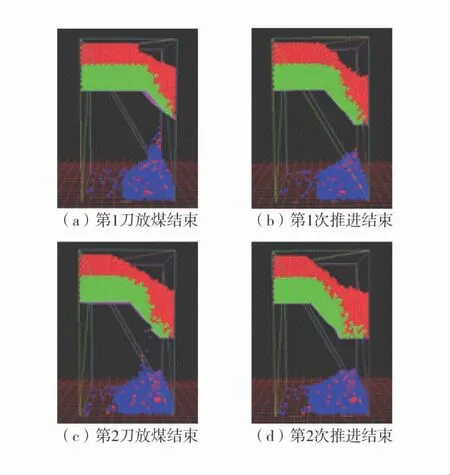

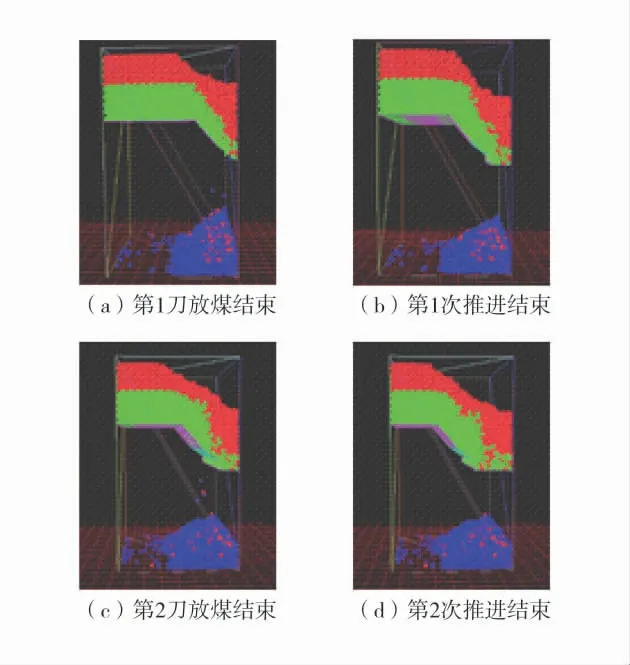

4種放煤方式沿綜放工作面推進方向的煤矸運移變化如圖7~圖10。

圖7 單輪順序連續進刀放煤示意圖Fig.7 Schematic diagrams of sequential feeding and coal drawing of single round

圖8 單輪間隔連續進刀放煤示意圖Fig.8 Schematic diagrams of single round interval continuous feeding and coal caving

從圖7~圖10可以看出,每次綜放工作面向前推進時,支架后上方的頂煤與矸石顆粒由于失去支架的支撐作用,將向前下方運動,占據支架原來所處的空間。移架工作結束后,原本在尾梁附近的部分頂煤顆粒將被遺留在采空區底部,造成一定的頂煤損失。

圖9 雙輪分段順序連續進刀放煤示意圖Fig.9 Schematic diagrams of double round segmented sequence continuous feeding and coal caving

圖10 雙輪分段間隔連續進刀放煤示意圖Fig.10 Schematic diagrams of double round segmented interval continuous feeding and coal caving

不同放煤方式放出頂煤數量統計表見表2。由表2可知,4種放煤方式都在第1刀放出了大量的頂煤,這是因為放第1刀煤時,支架后方不存在矸石。第1刀放煤結束后,向前推進綜放工作面,開始放第2刀煤,但4種放煤方式第2刀放出的頂煤數量都急劇減小。這是因為第1刀放煤結束后會在支架后方形成煤巖分界面,后續放煤過程都在煤巖分界面下進行。此外,由于4種放煤方式在第1刀放出了大量的頂煤,造成煤巖分界面過于靠近液壓支架,導致第2刀放出的頂煤數量急劇減少。但正由于第2刀放出的頂煤數量過少,才導致第2刀放煤結束后,煤巖分界面距離液壓支架較遠,待放頂煤較多,4種放煤方式在第3刀放出了較多的頂煤。

表2 不同放煤方式放出頂煤數量統計表Table2 Statistical table of top coal quantity in different coal caving methods

2.3 放煤工藝對比分析

由表2可知,以第1刀放煤結果進行對比,雙輪分段順序放煤在第1刀放出的頂煤數量最多;但第2刀放出頂煤數量最多的是單輪順序放煤。因此,單刀放煤結果無法準確反映不同放煤方式放煤效果的優劣。因此,通過統計不同放煤方式連續3刀累計放出的煤與矸石顆粒數量,計算最終的頂煤采出率與含矸率,從而對比各放煤方式的放煤效果。頂煤采出率ωc與含矸率ωr由式(1)、式(2)得到。

式中:Nc為放出頂煤顆粒的個數;Nd為統計區域內頂煤顆粒的個數:Nr為放出矸石顆粒的個數。

在對4種放煤方式各進行了6次模擬,不同放煤方式的頂煤采出率見表3,不同放煤方式的含矸率見表4。

表3 不同放煤方式的頂煤采出率Table3 Top coal recovery rate of different coal caving methods

由表3、表4可知,在采出率方面,雙輪分段間隔放煤平均頂煤采出率最高為86.64 %,單輪順序放煤平均頂煤采出率最低為82.75 %;在含矸率方面,雙輪分段間隔放煤含矸率最低為4.06 %,單輪順序放煤含矸率最高為4.62 %。因此,在綜放工作面連續進刀放煤條件下,雙輪分段間隔放煤方式的放煤效果最好。此外,2種雙輪的放煤方式的平均頂煤采出率均高于另外2種單輪的放煤方式,平均含矸率均低于另外2種單輪的放煤方式。因此,可以通過增加放煤輪次,提高頂煤采出率,降低含矸率。

表4 不同放煤方式的含矸率Table4 Gangue ratios of different coal caving methods

3 結 語

1)利用離散元軟件YADE建立了綜放工作面進刀放煤三維仿真平臺。其中,建立的液壓支架模型可以模擬尾梁擺動和移架過程。支架的移架速度與距離可控,更加真實地模擬了頂煤三維放出過程,為放煤過程的智能最優決策提供了可靠依據。

2)在三維仿真模型基礎上,按進刀放煤過程,對單輪放煤、雙輪放煤、順序放煤及間隔放煤等不同放煤工藝進行了對比;從三維角度展示了不同放煤工藝在連續進刀放煤條件下頂煤的放出過程。結果表明:在連續進刀放煤條件下,雙輪分段間隔放煤方式放煤效果最好,平均頂煤采出率為86.64 %、含矸率4.06 %。

3)為優化放煤工藝,在后續研究中,將基于進刀放煤三維模型,從智能決策控制角度出發,將強化學習理論應用到液壓支架放煤口動作決策過程中,優化液壓支架群組放煤過程,提高綜放工作面頂煤采出率。