不同干燥方式對魚油微膠囊物理特性的影響

張 萌,張恩瑜,段 續*,任廣躍,龐玉琪

(1.河南科技大學食品與生物工程學院,河南洛陽 471023;2.湖南省長沙市長郡湘府中學,湖南長沙 410114)

魚油中含有豐富的多不飽和脂肪酸,尤其是ω-3 多不飽和脂肪酸,如EPA(二十碳五烯酸)和DHA(二十二碳六烯酸),能夠有效增強人體免疫力,保護視網膜,具有良好的保健功能和醫學價值。但因魚油中的DHA 和EPA 含多個雙鍵,極易氧化,穩定性差,降解后可產生有害健康的二次氧化產物,如添加在食品中容易造成腐敗期提前、貨架期變短及運輸困難等問題;此外,ω-3 多不飽和脂肪酸帶有濃重的魚腥味,影響消費者的感官體驗。因此,利用微膠囊技術將魚油包埋,可有效解決這兩個突出問題。將魚油微膠囊化是能夠在試驗及貯藏過程中保持魚油活性并覆蓋魚油腥味的有效手段。

魚油微膠囊化有多種方法,但不同的干燥和加工方式對魚油微膠囊的品質影響很大,且干燥時間及生產成本也存在不同程度的差異,因此不同干燥方式下魚油微膠囊物理特性的研究和比較,對生產高品質產品及工業化生產魚油微膠囊尤為重要。目前魚油微膠囊的制備方法主要有噴霧干燥(SD)[1]、冷凍干燥(FD)[2]和噴霧冷凍干燥(SFD)[3]。Aghbashlo 等[4]發現噴霧干燥用于制備干燥、穩定、體積小的食品材料,具有較低的生產成本和較短的干燥時間,但其產量低,受高熱和氧的作用,產品質量會受到損傷。Barbosa 等[5]和Chranioti 等[6]則通過對比研究得出冷凍干燥所得魚油微膠囊色澤較好,產量較噴霧干燥高,且產品結構疏松,但其生產成本高,干燥時間過長。噴霧冷凍干燥是一種非常規的冷凍干燥技術,將噴霧干燥和冷凍干燥過程相結合,在達到與凍干產品相似品質的同時,可以有效地提高干燥效率,降低成本。Ishwarya 等[7]報道,與其他干燥技術相比,噴霧冷凍干燥在產品結構、質量、揮發物和生物活性化合物保留方面具有更好的應用前景。據報道,噴霧冷凍干燥的微膠囊粉末具有與冷凍干燥和噴霧干燥粉末相同的粒徑,具有更大的比表面積和更好的多孔特性,且粉末保留了它們的球形和多孔形態,可進一步用腸溶食品級生物聚合物涂覆從而利于被吸收[8-11]。Yu 等[12]研究表明,噴霧冷凍干燥將噴霧干燥和冷凍干燥工藝結合在一起,所得風味粉末沒有熱損傷,而由噴霧冷凍干燥工藝生產的風味粉末通常更細且具有更大的表面積,可以更快復水。

目前噴霧冷凍干燥法大多應用于生物學和藥物方面[13],而運用噴霧冷凍干燥法制備魚油微膠囊尚未見報道,因而采用噴霧冷凍干燥法制備魚油微膠囊具有深入研究的意義。本試驗分別以噴霧干燥、冷凍干燥和噴霧冷凍干燥三種不同加工方法制備的魚油微膠囊為原料,通過對這三種干燥方法制得魚油微膠囊產品物理特性(包埋率、堆積密度、水分分布、紅外表征及熱力學)的比較,研究不同干燥方法對魚油微膠囊物理特性的影響,并提出適合魚油微膠囊制備的方法。

1 材料與方法

1.1 材料與試劑

精制魚油,購于西安澤邦生物科技有限公司,于室溫下避光保存。

阿拉伯膠、海藻酸鈉、吐溫80,均為食品級,其中吐溫80 用作乳化劑;溴化鉀等均為分析純,以上試劑均購自天津市光復精細化工研究所。

1.2 儀器與設備

實驗型噴霧冷凍干燥機YC-3000、噴霧干燥機YC-015,上海雅程儀器設備有限公司;真空冷凍干燥機LGJ-10D,北京四環科學儀器廠有限公司;電子天平JA-B/N,上海佑科儀表有限公司;分析天平FA1004,上海上平儀器公司;高速離心機TG16-WS,湖南湘儀實驗室儀器有限公司;均質機AD500S-H,上海昂尼儀器儀表有限公司;數顯恒溫水浴鍋HH-S6,江蘇省金壇市環宇科學儀器廠;傅里葉紅外變換光譜儀TENSPOR27,德國BRUKER 儀器公司;核磁共振成像分析儀NIMI20-015V-1-I,上海紐邁電子科技有限公司;差示掃描量熱儀DSC1,瑞士METTLER-TOLEDO 公司。

1.3 試驗方法

1.3.1 魚油微膠囊的制備

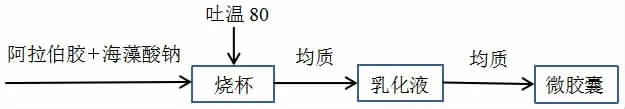

魚油微膠囊的制備工藝見圖1。

圖1 魚油微膠囊的制備工藝Fig.1 Preparation technology of fish oil microcapsule

1.3.2 操作要點

(1)乳化液的制備

經前期優化試驗,阿拉伯膠與海藻酸鈉以3∶1 的質量比混合,加入吐溫80 作為乳化劑于適量蒸餾水中,均質機中3 000 r/min、55 ℃條件下均質3 min,按照芯壁比1∶4 向乳化液中加入魚油,加入一定量的蒸餾水使固形物濃度達15%,于均質機中8 000 r/min 條件下均質5 min,制得魚油微膠囊乳化液。

(2)魚油微膠囊的制備

噴霧干燥制備魚油微膠囊:將制備好的魚油微膠囊乳化液用噴霧干燥機進樣干燥,經前期優化試驗,噴霧干燥參數為進風溫度180 ℃,出風溫度80 ℃,熱風流量35 m3/h,進樣流量1×103mL/h。制粉完成后用密封袋嚴密包裝后避光保存備用。

冷凍干燥制備魚油微膠囊:經前期優化試驗,將制備好的魚油微膠囊乳化液置于鋁板中,于-25 ℃下冷凍24 h,取出后放入真空冷凍干燥機中,設定真空壓力20 Pa,冷凍干燥過程中加熱板溫度設定為40 ℃,冷阱溫度設為低于-50 ℃。將魚油微膠囊乳化液冷凍干燥36 h,制粉完成后用密封袋嚴密包裝后避光保存備用。

噴霧冷凍干燥制備魚油微膠囊:將制備好的魚油微膠囊乳化液用噴霧冷凍干燥機進樣干燥,調節其參數條件為真空壓力35 Pa,冷風風量5.5 m3/min,蠕動泵進樣流速15 mL/min(二流體噴嘴:0.5 mm),冷阱溫度-65 ℃。噴霧冷凍干燥機使用時應先對機器進行氣密性檢查,再依次啟動制冷機循環制冷,啟動風機,待物料溫度降至-30℃后,啟動空壓機、蠕動泵,裝上霧化器進樣,在此過程中,噴霧液滴在通過低溫氣體時被冷凍。物料經噴霧過程后,瞬時凝結,此時關閉空壓機,去除霧化器,關閉風機,并打開真空泵,進行冷凍升華處理。冷凍干燥過程使用自然空氣加熱,并且通過真空泵維持壓力。制粉完成后用密封袋嚴密包裝后避光保存備用。

1.4 指標測定

1.4.1 包埋率(encapsulation efficiency,EE)的測定

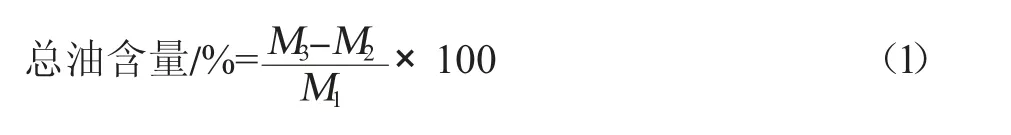

(1)總油的提取

用分析天平(精確至0.001 g)取2 g 魚油微膠囊樣品加入10 mL 熱蒸餾水,于均質機中均質5 次以破乳,用乙醇清洗均質機,向破乳液中加入20 mL 乙醇與20 mL 石油醚,用保鮮膜將燒杯封口,于磁力攪拌器上萃取10 min,所得萃取液于3 000 r/min 條件下離心5 min,取出,棄液層,烘干固體殘渣、稱質量。取3 次試驗的平均值[13-14]。

式中,M1為樣品質量,g;M2為燒杯質量,g;M3為干燥后燒杯及固體殘渣質量,g。

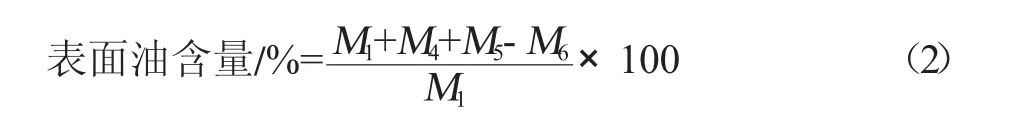

(2)表面油的提取

用分析天平(精確至0.001 g)稱取2 g 魚油微膠囊樣品(M1)于錐形瓶(M4)中加入30 mL 石油醚于25 ℃下振蕩2 min 后靜置8 min,用經石油醚浸泡且恒質量的濾紙(M5)過濾,殘渣用15 mL 石油醚清洗3 次,將錐形瓶與濾紙移至烘箱于75 ℃條件下烘干6 h,至恒質量(M6),稱量。取3 次試驗的平均值[14]。按照公式(2)計算表面油的含量。

式中,M4為錐形瓶質量,g;M5為濾紙質量,g;M6為干燥后總質量,g。

(3)包埋率的計算

通過微膠囊的總油含量及表面油含量計算包埋率,計算公式見式(3)。

1.4.2 含水率的測定

魚油微膠囊含水率的測定參照GB 5009.3—2010《食品中水分的測定》中直接干燥法,于101~105 ℃下烘箱烘干并稱質量[15]。

1.4.3 堆積密度的測定

分別將三種干燥方式制得的魚油微膠囊樣品放入10 mL 量筒,并振蕩搖勻,重復此操作至加入的樣品量到達量筒的刻度線,測量量筒內所加入的樣品質量和量筒內樣品體積,根據公式(4)計算得出魚油微膠囊的堆積密度[16-17]。

式中,ρ為堆積密度,g/mL;m為樣品質量,g;V為樣品體積,mL。

1.4.4 傅里葉紅外表征

分別將三種干燥方法制備的魚油微膠囊進行溴化鉀壓片制樣,其中樣品與溴化鉀的比例為1∶20,壓片后于室溫下用傅里葉變換紅外分光光度計對各個樣品在4 000~400 cm-1的波長范圍內進行掃描分析,并記錄紅外光譜圖。

1.4.5 低場核磁共振分析

將三種干燥方法制備的魚油微膠囊分別取2 g 置于核磁共振專用試管(d=30 mm),將試管放入射頻線圈的中心樣品槽,利用Carr-Purcell-Meiboom-Gill(CPMG)脈沖序列進行掃描,測定樣品的自旋-自旋弛豫時間(T2)。核磁共振軟件采集自旋回波串峰值,然后進入T2反演程序得出魚油微膠囊的T2反演譜圖。參數設置為主頻SF1=21 MHz,偏移頻率O1=303.886 6 kHz,采樣點數TD=108008,譜寬SW=200kHz,采樣間隔時間TW=300ms,回波時間EchoTime=180 μs,回波個數Echo Count=9 000,重復掃描次數NS=128[18-19]。

1.4.6 熱力學分析

用分析天平分別準確稱取(5.0±0.5)mg 魚油微膠囊樣品放于鋁制坩堝中,并進行壓蓋。依次打開氮氣、制冷機、主機、電腦,啟動程序后用鑷子將樣品和空白對照分別放入主機爐子的相應位置,設置程序段,其升溫程序掃描溫度開始溫度為20 ℃,保溫5 min,從20 ℃以10℃/min 升溫到220 ℃,程序結束后,繪制曲線。

1.5 統計分析

運用DPS(ver.8.05)對試驗數據進行統計分析,得到不同干燥方法制備魚油微膠囊的各指標差異情況(P<0.05),采用Origin 8.5 進行積分和作圖。

2 結果與分析

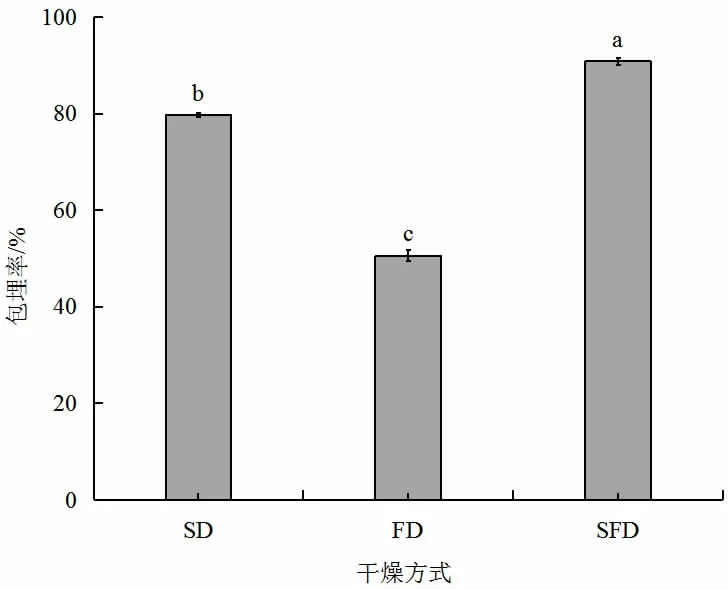

2.1 不同干燥方式對魚油微膠囊包埋率的影響

由圖2 可以看出,三種干燥方式制得魚油微膠囊的包埋率差別明顯,包埋率大小依次為噴霧冷凍干燥(SFD)>噴霧干燥(SD)>冷凍干燥(FD),噴霧冷凍干燥的包埋率最高,達90.80%,冷凍干燥包埋效果最差,為50.6%;且三者之間差異顯著。而噴霧冷凍干燥的包埋率高于Aghbashlo 等[20]的結果,這可能與壁材的選擇不同以及分析方法的應用不同有關。噴霧冷凍干燥制得魚油微膠囊的包埋率較高,分析其原因是噴霧冷凍干燥是將乳化液在負壓的條件下霧化形成小液滴,這個過程促進了芯材的嵌入。因此,可以得出,噴霧冷凍干燥的魚油微膠囊包埋率在此試驗范圍內最好。

圖2 不同干燥方式對魚油微膠囊包埋率的影響Fig.2 Effect of different drying methods on the encapsulation rate of fish oil microcapsules

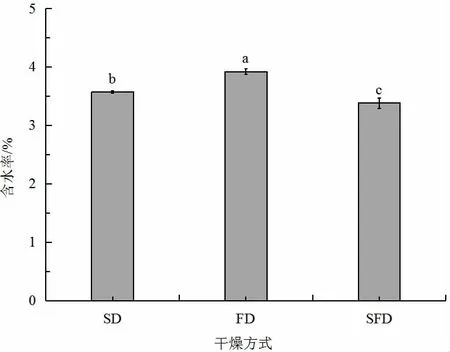

2.2 不同干燥方式對魚油微膠囊含水率的影響

含水率是反映魚油微膠囊品質的重要指標之一,不同干燥方式制得魚油微膠囊的含水率如圖3(見下頁)所示。由圖可以看出,三種干燥方式的水分含量相似,其值都在正常范圍之內(3%~4%)。其中噴霧冷凍干燥魚油微膠囊的含水率最低,為3.38%。含水量符合微膠囊產品要求,可以保持良好的微膠囊品質,有利于魚油微膠囊的貯藏[19]。當三種樣品暴露在空氣中一段時間觀察其流動性時,發現冷凍干燥粉末具有較強的吸濕性,且噴霧干燥粉末容易結塊,而噴霧冷凍干燥粉末可以更好地保持原有狀態。Aghbashlo 等[20]制備所得的噴霧干燥粉末水分含量略低于本研究,可能的原因是進料流量的差異,本研究中較高的進料流量(1×103mL/h)降低了乳化液與熱空氣之間的接觸時間,使乳液未完全干燥,從而導致含水量較高。

圖3 不同干燥方式對魚油微膠囊含水率的影響Fig.3 Effect of different drying methods on water content of fish oil microcapsules

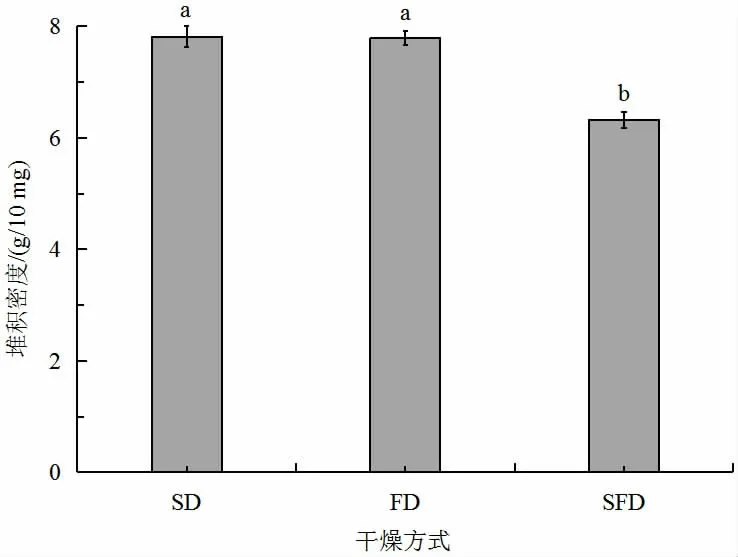

2.3 不同干燥方式對魚油微膠囊堆積密度的影響

由圖4 可以看出,三種干燥方式制得魚油微膠囊的堆積密度有一定差異,與Caparino 等[21]的研究結果近似。堆積密度可以反映粉狀物質顆粒間的空隙大小,是評定質構的一個重要參數。三種方法中,噴霧冷凍干燥的堆積密度最小(6.32 g/10 mL)。這是因為噴霧冷凍干燥結合了噴霧干燥霧化過程和冷凍干燥低溫升華的過程,其含水率較低,且結構疏松,質量較輕,導致其堆積密度較小。噴霧干燥魚油微膠囊的堆積密度最大,這是因為噴霧干燥經霧化后產生的產品顆粒較小[22],但結合其含水率相對較高且結構不如冷凍升華制得的產品疏松分析,使得其堆積密度較其他兩種高[16]。

圖4 不同干燥方式對魚油微膠囊堆積密度的影響Fig.4 Effects of different drying methods on the bulk density of fish oil microcapsules

2.4 不同干燥方式對魚油微膠囊紅外表征的影響

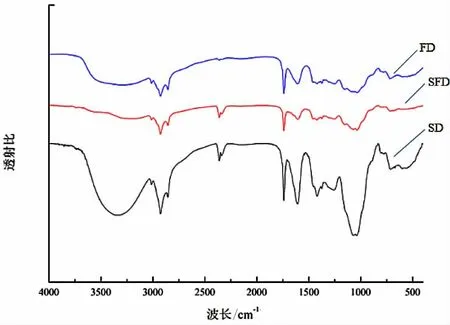

如圖5 所示,不同干燥方法制備魚油微膠囊的紅外光譜圖所出現的特征峰保持一致,其峰形和振動頻率也基本一致。魚油微膠囊在3 012.89 cm-1、2 926.29 cm-1、2 855.01 cm-1、1 738.44 cm-1、1 606.57 cm-1、1 419.82 cm-1、1 372.93 cm-1、1 034.73 cm-1及7 18.32 cm-1波長附近均有較為明顯的特征峰出現,其中2 855.01 cm-1、1 738.44 cm-1、1419.82cm-1等為脂肪酸特征峰,3012.89cm-1、2 926.29 cm-1處則為烯烴上C—H 鍵伸縮振動峰和CH2中C—H 鍵的反對稱伸縮振動峰,表明了不飽和脂肪酸的存在。1 738.44 cm-1處的峰代表了脂肪酸羧基中的酯鍵C═O,1 034.73 cm-1處的特征峰為脂肪酸酯鍵中C—O—C 的伸縮振動,718.32 cm-1處的特征峰為CH2中C—H 的面外彎曲振動[23]。

圖5 不同干燥方式魚油微膠囊的傅里葉紅外表征圖譜Fig.5 Fourier infrared characterization map of fish oil microcapsules by different drying methods

不同干燥方式制得魚油微膠囊紅外光譜曲線中的特征峰強弱有所不同,由于不同樣品在壓片時取量一樣,因而特征峰的強弱可以用于比較所對應物質含量的多少,因而由圖5 可以看出,在上述幾個脂肪酸特征峰處三個樣品的峰強有差異,這種現象表明其中的脂肪酸含量有所不同。其中噴霧干燥魚油微膠囊的峰強最大,噴霧冷凍干燥的峰強最小,冷凍干燥略高于噴霧冷凍干燥,這說明低溫冷凍過程流失較少,較好地保留了魚油中的營養物質,而噴霧干燥中脂肪酸含量較少的原因可能干燥過程溫度較高,造成了對熱較敏感的脂肪酸成分發生變性和氧化,使其含量減少。

2.5 不同干燥方式對魚油微膠囊水分布和狀態的影響

將同一參數條件下的三種干燥方式制得的魚油微膠囊進行T2反演,所得譜圖如圖6 所示,圖中首先出現的峰記為T21,對應的核磁共振信號幅值記為M21,峰面積記為S21;第二個出現的峰記為T22,對應的信號幅值記為M22,峰面積記為S22;最后出現的峰記為T23,對應的信號幅值記為M23,峰面積記為S23。三種形態的水分的橫向弛豫時間大小為T21<T22<T23;弛豫時間越短,表明水分與膠體物質的結合越緊密;弛豫時間越長,說明水分的自由度越大[24]。

圖6 不同干燥方式魚油微膠囊的T2 反演圖譜Fig.6 T2 inversion pattern of fish oil microcapsules by different drying methods

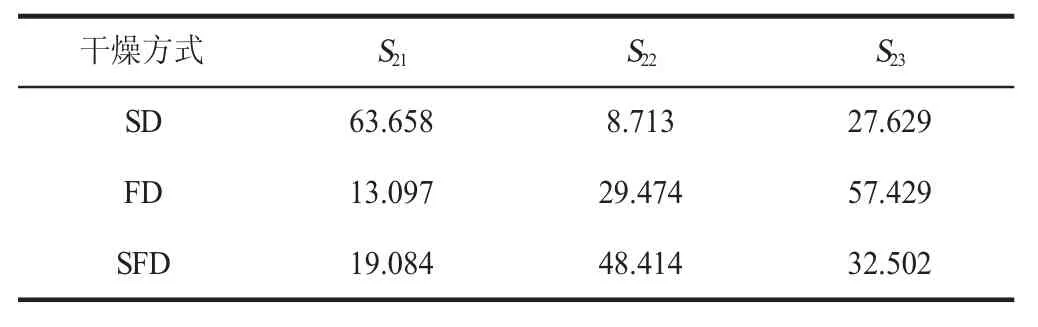

圖6 中出現的波峰分別代表水分的不同形態,T2的變化能夠反映水分子的流動性,弛豫時間最短的是結合水,水的自由度小,與底物分子結合最為緊密。結合表1可以看出,在T21部分,噴霧干燥制得魚油微膠囊的M21及S21均為最大,而冷凍干燥和噴霧冷凍干燥的M21較小且近似,分析其原因可能是冷凍干燥與噴霧冷凍干燥均是通過低溫升華去水干燥,且均在真空狀態下,這一過程中的負壓環境使得物料中的結合水與其他溶質分子間結合的化學鍵斷裂,從而使得結合水的比例降低。T22部分為弱結合水,其自由度介于自由水和結合水之間,此部分三種干燥方式的M22較為接近。弛豫時間最長的是自由水,這部分水具有水溶液中水的分子流動性[24-25]。此T23部分中,按照信號幅值M23大小依次為冷凍干燥>噴霧干燥>噴霧冷凍干燥,且噴霧干燥魚油微膠囊的弛豫時間最短,說明該樣品中水分結合更緊密,自由度較小這可能與噴霧干燥通過瞬時高溫高壓干燥物料有關。從峰比例來看,噴霧干燥產品的結合水比例較大,說明樣品的自由程度很低,表現出來的弛豫時間很小;冷凍干燥與噴霧冷凍干燥中以自由水為主。此外峰面積可以表示含水量,此試驗中峰面積大小依次為噴霧干燥>冷凍干燥>噴霧冷凍干燥。

表1 不同干燥方式魚油微膠囊的馳豫峰面積比例Table 1 The relaxation peak area ratio of fish oil microcapsules by different drying methods

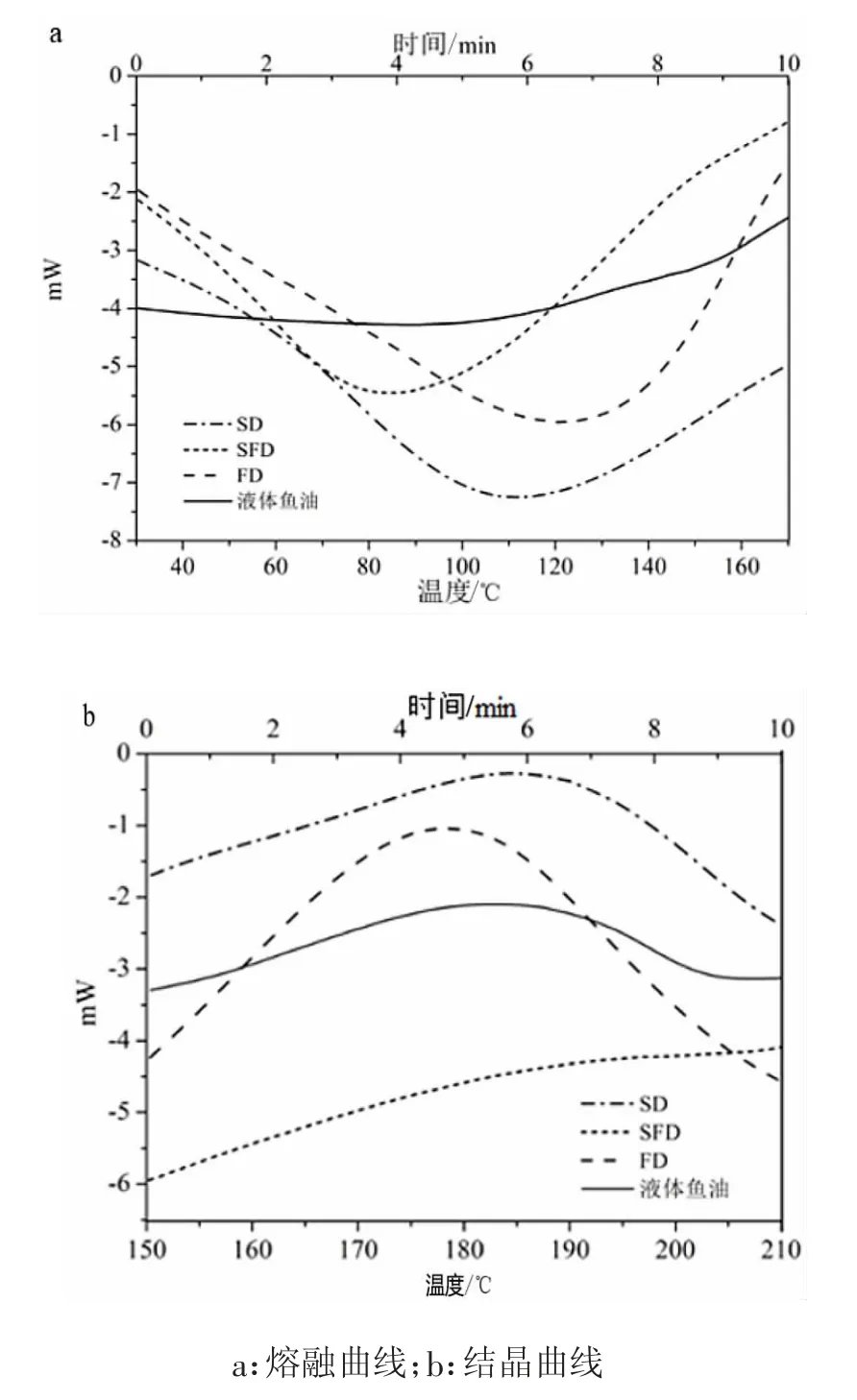

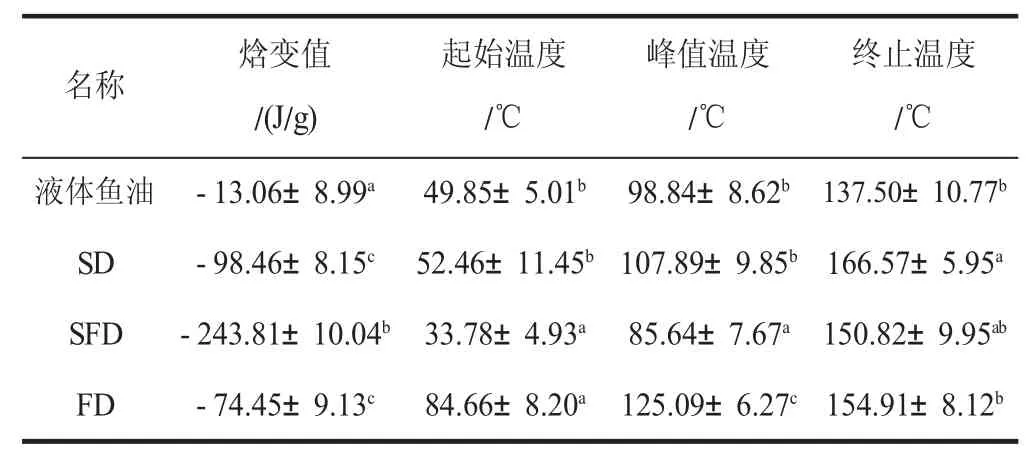

2.6 不同干燥方式對魚油微膠囊熱力學性質的影響

不同干燥方式制得魚油微膠囊的熱力學曲線及熱力學參數分別如圖7 及表2、3(見下頁)所示。通過DSC對不同干燥方式制備魚油微膠囊熱力學性質的研究,結合圖表可知,未經處理的液體魚油的熔融峰在98.84 ℃出現,對應的焓變值為-13.06 J/g,結晶峰在187.15 ℃出現,對應的焓變值為142.2 J/g;噴霧干燥的熔融峰在107.89 ℃出現,對應的焓變值為-98.46 J/g,結晶峰在191.63 ℃出現,對應的焓變值為2.61 J/g;噴霧冷凍干燥的熔融峰在85.64 ℃出現,對應的焓變值為-243.81 J/g,結晶峰在192.55 ℃出現,對應的焓變值為52.69 J/g;冷凍干燥的熔融峰在125.09℃出現,對應的焓變值為-74.45 J/g,結晶峰在176.95 ℃出現,對應的焓變值為33.31 J/g。由此可以看出未經處理的魚油與包埋后的魚油其熔融與結晶溫度以及焓變值均發生了較大變化,且三種不同干燥方式制得魚油微膠囊的熱力學參數也有所差別。

圖7 不同干燥方式魚油微膠囊的熱力學曲線Fig.7 Thermodynamic curve of fish oil microcapsules by different drying methods

表2 魚油及魚油微膠囊的熔融曲線熱力學參數Table 2 Melting curve thermodynamic parameters of fish oil and fish oil microcapsules

表3 魚油及魚油微膠囊的結晶曲線熱力學參數Table 3 Thermodynamic parameters of the crystallization curve of fish oil and fish oil microcapsules

在DSC 升溫程序對魚油樣品進行加熱過程中,在熔融階段,焓變值數值越大表明物質吸熱所需的熱量越多,其結構越緊實,物質的熱穩定性就越好。由圖7 和表2 分析可知,經過干燥處理的魚油微膠囊的焓變值數值均遠大于未經處理的魚油,說明魚油經包埋處理后穩定性有了很大提高,此外不同干燥方法樣品按照焓變數值由大到小依次為噴霧冷凍干燥>噴霧干燥>冷凍干燥,說明噴霧冷凍干燥樣品的熱穩定性最好,造成這種現象的原因可能與魚油微膠囊的微觀結構有關,噴霧冷凍干燥與噴霧干燥共有的高壓噴霧過程,使得微膠囊形成球體,這種球體結構使魚油被包埋得更加嚴密。

在結晶階段,經干燥處理的魚油微膠囊的焓變值均大于液體魚油,表明其結晶是放熱,所需的熱量較少,其中噴霧干燥焓變值最小,這可能是因為噴霧干燥本身是一個高溫高壓的過程,一些亞穩態物質降解,降低了熱轉變需要的能量[26]。劉書成等[27]在對金槍魚油熱氧化動力學研究中表明峰的溫度范圍越窄,說明三酰基甘油中的脂肪酸組成具有高度的協調性,對比本試驗中三種干燥方式樣品的峰溫度范圍,冷凍干燥的峰溫度范圍最小。由圖7 可以看出噴霧干燥與冷凍干燥制得魚油微膠囊的熱動力學曲線相似,而噴霧冷凍干燥稍有偏離,這種差異可能是由其中含有的不同量的不飽和脂肪酸引起的[27-28]。

3 結論

不同干燥方式對魚油微膠囊物理特性影響較大。冷凍干燥魚油微膠囊中自由水比例高,堆積密度小于噴霧干燥,但熱穩定性較差。噴霧干燥魚油微膠囊在一定程度上提高了熱穩定性,但其以結合水為主,含水量較高,且脂肪酸氧化程度較大。噴霧冷凍干燥可以代替傳統的冷凍干燥,其生產的魚油微膠囊粉末堆積密度最小,除水最為徹底,此外,噴霧冷凍干燥將噴霧干燥和冷凍干燥工藝結合起來,提高了魚油的熱穩定性,較好地保留了營養物質,能獲得更高質量的粉末。