凸輪擺桿式生菜株間除草裝置設計與試驗

王 碩,蘇道畢力格,王子蒙,蔣易宇,張麗娜,譚 彧

凸輪擺桿式生菜株間除草裝置設計與試驗

王 碩,蘇道畢力格,王子蒙,蔣易宇,張麗娜,譚 彧※

(中國農業大學工學院,北京 100083)

針對目前溫室生菜株間自動化除草裝置缺乏問題,該研究設計了基于凸輪擺桿機構的輕量化電動株間除草裝置,采用機器視覺對生菜苗進行識別定位,運動控制系統根據車速和保護半徑區域實時計算凸輪各工作段轉速,控制一對除草鏟擺動避苗除草。以除草裝置前進速度、推程段凸輪轉速、除草鏟入土深度作為試驗因素,以傷苗率、除草率和株間除草單體避苗功耗為試驗指標,采用響應面分析法,進行三因素三水平田間試驗,分析各因素相互作用對作業性能指標的影響。試驗結果表明,除草鏟入土深度對除草率影響最顯著(<0.01),前進速度對傷苗率影響最顯著(<0.01),推程段凸輪轉速和除草鏟入土深度對株間除草單體避苗功耗影響最顯著(<0.01)。在最優組合為前進速度0.56 m/s,推程段凸輪轉速242 r/min,除草鏟入土深度12.8 mm時,實際作業除草率為93.22%,傷苗率2.87%,單體避苗平均功耗 55.2 W,各項性能指標基本滿足溫室散葉生菜株間低傷苗除草作業需求。

自動化;機器視覺;生菜;株間除草;凸輪擺桿

0 引 言

溫室裸露移栽后的散葉生菜需進行2~3次株間除草作業,以提高養分利用率和增強土壤通透性[1]。由于溫室大棚大型除草設備難以進入,且生菜種植密度大,葉片柔嫩松散易損傷,株間機械自動化除草難度大,目前仍以人工除草、地膜覆蓋、除草劑除草為主,生產成本高,同時農藥殘留也影響飲食健康[2-6]。

目前常見的株間機械除草機構主要有被動彈齒式、旋轉式、爪齒式和擺動式等[7-8]。旋轉式除草裝置應用較早,英國Tillett等[9]、國內黃小龍等[10]設計了缺口圓盤刀株間除草機構;馬锃宏等[11]通過控制入土式旋轉刀盤豁口方向實現避苗鋤草,在溫室生菜除草試驗中,前進速度0.33 m/s 時,傷苗率小于 10%。陳子文等[12]設計的行星刷式機構利用偏心刀桿的旋轉控制刷盤位置實現玉米株間除草,平均傷苗率為3.5%。旋轉式結構簡單,但需對作物進行嚴格定位[7, 13]。

爪齒式也是常采用的除草機構,德國Amazone公司研制的爪齒擺線鋤草刀[14],每個除草爪齒均能獨立展開和收攏實現避苗除草動作;國內胡煉等[14]和陳樹人等[15]也分別開展余擺式爪齒株間除草裝置和八爪式株間除草裝置研究,除草效果顯著,傷苗率分別在8%和10%以下,但爪齒式結構復雜,維修成本高,控制難度大[7]。

擺動式相較其他幾種方式結構較為緊湊,傷苗率較低。Pérez-Ruíz等[16]通過兩個氣缸控制一對擺動鋤頭開合完成避苗和除草動作,采用人機協作方式進行作物定位,在0.33 m/s前進速度下,僅有0.5%的作物受損,基于RTK-GPS和種子圖信息判斷作物位置,在番茄田里進行試驗,鋤草時間相比人工節約57 %。周福君等[17]基于凸輪搖桿機構控制一對除草刀水平擺動避苗,采用接近開關識別玉米苗,最優水平組合下除草率為89.8%,傷苗率為2.1 %。擺動式控制雖然簡單,但目前多采用氣壓驅動擺動除草鏟,配套動力系統復雜沉重,難以適應輕量化溫室大棚作業需求,且目前多應用于番茄、玉米等葉莖強壯細長的大田作物,在葉片松散的生菜等葉菜方面的應用鮮有報道。

基于此,本文設計了輕量化凸輪擺桿式株間除草機構,通過電機控制凸輪精準旋轉,帶動除草鏟擺動避苗除草。基于機器視覺對生菜苗進行精準定位,并加工樣機,進行田間試驗,尋找最優組合作業參數。

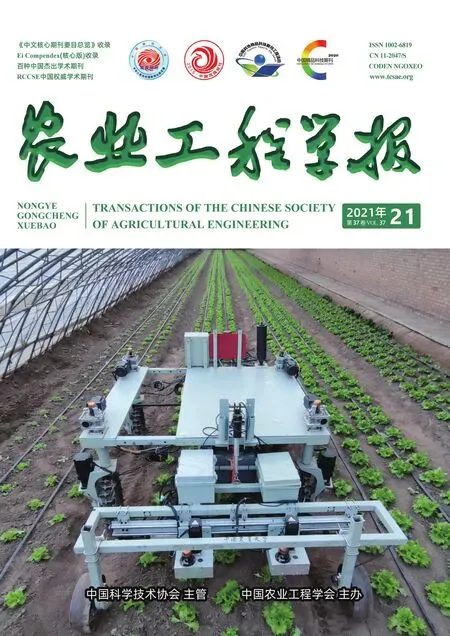

1 凸輪擺桿式生菜株間除草裝置結構

生菜株間除草裝置如圖1所示,主要由機架、凸輪擺桿式株間除草單體、橫移機構、地輪、視覺與運動控制系統等組成。除草裝置掛載于實驗室自主研制的作業平臺上,該平臺具有四輪獨立驅動、獨立轉向功能,相關作業參數如表1所示。根據不同的生菜種植模式,可僅掛載后置株間除草裝置適應于2行生菜種植模式,同時加掛前置除草裝置,適應于4行生菜種植模式。株間除草裝置中視覺與運動控制系統對生菜苗進行識別和定位,確定作業保護區域。株間除草單體固定在橫移板上,橫移機構帶動株間除草單體橫向擺動跟蹤作物行。除草單體基于凸輪擺桿機構將電機連續旋轉運動轉化為擺桿往復運動,帶動除草鏟開合避苗除草。橫移機構通過螺栓固定在機架橫梁滑軌上,可水平方向調整以適應不同的種植行距。

1. 前置株間除草裝置 2. 作業平臺 3. 后置株間除草裝置 4. 車輪轉向電機 5.車輪行走電機 6. 株間除草單體7. 機架 8. 視覺與運動控制箱 9. 橫移機構10. 行間鏟 11.編碼器 12.地輪

1. Front intra-row weeding device 2. Operating platform 3. Rear intra-row weeding device 4. Steering motor of wheel 5. Travel motor of wheel 6. Intra-row weeding unit 7. Frame 8. Vision and motion control box 9. Transverse mechanism 10. Weeding shovel of inter-row 11. Encoder 12. Ground wheel

圖1 除草裝置試驗樣機結構圖

Fig.1 Structure diagrams of prototype of weeding device

表1 整機作業參數

株間除草單體結構如圖2所示,由凸輪、擺桿、齒輪組、扭簧、橫桿、除草鏟等組成。其中凸輪與驅動電機輸出軸相連,與擺桿位于同一水平面,擺桿固定在右側主軸上,擺桿頂端裝有滾輪軸承,滾輪軸承時刻緊壓在凸輪上,形成凸輪副。2個相互嚙合的齒輪分別固定在2個主軸上,齒輪上均勻設有一圈通孔,扭簧支腳分別固定在齒輪內壁預留孔和單體機架上組成復位機構,通過調整扭簧與齒輪安裝孔的連接位置,可以調節扭簧的預緊扭矩,提供除草鏟閉合時的驅動扭矩。橫桿垂直焊接在主軸上,與擺桿平行,當滾輪軸承與凸輪近休止端接觸時,2個橫桿處于平行狀態,除草鏟閉合。連接套為倒“L”形,上部為水平段,下部為豎直段,可伸縮調整除草鏟與旋轉主軸軸心的垂直距離和除草鏟入土深度。

2 避苗原理

2.1 避苗過程

株間除草單體避苗過程如圖3所示,除草裝置隨作業平臺以一定的速度前進,控制系統識別到株間除草鏟靠近作物保護區域時發出避苗動作指令,凸輪開始旋轉,進入推程段,推動擺桿進行擺動,從而帶動除草鏟張開,進行避苗;在凸輪遠休止段,擺桿保持最大擺角,除草刀呈最大張開狀態,越過作物;越過作物后,凸輪進入回程段,擺桿在回位扭簧扭矩作用下帶動除草鏟回到閉合狀態進行株間除草。

2.2 生菜苗視覺識別與定位方法

目前苗草識別定位方法多采用機器視覺、光譜、近距離傳感器、接觸測量等[18-23]。近距離傳感器如光電、激光接近開關等雖然成本較低,操作方便[7, 17],但散葉生菜外形松散,傳感器安裝位置不佳極易造成識別失敗,造成除草鏟侵入傷苗;接觸測量方法[13]也不適應生菜葉片松軟易損特點,因此本文應用機器視覺對生菜精準識別定位,提前預判生菜位置和保護區域。每一個株間除草單體配有一個近距120°廣角攝像頭和樹莓派4B圖像處理設備,負責識別定位當前行的生菜苗。

注:為除草裝置前進速度,m·s-1;0、1、2、3分別為凸輪遠休止角、近休止角、推程角、回程角,rad;為凸輪轉動角速度,rad·s-1;為擺桿擺角,rad。

Note:is the forward speed of the weeding device, m·s-1;0,1,2,3are farthest dwell angle, nearest dwell angle, motion angle for rise travel and motion angle for return travel of camrespectively, rad ;is the angular speed of cam rotation, rad·s-1;is swing angle of swing rod, rad.

圖3 凸輪機構與避苗過程

Fig.3 Cam mechanism and the process of seedling avoidance

圖像背景信息主要包括田壟土壤、雜草、石塊等。考慮田間光照強度變化較大,因此本文采用CIE—Lab 顏色模型,其中a分量對綠色信息敏感,可明顯區分作物與土壤背景,同時降低超綠法在灰度化過程中土壤噪聲的干擾[18, 24]。圖4a為晴天中午的生菜圖像,圖4b為a分量灰度圖。

圖4中a分量區分界線明顯,采用最大類間方差自動閾值分割算法對a分量灰度圖二值化處理。為減少光照不均和土塊產生的噪聲影響,應用中值濾波對圖像進行平滑處理,并采用先開后閉運算,除去小面積雜草噪聲和填補前景作物內部小孔,結果如圖5所示。

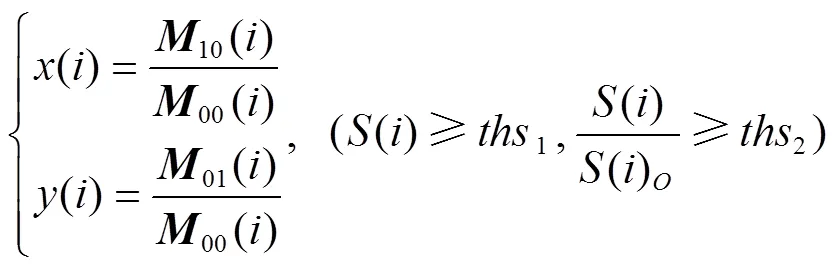

作物識別定位主要目標為作物輪廓提取、形心坐標和作物半徑信息計算,其主要干擾源為綠葉類雜草、鄰行生菜葉片。通過分析對比生菜和干擾源,發現兩者在面積、圓度等形態特征存在差異。計算圖5b中每一輪廓區域的面積,設定面積特征閾值1,去除殘留噪聲和一部分小型雜草。利用整株生菜和干擾源的形狀差別(雜草和鄰行生菜葉片多為修長狀態)設定形狀比例閾值2,計算輪廓區域面積與其最小包圍圓面積的比值,若小于設定的閾值,則認為是干擾,舍去。對篩選后的輪廓利用各階特征矩計算質心坐標(,),以質心坐標近似代替作物的形心,計算公式為

式中00()為第個輪廓的零階矩;10()為方向的一階矩;01()為方向的一階矩;()為輪廓內的像素個數;()為最小包圍圓內的像素個數。

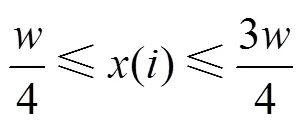

識別符合要求的作物坐標和保護半徑(最小包圍圓半徑)后,以除草裝置前進方向第一個顆生菜作為“避苗對象”,計算其與一對株間除草鏟中心的橫向距離和縱向距離。為降低計算中坐標變換產生的累計誤差,選擇在像素平面計算歐氏距離。在實際應用過程中考慮到牽引裝置的導航精度誤差和行種植直線度誤差,在同一視野范圍內水平方向會出現鄰行半顆左右作物,依賴面積和形狀濾波難以排除干擾,影響避苗對象的判斷,通過大量試驗,確定避苗對象形心橫坐標()需滿足條件:

式中為圖像寬度,像素。

若不滿足條件則判定為鄰行枝葉噪聲,舍棄,識別定位結果如圖5c所示,本文圖像處理系統的單幅圖像處理時間為30~35 ms。

2.3 凸輪擺桿機構關鍵參數確定

2.3.1 凸輪轉角分配

凸輪結構參數直接影響除草鏟運動軌跡,根據2.1節除草鏟運動過程分析,凸輪在遠休止段需完全越過作物,遠休止角0應滿足[17]:

式中S為凸輪轉過遠休止段,除草裝置前進的距離,m;為作物最大直徑,m。

根據圖2和圖3所示,除草鏟的最大張開距離1為

式中為除草鏟重心與旋轉主軸垂直距離,m;為除草鏟刀刃工作幅寬,m;為凸輪擺桿機構的擺角,rad。

2.3.2 擺桿運動規律和凸輪輪廓線設計

為降低除草鏟速度突變對土壤產生剛性沖擊,從而對生菜葉莖造成損傷,擺桿選用擺線運動(正弦加速度)規律,擺桿擺角隨凸輪運動角的運動公式為

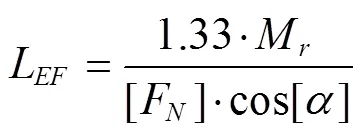

根據擺桿運動規律和機構尺寸確定凸輪基圓半徑0和機構中心距L,本文取L=60 mm,0=22 mm。考慮擺桿的動載荷影響,確定擺桿長度L和許用最大法向應力為

式中M為為擺桿的負載扭矩,N·m;[F]為凸輪輪廓與擺桿滾輪之間的許用法向推力,N;[]為許用壓力角,rad。

由式(6)可知,合理設計凸輪機構的中心距,可有效減小機構運行的法向推力,降低零件磨損,綜合考慮凸輪運動不失真及機構整體尺寸設計要求,取L=50 mm。利用計算機根據反轉法求出凸輪理論輪廓線,并求解最小內凹曲線段的曲率半徑選擇合適的滾輪半徑1尺寸,取1=8 mm。

2.3.3 除草鏟運動分析

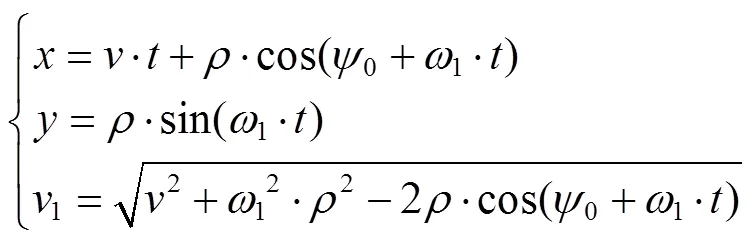

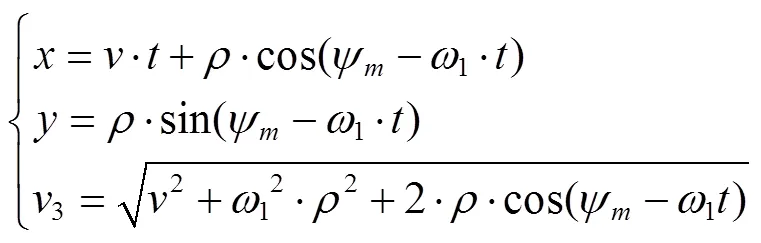

凸輪擺桿機構將電機連續旋轉運動轉化為除草鏟的開合擺動,除草鏟的行進軌跡直接影響避苗除草效果,因此需分析除草鏟的運動軌跡和絕對速度[17],確定凸輪最大轉速等參數,以指導電機減速比選型。除草鏟避苗過程中的運動由隨機架的前進運動和除草鏟繞主軸的旋轉運動合成,如圖6所示,以株間除草鏟重心為參考點,以凸輪主軸為原點,以前進方向為軸正向,建立除草鏟閉合、張開、避苗、回位4個狀態的運動數學模型如下:

點在閉合階段的運動軌跡和絕對速度0為

點在除草鏟張開階段的運動軌跡和絕對速度1為

點在避苗階段的運動軌跡和絕對速度2為

點在除草鏟回位階段的運動軌跡和絕對速度3為

式中1為擺桿旋轉角速度,rad/s;0為凸輪近休止段與擺滾輪接觸時擺桿的初始擺角,rad;為時間,s。

2.3.4 凸輪各工作段轉速與前進速度、作物保護區域半徑匹配

除草率和傷苗率不僅取決于識別定位的精度,也取決于凸輪各工作段轉速與前進速度的匹配關系,以覆蓋率1和侵入率2代替除草率和傷苗率作為評價指標[26],株間除草鏟在植株周圍的覆蓋面積越大,侵入植株保護區的范圍越小,除草效果越理想,如圖7所示。

1.除草鏟側鏟尖運動軌跡 2.作物保護區域 3.除草鏟 4.除草覆蓋區域 5. 除草未覆蓋區域

注:為除草鏟張開起點;為除草鏟張開終點;為除草鏟閉合起點;為除草鏟閉合終點;為除草鏟側刀尖;為生菜形心與的橫向偏差,m;為生菜形心與的縱向偏差,m;為作物保護區域半徑,m。

1. Side shovel tip movement trajectory 2. Crop protection area 3. Weeding shovel 4. Weeding covered area 5. Unweeding area

Note:isweeding shovel opening starting point;is weeding shovel opening end point;is weeding shovel closing starting point;is weeding shovel closing end point;is side tip of the weeding shovel;is horizontal deviation of lettuce centroid from, m;is longitudinal deviation of lettuce centroid from, m;is the radius of crop protection area, m.

圖7 避苗除草原理示意圖

Fig.7 Schematic diagram of the principle of seedling avoidance and weeding

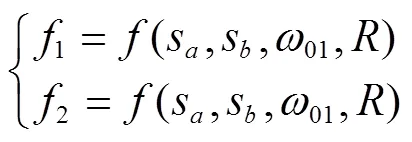

覆蓋率1和侵入率2受除草鏟在點、點、點、點的位置、凸輪在各工作段的旋轉角速度和作物保護區域半徑影響,以推程段為例,1和2的計算公式如 下:

式中s為點距離作物冠層中心水平距離,m;s為點距離作物冠層中心水平距離,m;01為推程段凸輪旋轉角速度,rad。

3 凸輪擺桿式生菜株間除草裝置控制系統

控制系統主控制器為STM32F407,讀取地輪編碼器的脈沖信息,計算株間除草裝置的前進速度,各株間除草單元圖像處理設備樹莓派4B作為從機,通過485通信Modbus協議接收主控制器下發的作業指令和前進速度。考慮到執行機構的控制精度,橫向驅動電機和除草驅動電機均采用直流無刷伺服電機,驅動器自帶位置閉環功能,樹莓派4B通過485通信下發動作指令,同時驅動器將電機轉速、位置以及狀態參數等信息回傳。

開始作業后,樹莓派4B接收攝像頭拍攝的圖像,對生菜和雜草進行識別,計算避苗對象的中心坐標位置和生菜保護區域半徑,并計算像素平面中生菜形心與株間除草鏟中心的橫向偏差和縱向距離。

株間除草末端相對作物行的橫向偏差應控制在不傷害作物的范圍內[7, 27-28],對行誤差過大會增加傷苗率,本文主要研究除草單體作業參數對試驗指標的影響,因此除草鏟在進入作物保護區域前通過橫移機構提前完成對行操作。橫移機構最大移動速度為62.5 mm/s,為提高除草鏟對行響應速度,橫向偏差采用比例控制,圖像實時更新反饋橫向偏差,為降低系統振蕩,當橫向偏差在8個像素(坐標轉換后實際偏差10 mm)內時,橫向驅動電機停止運行,通過多次田間預試驗,能夠保證較高的對行精度。

避苗過程中,樹莓派4B實時計算縱向偏差、保護區域半徑、并讀取除草裝置前進速度,確定凸輪從近休止端中心開始轉動的時刻,當除草鏟靠近生菜保護區域時凸輪轉動,控制除草鏟及時打開。由于圖像處理存在的延遲,會導致凸輪開始轉動的時間延遲,除草鏟侵入到作物保護區域,碰到生菜葉片,造成傷苗,需根據車速對保護區域半徑進行補償更新:

對隧道位移時間序列S(t),執行式(1)、式(2)所示步驟,就可以得到不同頻率小波變換下的隧道位移時變序列。高頻序列和低頻序列進行疊加,可以得到原始隧道位移序列。

1=+··1(13)

式中1為補償后的保護區域半徑,m;為像素坐標與實際距離的轉換系數;1為圖像處理時間,s。

通過多次預試驗,取0.8。同時根據凸輪運動角、機構傳動比和推導的凸輪速度匹配公式(12),計算凸輪各運動階段中電機的轉動圈數和轉動速度,控制株間除草電機轉動,保證除草鏟順利越過作物,駛出保護區域時及時關閉,株間避苗除草控制流程如圖8所示。

4 凸輪擺桿機構運動過程仿真驗證

為驗證凸輪擺桿機構的組合運動能否順利避苗,基于Solidworks對除草裝置進行虛擬裝配和運動學仿真分析,分析其運動軌跡和刀尖最大速度,同時計算輸入扭矩和功率,指導電機選型。對株間除草單體各零部件之間進行接觸定義,設置各部件間摩擦系數和阻尼,添加重力環境,并在擺桿臂上添加模擬負載扭矩。

凸輪主要需克服土壤阻力扭矩和扭簧扭矩,除草鏟在開合過程中受力是隨機波動的,受土壤性質、刀具尺寸、車速等因素影響,為保證擺桿滾輪在凸輪回程階段始終緊壓在凸輪上,扭簧扭矩應盡量大些,基于土壤阻力公式[17],選擇線徑2.5 mm、外徑25 mm、圈數6圈、120°的碳鋼扭簧,經大量預試驗測試,該扭簧滿足凸輪回程段運動不失真要求,根據選擇的扭簧計算回位扭矩。

在凸輪旋轉軸心添加旋轉馬達,方向為逆時針,取300 r/min,在前進方向上添加線性馬達,速度為0.8 m/s,橫桿長取0.13 m。選取一對除草鏟內側刀尖為觀測對象,其運動軌跡、絕對速度和旋轉馬達輸出扭矩仿真結果如圖9所示。

根據圖9a除草鏟的運動軌跡,除草裝置能夠順利避開作物。從圖9b中可以看出,除草鏟絕對速度最大幅值為2.23 m/s,低于4 m/s的要求;從圖9c中可以看出凸輪最大驅動扭矩應大于8.23 N·m,取安全系數為1.4,則電機額定輸出扭矩應不低于11.2 N·m。基于仿真結果,凸輪驅動電機選用翼志公司生產的伺服電機,并配有10:1的行星減速器減速增扭輸出,額定輸出轉速為350 r/min,額定功率400 W,額定扭矩12.7 N·m。

5 田間試驗

5.1 試驗條件

試驗在北京市通州區生菜種植溫室內進行,以移栽19 d的散葉生菜為對象進行株間除草試驗,試驗前5 d采用滴灌管澆水,土壤濕潤層5~8 cm。4行種植模式,壟寬140 cm,壟高13 cm,行距26~28 cm,株距27~30 cm,經測定生菜平均直徑在16 cm左右。試驗區域長10 m,出發準備區域長2 m,除草后停車區域2 m,試驗區域 6 m。試驗中雜草為自然生馬齒莧、牛筋草、薺菜等,密度為80~100株/m2,雜草直徑在0.5~2 cm之間,根深在3 cm以內。

除草裝置掛載于作業平臺后方,遙控控制作業平臺行駛。2臺株間除草機構間隔對2行生菜進行株間除草試驗,如圖10所示。

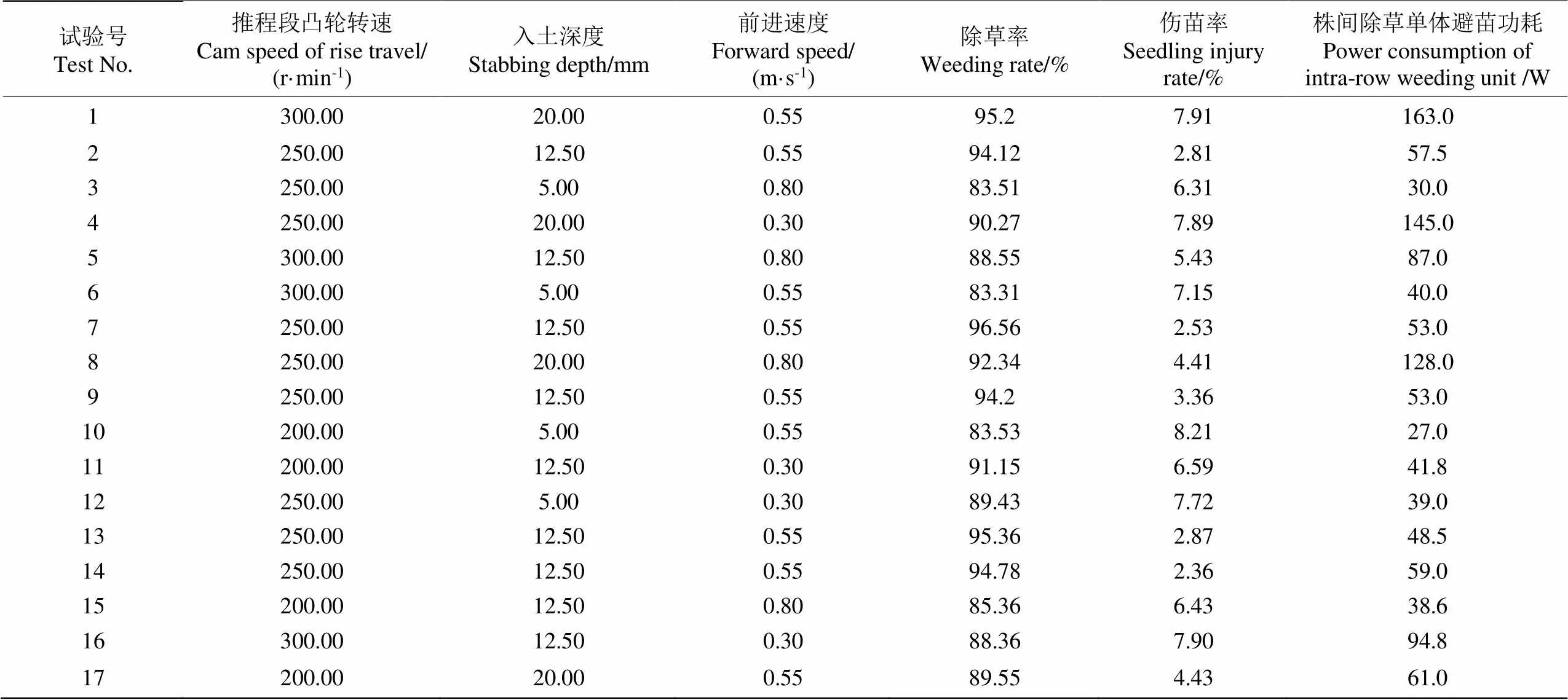

5.2 試驗方案

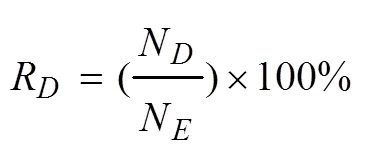

基于Box-Behnken Design 響應面分析法[29],選用三因素三水平的組合試驗方案,以除草裝置前進速度、推程段凸輪轉速、除草鏟入土深度作為試驗因素,選取除草率R、傷苗率R為試驗指標[7,10-14,30],由于溫室作業平臺依賴蓄電池供電,功耗問題是重要考慮因素,因此將除草單體功耗R也作為試驗指標,作業功耗通過直接讀取株間除草電機驅動器回傳的母線電壓和電流值計算。驗證各作業參數對株間除草裝置性能指標的影響,同時獲得試驗因素的最佳水平組合,各試驗指標計算公式為

式中N為株間除草后未被除去的雜草數量(雜草根部完全斷裂、雜草整體被掩埋或雜草根部被全部掀出地表視為除草成功);N為除草前雜草總數;N為除草后傷苗數(除草鏟碰傷生菜葉片即視為傷苗);N為除草前 生菜總數;1為試驗開始時刻;2為試驗結束時刻;為電機母線電壓,V;為電機母線電流,A;采樣頻率為30 Hz。

響應面優化的前提應包含各因素最佳的試驗條 件[31],擺動式除草裝置前進速度在1 m/s下傷苗率保持在較低水平[16-17],因此取0.3~0.8 m/s。為保證除草鏟迅速打開避苗,推程段凸輪轉速應盡可能高,取200~ 300 r/min。除草鏟入土深度進行單因素預試驗,取5~ 20 mm時除草效果較好。基于上述分析,設計各因素與水平,如表2所示,共進行17 組試驗,每組試驗均為單行生菜,試驗過程中僅統計株間(以生菜為中心,寬幅160 mm的區域)除草數據,每組進行3次重復取平均值,為了保證試驗的準確性,每次試驗選擇苗草分布規律相近的生菜行進行試驗,試驗數據如表3所示。整個試驗過程中記錄的除草單體除草伺服電機最大瞬時功率為272 W,對應凸輪轉速為300 r/min。

表2 試驗因素與水平

表3 試驗方案結果

5.3 試驗結果分析

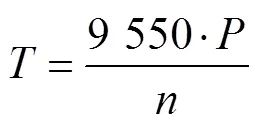

根據試驗過程中監測的電機峰值功率計算凸輪軸輸出峰值扭矩:

式中為伺服電機功率,kW;為工作轉速,r/min。

忽略電機減速器傳動過程中的功率損耗,凸輪軸輸出功率與電機功率相同,將數據帶入公式(17),計算得=8.66 N·m,略大于仿真結果。分析原因主要為實際土壤切削阻力大于仿真設計阻力,但未超出電機額定功率,整個除草過程中電機工作正常。

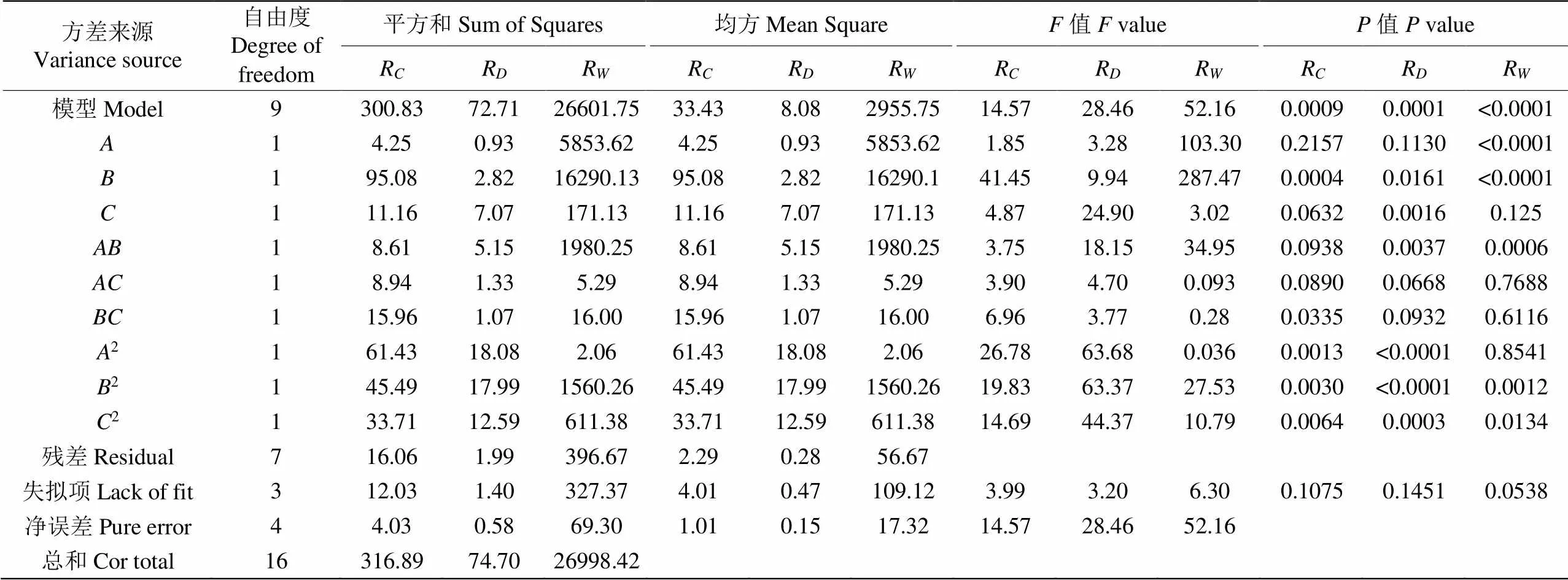

應用Design-Expert 8.0.6 軟件對表3試驗結果進行回歸分析,篩選出較為顯著的因素,得到各因素對除草率R、傷苗率R和除草單體平均功耗R影響的二次多項式回歸模型(編碼方程),如式(18)所示,并檢驗其顯著性,結果如表4所示。

式中分別代表推程段凸輪轉速、除草鏟入土深度、除草裝置前進速度的水平值。

由表4可知,3個回歸模型均極顯著(<0.01),失擬項均大于0.05,說明回歸模型的擬合程度高,能夠正確反映出除草裝置試驗指標與3個因素的關系。

對表4 中值分析可知,試驗因素對除草率影響從大到小依次為入土深度、除草裝置前進速度、推程段凸輪轉速;試驗因素對傷苗率影響從大到小依次為除草裝置前進速度、入土深度、推程段凸輪轉速。試驗因素對除草單體避苗功耗影響從大到小依次為入土深度、推程段凸輪轉速、除草裝置前進速度。為了進一步研究試驗因素及各因素交互作用對試驗指標的影響,運用響應面分析法,固定一個試驗因素為中間值水平,考察另外2個因素的交互作用和最佳參數范圍,響應曲面如圖11所示。

表4 試驗因素對除草率、傷苗率、株間除草單體功耗的顯著性檢驗

注:分別為推程段凸輪轉速、除草鏟入土深度、除草裝置前進速度的水平值,R為除草率、R為傷苗率,R為株間除草單體功耗。

Note:,andare the level values of the cam speed of the rise travel, the stabbing depth of the weeding shovel and the forward speed of the weeding device respectively;Ris the weeding rate;Ris the seedling injury rate;Ris the power consumption of theintra-row weeding unit.

除草率R的響應曲面呈凸曲面,從響應面的顏色變化趨勢及陡峭程度可以判別入土深度對R的影響程度相比前進速度更顯著。當保持入土深度不變時,R隨著行前進速度的增加先增大后減小,前進速度的最優范圍為0.54~0.6 m/s;當保持前進速度不變時,R隨著入土深度的增加先增大后減小,最優的入土深度在14.5~17 mm范圍內。當入土深度大于17 mm時,部分雜草根系長度小于入土深度,受除草鏟形狀尺寸和入土角度限制,雜草不易被破壞和翻出表土,導致除草效果變差。

傷苗率R的響應曲面呈凹曲面,固定一個試驗因素時,另一因素均存在使得R最低的最佳參數范圍。當保持推程段凸輪轉速不變時,前進速度的最優范圍為0.57~0.64 m/s;當保持前進速度不變時,推程段凸輪轉速的最優范圍為250~264 r/min。當車速增加時,除草鏟避苗動作變得頻繁,對土壤的沖擊力度提高,土壤阻力增大,除草鏟在開合避苗過程中易出現卡頓狀況,且車速增加對圖像識別和機構反應的靈敏度的要求也越高,均導致傷苗率提高,與目前大多數研究相吻合[13]。同時通過試驗數據可知,在高速作業狀態(前進速度大于 0.6 m/s)時,受其他因素誤差影響,根據理論值計算凸輪各工作段旋轉角速度的意義不大,應盡可能的提高凸輪轉速以防止傷苗。

從株間除草單體避苗功耗R的響應面可看出入土深度對R影響更顯著,當保持前進速度不變時,R隨著行入土深度的增加一直增加。當保持入土深度不變時,R隨著行前進速度的增加先減小后增大,分析原因為在初始前進速度增加時,除草鏟受拉力作用,絕對速度增加,張開阻力減小,凸輪驅動電機輸出功率降低,前進速度的最優范圍為0.52~0.58 m/s。

5.4 最優作業參數求解和試驗驗證

應用Design-Expert 8.0.6軟件對3個回歸模型進行分析并進行優化求解,低傷苗率是首要考慮因素,設置約束條件:

通過設置優化參數,獲得多組最優參數組合,考慮生菜實際株間除草低損傷作業要求,確定最佳參數組合為:推程段凸輪轉速242 r/min,除草鏟入土深度12.8 mm,除草裝置前進速度0.56 m/s,對應的仿真株間除草率為94.8%,傷苗率為2.71%,株間除草單體避苗功耗為51.1 W。對優化結果進行實地試驗驗證,進行3次試驗,試驗結果如表5所示,除草效果如圖12所示。

表5 試驗結果

試驗驗證與仿真結果基本一致,參數優化后,在保證除草效果前提下,除草單體功耗相對其他試驗組處于較低水平。同時由圖12可知,除草鏟覆蓋區域的雜草基本被清除,未被成功清除的雜草主要集中在作物保護區域內。

根據最優作業參數試驗效果測算,以單壟4行生菜為例,壟間距170 cm , 整機以0.56 m/s(約2 km/h)速度進行作業,4行同時進行株間除草,其作業效率可達0.346 hm2/h,基本滿足溫室生菜株間除草要求,但與國外部分株間除草設備穩定作業車速可達0.8 m/s以上仍有差距[4]。

6 結 論

1)本文針對溫室散葉生菜株間除草需求設計的凸輪擺桿式除草裝置,采用機器視覺,對作物進行識別定位、確定作業保護區域,通過凸輪擺桿和扭簧回位機構將電機的連續旋轉運動轉化為擺桿的往復運動,進而帶動株間除草鏟開合,進行避苗除草,在低傷苗率的條件下可有效清除生菜株間雜草。

2)基于響應面分析法,進行了三因素三水平的組合試驗,使用Design-Expert 8.0.6 軟件對結果進行數據回歸分析和顯著性檢驗,結果表明除草鏟入土深度對除草率影響最顯著(<0.01),前進速度對傷苗率影響最顯著(<0.01),推程段凸輪轉速和除草鏟入土深度對單體平均功耗影響最顯著(<0.01)。

3)對試驗性能指標回歸模型進行優化求解,確定最佳組合為:推程段凸輪轉速為 242 r/min,除草鏟入土深度12.8 mm,除草裝置前進速度為0.56 m/s,并進行了試驗驗證,實際作業除草率為93.22,傷苗率僅為2.87%,株間除草單體避苗功耗為55.2 W,作業效率0.346 hm2/h,可為實際生產應用和產品優化升級提供參考。

由田間試驗作業效果和試驗數據分析,除草鏟的結構尺寸及入土角度對性能指標均有影響,增加除草鏟寬度和表面積,可增大除草覆蓋面積,但受其他作業參數的耦合影響,除草率和傷苗率難以預測,需綜合考慮并優化除草鏟結構,進行田間試驗驗證,進一步提高生菜株間除草效果。

[1] 呂威,董黎,孫宇涵,等. 淺談國內外雜草控制方法[J]. 中國農學通報,2018,34(11):34-39.

Lu Wei, Dong Li, Sun Yuhan, et al. Weed control methods at home and abroad[J]. Chinese Agricultural Science Bulletin, 2018, 34(11): 34-39. (in Chinese with English abstract)

[2] Fountas S, Mylonas N, Malounas I, et al. Agricultural robotics for field operations[J]. Sensors, 2020, 20(9): 2672.

[3] 傅雷揚,李紹穩,張樂,等. 田間除草機器人研究進展綜述[J]. 機器人,2021,43(6):751-768.

Fu Leiyang, Li Shaowen, Zhang Le, et al. Research progress on field weeding robots: A review[J]. Robot, 2021, 43(6): 751-768. (in Chinese with English abstract)

[4] Machleb J, Peteinatos G G, Kollenda B L, et al. Sensor-based mechanical weed control: Present state and prospects[J]. Computers and Electronics in Agriculture, 2020, 176: 105638.

[5] 苗榮慧,楊華,武錦龍,等. 基于圖像分塊及重構的菠菜重疊葉片與雜草識別[J]. 農業工程學報,2020,36(4):178-184.

Miao Ronghui, Yang Hua, Wu Jinlong, et al. Weed identification of overlapping spinach leaves based on image sub-blockand reconstruction[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(4): 178-184. (in Chinese with English abstract)

[6] Trygve U, Frode U, Anders B, et al. Robotic in-row weed control in vegetables[J]. Computers and Electronics in Agriculture, 2018, 154: 36-45.

[7] 陳子文,張春龍,李南,等. 智能高效株間鋤草機器人研究進展與分析[J]. 農業工程學報,2015,31(5):1-8.

Chen Ziwen, Zhang Chunlong, Li Nan, et al. Study review and analysis of high performance intra-row weeding robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 1-8. (in Chinese with English abstract)

[8] Kumar S P, Tewari V K, Chandel A K, et al. A fuzzy logic algorithm derived mechatronic concept prototype for crop damage avoidance during eco-friendly eradication of intra-row weeds[J]. Artificial Intelligence in Agriculture, 2020, 4: 116-126.

[9] Tillett N D, Hague T, Grundy A C, et al. Mechanical within-row weed control for transplanted crops using computer vision[J]. Biosystems Engineering, 2008, 99(2): 171-178.

[10] 黃小龍,劉衛東,張春龍,等. 苗間鋤草機器人鋤草刀優化設計[J]. 農業機械學報,2012,43(6):42-46.

Huang Xiaolong, Liu Weidong, Zhang Chunlong, et al. Optimal design of rotating disc for intra-row weeding robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(6): 42-46. (in Chinese with English abstract)

[11] 馬锃宏,李南,王漢斌,等. 溫室株間電驅鋤草機控制系統設計與試驗[J]. 農業機械學報,2015,46(1):89-93.

Ma Zenghong, Li Nan, Wang Hanbin, et al. Control system for electric dive intra-row weeding[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(1): 89-93. (in Chinese with English abstract)

[12] 陳子文,李南,孫哲,等. 行星刷式株間鋤草機械手優化與試驗[J]. 農業機械學報,2015,46(9):94-99.

Chen Ziwen, Li Nan, Sun Zhe, et al. Optimization and experiment of intra-row brush weeding manipulator based on planetary gear train[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 94-99. (in Chinese with English abstract)

[13] 賈洪雷,李森森,王剛,等. 中耕期玉米田間避苗除草裝置設計與試驗[J]. 農業工程學報,2018,34(7):15-22.

Jia Honglei, Li Sensen, Wang Gang, et al. Design and experiment of seedling avoidable weeding control device for intertillage maize [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 15-22. (in Chinese with English abstract)

[14] 胡煉,羅錫文,嚴乙桉,等. 基于爪齒余擺運動的株間機械除草裝置研制與試驗[J]. 農業工程學報,2012,28(14):10-16.

Hu Lian, Luo Xiwen, Yan Yi'an, et al. Development and experiment of intra-row mechanical weeding device based on trochoid motion of claw tooth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(14): 10-16. (in Chinese with English abstract)

[15] 陳樹人,張朋舉,尹東富,等. 基于LabVIEW的八爪式機械株間除草裝置控制系統[J]. 農業工程學報,2010,26(增刊2):234-237.

Chen Shuren, Zhang Pengju, Yin Dongfu, et al. Control system of eight claw intra-row mechanical weeding device based on LabVIEW[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(Supp.2): 234-237. (in Chinese with English abstract)

[16] Pérez-Ruíz M, Slaughter D C, Fathallah F A, et al. Co-robotic intra-row weed control system[J]. Biosystems Engineering, 2014, 126: 45-55.

[17] 周福君,王文明,李小利,等. 凸輪搖桿式擺動型玉米株間除草裝置設計與試驗[J]. 農業機械學報, 2018,49(1):77-85.

Zhou Fujun, Wang Wenming, Li Xiaoli, et al. Design and experiment of the cam rocker swing intra-row weeding device for maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(1): 77-85. (in Chinese with English abstract)

[18] Wang A, Zhang W, Wei X. A review on weed detection using ground-based machine vision and image processing techniques[J]. Computers and Electronics in Agriculture, 2019, 158: 226-240.

[19] Raja R, Slaughter D C, Fennimore S A, et al. Crop signalling: A novel crop recognition technique for robotic weed control[J]. Biosystems Engineering, 2019, 187: 278-291.

[20] Elstone L, How K Y, Brodie S, et al. High speed crop and weed identification in lettuce fields for precision weeding[J]. Sensors, 2020, 20(2): 455.

[21] Islam N, Rashid M M, Wibowo S, et al. Early weed detection using image processing and machine learning techniques in an australian chilli farm[J]. Agriculture, 2021, 11(5): 387.

[22] Raja R, Nguyen T T, Slaughter D C, et al. Real-time weed-crop classification and localisation technique for robotic weed control in lettuce[J]. Biosystems Engineering, 2020, 192: 257-274.

[23] 孫俊,何小飛,譚文軍,等. 空洞卷積結合全局池化的卷積神經網絡識別作物幼苗與雜草[J]. 農業工程學報,2018,34(11):159-165.

Sun Jun, He Xiaofei, Tan Wenjun, et al. Recognition of crop seedling and weed recognition based on dilated convolution and global pooling in CNN[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(11): 159-165. (in Chinese with English abstract)

[24] 陳子文,李偉,張文強,等. 基于自動Hough變換累加閾值的蔬菜作物行提取方法研究[J]. 農業工程學報,2019,35(22):314-322.

Chen Ziwen, Li Wei, Zhang Wenqiang, et al. Vegetable crop row extraction method based on accumulation threshold of Hough Transformation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(22): 314-322. (in Chinese with English abstract)

[25] 韓豹,申建英,李悅梅. 3ZCF-7700型多功能中耕除草機設計與試驗[J]. 農業工程學報,2011, 27(1):124-129.

Han Bao, Shen Jianying, Li Yuemei. Design and experiment on 3ZCF-7700 multi-functional weeding-cultivating machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 124-129. (in Chinese with English abstract)

[26] 孫哲,張春龍,馬瑤瑤,等. 擺動式間苗機器人鋤刀優化設計與試驗[J]. 農業機械學報,2017,48(9):70-75.

Sun Zhe, Zhang Chunlong, Ma Yaoyao, et al. Optimal design and experiment of thinning hoe for swing motion thinning robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 70-75. (in Chinese with English abstract)

[27] Reiser D, Sehsah E S, Bumann O, et al. Development of an autonomous electric robot implement for intra-row weeding in vineyards[J]. Agriculture (Basel), 2019, 9(1): 18-30.

[28] Melander B, Lattanzi B, Pannacci E. Intelligent versus non-intelligent mechanical intra-row weed control in transplanted onion and cabbage[J]. Crop Protection, 2015, 72: 1-8.

[29] 于暢暢,徐麗明,王慶杰,等. 籬架式栽培葡萄雙邊作業株間自動避障除草機設計與試驗[J]. 農業工程學報,2019,35(5):1-9.

Yu Changchang, Xu Liming, Wang Qingjie, et al. Design and experiment of bilateral operation intra-row auto obstacle avoidance weeder for trellis cultivated grape[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(5): 1-9. (in Chinese withEnglish abstract)

[30] 韓豹,郭暢,高英玲,等. 大豆株間除草單體機構及關鍵部件設計與試驗[J]. 農業機械學報, 2020,51(6):112-121.

Han Bao, Guo Chang, Gao Yingling, et al. Design and experiment of soybean intra-row weeding monomer mechanism and key components[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(6): 112-121. (in Chinese with English abstract)

[31] 陳超鵬,全偉,吳明亮,等. 基于離散元法的油菜移栽垂直入土式成孔部件參數優化[J]. 湖南農業大學學報:自然科學版,2019,45(4):433-439.

Chen Chaopeng, Quan Wei, Wu Mingliang, et al. Parameter optimization of vertical soil-filling hole-forming parts for rapeseed transplantation based on discrete element method[J]. Journal of Hunan Agricultural University: Natural Sciences, 2019, 45(4): 433-439. (in Chinese with English abstract)

Design and experiments of the cam swing rod intra-row weeding device for lettuce farm

Wang Shuo, Su Daobilige, Wang Zimeng, Jiang Yiyu, Zhang Lina, Tan Yu※

(100083)

An intra-row weeding is highly required for the lettuce that is transplanted in a greenhouse. However, the general weeding machine cannot fully access the greenhouse environment in recent years. Particularly, the normally soft and loose leaves are also easy to damage, due to the typically higher planting density of lettuce in the greenhouse. Therefore, the 2-3 intra-plant weeding has posed a great challenge on the large-scale lettuce production. It is also necessary to realize automatic weeding operations with low damage and low power consumption, rather than manual weeding at present. In this study, a lightweight electric weeding device was developed for the intra-row weeding in a lettuce farm using a cam swing mechanism. The rotation speed was also real-time calculated for each working section of the cam, according to the vehicle speed and the crop protection radius. A motor was then utilized to drive the reciprocating movement of the pendulum rod for the precise rotation of the cam, thereby controlling the opening and closing of a pair of weeding blades. As such, an accurate separation was realized for the seedlings and weeding between lettuce plants. Furthermore, a machine vision system was also selected to accurately locate the lettuce seedlings, further to determine the protection area of the operation, particularly for the less damage to the seedlings, while the higher coverage rate of weeding. Alternatively, the cam structure directly determined the moving trajectory of the weeding shovel. Therefore, the dynamics of cam swing was analyzed to determine the outline size of the cam, including the farthest or nearest dwell angle, and the moving angle for rising or returning travel of the cam. Then, a weeding device was simulated to validate the combined motion of the weeding shovel, in terms of virtual assembly and kinematics using Solidworks software. The simulation demonstrated the motion trajectories and the maximum speed of the tool tip. The selection of motor was also derived from the input torque and power after simulation. Finally, field experiments were carried out, where the forward speed of the weeding device, the speed of the cam in the pushing section, and the depth of weeding shovel in soil were taken as the experimental factors, whereas, the injury rate on the seedling, the weeding rate, the power consumption of intra-row weeding unit were taken as experimental indexes. The response surface method (RSM) was also adopted to carry out a combined field test of three factors and three levels, with emphasis on the interaction of various factors on the performance indicators of the operation. The results showed that the depth of the weeding shovel in the soil presented the most significant effect on the weeding rate (<0.01), while the forward speed presented the most significant effect on the damage rate to seedlings (<0.01), and the cam speed and the depth of weeding shovel presented the most significant effect on the average power consumption (<0.01). An optimal combination of operating parameters was achieved, where the cam rotation speed of 242 r/min, the soil penetration depth of 12.8 mm, and the forward speed of 0.56 m/s. In this case, all performance indicators were essentially satisfied the functional requirements of lettuce weeding, where the weeding rate achieved 93.22%, while the seedling damage rate was 2.87%, and the average power consumption of single seedling avoidance was 55.2 W. Taking the single-ridge and four-row lettuce as an example, the four rows of weeding were carried out, where the distance between two ridges was 170 cm. Correspondingly, the operating efficiency reached 0.346 hm2/h, when the whole machine was operated at a speed of 0.56 m/s (about 2 km/h). The feasible device can also effectively relieve the burden of weeding in a lettuce farm.

automatic; machine vision; lettuce; intra-row weeding; cam swing rod

10.11975/j.issn.1002-6819.2021.21.005

S224.1+5

A

1002-6819(2021)-21-0034-11

王碩,蘇道畢力格,王子蒙,等. 凸輪擺桿式生菜株間除草裝置設計與試驗[J]. 農業工程學報,2021,37(21):34-44.doi:10.11975/j.issn.1002-6819.2021.21.005 http://www.tcsae.org

Wang Shuo, Su Daobilige, Wang Zimeng, et al. Design and experiments of the cam swing rod intra-row weeding device for lettuce farm[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(21): 34-44. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.21.005 http://www.tcsae.org

2021-07-16

2021-10-19

國家重點研發計劃(2016YFD0700302);世界頂尖涉農大學合作種子基金項目(1071-00110501)

王碩,博士生,研究方向為機電一體化。Email:wangshuo9707@163.com

譚彧,博士,教授,研究方向為機電一體化。Email:tanyu@cau.edu.cn