錨桿支護方案設計研究

許 計

(晉能控股煤業集團挖金灣煤業有限責任公司, 山西 大同 037003)

引言

錨桿支護是一種可以加固圍巖、加強圍巖承載力、提升圍巖強度的主動支護方法,具有效果好、成本低、可提高綜放面生產效率等特點[1-2]。隨著礦井支護技術的不斷發展,錨桿支護技術也得到了長足的發展。現階段的錨桿支護技術方法主要有工程經驗法與類比法兩類,但該設計方法主觀性強、隨意性大、設計結果準確性較低。某礦使用的錨桿支護方法具有強度低、剛度差等特點,與煤礦巷道圍巖結合度較差,無法發揮圍巖本身的承載作用,且支護與維護費用高,巷道變形與穩定性差。因此該煤礦進行了錨桿支護設計系統優化研究,以期對企業的高效生產有所幫助。

1 錨桿支護設計系統機理分析

錨桿支護設計機理分析是圍巖控制方法中的重要一環,國內外依據不同的地質條件研究出不同的支護理論與方法[3]。在煤礦井下生產中,錨桿支護已成為煤礦支護中的重要方法。巷道錨桿支護的作用機理主要有兩大類,分別為徑向錨固力作用機理與軸向錨固力作用機理。本節分別對其進行分析,并對兩種約束之間的聯系進行研究。

1.1 徑向錨固力作用機理分析

錨桿支護的徑向約束力是指當巖層沿著節理裂隙與層面產生相對運動時,對錨桿支護的桿體與錨固劑產生剪切力,桿體與錨固劑則對巖層的相對運動產生反作用力而產生約束的力。錨桿的徑向約束使巖層的相對運動受到限制,改變了巖石的應力狀態,使巖石的巖體強度得以提高。錨桿支護桿體的剪切力最大載荷公式為:

式中:Q 為桿體的剪切力最大載荷,kN/m2;d 為錨桿直徑,mm;φb為錨桿剪切強度,MPa。

1.2 軸向錨固力作用機理分析

錨桿支護的軸向約束力是指當巖石發生膨脹或在錨桿支護安裝時,錨桿需施加預緊力拉伸,錨桿在該狀態下使巖石與桿體產生結合,對巖層造成反作用力而產生的約束力。錨桿支護桿體的最大拉斷載荷計算公式為:

式中:p 為桿體的最大拉斷載荷,kN/m2;d 為錨桿直徑,mm;εb為錨桿拉斷強度,MPa。

1.3 徑向與軸向約束力聯系分析

徑向與軸向約束力的作用示意圖如圖1 所示。在實際的錨桿支護約束作用中,徑向與軸向的約束往往是同時發生的,兩作用力相互疊加,彼此作用。錨桿桿體會對巖石層面和裂隙的相對運動產生控制作用。當錨桿桿體與作用力面的相互夾角為一定的銳角角度時,錨桿桿體會因層面與裂隙的錯動而拉伸,此時錨桿的控制作用最好;而當該情況正好相反時,即錨桿桿體進行反方向傾斜,那么巖層與裂隙的錯動會使錨桿桿體發生壓縮,則錨桿的控制作用變差。

圖1 錨桿支護約束作用力示意圖

錨桿支護桿體所受的剪切最大強度為桿體的抗剪阻力與軸向約束力對剪切面所產生正應力造成的摩擦阻力之和。通過計算機進行數值模擬,并結合現場的實踐觀察勘測分析可知,錨桿支護的支護作用是由巷道圍巖的層面、破裂面等圍巖弱面的剪切運動產生的阻力而提供的。當錨桿支護方法的軸向約束力較大且剪切力作用面上的正壓力也較高時,錨桿支護對剪切錯動的控制效果并不明顯,但當剪切力作用面上的正壓力較低時,錨桿支護的約束效果較佳,控制效果明顯。

2 錨桿支護方案設計

本文運用系統設計的方法對錨桿支護進行設計,以地質力學特征分析為研究基礎,結合多種設計方法對巷道錨桿進行設計[4]。本方法主要分為四大階段:第一階段為力學分析評估,主要是對煤礦巷道進行數據收集與分析,對巷道的巖石穩定性進行合理評估;第二階段為初始設計階段,依據第一階段的資料收集與合理評估,確定錨桿支護的強度需求,確定支護方案;第三階段為現場勘查監測階段,依據初始設計方案對錨桿支護的各項指標進行實地觀測;第四階段為反饋修正階段。依據具體的實地檢測,對不合理的設計參數進行針對性修改,并不斷進行試驗,找出最佳的設計方案。

2.1 地質力學評估

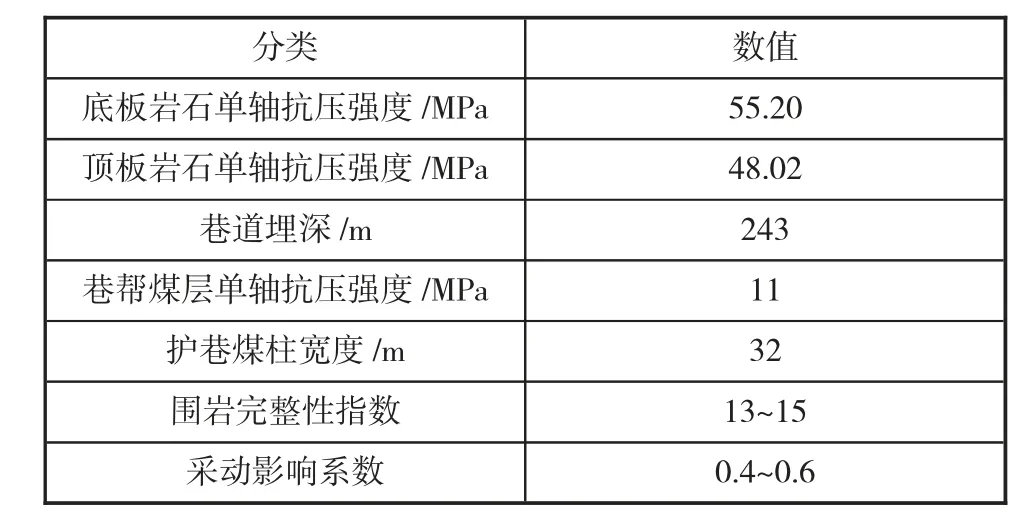

地質力學的評估主要分為兩大步:第一是對主煤層進行巖石試樣收集,并進行相應的力學試驗,以獲得煤礦巖石的實際參數,為后續的研究奠定基礎;第二步為對巖體的裂隙與地下水情況進行實地考察,將各種情況進行綜合評估后,依據評估結果對設計參數進行分析修正,得出適用于支護設計的力學參數。對某礦進行地質力學評估后,得出的參數如表1 所示。

表1 地質力學評估參數

2.2 初始支護設計

由評估參數可知,該煤礦埋深較大,煤礦進行挖掘施工后,巷道處在高應力的施工環境之下,支撐壓力由于兩幫作用的效應使其最大應力數值高達48 MPa,高應力的巷道會產生范圍較廣的塑性變形,使巷道變形明顯,需進行相關支護。依據上述力學分析與相關規范可知,該煤礦的頂板屬于不穩定頂板,故本文選用錨桿、鋼帶加金屬網的支護方案。

依據過往的設計研究經驗可知,錨桿的初始錨固力應大于40 kN,錨桿與兩幫夾角應在15°~30°的范圍之內,本文擬通過計算的方式來確定錨桿支護的各設計參數。

2.2.1 錨桿長度

該煤礦為矩形巷道,可分為彈性圈與非彈性區兩部分,理想狀態下巷道破壞分布示意圖如圖2 所示。

圖2 理想狀態下巷道破壞分布示意圖

式中:L 為錨桿長度,m;a1為頂板非彈性深度,m;L0為外露長度,m;L1為入巖層的錨桿長度,m。

通過對頂錨桿現場進行實際勘探可知,a1為1.35 m,錨桿外露長度L0為0.1 m,入巖層的錨桿長度L1為0.5 m,由此可得出L=1.95 m。那么,頂錨桿長度應大于所計算的L 值。因此,頂錨桿的長度數值可取為2 m、2.2 m、2.4 m。同理,幫錨桿具體數據為:a2=0.9 m,L0=0.2 m,L1=0.6 m,通過計算可得L=1.7 m,則幫錨桿長度數值可取為1.8 m、2 m、2.2 m。

2.2.2 錨桿直徑

錨桿直徑主要與錨桿所受壓力及其所用材料的抗拉強度有關。依據承載力與錨固力等強度原則,可得其計算公式為:

式中:d 為錨桿直徑,mm;Q 為錨桿約束力,kN;ω 為抗拉強度,MPa。

由于錨固力Q 值應大于40 kN,依據過往經驗,此處Q 值取為50 kN,錨桿材料選用樹脂錨桿,其抗拉強度ω 值為335 MPa。通過計算可得,錨桿直徑為13.58 mm,因此,錨桿直徑數值可取為16 mm、18 mm、20 mm。

2.3 現場實測與修正反饋

確定錨桿支護方案后,結合巷道的實際生產狀況,將支護方案應用于實際的支護生產中,在工作面的推進方向布置三個觀測面,以檢測支護方案的實際支護效果。

對錨桿支護方案進行實測后發現,幫錨桿與頂錨桿拉拔力差別較小且大于60 kN,符合支護要求;錨桿與錨索所受軸力加大了3 倍,兩幫加固情況得以提升;巷道幫部位移較小,錨桿支護作用明顯。由上述研究可知,本文所涉及的錨桿支護方案符合支護需求,支護效果明顯,穩定性較高。因此,該支護方案可行性強,具有較好的實際運用價值。

3 結語

錨桿支護已廣泛應用于厚煤層回采巷道支護中,運用系統設計的方法對錨桿支護方案進行優化改進后,解決了傳統錨桿支護強度低、剛度差等支護問題,摒除了傳統設計方法主觀性強、隨意性大等問題,使圍巖的穩定性與自身承載力得以進一步提高[5]。同時,改善了支護環境,降低了支護成本,為錨桿支護技術發展積累了經驗,提高了煤礦企業的安全生產效率。