機電自動化技術在煤礦掘進工作面中的應用分析

鄔建斌

(山西焦煤西山煤電(集團)有限責任公司馬蘭礦, 山西 古交 030205)

引言

隨著物聯網信息技術的發展,機電自動化技術在掘進工作面應用的過程中,極大地提升了煤礦掘進工作面整體的生產效率和質量,在很大程度上推動了煤礦掘進工作面的智能化發展。因此,對機電自動化技術在煤礦掘進工作面中的應用進行分析有著較為重要的意義。

1 機電自動化技術在煤礦掘進工作面中的應用系統

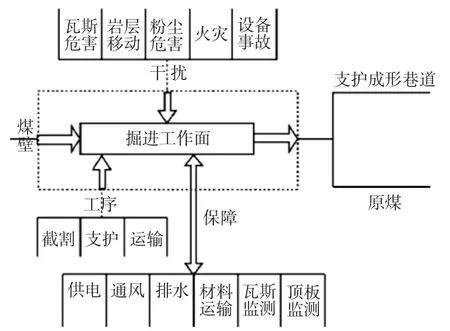

在煤礦掘進工作中,機電自動化技術應用到其中,對于提升掘進工作面整體的質量有著明顯的作用。在機電自動化技術應用到煤礦掘進中時,應當將掘進巷道作為一個整體來看待,將各種類型的機電設備作為控制對象,將煤壁設置為具體的輸入數值,將原煤、煤巷等設置為輸出數值,在具體研究時,其中會形成較多信號,如可以測量但是不能控制、不可以測量同時又不能控制、既可以控制又可以測量的信號[1]。之所以會出現這些信號,主要與很多工序有著直接的關系,例如與掘進工作面頂板管理的方式、地質勘察結果、排水及運輸等方面,圖1 是巷道掘進工作面整體的系統圖。通過圖1 可以較為清晰地掌握巷道掘進工作面整個系統情況。

圖1 巷道掘進工作面整個系統圖

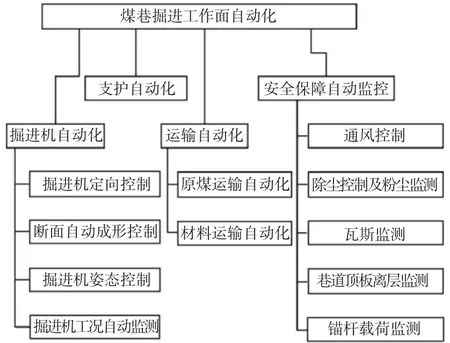

因為煤層整體的復雜性較強,特別是表現出多樣性,再加上若屬于煤層巷道,巷道整體變化相對較大,所以,很多巷道選擇使用單巷道掘進的方式,使用到的掘進設備多數為懸臂式掘進機器。同時,從掘進工作來看,受到外界環境的影響相對較大,所以,在完成了掘進之后,技術人員應當采取錨網、錨桿等聯合支護的方式。若選擇液壓支護方式,將出現支護、掘進不匹配的問題[2]。通過對掘進工作面整個系統運行情況來看,對于機電自動化技術在掘進工作中的情況,可確定出掘進工作整體的系統范圍。圖2是掘進工作面機電自動化范圍圖。

圖2 掘進工作面機電自動化圖

2 機電自動化技術在煤礦掘進工作面中的具體應用

2.1 巖層識別技術

在工作面掘進過程中,巖層識別的情況會直接對煤礦開采的效率等方面產生直接的影響,掘進機械具體的負荷情況,會對巖層、煤層硬度識別能力等產生較大的影響,最終體現在掘進機械的運行速度上。在對巖層、煤層等進行切割時,掘進機械內液體壓力、油缸旋轉及電壓、電流等均會表現出較大的不同,從而對煤巖層整體的識別產生較大的影響。在具體識別的過程中,識別功能主要通過截割不同參數,從而對煤巖層界面實現精準判斷。在截割工作中,會根據煤巖層的參數實現精準識別。例如,在沿著巷道底板掘進時,若在底板上形成了截割軌跡,若有巖石出現,則能夠判斷屬于夾矸,這時機電設備可自動對電磁比例閥進行調節,從而推動截割工作順利開展。若在對底板進行截割時,遇到了巖石,則能夠判斷屬于底板,則能對天宮截割頭進行作業,直到遇見煤層。

2.2 自動截割技術

在掘進機工作的過程中,通過自動截割技術與運動控制技術、傳感器技術、數控加工技術等方面的有效結合,以全部掌握掘進機工作過程中截割頭的實際位置,再通過導航、截割規矩等,實現對掘進機工作情況的實時掌握[3]。在掘進機工作過程中,主要包含對心、偏心兩種情況,若處于對心作業狀態,技術人員需根據操作流程開展相關的操作即可,若掘進機在工作的過程中,出現了不平衡傾覆力的影響,在位置等方面會出現較大的偏離,其中會出現較大的振動、噪聲等。所以,在出現這些問題后,技術人員應當根據機電自動化技術,通過對截割面軌跡、參數等進行調整的方式,保證截割頭按照設計開展作業施工。同時,為了有效提升作業工作開展的精準度,應當采取DSP 運動控制的方式,實現對掘進作業的閉環控制。例如,對于設定的截割尺寸大小,從截割的范圍出發,技術人員通過回轉臺中心的方式,對巷道橫斷面進行切削,按照圓形投影的方式,切割出對應的范圍。

2.3 自動監控技術

雖然煤礦整體的安全系數相對于先前有了較大的提升,但是整體仍屬于高危行業,因此,在掘進工作中,技術人員應當通過機電自動化技術實現對掘進工作面機電設備的全面監控。因為當前我國很多煤礦已經進入深井開采中,開采的深度多數超過了600 m,整體工作的環境較為復雜。為了提升掘進工作安全性,應當精準地掌握掘進工作面掘進的實際速度、孔隙水壓力等,采取針對性的措施,對掘進工作面進行全面監控,通過機電自動化技術,監控設備將相關的信息傳輸到礦井信息控制中心,技術人員根據采掘工作面實際的情況,作出對應的調控。若出現了工作面環境較大變化而影響到掘進工作安全性的問題,技術人員應當將信息及時提醒相關人員,讓相關人員及時撤出,防止在掘進過程中出現安全事故。在對掘進工作面進行監控時,可通過機電自動化檢測技術中的組態軟件實現對可編程控制器的全面掌握,從而實現更為全面的監控。主要功能是對掘進工作面產生的數據進行整理、存儲及顯示等,對于其中使用到的下位機,主要是通過PLC 與基站控制,通過使用計算機軟件實現人和機器的有效互動,實現全面監控的效果[4]。

2.4 掘錨一體化技術

在巷道掘進的過程中,通常需要搭建各種類型的臨時支護。從傳統支護情況來看,一般會采用“一掘一支”的方式,在這種模式下,支護工作與掘進工作是分離的,對作業整體質效帶來的負面影響較為明顯。所以,技術人員需要花費更多的時間,勞動的強度也相對較大,非常容易出現疲勞的問題,也必然增加了作業的危險性。所以,為了全面提升綜掘的整體效率,對整個掘進技術可通過機電自動化技術進行針對性的優化,通過在掘進機械上安裝錨護裝置的方式,在不退機的前提下,實現對頂板錨桿、幫部錨桿的有效支護。這種配套錨護主要包含有分流集閥、管理、換向閥及伸縮油缸、降油缸等。主要的工作原理是將掘進機中自身液壓控制系統全部調整到掘進作業工作中,從而實現對頂部錨桿、幫部錨桿的有效支護。在支護過程中,對掘進施工整體的影響較小,切換也相對較為便捷。

2.5 掘進機自動糾偏技術

為了確保掘進機在工作的過程中,能夠沿著巷道中心線持續推進,防止出現偏移的問題,在掘進機進入下個工作環節后,應當在機電自動化技術下實現自動糾偏。是否可以實現自動糾偏的效果,應當從方向、位置等方面進行判斷。在其中可使用三維電子羅盤儀,從而對掘進機方向進行針對性的判斷,主要是通過對掘進機方向夾角進行判斷的方式,將巷道中心線與掘進機中線之間所形成角度偏差進行判別,并將這些作為基礎,通過激光指示儀實現對方向的有效糾正,從而實現對掘進機方向的有效控制。對于兩者出現的位置偏差情況,可選擇使用超聲波測距離儀器,選擇使用超聲波回聲測距、精準測量等方式,對其中出現的誤差進行測量,再利用二軸傾角傳感器檢測水平面和機身俯仰角是否沿著預設的位置掘進,還可以通過比例電磁閥、行走馬達和PLVC 單元調整掘進機掘進的位置和方向[5]。

3 結語

在煤礦掘進的過程中,將機電自動化技術應用其中,對于提升掘進質量和效果有著較為明顯的作用。但是從當前機電自動化技術在掘進工作面的具體應用情況來看,在很多方面還有著較大的提升空間,因此,這就需要煤企充分認識到當前掘進工作存在的不足之處,推動機電自動化技術更為高質高效地應用到掘進工作中。