帶式輸送機變頻節能控制系統設計實現

史晉岳

(山西西山晉興能源有限責任公司斜溝煤礦, 山西 呂梁 033602)

引言

帶式輸送機最早在19 世紀末一經出現,因其運輸距離長、運送速度高、運送量大的特點,被廣泛應用于采礦、港口、冶金等領域的運輸中。隨著輸送任務的不斷變化,帶式輸送機消耗的能源也在不斷增大,實現帶式輸送機節能運行,助力我國節能減排戰略已成為當下研究的熱點[1]。針對帶式輸送機運行過程中反映的問題,利用神經網絡建立以輸送速度、輸送運量、輸送功率相結合的節能控制系統,通過對帶式輸送機的指標的監測,將指標數據反饋至PLC和變頻器控制系統,從而依據不同的輸送量來調節輸送速度,實現帶式輸送機變頻節能控制。

1 帶式輸送機變頻節能控制系統的整體設計

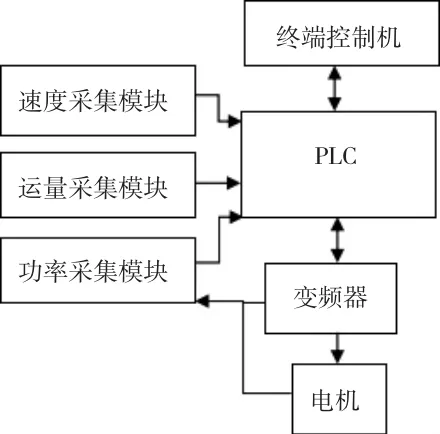

原有的帶式輸送機系統主要由變頻器輸出恒定頻率,當輸送帶載荷減小時,輸送帶仍然按照原有速度運行,浪費電能;當輸送載荷增加時,輸送帶并未達到額定功率輸出,設備利用率不足。另外輸送帶輸送速度、輸送運量、輸送功率三者沒有關聯,完全憑經驗設定。這些都不能實現節能的要求,需要升級改造,實現對輸送速度、輸送運量、輸送功率的檢測,并通過系統進行控制調節,達到智能控制。帶式輸送機變頻節能控制系統主要包括終端控制機、PLC 控制器、變頻器、輸送電機、監測傳感器等,如圖1 所示。

在圖1 中,系統運行時,終端控制機向PLC 控制器發送指令,PLC 控制器通過控制變頻器輸出功率和電壓控制電機,輸送電機帶動輸送帶進行輸送。監測傳感器主要監測輸送帶的速度、電機電流、輸送運量等數據,并反饋給PLC 控制器,PLC 會將收集的控制數據及運行狀態數據發給終端控制機,操作人員通過終端控制機的界面實時了解帶式傳輸機的運行狀態,歷史數據也可以作為參考資料供參看和記錄。

圖1 帶式輸送機變頻節能控制系統

在整個變頻節能控制系統中,輸送帶為受控對象,PLC 控制器需要對輸送帶運行時的輸送運量、輸送速度、輸送功率進行采集,分析在不同的輸送運量下,按照輸送功率最小時所對應的輸送速度。根據實驗數據,依據BP 神經網絡建立輸送運量、輸送速度、輸送功率的節能運行模型,通過模型和實時采集的數據控制輸送速度,使系統輸送功率處于最低狀態。實現帶式輸送機變頻節能控制系統,PLC 控制技術及監測傳感器技術的發展功不可沒[2]。針對上述系統的實現選擇其硬件結構包括控制器、變頻器、電機、各數據采集模塊、保護傳感器等,如圖2 所示。

圖2 帶式輸送機變頻節能控制系統硬件圖

速度采集模塊使用速度傳感器獲得,速度傳感器產生脈沖信號,通過計算出輸送速度。運量采集模塊使用行業廣泛采用的電子皮帶秤來獲得,稱重傳感器將重量信號轉為電信號,通過計算得出輸送運量。功率采集模塊使用三表法測量三相電壓、三相電流等信息,通過MODBUS-RTU、LC-01 及ASCⅡ碼協議傳輸綜合電參數得到輸送功率[3]。

2 帶式輸送機變頻節能控制系統功能設計

2.1 構建節能優化模型

BP 神經網絡一般分三層,即輸入層、隱層、輸出層,其中隱層可以為多層。帶式輸送機變頻節能控制系統的優化模型設計,如圖3 所示。輸入層有2 個節點,分別為輸送運量Q 和輸送速度V;輸出層有1 個節點,即輸送功率P。隱層函數采用Sigmoid 函數,模型可根據訓練情況反復調整,直到滿足要求。

圖3 帶式輸送機變頻節能控制系統優化模型

2.2 模糊控制器設計

模糊控制運用模糊理論將控制經驗轉化為計算語言,達到模擬現實的目的。模糊控制適用于非線性、瞬時變化控制,具有較好的抗干擾能力。對于帶式輸送機變頻節能控制系統而言,動力學模型具有高階次、多參數化的特點,運算時間隨階次增加而延長,很難實時有效控制,引入模糊控制器就能很好解決問題。通過輸送運量計算而來的輸送速度V1,速度傳感器采集實際輸送速度V2,設定二者偏差E 和偏差變化率EA為輸入,變頻器設定頻率F 為輸出。通過MATLAB 進行模糊控制器設計進行推演過程,獲得不同輸入情況下的輸出結果,得到模糊控制規則,從而實現對帶式輸送機輸送速度的控制,如圖4 所示。

圖4 帶式輸送機變頻節能控制系統模糊控制圖

2.3 終端控制機軟件界面

在帶式輸送機變頻節能控制系統中,終端控制機與PLC 控制器通過網絡建立聯系,終端控制機可以向PLC 發出命令,實現對輸送速度的控制。在終端控制機上還可以實時監控帶式輸送機的運行情況,由可視化界面顯示,操作人員更形象地看出運行狀態,有問題及時處理。終端控制機主要由用戶管理、監控管理、數據管理3 個部分組成,如圖5 所示。用戶管理可根據不同用戶設置安全等級。監控管理主要能夠直觀地看到整個系統運行的參數、輸送機的速度、變頻器的輸出頻率、系統總功率等。數據管理主要用于對系統過程中的數據進行存儲、歸類、進行故障查詢等[4]。

圖5 帶式輸送機變頻節能控制系統終端控制機系統

3 結語

現有帶式輸送機在使用過程中暴露出來的效率低、損耗大的問題非常突出。采用變頻節能控制系統,實現帶式輸送機可以根據輸送運量自動調節適應的輸送速度,使得系統總功率降到最低。同時通過軟件實現了PLC 硬件和控制程序設計,在一臺終端控制機上就可以完全遠程控制帶式輸送機的運行,并對其實時監控,做到節能與智能運行,有問題能夠第一時間發現,一定程度上杜絕了不良運行情況的發生,達到了節能生產的目的。在使用過程中,應不斷提高系統的可靠性,多采集數據樣本,逐漸優化系統模型的準確性,保證系統的長期穩定運行。