C50 鋼管拱自密實微膨脹混凝土設計與應用

葉小魯 于 方

(1 中交第四航務工程局有限公司)

(2 中交四航工程研究院有限公司;水工構造物耐久性技術交通行業重點實驗室)

0 引言

鋼管內填充普通振搗混凝土或者自密實混凝土是較常規和成熟的施工手段,其目的是采用鋼管為外模板,取消額外支取模板。采用此種施工工藝,可以利用鋼管內混凝土的高抗壓性能和外部鋼管的環箍協同效應,以提高結構的整體力學性能。目前,鋼管混凝土結構在基礎設施領域得到了廣泛的應用。鋼管混凝土的填充方式也因其應用領域的不同而有所差異。例如,橋梁下部墩身結構可以采用普通大坍落度混凝土加振搗的方式進行填充;地下樁基結構可以采用普通混凝土加振搗或自密實混凝土自流平的方式進行填充;而鋼管拱橋等某些特殊結構則只能采用自密實混凝土自流平加頂升施工工藝的方式進行填充[1-3]。

國內外已有大量的關于自密實混凝土配合比設計及應用的文獻,且自密實混凝土已有大量的工程應用案例[4-6]。而關于C50 鋼管拱自密實微膨脹混凝土,國內的混凝土配合比設計、配制及應用技術還不完全成熟,大多數還依照經驗進行實施。主要問題在于以下幾個方面。首先,混凝土強度等級達到了C50,膠凝材料用量高達550kg/m3,混凝土水化熱溫升較高;其次,混凝土砂率較大,通常達到了50%及以上,粗骨料用量較少、骨料最大粒徑較小,混凝土后期容易因較大的收縮而產生裂縫,導致混凝土強度和耐久性的降低;最后,采用連續泵送頂升工藝,需要制定周密的施工方案,以保證混凝土頂升灌注過程的對稱和連續[7-10]。此外,采用鋼管拱頂升工藝的自密實混凝土性能與常規自密實混凝土的性能還存在一定的差異,采用鋼管拱頂升工藝的自密實混凝土的工作性能要求更高。

本文以某特大鋼管拱橋自密實微膨脹混凝土的配制和應用為例,介紹了C50 鋼管拱自密實微膨脹混凝土配合比設計、性能測試以及工程應用情況,總結了相關工藝控制要點,可為類似工程施工提供一定參考。

1 工程概況

某鋼管拱大橋全長1344.96m,其中主橋長度640m,為120m+400m+120m 斜拉飛燕式鋼管混凝土拱橋,邊跨與主跨跨度比為0.3。設計荷載:城-A 荷載,人群4.0kN/m2;設計時速:60km/ 小時;設計通航水位39.29m,通航凈高10m。橋面布置按雙向四車道,橋面寬度27.0m。結構是以拱結構受力為主,輔以斜拉索受力的組合結構體系。西岸引橋采用25m 先簡支后連續小箱梁和45m 簡支T 梁,東岸不設引橋。主橋為主跨400m 的斜拉飛燕式鋼管混凝土拱橋。

2 自密實微膨脹混凝土的配制

結合大橋的設計指標及工程建設情況,確定了C50自密實微膨脹混凝土的配制指標。由于該工程自密實微膨脹混凝土的施工采用泵送頂升的施工工藝,對混凝土的性能具體要求如下:

⑴混凝土設計強度等級為C50,3d 抗壓強度不小于45MPa,28d 抗壓強度不小于60MPa;

⑵混凝土流動性好、保水性好、粘聚性好,入泵坍落度>220mm,滿足自密實性要求,6 小時混凝土坍落度損失<20mm;

⑶硬化混凝土具有無收縮或微膨脹的性能,14d 混凝土限制膨脹率>1.5×10-4。

2.1 混凝土原材料

基于當地原材料調研結果,并經前期大量的混凝土配合比試驗,選擇合適的原材料及混凝土配合比參數配制混凝土,使得配制的混凝土滿足設計和施工要求。其中,水泥為牛力牌P.O42.5 水泥,水泥的物理性能指標見表1。

表1 水泥物理性能檢測結果

粉煤灰為某電廠的Ⅱ級F 類粉煤灰,粉煤灰的品質見表2。

表2 粉煤灰的品質指標

膨脹劑為深圳某公司生產的陸基ZY 膨脹劑,膨脹劑的品質指標見表3。

表3 膨脹劑品質指標

混凝土粗骨料選用當地某石場生產的花崗巖碎石,骨料最大粒徑為25mm,連續級配,母巖抗壓強度達到了1.5 倍的混凝土配制強度,無潛在堿活性危害,級配碎石的壓碎值為1%,表觀密度為2650kg/m3,吸水率為1.0%;細骨料選用湘江某沙場的河砂,細度模數為2.64,Ⅱ區級配,表觀密度為2620kg/m3,含泥量為0.7%,小于0.315mm 篩的顆粒含量為11%,無潛在堿-硅酸反應危害。

減水劑采用聚羧酸高性能減水劑,減水劑的主要性能指標見表4。

表4 減水劑品質指標

2.2 混凝土配合比設計及配制

2.2.1 膨脹劑摻量的選擇

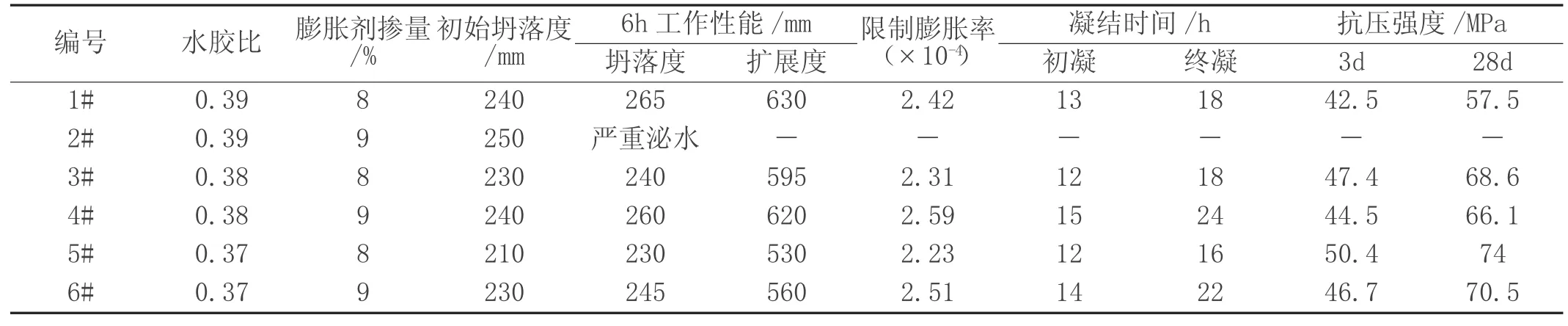

由于本工程需要配制自密實微膨脹混凝土,膨脹劑摻量對硬化混凝土的限制膨脹率有較大影響,因此確定膨脹劑的合理摻量是關鍵。依據廠家的推薦摻量(8%~10%),固定膠凝材料總量、水膠比和砂率等配合比參數,測試了不同膨脹劑摻量下混凝土的限制膨脹率、凝結時間和抗壓強度等性能指標,結果見表5。

表5 不同膨脹劑摻量的混凝土性能測試結果

由表5 可知,膨脹劑摻量從8%提高至10%,混凝土的抗壓強度變化不大,混凝土限制膨脹率增大,凝結時間縮短。值得一提的是,膨脹劑摻量從9%提高到10%時,混凝土的凝結時間大幅縮短,初凝時間和終凝時間分別縮短了53min 和84min。且隨著膨脹劑摻量的增加混凝土的終凝與初凝時間差逐漸減小。因此,考慮到施工工序的時間安排等,在進行混凝土配合比設計時,膨脹劑摻量不應超過9%。

2.2.2 C50 自密實微膨脹配合比的試配

頂升工藝對混凝土的性能要求:混凝土6h 坍落度損失小于20mm,初凝時間大于10h,3d 抗壓強度不低于45MPa。基于此,開展了自密實混凝土微膨脹混凝土的配合比設計。保持膠凝材料總量不變,研究了水膠比和膨脹劑摻量對混凝土工作性能、體積穩定性能和力學性能的影響,試驗結果見表6。

由表6 可見,隨著水膠比的提高,混凝土的出機坍落度、6h 坍落度和擴展度均逐漸增大,混凝土限制膨脹率逐漸增大。但水膠比過大(如0.39)時,混凝土拌合物易產生泌水離析現象。如2#配合比,混凝土拌合物在放置5h 時,就已經出現了較嚴重的泌水離析現象;由于膨脹劑需要在潮濕環境下才能更好地發揮其膨脹性能,因此摻膨脹劑的自密實混凝土應采用合適的水膠比。

表6 鋼管拱混凝土配合比試驗結果

綜合考慮混凝土的工作性能、體積穩定性能和力學性能,優選了3#配合比作為施工配合比,并將其應用于鋼管拱的施工,混凝土具體配合比見表7。

表7 鋼管拱C50 自密實微膨脹混凝土配合比(kg/m3)

3 鋼管拱C50 自密實微膨脹混凝土的應用

3.1 自密實微膨脹混凝土頂升施工

因采用泵送施工工藝,混凝土需要通過泵管泵送到幾十米高的鋼管拱內,若混凝土的粘聚性和流動性不好,極易出現離析、堵管等問題,阻礙施工的順利進行。此外,因骨料與砂漿分離而導致混凝土致密性差、分層等現象,混凝土強度達不到設計要求,將會嚴重影響工程的質量,甚至會造成巨大的經濟損失。因此,應在施工前、生產中和施工中全過程對混凝土質量進行控制。

施工準備前期,需對每種原材料進行嚴格的質量把關,并確保每批進場原材料滿足規范要求;生產過程中,需嚴格監控混凝土的出機工作性能,保證混凝土施工配合比的相對穩定;施工的過程中,需時刻關注原材料的變化情況,及時調整配合比,保證混凝土性能的穩定性;混凝土到達現場后需再次進行檢驗,確保各項指標均能滿足設計規范要求后,方可用于鋼管拱混凝土的施工。混凝土泵送頂升前,典型的混凝土工作性能見圖1。

圖1 澆筑前自密實混凝土的工作性能

隨著鋼管拱內混凝土的不斷灌入,先澆筑的混凝土逐漸被后澆筑的混凝土慢慢頂推至導泵管口,當導管口出現排出物時,說明混凝土澆筑工作即將完成,此時排出的物質為殘留在鋼管拱內的水分及其它雜物。當導管口出現連續均勻的混凝土時,表明鋼管拱內已灌滿了混凝土,澆筑結束。該大橋12 根主弦管分9 次灌注完成,整個混凝土灌注過程連續順暢,沒有出現堵管情況。

3.2 鋼管混凝土超聲檢測結果

工程結束后,某工程檢測中心對鋼管拱混凝土質量進行超聲波檢測,12 根弦管共抽取1254 個斷面作為檢測樣本。檢測結果顯示,在1254 個斷面中,混凝土與鋼管內壁最大脫空距離為3mm,共有3 處,均出現在拱頂;最小脫空距離為0mm,無脫空斷面共有1082 處。總脫空距離為309.93mm,平均脫空距離0.247mm,符合設計要求。檢測結果表明,混凝土整體均勻密實,與管壁結合良好。

4 結語

鋼管拱橋的質量關鍵在于鋼管拱自密實混凝土的質量。本文結合國內某鋼管拱大橋工程,研究了鋼管拱微膨脹自密實混凝土的配制技術,總結了鋼管拱自密實微膨脹混凝土的配制要點,設計出工作性能、體積穩定性能和力學性能均滿足設計要求的C50 鋼管拱微膨脹自密實混凝土,并將其應用于國內某鋼管拱橋的施工。超聲檢測結果表明,混凝土全部斷面的完整性檢測結果均滿足設計要求,鋼管內混凝土粘結牢固,取得了良好的施工效果。