某型航空發動機平衡模擬轉子檢修和制造控制標準研究

■ 唐敏杰 陳永澎 柴開通 李漢青 尹剛/ 成都航利(集團)實業有限公司 成都市新興機械有限公司

0 引言

作為一種高度復雜和精密的熱力機械,航空發動機任何零部件的異常現象都將直接影響其性能和安全,其中高壓壓氣機轉子和高壓渦輪轉子部件運行穩定性影響尤為突出。在高壓壓氣機轉子和高壓渦輪轉子進入發動機傳動裝配前,先后要進行兩個狀態的檢查確認。一是轉子單元體零部件的裝配:通過各裝配階段的形位檢查和模擬仿真,控制轉子的整體形位狀態和剛度。二是轉子單元體的平衡:通過模擬轉子與對象轉子進行裝配,在平衡機900~1000r/min的轉速下,模擬對象轉子的實際工作狀態。當裝配之后的形位狀態和轉子不平衡量滿足控制要求后,高壓壓氣機轉子和高壓渦輪轉子才能進入發動機傳動部件的裝配工序。

目前,結合發動機試車情況和振動曲線分析,發現轉子單元體振動數值超標,產生超標的最可能原因是轉子平衡狀態失穩。但查看轉子原始平衡數據,發現相關結果符合控制要求,故懷疑平衡結果存在失真現象。本文從保證平衡結果的真實性出發,聚焦平衡工序的模擬轉子狀態對平衡結果以及試車情況的影響,分析現有模擬轉子的狀態,制訂檢修標準和新模擬轉子的制造標準,以提高模擬轉子的穩定性,從而保證平衡結果的真實性。

1 現有模擬轉子狀態分析

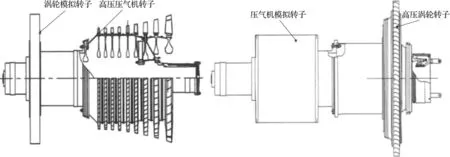

所謂模擬轉子,就是一種平衡工裝,用來與被平衡對象轉子組成一個平衡系統,可以模擬對象轉子裝配到發動機上的實際不平衡狀況。所以,模擬轉子就是模擬與被平衡對象轉子相配的實際轉子的結構,與被平衡對象轉子組成真實的平衡系統,其與被模擬轉子的結構、質量特性等效。對于航空發動機,高壓壓氣機轉子平衡要用到“高壓渦輪模擬轉子”,高壓渦輪轉子平衡要用到“高壓壓氣機模擬轉子”,裝配示意圖如圖1所示。為了方便進行模擬轉子狀態分析,特將其編號為1號、2號、3號等。

圖1 模擬轉子示意圖

選取兩臺航空發動機修理過程中出現一次試車不振動、二次試車發動機高壓壓氣機轉子振動的情況,對高壓壓氣機轉子平衡前后數據進行收集,如表1所示,兩臺發動機高壓壓氣機轉子都呈現了前后四、九級初始不平衡量異常變化的情況,且都符合初始不平衡量控制標準。

表1 一、二次試車情況對比

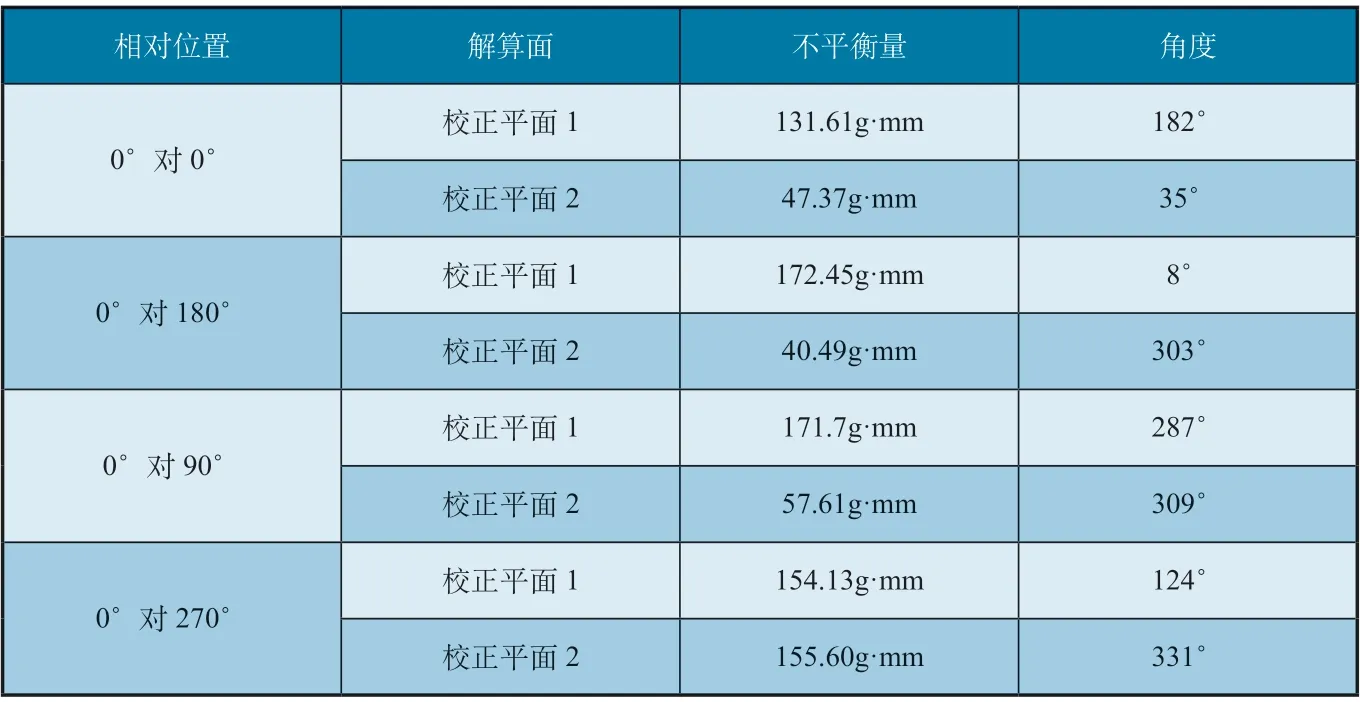

選取兩臺高壓壓氣機進行模擬轉子狀態評估試驗,如表2所示。

表2 模擬轉子對比試驗

3號高壓壓氣機轉子在一次試車前使用3號高壓渦輪模擬轉子進行了平衡工作,初始不平衡量符合控制標準,試車無振動故障。但在一次試車后,分別使用1號和3號高壓渦輪模擬轉子進行原位平衡檢查發現,平衡結果與一次試車前的平衡結果有較大差異,四、九級初始不平衡量的大小、角度都發生了沒有規律的變化,同時1號與3號高壓渦輪模擬轉子的平衡結果也無法對應。

4號高壓壓氣機轉子在工試前使用1號高壓渦輪模擬轉子完成平衡工作,四、九級初始不平衡量符合控制標準,但在試車過程中發生振動。同樣,分別使用1號與3號高壓渦輪模擬轉子進行平衡檢驗,也出現了平衡數據無法對應的情況。

綜上所述,推斷1號和3號高壓渦輪模擬轉子狀態已經失穩。又由于模擬轉子在驗收過程中采用的是互平轉位法進行的平衡驗收,故高壓壓氣機模擬轉子狀態有可能是失穩的。

2 模擬轉子故障分析

為了實現單元體轉子的互換性,高壓壓氣機轉子和高壓渦輪轉子均采用分別與模擬轉子單獨平衡的平衡工藝,即用模擬轉子替代真實轉子與另一轉子組裝后進行動平衡。模擬轉子的重心位置、轉動慣量、質量、配合尺寸、支撐跨距等關鍵參數與被模擬轉子的參數理論值保持一致[1-3]。產品轉子和模擬轉子組合后進行轉位平衡,主要是控制轉子的初始不平衡量,如超出控制范圍,將返裝配工序進行分解檢查。高壓壓氣機轉子和高壓渦輪轉子分別與各自對應的模擬轉子單獨平衡后,直接進入發動機傳動裝配工序。同時,為實現模擬轉子的作用,需要在結構上進行仔細設計,滿足幾個關鍵結構參數;制造中嚴格滿足精度要求;使用操作中也有一些特別注意事項。這三方面只有全部做到,才能體現出模擬轉子及平衡工序的實際價值,否則將產生虛假的平衡結果,反倒不如傳統的高壓壓氣機轉子和高壓渦輪轉子直接組合平衡更穩妥。現根據目前使用情況,對以上三個方面中的不足之處進行分析,找出模擬轉子故障的真正原因,以便采取針對性措施。

2.1 模擬轉子結構特點的影響

由于模擬轉子的參數應盡可能與被模擬轉子的參數一致,在討論過程中,需保證支撐跨距、質量、中心位置、轉動慣量和標準一致,所以主要研究結構特點對模擬轉子狀態的影響。根據上述模擬轉子的使用情況,對3號故障模擬轉子(3號高壓渦輪模擬轉子與3號高壓壓氣機模擬轉子)進行了全方位的檢查。在平衡轉位檢查中,3號高壓壓氣機模擬轉子的不平衡量異常,如表3所示,與平衡驗收標準不符。將3號高壓渦輪模擬轉子與另外一個新的高壓壓氣機模擬轉子進行組合平衡檢查,平衡結果符合平衡驗收標準,如表4所示。檢查后續3號高壓渦輪模擬轉子在平衡過程中的工裝轉位倍數,平均值為12,符合使用要求(工裝轉位倍數超過20,平衡機將提示平衡結果失真)。檢修前故障異常發動機的平衡工裝轉位倍數平均值為21。

表3 3號故障高壓壓氣機模擬轉子轉位平衡檢查

表4 3號故障高壓渦輪模擬轉子轉位平衡檢查

對3號高壓壓氣機模擬轉子的形位狀態進行檢查,發現其形位狀態發生了不可逆的變化。進一步分析造成變化的原因是高壓壓氣機模擬轉子三段結構鼓筒連接采用的是焊接工藝,焊接后形變量較難控制,難以修復;目前使用的材料為20鋼,該材料的力學性能一般,在長期高轉速使用條件下易形變;鼓筒內部階梯結構和焊接形變也可能造成模擬轉子質量分布不均。為消除以上缺陷和風險,將高壓壓氣機模擬轉子中心鼓筒的三段結構改為一體結構,同時利用UG仿真軟件保證其重心、轉動慣量符合標準,更改示意圖如圖2所示。同時,將材質更改為42CrMo合金鋼,保證其強度。

圖2 高壓壓氣機模擬轉子更改示意圖

2.2 模擬轉子尺寸配合的影響

由工裝圖紙得知,當前模擬轉子之間的配合范圍為-0.14~-0.072mm,選擇過盈配合-0.086mm進行接觸應力仿真分析,得到高壓壓氣機模擬轉子和高壓渦輪模擬轉子的形變結果,在較大的過盈量裝配環境下,高壓壓氣機模擬轉子和高壓渦輪模擬轉子均發生形變,且高壓渦輪模擬轉子形變位置不可控,如圖3所示。因此,需要制訂合理的配合范圍。

圖3 模擬轉子接觸形變示意圖

查閱產品圖紙,高壓壓氣機轉子和高壓渦輪轉子的配合范圍為-0.14~-0.051mm,配合范圍分布如圖4所示。同時對30組高壓渦輪轉子和高壓壓氣機轉子的配合數據進行正態分布分析,得出其配合數據主要集中在-0.109~-0.073mm。

圖4 模擬轉子配合尺寸分布圖

結合之前模擬轉子的配合選擇是按照下限控制的,可以推斷出模擬轉子配合過盈量過大造成組合裝配后其整體形位狀態差,致使模擬轉子互平衡結果失真。在調整高壓渦輪模擬轉子止口尺寸后,故障消除。

考慮到模擬轉子形位狀態要高于產品形位狀態,為保證產品與模擬轉子裝配之后,止口與端面能夠盡可能貼合,最大限度地模擬轉子工作運轉的真實狀態,決定模擬轉子在制造時的配合范圍按照-0.109~-0.051mm控制,且盡可能接近上限。

3 標準制訂和驗證

通過分析和結合現場實際經驗,某型航空發動機模擬轉子制造和檢修時需要按照以下標準執行:

1)高壓壓氣機模擬轉子和高壓渦輪模擬轉子的形位狀態在滿足各自圖紙要求的同時,還要滿足組合轉位檢查要求;

2)高壓壓氣機模擬轉子的鼓筒結構必須按照一體結構制造,不允許焊接,且將材料更改為42CrMo合金鋼;

3)模擬轉子之間的配合范圍按照-0.109~-0.051mm控制,且盡可能接近上限;

4)完成驗收平衡后,跟蹤5臺產品的轉子平衡情況,工裝轉位倍數不能超過15;

5)根據現場平衡機數量,增加模擬轉子數量,保證每季度對模擬轉子進行組合形位檢查。

基于上述標準,對4號模擬轉子進行檢修,除高壓壓氣機模擬轉子依然是老結構外,其余按最新標準進行檢修,具體數據如表5所示。4號模擬轉子的組合形位狀態穩定,按照新的標準完成了檢修工作,驗收平衡數據符合標準,工裝轉位倍數符合使用要求。同時,后續跟蹤使用4號模擬轉子進行平衡的5臺發動機試車情況,均無振動故障。

表5 4號高壓壓氣機模擬轉子與高壓渦輪模擬轉子組合平衡檢查

4 結束語

平衡工序是剛性轉子在進行發動機傳動裝配前的最后一道檢測工序,反映了剛性轉子在模擬工作環境下的真實工作狀態,模擬轉子作為精密工裝起到了決定性作用。本文通過對某型航空發動機平衡模擬轉子制造和檢修控制標準的研究,制訂了新的控制標準,初步解決了現場模擬轉子狀態失控問題,保證了發動機轉子平衡工序數據的準確性和真實性,提高了發動機的試車合格率,并為后期模擬轉子持續優化工作提供了思路。