DQ10500-6000 堆取料機回轉支承更換工藝的探索與實施

馮程威 褚衍剛 邢 亮 劉 濤 楊 送 李海慶

(青島港董家口礦石碼頭有限公司,山東 青島 266400)

青島港董家口礦石碼頭有限公司共有6 臺DQ1050 0/6000 型堆取料機,是由青島港機分公司設計、制造的國內額定生產能力最大的堆取料機,其額定堆料能力10500t/h,最大堆料能力12600t/h,額定取料能力6000t/h,最大取料能力7200t/h。1#堆取料機是董礦公司首臺制造并投入使用的堆取料機,投產至今已使用近10 年,由于設備投入使用時間長、利用率高,設備部分回轉支承內部損壞。為了確保生產的安全及恢復該設備的正常使用性能,公司決定對該設備的回轉支承進行更換。

1 前期準備

為更好地完成本次回轉支撐的更換,需要對更換做好充分的前期準備工作:

1.制定好施工方案,列出施工計劃,使工作有序進行。

2.提前規劃維修場地,維修場地大約長度為100m,兩側需無貨垛遮擋。

3.回轉支撐提前到達維修場地,合理擺放。

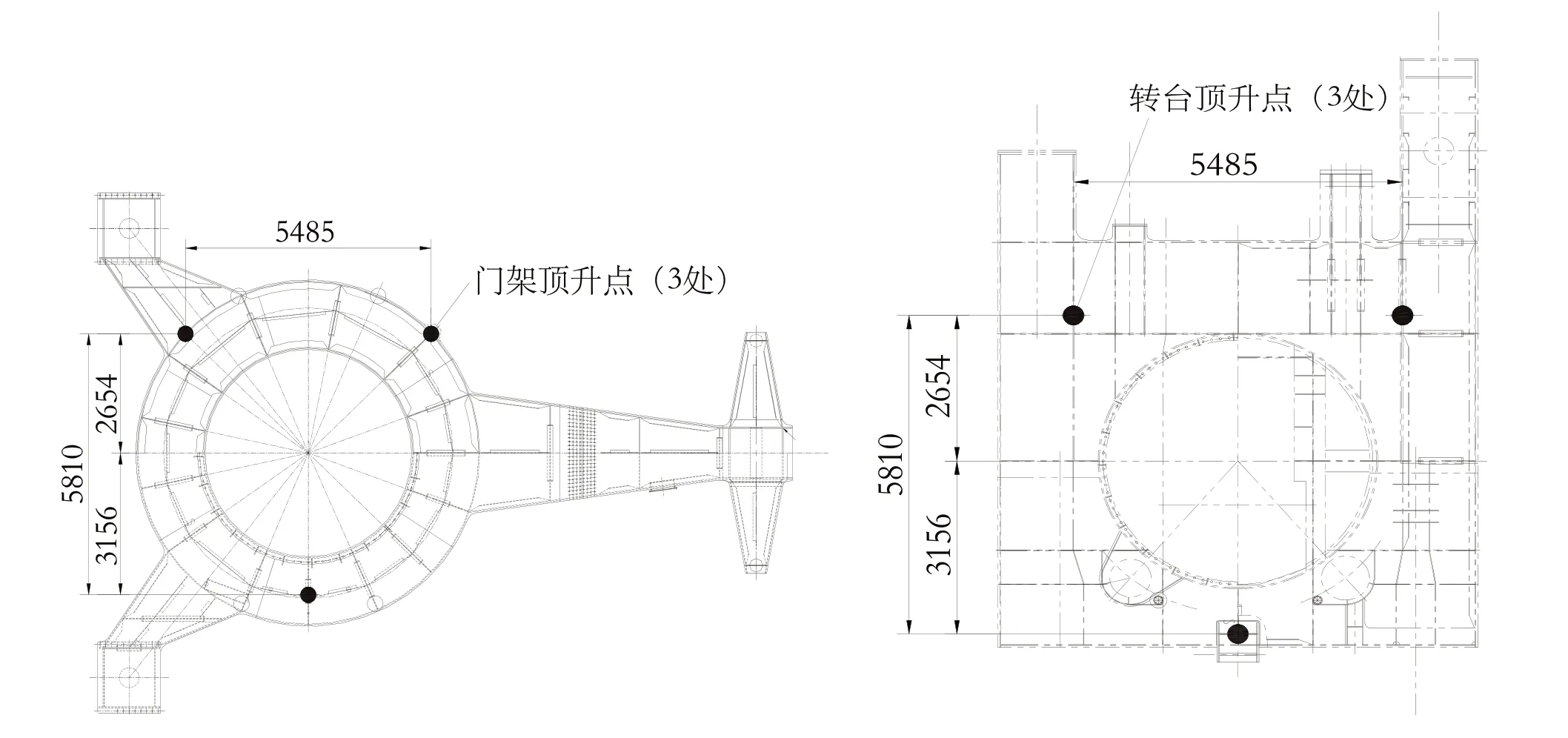

4.臂架旋轉至90 度(如圖1),進行固定。

圖1 旋轉平臺示意圖

5.提前拆除影響頂升作業的電氣及機械連接件。

6.對頂升部位強度較弱部位進行加固,保證頂升的安全進行。

7.對堆取料機除旋轉機構外其余機構進行防風錨固。

2 更換工藝過程

2.1 按門架及轉臺的結構進行分析,確定頂升位置、頂升點及頂升點的保險點

頂升點的選擇需按照重量及重心位置等數據進行分析選定,選定的門架、轉臺頂升點應牢固可靠,可承受800t 壓力,且頂升點必須保證頂升后上部頂升結構的平衡(如圖2)。

圖2 頂升點位置選定

保險點作為頂升過程中上層頂升結構的穩固支承點,同樣需要保證門架、轉臺底座牢固可靠,可承受400t 壓力,且頂升點需保證保險點在支承上部結構的同時保證上部結構的平衡,防止結構失衡(如圖3)。在確定頂升點后,將三組800t、四組400t 液壓頂升裝置分別安裝到位、固定(液壓頂升裝置經過檢查及試動作)。

圖3 保險點位置

2.2 回轉支承更換工藝平臺制作。

為了能降低頂升時間,保證以最快的時間將回轉支撐順利更換完畢,現制作更換工藝平臺(如圖4),平臺以20#槽鋼為原材料(用料約為40m),16#槽鋼為輔助材料(用料約為30m),焊接搭建,保證平臺整體強度可以支撐整個回轉支承,同時做好支架生根,保證整體穩固。

圖4 回轉支撐更換平臺

2.3 回轉支撐更換步驟

頂升前,需要做好氣象資料的收集(10~15 天),根據氣象資料,確定頂升作業的具體施工期;頂升作業當天,最大風力不能大于6 級風,避免高風速頂升作業。檢查前期準備工作,符合作業條件,開始更換作業。

1.拆卸回轉支承上平面的前后聯接螺栓,拆卸過程緩慢進行,液壓頂升裝置同步進行頂升,防止傾覆,全程密切觀察回轉支承與聯接法蘭面的間隙情況,并記錄。拆卸過程中發現結合面開口有明顯的不對稱,必須馬上停止頂升工作,立即恢復回轉支承的連接螺栓并緊固。

2.通電頂升,要求3 組頂升裝置保持同步頂升,在上部結構起升并離開回轉支承0.5~1cm 時,停止頂升,觀察平衡情況;頂升需緩慢進行,保持頂升過程中的穩定。頂升裝置的安裝空間約為1100mm,在配置頂升裝置時,按使用的千斤頂實際高度配置頂升墊塊等。在頂升過程中,對千斤頂頂桿伸出的間隙處,及時放入“U”型的保險墊板,墊板放置時,“U”型開口要求交叉放(如圖5)。

圖5 保險塊安裝示意圖

3.對上部結構進行保險,用專用胎架在移出的回轉支承空間處固定,必要時還可以增加剛性支撐及設置攬風繩等;準備4 只5t 的手拉葫蘆,在轉盤的前后側,交叉拉緊。當上部結構達到計劃的高度后(約0.15m),將原回轉支承移出放到更換平臺上,再利用80t 的汽車吊,將軸承轉移到地面并放置牢靠。同時將新回轉支承轉移到操作平臺上,待裝;頂升到位后,在更換軸承前,要求對堆取料機的上下結構進行必要的加固,在轉盤前后加5t 的葫蘆交叉拉緊,如有必要還可焊接剛性支撐固定上下結構。

4.將新支承移動到位后,用頂升裝置放下上部結構部分,使回轉支承與門架上的法蘭支承接近(2~3mm),調整回轉支承螺孔位置后,將與回轉支承和門架法蘭用螺栓連接。頂升裝置的下放要緩慢進行,保持上部結構的穩定。

5.回轉支撐安裝要求:

按照設計要求,回轉支承安裝時,回轉支承固定用螺栓擰緊力矩嚴格按照廠家提供的說明書要求執行。

回轉支承安裝時,外圈淬火軟帶S點位于門架前邊;當臂架垂直于大車軌道,內圈淬火軟帶S 點與外圈淬火軟帶S 點成180°。

回轉支承內外座圈固定螺栓擰緊應180°,90°對稱均勻分階段緩慢進行。

回轉支承大齒圈罩殼在安裝時與轉臺配焊,罩殼應與回轉支承同心,回轉時不得有碰擦現象。

3 結語

本文初步總結了回轉軸承的更換工藝,對更換的具體步驟、安裝要求、注意事項等進行了記錄。大型設備的維修、改造工程量大,工藝復雜,安全質量要求高,所以在維修、改造前應全面了解設備的各項參數和基礎性能,提前制定實施方案,促使維修、改造工作安全、高效地完成,進一步保證維修質量,從而在根本上使得設備的使用壽命得到提升。