燃氣輪機缸體中分面誤差分析及解決方法

王 帥

(遼寧福鞍機械制造有限公司,遼寧 鞍山 114000)

1 前言

本文針對燃汽輪機缸體進行漏氣原因的分析,主要以某公司為例來進行中小型燃氣輪機缸體中分面加工的分析和對策研究,該公司的工業燃氣輪機是從俄羅斯引進燃氣輪機技術團隊,研發具有自主知識產權的中小型燃氣輪機,型號為LGT—010 采用離心式壓氣機,壓氣機的前軸連接同步發電機,回熱器位于燃機出口擴散器之后。燃機排出的熱燃氣直接進入氣體—氣體換熱器(回熱器)與壓氣機出口空氣進行能量交換,從熱燃氣中交換到空氣中的能量隨空氣進入燃燒室參與到燃機的布雷頓循環中,最終提高燃機的效率。在回熱器后,熱燃氣進入余熱鍋爐,產生蒸汽供給用戶。在ISO03977—2 條件下,LGT—010 的發電機組額定輸出功率為12000kw,燃氣發生器轉子額定轉速為6000rpm,排氣流量為50kg/s,回熱器排氣溫度為400℃。這樣的燃汽輪機缸體整體輸出功率和額定工況是存在一定范圍的,在長時間的使用下,如果超出范圍或達到最大輸出功率后會容易引發漏氣問題,為相關設備的運行帶來較大的安全隱患,對機組的熱效率也產生了影響。因此,如何優化缸體中分面的密封尤為重要,中分面的密封狀態優良能有效提高燃氣輪機的輸出功率,有利于機器的長期運轉。[1]

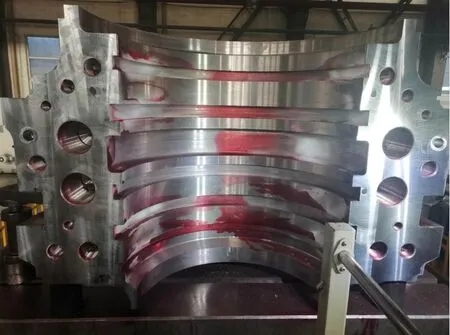

2 燃氣輪機缸體中分面主要加工參數

本文分析的燃氣輪機缸體最大高度為920mm,最大寬度為1400mm,中分面要求平面度為0.03mm,表面粗糙度為Ra1.6μm。合缸后,自由狀態水平中分面間隙不大于0.05mm,把緊1/3 螺栓后,水平中分面間隙不大于0.03mm。汽缸各內孔中心對汽缸水平中分面位置度不大于0.20mm。水平中分面螺栓孔相對中分面的垂直度為0.05mm。燃氣輪機缸體中分面狀態如圖1。

圖1 燃氣輪機缸體中分面狀態圖

3 燃汽輪機缸體中分面漏氣的原因分析

3.1 中分面行位精度及表面粗糙度未滿足技術要求

燃氣輪機缸體的加工工藝路線為:(1)劃線→(2)整體粗加工→(3)劃線→(4)鏜序(中分面留0.5mm余量半精加工、把合孔、立車找正基準)→(5)第一次上下半把合→(6)立車半精加工→(7)拆瓣→(8)鏜序(精加工中分面、精加工銷孔)→(9)第二次上下半把合→(10)立車精加工→(11)拆瓣→(12)鏜序(精加工剩余工序)→(13)修整,檢驗。

中分面采用160 數控臥式鏜銑床進行加工,加工過程中可能存在裝夾原因導致的工件變形情況,加工時由于機床自身精度誤差,刀具的磨損及工藝系統變形引起的誤差等原因導致中分面加工后的平面度及表面粗糙度不滿足工藝技術要求,導致中分面密封效果無法達到工藝技術要求。

3.2 緊固螺栓布置不合理

螺栓位置不合理、不恰當、不緊固會導致燃氣輪機缸體發生中分面泄露現象,透平缸體與契合面維持垂直狀態,同時,水平方向上各個螺栓孔也可能存在錯位現象,間距偏大,無法準確咬合,均會導致燃氣輪機缸體運行過程中中分面漏氣。

3.3 緊固螺栓預緊力不足

燃氣輪機漏氣現象在緊固過程中由于操作位置設置不當、空間不足、轉動幅度較小導致預緊力缺失,及時結合扳手和大錘敲緊、固定,也難以達到理想效果,會導致螺栓松動、變形。

3.4 燃氣輪機缸體變形

燃氣輪機缸體中分面漏氣現象在殼體變形的情況下會形成一個底部完全無支撐作用的水平燃燒室,它的質量完全由壓力缸所承擔,此時重量還在不斷累加,會導致整個壓氣機的排汽缸受到過重壓力而產生扭矩,扭距最大點就是壓氣機排氣缸的拐角處。在高強度壓力的情況下進一步導致燃燒室內空氣溫度攀升,高溫和外力的作用下引發殼體變形,為盡可能地修復殼體變形狀況,明確殼體變形尺寸,需要用塞尺進行中分面內側間隙的測量,將壓氣機、排氣缸劃分為有螺栓和沒有螺栓的情況,如果最大間隙點能用0.1 厚度的塞尺進行測量,那么此時排氣測中最大間隙點就能夠用0.05mm 的塞尺進行15mm 的測量。其次,需要利用紅丹來查看上下缸體間的接觸面積,設置定位,檢查紅丹分布情況,檢查結果一般為紅丹覆蓋面積約30%左右。還可以采用中分面上壓鉛絲的方法來測量缸體變形率,在下半缸缸體上分別放置于螺栓孔內側0.5mm 的鉛絲,并將上半缸與下半缸緊密扣合,拆分螺栓,調離缸體,查看鉛絲厚度變形情況,測量結果與缸體變形情況相符。最后,可以采用百分表測量中分面跳動情況,缸體上會安裝1500mm 長的移動銑床,此時應以鋼鐵為變形區域作為參考基準找平移動銑床,并把百分表固定,測量漏氣部分中分面的跳動情況,測量結果與數據測量表進行對比,可以發現螺栓的預緊力明顯不足時會導致漏氣現象在缸體中發生明顯變形,同時上下缸之間存在一定的間隙,由于預緊力的差異對泄露風險存在較大的問題,需要從變形力、預緊力大小、溫度變化這幾方面入手,充分分析缸體變形的原因,使用相對應的解決措施,延長設備使用壽命。

4 燃汽輪機缸體中分面漏氣的對策分析

1.通過工藝手段確保中分面的行位精度及表面粗糙度。

(1)對機床的幾何精度進行檢測,中分面加工所需的鏜床主軸實際伸出長度在Y/Z 平面內的幾何誤差直接影響中分面的平面度及表面粗糙度公差。主軸在X 軸導軌上的移動誤差直接影響中分面的平面度及表面粗糙度公差。需要對其進行檢測調整,裝夾工件前采用1000mm×1000mm 的大理石檢測機床的精度,要求Y/Z 垂直1 米長偏差小于等于0.03mm。X/Z 的垂直1米長偏差小于等于0.03mm。Y/Z 軸反向間隙小于等于0.01mm。

(2)采用直徑為250mm 的可轉位平面精銑刀對中分面進行加工。該刀具的特點為裝夾修光刃精銑刀片,其獨特的刀尖設計,刃口鋒利,切削阻力小,有效減少刀具的振動。刀片表面經特殊處理,減小切削在前刀面上粘結的可能性,斷屑性能優良。刀片重復定位精度高,可轉位平面精銑刀與鏜床主軸刀柄相配套,提高刀具的抗震性,進一步保證加工質量。

(3)工藝系統受力變形引起的誤差主要以刀具熱變形產生一定的影響,通過機床安裝切削冷卻系統來降低刀具熱變形產生的影響。

(4)加工中分面時工件的裝夾方式采用三點支持,下承上壓的裝夾方式。支撐墊鐵的強度及裝夾位置的選用,對中分面的加工會產生一定的應力變形影響。

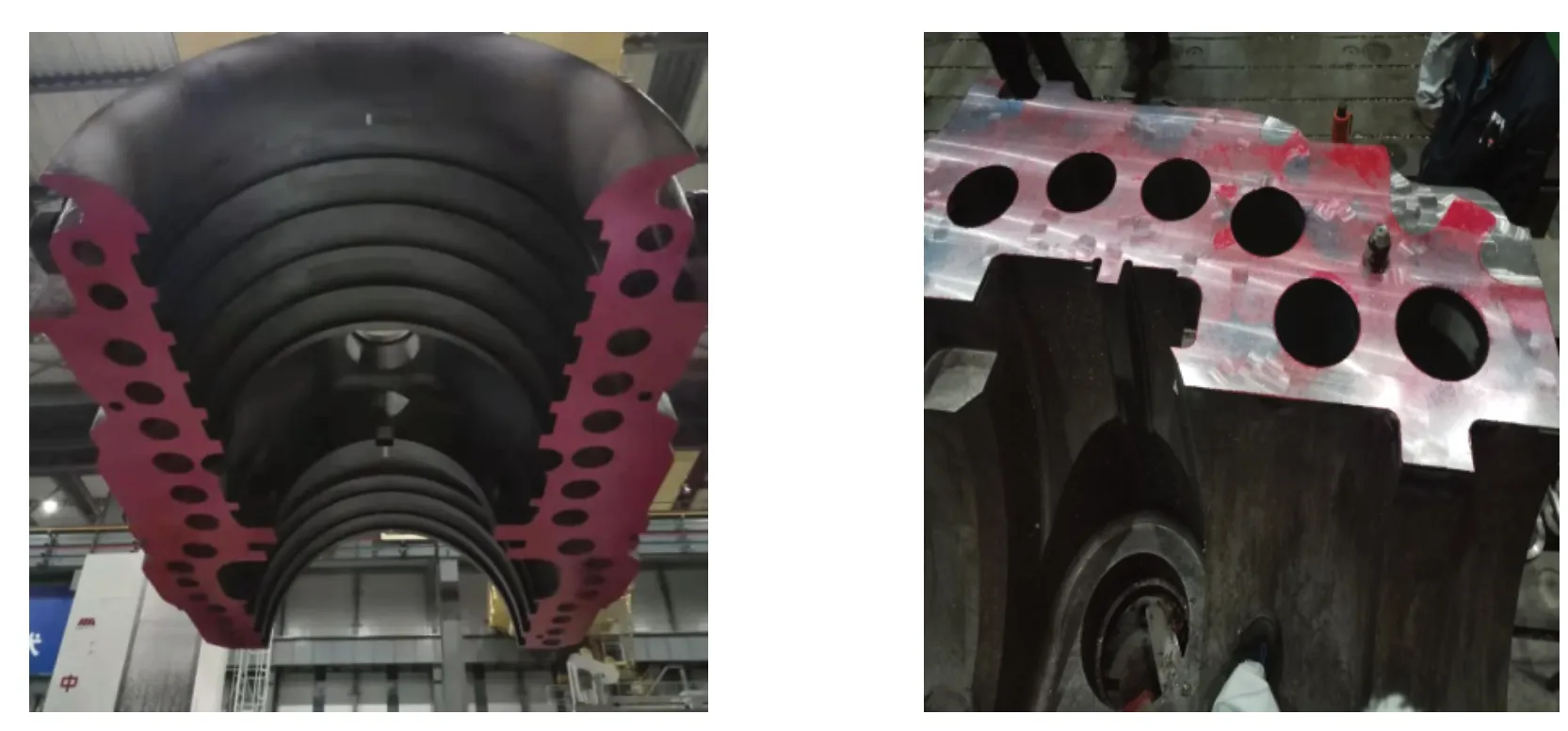

2.燃氣輪機上下半缸體進行合缸模擬試驗。首先,確認自由狀態合缸情況下中分面間隙情況,采用塞尺進行測量,確認是否符合自由狀態中分面間隙小于0.05mm。其次,檢測螺栓強力拉緊后的中分面接合情況。采用塞尺檢查中分面間隙是否小于0.03mm。在此基礎上,增加中分面紅藍實驗(圖2),將燃氣輪機上下半缸體中分面分別均勻涂抹紅色和藍色試劑,將上下半缸體通過螺栓把合緊固后,燃氣輪機上下半缸體中分面上的紅色試劑和藍色試劑會發生顏色反應,拆瓣后通過觀察燃氣輪機中分面的顏色變化情況,確認燃氣輪機中分面把合狀態時的中分面接觸范圍。根據上下半缸體緊固把合狀態下中分面間隙的檢測,和中分面紅藍實驗的結果,確定中分面的平面度,如中分面間隙超差,且誤差較小時,可以通過手工研磨修復平面度,如中分面間隙過大則需上機床返修。

圖2 燃氣輪機缸體中分面紅藍實驗

3.更換排氣缸體。目前,為提高燃氣輪機缸體中分面泄露問題的解決效果,咨詢了設備原采購場地公司,建議更換整個壓氣機排氣缸體,能夠暫時解決泄露問題,但無法從根本上消除,還是會存在一定的安全隱患[2]。

4.帶壓堵漏。帶壓堵漏是目前處理缸體漏氣問題的一種較為有效的方式,在應用過程中主要根據缸體中分面泄露的大小來加工一條注膠槽,并在注膠槽上鉆注膠孔,讓注膠孔與注膠槽相連,安裝注膠閥,能夠通過注膠閥與注膠孔之間的密切結合,致使上下杠之間的縫隙達到填滿、密封的效果。如果在運行過程中出現泄漏問題后再進行補膠,這種方法能夠有效避免中分面泄露問題所造成的影響和變形危害,經過現場確認、帶壓堵漏的解決方式在實際運轉過程中會影響缸體強度,并且會由于空間不足而很難進行大面積實施與操作,使用范圍較窄。

5.中分面加密封條。燃汽輪機缸體在落實中分面加密封條解決漏氣問題的措施時,需要將密封條完好地放置在密封槽內,并且直徑要比密封槽的深度大,能夠有效通過密封條的變形和壓實作用來達到密封的效果,同時每個密封條中還配有彈簧,有效應對上下缸之間不同位置的壓縮變形情況。根據實際變形情況進行契合,抵抗變形的能力和密封效果都會更佳。密封條加固的原理和帶壓堵漏的原理一樣,都能夠有效減少變形和預緊力不足所造成的危害,不需要在缸體上進行鉆孔,整體實施和運用風險較低,但加工密度較高,需要測量上下缸體凹槽的寬度,才能夠選擇合適的密封條深度,實現更為緊密的契合作用,但長時間應用的密封條會存在輕微未加工部位的漏氣現象,但這種現象的制約因素較小,適用于長期應用。

5 總結

通過針對燃氣輪機缸體中分面漏氣問題原因和解決措施的分析,能夠有效根據上下缸體的不同異常情況,采取合適的解決措施來提高燃氣輪機缸體中分面的密封性能,保證燃氣輪機的安裝質量,延長設備的使用壽命,為整體生產帶來更好的社會效益和經濟效益,同時也為類似產品的中分面加工提供有效參考依據,為企業發展帶來更好的前景。