船體結構零件裝配負余量設計

黃建軍,王少華,楊飛飛,李 進,李 輝

(中船黃埔文沖船舶有限公司, 廣州 511462)

1 前言

以我司建造的鉆采船為例,其船體建造精度要求高,在船體結構設計中根據精度管理要求,在結構零件中增加余量、補償量或焊接收縮量,確保零件在焊接收縮后仍能夠保證理論尺寸;負余量是通過對特殊位置的零件進行減少尺寸設計,使零件之間存在一定的間隙,以確保零件順利裝配;負余量的設計一般是在零件端部進行加放,所加放的范圍主要依據船體零件的安裝順序以及零件所在的空間位置。本文主要根據各類結構特點,對角接和對接的典型連接形式進行負余量設計。

2 可行性分析

在機械零件的設計建造中,負余量設計較為常見。在造船領域,引入負余量設計的概念可以方便船體結構零件的裝配和焊接。負余量的設定值不僅需要從方便施工方面進行考慮,還需要從技術工藝層面考慮,如是否滿足規范、標準和焊接工藝等要求。根據焊接方式不同,可將焊接分為以下類型(表1)。

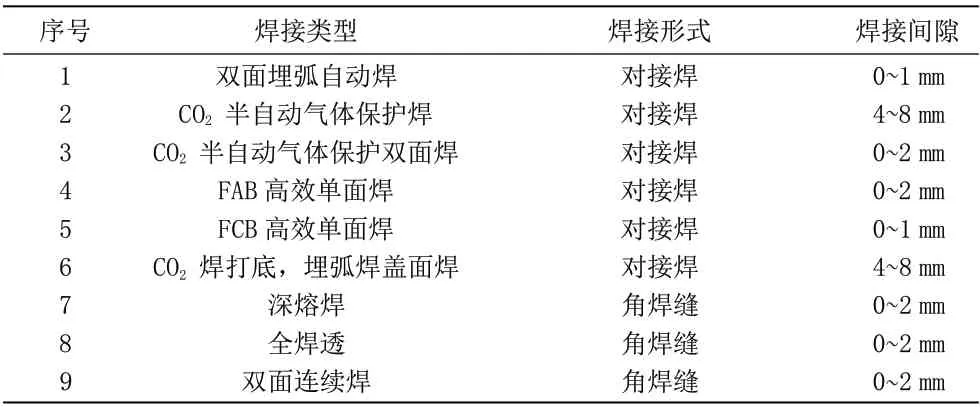

表1 焊接方式分類

所有類型的焊接形式和間隙,均根據船級社認可的焊接工藝評定,不同焊接類型對焊接間隙的要求均不相同。在實際建造過程中,準許存在一定的焊接間隙偏差,國標GB-T34000-2016《中國造船質量標準》中船體構件在對接焊和角接焊可允許的公差范圍如下:

角焊縫形式時,焊接間隙標準范圍≤2 mm,允許極限≤3 mm;對接焊形式時,手工焊、CO2焊的焊接間隙標準范圍為0~3.5 mm,允許極限≤5 mm;對接焊采用襯墊焊時,其焊接間隙標準范圍為2~8 mm,允許極限≤16 mm。

按照現場經驗,負余量的需求基本在1~2 mm之間,但在實際設計和施工裝配過程中,需確保不同船體結構件的負余量設置值,以滿足規范對焊接間隙公差的基本要求,避免造成零件短尺、焊接間隙過大影響焊接質量。

3 負余量設計

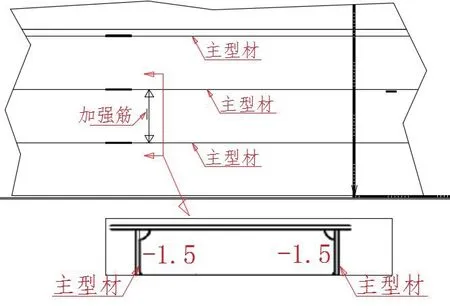

3.1 型材間加強筋負余量

船體外板、內底板、甲板、平臺和艙壁板等平面板,設計有橫向或縱向型材,如球扁鋼、T 型材、扁鋼、角鋼等;型材與型材之間,設計有垂直于主型材的加強筋,即使主型材嚴格通過劃線、定位和裝配,但位于主型材間的加強筋往往仍然可能無法嵌入其中。如果使加強筋整體尺寸略小,則有利于其裝配和焊接,因此可考慮在加強筋的端部進行負余量設計。

如圖1 所示:按照生產經驗,在設計階段將位于兩根型材之間的加強筋兩端加放-1.5 mm 的余量,可確保加強筋順利裝配。

圖1 型材之間的加強筋負余量

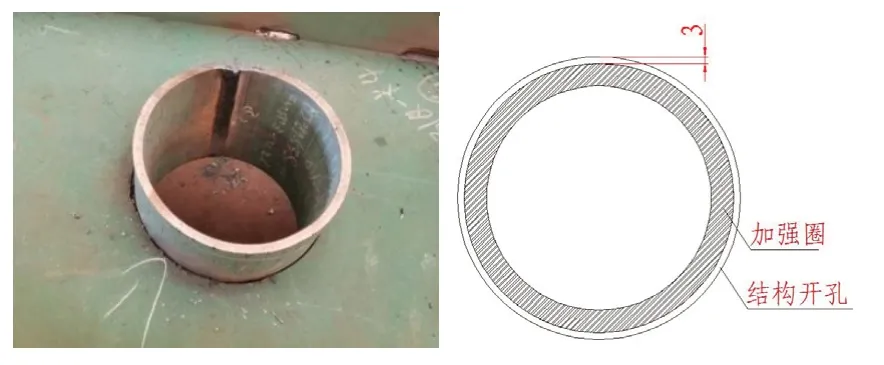

3.2 加強圈開孔負余量

在艙壁、甲板、平臺板和桁材腹板等板件存在開孔,可能是艙室通道孔、管子貫穿孔或管子貫穿孔,有時需要在開孔邊緣增加加強圈,以補強結構開孔后對剖面模數和剪切面積的損失。當加強圈外徑與開孔內徑理論尺寸相等時,如果加強圈的加工有偏差,則加強圈無法順利嵌入至內孔,需要進行手工擴孔,故可以考慮對結構開孔大小進行負余量設計。

如圖2 所示:在船體結構設計階段可以通過軟件參數設定,使結構開孔與加強圈外徑保證單邊3 mm 的間隙,確保加強圈能順利嵌入至開孔。

圖2 加強圈與開孔負余量

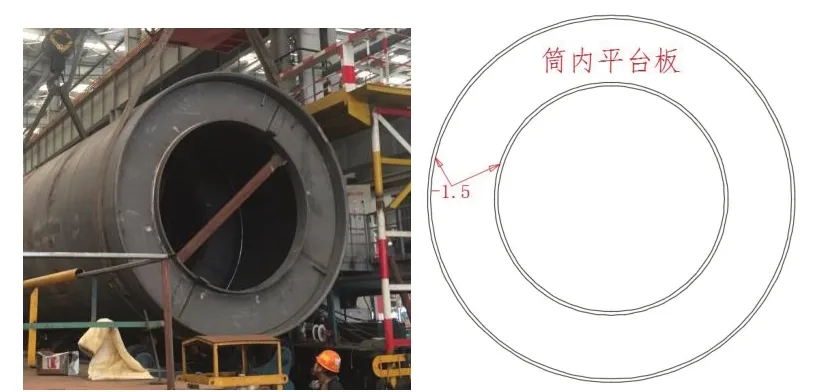

3.3 筒體內平臺板負余量

在圓形筒體內如設計有平臺板結構,按照常規加工順序,首先需要將筒體使用壓型設備加工為圓形并焊接成型,再將內部的平臺板結構嵌入其中,如筒體圓度存在偏差,將導致平臺板無法嵌入其中。因此需要將平臺板進行負余量設計,并適當考慮在圓筒滾圓后增加適當加強。

如圖3 所示:在設計階段將圓形平臺板外徑設置-1.5 mm 的負余量,同時筒體加工過程中注意內徑的精度控制,確保平臺板順利安裝至筒體內。

圖3 筒體內結構負余量

3.4 嵌入板負余量

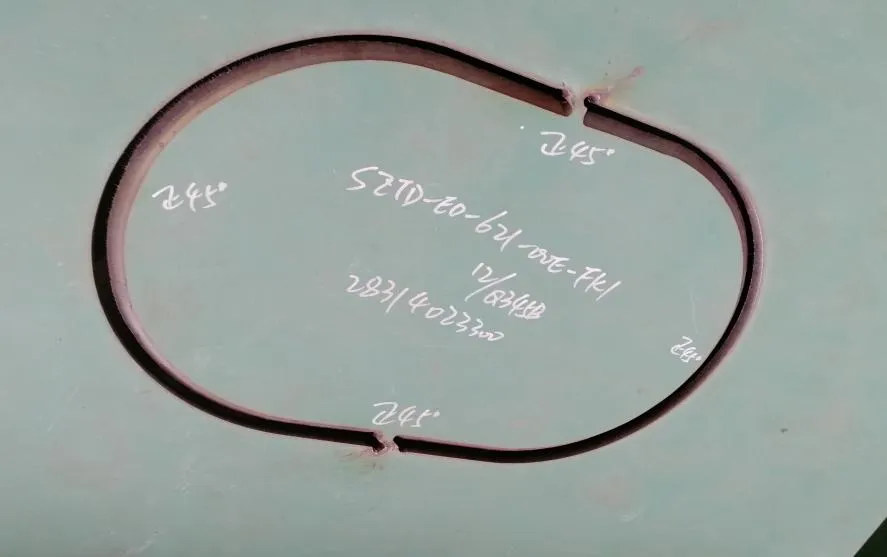

3.4.1 加厚板拼板件負余量

在應力較大或重要設備位置,部分甲板、艙壁板和內底板等結構設置有嵌入的加厚板,以加強局部結構強度。嵌入板的理論尺寸與開孔邊緣尺寸相同,由于切割誤差、板材變形等情況造成嵌入板無法順利嵌入的情況,因此此類嵌入板需要進行負余量設計。

如圖4 所示:在嵌入板與主板對接位置,一般采用埋弧焊焊接方式。根據各個船級社的焊接工藝評定標準,埋弧焊焊接間隙一般為0~1 mm,因此設置-1.5 mm的負余量較為適宜,既可保證加厚板順利嵌入內孔,同時也滿足焊接工藝評定標準的焊接要求。

圖4 嵌入板負余量

3.4.2 施工工藝孔負余量

為確保工人能夠順利進入艙室內部進行相應的焊接、打磨和油漆等相關工作,在船體分段生產設計階段,需根據《工藝孔布置圖》進行工藝孔的設計。工藝孔在結構零件下料階段進行數控切割,其封板貼裝在工藝孔附近,待艙室內相關工作完成后在總組或搭載階段進行回封。

如圖5 所示:在設計階段使工藝孔封板較開孔邊緣尺寸略小,一般保留6 mm 的間隙,這樣一方面可確保工藝孔封板能夠順利嵌入開孔內,同時也是二氧化碳氣體保護焊的常規焊接間隙。

圖5 施工工藝孔示意圖

3.5 型材與艙壁角接負余量

當甲板、平板、內底板或艙壁結構有斷開的型材且有壁板插入斷開處時,其零件安裝順序是型材先于艙壁板進行安裝和焊接的,如果型材定位存在偏差或艙壁板零件存在變形,則容易造成艙壁板插入卡裝的情況,因此需要在型材端部設置負余量。根據現場實際裝配經驗,在結構設計時,此類型材端部設置-1.5 mm 的負余量,如圖6 所示。

圖6 嵌入板負余量

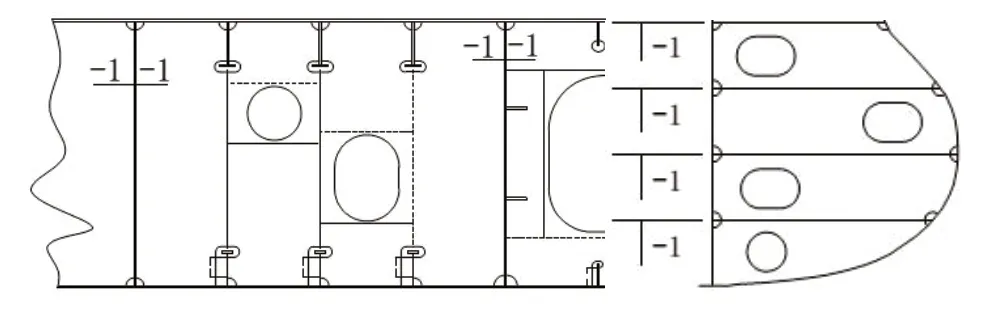

3.6 肋板、縱桁負余量

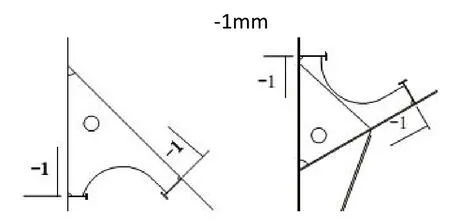

在船體雙層底、首部等區域,橫向的肋板與縱向的縱桁相互交錯連接。為確保肋板或縱桁在裝配過程中順利安裝至指定位置,需要依據部件或零件的安裝順序在其左右或上下位置設置負余量,有效保證負余量的加放能夠消除卡裝情況。根據現場裝配經驗,在肋板和縱桁兩端設置-1 mm 的負余量,可以保證其順利裝配,如圖7 所示。

圖7 肋板、縱桁負余量

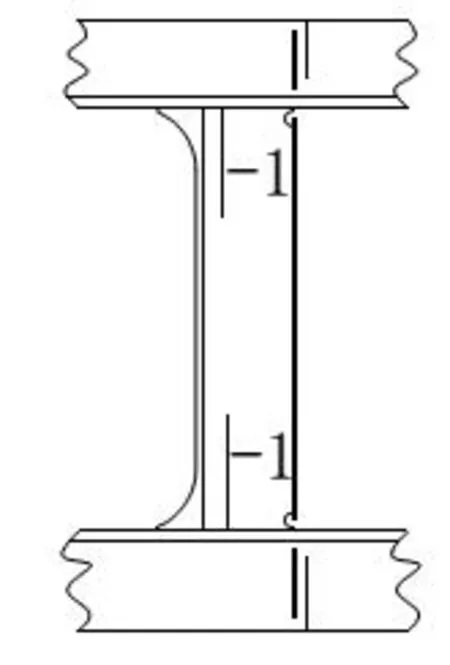

3.7 上下型材間扶強材負余量

位于上下型材間的扶強材結構,多位于雙層底或雙殼空艙內。如果在裝配過程中,位于型材之間的扶強材在安裝過程中出現偏上或偏下情況,則扶強材端部將與上下型材相干涉,因此有必要在此類扶強材上下端部進行負余量設計,一般各設置-1 mm的負余量,如圖8 所示。

圖8 型材間扶強材端部負余量

3.8 多邊界肘板負余量

肘板是兩個或多個部件連接時常用的端部形式,兩邊界焊接肘板不存在裝配問題,但在三邊界或超過三邊界的肘板裝配時,則可能出現卡裝的情況。如圖9 所示:不規則形式的肘板多邊界與結構焊接,較容易發生卡裝情況,因此需要在肘板的趾端考慮加放負余量,一般設置-1 mm 負余量即可。

圖9 多邊界肘板負余量

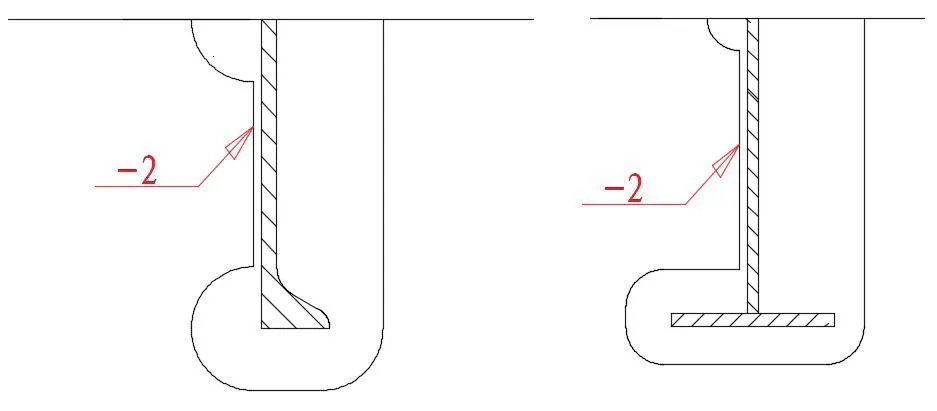

3.9 型材貫穿孔負余量

當型材貫穿壁板、甲板或T 型材腹板時,需要開設貫穿孔,其中型材的一側需要與貫穿孔的邊緣進行焊接。在部件與部件裝配時,為確保型材順利通過貫穿孔,需要在貫穿孔與型材焊接的一側設置負余量,一般為-2 mm,如圖10 所示。

圖10 型材貫穿孔負余量

4 結束語

負余量設計廣泛應用于機械設計領域,參照機械零件的負余量設計理念,將其運用至船舶設計領域中,結合船體結構連接的不同形式和安裝順序,在可能出現卡裝的部位進行負余量設計。負余量的加放位置和數值,需要結合現場實際的劃線、裝配誤差經驗,在滿足規范、標準以及焊接工藝評定文件的基礎上進行設計。負余量在船舶設計中的廣泛應用,使船體零件之間的裝配和焊接更為方便,避免了卡裝以及手工切割的情況,使分段裝配和制作效率進一步得到提升,降低了施工成本,為船體結構設計提供了重要借鑒。