陶瓷材料抗熱震性的研究進展

趙婷婷,范立坤,黎 陽

(1.上海材料研究所,上海市工程材料應用與評價重點實驗室,上海 200437;2.上海第二工業大學環境與材料工程學院, 上海 201209)

0 引 言

陶瓷材料具有高熔點、高強度、良好的化學和物理穩定性等特點,在苛刻的服役環境中具有巨大的應用潛力[1];但由于陶瓷材料本身是脆性的,在經歷溫度驟變時,熱膨脹或收縮所引起的熱應力會導致脆性的陶瓷材料開裂、剝落甚至斷裂,這使得陶瓷材料的應用范圍受到限制[2]。抗熱震性(又稱抗熱沖擊性)是指陶瓷材料能夠承受溫度急劇變化的能力,是衡量陶瓷材料使用性能的一項重要指標[1]。研究陶瓷材料的抗熱震性對其實際應用具有重要意義,提高抗熱震性一直是陶瓷材料領域的研究熱點之一。為了給相關工作人員提供參考,作者對陶瓷材料抗熱震性的國內外研究進展進行了總結,簡述了陶瓷材料抗熱震性理論、表征方法的發展進程以及影響陶瓷材料抗熱震性的外部因素,指出了提高陶瓷材料抗熱震性的方法,并給出了未來的研究方向。

1 抗熱震性評價理論

材料外部溫度波動時會導致其內部產生熱應力,從而產生熱應力裂紋,當裂紋積累到一定程度后材料會發生失效。抗熱震性表征的是材料抵抗溫度急劇變化的能力,是材料力學性能(斷裂韌性、抗彎強度、彈性模量)和熱學性能(熱膨脹系數、熱導率)對受熱情況的綜合反應[3]。陶瓷材料的熱震破壞方式主要分為兩類,一類是熱沖擊作用下的瞬時斷裂,另一類是熱沖擊循環作用下的開裂、剝落、整體破壞。基于熱震破壞方式得到陶瓷材料的抗熱震性評價理論,分別為熱應力斷裂理論和熱沖擊損傷理論[4-5]。

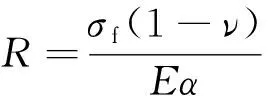

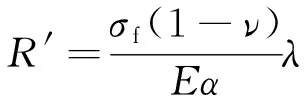

熱應力斷裂理論以材料的斷裂強度和受到的熱應力之間的平衡條件為依據,當熱應力高于斷裂強度時,材料將發生斷裂;此理論側重于裂紋形核階段[6],適用于高強度致密陶瓷材料,但無法解釋含微孔陶瓷材料的抗熱震性,相關的公式為

(1)

(2)

式中:R,R′分別為第一、第二熱應力斷裂抵抗因子;α為熱膨脹系數;ν為泊松比;E為彈性模量;σf為斷裂強度;λ為熱導率。

由熱應力斷裂理論可以看出,要得到高的抗熱震性陶瓷材料需降低材料的彈性模量、熱膨脹系數以及提高材料的斷裂強度、熱導率。

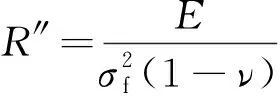

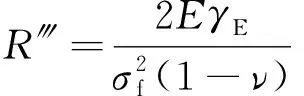

熱沖擊損傷理論以材料的斷裂能和彈性應變能之間的關系為依據,當材料中存儲的應變能超過材料的斷裂能時,裂紋形成并擴展,材料產生熱震損傷[7];此理論側重裂紋擴展階段[8],適用于低強度多孔陶瓷材料,且僅限于裂紋擴展階段抗熱震性能的評價,相關的公式為

(3)

(4)

式中:R″,R?分別為抗熱震損傷因子;γE為斷裂能。

由熱沖擊損傷理論可知,抗熱震性好的陶瓷材料應具有低的斷裂強度、高的斷裂能和彈性模量。

王潤澤等[9]研究發現,熔融石英顆粒復合材料的抗熱震損傷因子(R?)與斷裂能成正比,斷裂能越大,抗熱震性能越好。LI等[10]研究發現,在實際使用過程中陶瓷的熱沖擊初始溫度應盡量選擇合適區域,R′的適用范圍存在局限性,盲目用R′來反映材料抗熱震損傷狀態的所有情況是不合理的。王守仁等[11]通過試驗和有限元模擬方法發現,R′與陶瓷材料的熱震溫差呈線性關系,即熱震溫差越大,R′越小,材料的抗熱震性能越差。

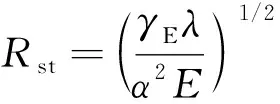

由于熱應力斷裂理論與熱沖擊損傷理論側重的階段不同,同時兩者的適用范圍不一致,因此HASSELMAN等[8,12]將這2個理論結合起來,提出了熱應力裂紋穩定性因子Rst,得出提高陶瓷材料的熱導率、抗拉強度以及降低其彈性模量、熱膨脹系數可提高其抗熱震性的結論,此觀點被廣大學者接受并應用。Rst的表達式為

(5)

近年來,一些新的抗熱震性評價理論相繼出現。王鳳森等[13]將抗彎強度σ與Rst的乘積σRst作為新的抗熱震參數,可實現材料抗彎強度和抗震性的最優化。ZHOU等[14]構建了多層層壓陶瓷材料臨界熱震溫差與材料力學性能、斷裂能、層數之間的關系,建立了可以作為層壓陶瓷的定性或定量分析工具來評價其抗熱震性。李定玉[15]在HASSELMAN等提出的理論基礎上,建立了降溫、升溫及主動冷卻(非表面急劇降溫)等不同環境下材料抗熱震性的熱-損傷表征模型,并研究了不同材料在不同環境下的抗熱震性。

2 抗熱震性的測試與表征方法

常用抗熱震性的測試方法主要有殘余強度法、循環熱震法和壓痕法。殘余強度法[16]通過將試樣在燒結爐中加熱至指定溫度,在空氣、水等介質中淬火冷卻后測得的殘余抗彎強度來表征抗熱震性能;該方法可以直接確定陶瓷材料抗熱震性能的好壞,但所需試樣數量大,試樣不能重復使用,且測試條件需要根據試驗要求,如熱震溫度[17]、熱震介質[18]而定。循環熱震法是以溫度循環過程中試樣出現裂紋或發生斷裂前的熱震循環次數作為判斷依據,陶瓷材料抗熱震性的好壞主要靠測試人員主觀意識決定。壓痕法[19]是指采用維氏硬度計在經過拋光處理的試樣上預制初始裂紋,在設定的熱震溫差下進行試驗,利用光學顯微鏡觀察裂紋的擴展情況以判斷抗熱震性能的一種方法;該方法中的試樣可以重復利用,測試結果更直接,可人為控制裂紋位置、尺寸和形狀,測試成本低,但難以選擇合適的載荷[20]。

目前,陶瓷材料抗熱震性的表征指標主要包括熱震后的抗彎強度保持率和抗彎強度損失率以及臨界熱震溫差、R參數、彈性模量等。董偉霞等[21]以熱震循環3次后的常溫抗彎強度保持率來表征不同晶粒尺寸莫來石陶瓷的抗熱震性能;李中秋[22]研究了殘余抗彎強度與熱震溫差的關系,利用殘余抗彎強度出現突降溫度的高低來作為判斷陶瓷材料抗熱震性能的依據;XIANG等[23]用脈沖激勵法,通過動態彈性模量來評價復相陶瓷材料的抗熱震性能;EICHLER等[24]研究發現,在熱震試驗中,隨著2Y-TZP陶瓷粒徑的增加,R呈線性增大趨勢,且R變化越明顯,材料的抗熱震性越好。

雖然有些研究認為,250 ℃至室溫連續熱震循環3次后未出現裂紋的陶瓷材料稱為高抗熱震陶瓷[25],但此類材料主要用于制作烹飪器皿,不適合用于工業及其他領域。用同一種方法表征陶瓷材料的抗熱震性能時,不同學者得到不同材料的抗彎強度保持率、臨界熱震溫差等表征范圍不一致,基本認為這些數據越大,陶瓷材料的抗熱震性能越好。目前在實驗室環境中陶瓷材料的抗熱震性主要用室溫下殘余抗彎強度為初始強度70%時的熱震溫差來表征[15],但此方法難以真實反映高溫環境下熱沖擊對陶瓷材料力學性能的影響。因此,開發出準確和簡便的表征方法是目前研究陶瓷材料抗熱震性急需解決的問題。

3 提高抗熱震性的方法

3.1 補強增韌

根據熱應力斷裂理論,當材料受到的熱應力大于其斷裂強度時,材料將會斷裂,因此提高材料的強度可提高材料的抗熱震性。目前提高陶瓷材料強度的方法主要包括工藝優化和第二相增強[26]。工藝優化是指優化陶瓷制備工藝,減少陶瓷的內部缺陷,從而達到增強效果的方法;第二相增強是指在陶瓷基體中引入第二相,利用第二相與基體之間的性能匹配度不同而對基體起到強化作用的方法。相較于工藝優化,第二相增強的效果更明顯。增強補韌的主要途徑包括顆粒增強、相變增韌、纖維或晶須增韌以及復合增韌等[27],常用的第二相包括氧化物顆粒(如氧化鋁等)、非氧化物顆粒(如碳化物等)以及金屬或金屬間化合物顆粒。

3.1.1 顆粒增強

當陶瓷材料受到外力作用導致裂紋萌生并擴展時,第二相顆粒的釘扎作用可以使裂紋尖端在顆粒處發生彎曲而產生線張力,從而提高斷裂能;根據熱沖擊損傷理論,第二相顆粒可以產生增強增韌效果。呂珺等[28]研究發現,Al2O3陶瓷的熱震溫差為300 ℃時,殘余抗彎強度保持率僅為22%,而在Al2O3陶瓷中添加質量分數25% TiC顆粒后,熱震溫差升高至800 ℃后,殘余抗彎強度保持率卻達到64%,彌散分布的TiC顆粒對裂紋起到釘扎作用,對基體晶粒的長大起到阻礙作用,從而提高了陶瓷的強度。李家茂等[29]在Al2O3陶瓷中加入MnO2、MgO等顆粒后,陶瓷的抗熱震性和致密性能明顯提高。MANSHOR等[30]在ZTA(ZrO2增韌Al2O3)復相陶瓷材料中加入TiO2顆粒后,其斷裂韌性、硬度、致密性、抗熱震性能都有所提高。樊傳剛等[31]在ZrO2陶瓷中添加MgO與CaO顆粒制得的復合陶瓷具有較高的抗彎強度和較理想的抗熱震性。

除了氧化物、碳化物等第二相顆粒外,在陶瓷材料中引入金屬顆粒也可以提高其抗熱震性能。田忠良等[32]研究發現,未添加銅顆粒的復相金屬陶瓷經過3次熱震循環后破裂,但添加銅顆粒后經10次熱震循環后仍完好,且隨著銅顆粒添加量的增加,金屬陶瓷的抗熱震性能提高。陶瓷材料基體中的氣孔、晶界、金屬顆粒都對裂紋擴展起到阻礙作用,其中金屬顆粒的阻礙作用最顯著[33]。金屬顆粒的加入增加了陶瓷材料中裂紋形核和擴展的難度,提高了陶瓷材料的熱導率,降低了材料內部的溫度梯度,從而降低了材料內部熱應力[34];同時金屬顆粒具有較好的塑性,可降低陶瓷基體的殘余抗彎強度和熱應力,從而降低裂紋擴展所需的彈性能,進而提高抗熱震性。

3.1.2 相變增韌

在陶瓷材料中應用最多的相變增韌為ZrO2相變增韌。ZrO2有3種不同的晶體結構,m-ZrO2(單斜相)、t-ZrO2(四方相)和c-ZrO2(立方相);ZrO2的馬氏體相變主要發生在單斜晶系與四方晶系之間,當t-ZrO2轉變到m-ZrO2時,ZrO2晶體的體積會膨脹3%~5%。通過調整ZrO2相變量的分布區域,可在一定程度上利用ZrO2的相變體積效應,減小熱震應變場的應變,從而達到提高抗熱震性的效果。楊威等[35]研究發現,引入m-ZrO2粉會提高方鎂石-尖晶石材料的致密性,降低強度和彈性模量,并在950 ℃風冷熱震循環3次后得到約26%的彈性模量保持率。王大磊等[36]研究發現,當添加ZrO2的質量分數為25%,30%時,Al2O3復相陶瓷的抗熱震指數比純Al2O3陶瓷分別提高了26.5%,49.6%。陳林林等[37]以質量比為70…30的莫來石和Al2O3以及不同含量3Y-ZrO2(物質的量分數3% Y2O3部分穩定ZrO2)為原料制備了復相陶瓷,發現當3Y-ZrO2質量分數為10%時,經30次熱震循環后復相陶瓷的抗彎強度明顯提高,這與ZrO2馬氏體相變所產生的少量體積膨脹可以起到增韌作用有關,同時熱震循環后陶瓷中氣孔尺寸和分布更加均勻。徐曉虹等[38]研究了不同含量3Y-ZrO2對剛玉-莫來石復相陶瓷抗熱震性能的影響,發現在加熱至1 100 ℃后水冷的熱震過程中t-ZrO2在熱應力作用下轉變為m-ZrO2,并因體積膨脹而伴隨微裂紋的產生,微裂紋釋放了陶瓷表面的應力,使陶瓷的抗熱震性增強;當添加3Y-ZrO2質量分數為10%時,經過30次熱震循環后,陶瓷的抗彎強度為182.04 MPa,強度損失率為12.96%。范芳等[39]通過添加ZrO2、3Y-ZrO2、8Y-ZrO2對Al2O3-莫來石復相陶瓷進行改性,發現在1 500 ℃保溫30 min后空冷的熱震條件下強度有所提高,未改性復相陶瓷的抗彎強度增長率最小,經過8Y-ZrO2改性的復相陶瓷的抗彎強度增長率最大,可達163.9%。趙志鵬等[40]研究了m-ZrO2、t-ZrO2、c-ZrO2對氧化鎂陶瓷抗熱震性的影響,發現在900 ℃保溫30 min水冷的熱震條件下,未添加ZrO2的陶瓷抗熱震性最差,熱震1次后便出現裂紋,添加m-ZrO2的陶瓷抗熱震性最好,熱震循環次數達到了8次,添加t-ZrO2、c-ZrO2的陶瓷熱震循環次數分別為5次和4次。可見,在熱震過程中t-ZrO2受熱應力作用轉變為m-ZrO2,在此過程中伴隨體積膨脹而使陶瓷產生微裂紋,微裂紋可釋放表面的應力,減慢阻止裂紋擴展。

3.1.3 纖維和晶須增韌

陶瓷材料中纖維和晶須的增韌機理主要包括拔出、裂紋偏轉、裂紋橋聯等[41]。HOU等[42]研究發現,當Al2O3陶瓷中引入的ZrO2纖維質量分數為15%時,陶瓷的抗彎強度為613 MPa,熱震循環次數達到29次。楊孟孟等[43]研究發現,在ZrO2-莫來石陶瓷中加入SiC纖維后可顯著提高該陶瓷的抗熱震性,熱震循環次數高達50次。馮帥等[44]研究發現,在Al2O3陶瓷中添加ZrO2纖維后,陶瓷的抗熱震性比純Al2O3陶瓷好,在1 400 ℃循環空冷條件下其熱震循環次數高達30次。LANG等[45]以Al2O3纖維、釔穩定ZrO2為原料制備多孔復相陶瓷,發現當Al2O3纖維體積分數為10%時,復相陶瓷的斷裂韌度從0.5 MPa·m1/2增加1.2 MPa·m1/2,抗壓強度達到(100.2±25.4) MPa。胡克艷等[46]研究發現,在Al2O3陶瓷中添加莫來石晶須可有效提高其力學性能,晶須在基體均勻分布并與界面緊密結合,通過自身牽拉增加斷面表面積,使得表面能增加而消耗斷裂能,從而提高陶瓷的抗熱震性能。

3.2 提高熱導率

熱導率大的材料熱量傳遞快,其內部溫度更易分布均勻,從而降低由溫度梯度造成的熱應力水平。常見的高熱導率陶瓷有SiC、Si3N4、BeO等。在熱導率相對較低的陶瓷(如Al2O3)中添加熱導率相對較高的材料時,基體的熱導率和抗熱震性都得到顯著提高。張陽等[47]研究發現,添加SiC后,Sialon陶瓷的抗熱震性得到顯著提高。SiC/Si3N4復相陶瓷在臨界熱震溫差下的殘余強度比單相Si3N4陶瓷提高了9.6%[48]。熱導率高的石墨、B4C等的添加也可以改善陶瓷材料的抗熱震性。黃啟忠等[49]研究發現,經600 ℃水淬熱震試驗后,C-B4C-SiC復相陶瓷的抗彎強度為105.3 MPa,比熱震前提高了41%,復相陶瓷抗熱震性的提高與熱應力釋放和微裂紋增韌補強的協同作用有關。

3.3 降低熱膨脹系數

固體材料的原子熱振動引起材料熱膨脹,原子間的勢能決定原子之間的距離,當溫度升高時,原子間的振動加快,導致原子間的距離增大,宏觀表現為材料的膨脹[50]。熱膨脹系數低的材料在同一溫度范圍變化后的宏觀應變量小,所產生的熱應力也低[51]。陳桂華等[41]研究發現,Al2O3-莫來石復相陶瓷的熱膨脹系數失配較合理,經過1 100 ℃水淬熱震試驗后,其抗彎強度保持率達到51.3%,抗熱震性較好。韓亞苓等[52]研究發現,將熱膨脹系數低的莫來石、鈦酸鋁加入到Al2O3陶瓷中能得到更加致密的復相陶瓷,該陶瓷可承受1 500 ℃空冷的熱震破壞。添加堇青石的Al2O3陶瓷的抗熱震性優于純Al2O3陶瓷[53]。ZHANG等[54]研究發現,在Al2O3陶瓷中加入低熱膨脹系數的莫來石/堇青石后,復相陶瓷具有優異的抗熱震性,其臨界熱震溫差達到350 ℃,抗彎強度達到90~120 MPa,彈性模量為100 GPa。李婷婷[55]以Al2O3、SiO2、Li2CO3、ZrO2為原料于1 350 ℃下燒結得到β-鋰輝石陶瓷,該陶瓷在900 ℃水淬條件下熱震循環15次后的殘余抗彎強度大于50 MPa,表現出良好的抗熱震性,這與鋰輝石具有較低的熱膨脹系數有關。

3.4 降低彈性模量

陶瓷材料的彈性模量隨氣孔率的增大而減小[56],因此可以通過增大氣孔率來降低陶瓷材料的的彈性模量,但氣孔率增加又會導致陶瓷材料的抗彎強度降低,而平衡彈性模量與氣孔率之間的關系需要進行大量試驗[57]。SHEN等[58]研究發現,當熱震溫差為1 180 ℃時,多孔Si3N4陶瓷的抗彎強度保持率為23%,這是因為孔隙可以阻止裂紋擴展,改變裂紋擴展路徑,使得裂紋只能在相對較短的距離內以靜態方式擴展。江濤等[59]研究發現,BN/B4C復相陶瓷具有較低的彈性模量和較高的抗彎強度,其抗熱震性優于單相B4C陶瓷,臨界熱震溫差由300 ℃上升到500~600 ℃。

4 影響抗熱震性的外部因素

陶瓷材料的抗熱震性不僅與材料本身的力學性能(斷裂韌性、抗彎冷卻強度、彈性模量等)、導熱性能(熱膨脹系數、熱導率)、微觀結構、物相組成等有關,還與試樣尺寸、冷卻介質溫度、冷卻方式等外部因素相關[15]。

對于同一種陶瓷材料,試樣的厚度對其抗熱震性有重要影響,SHERMAN等[60]研究發現,當Al2O3陶瓷試樣的厚度由6 mm降至1 mm時,抗熱震溫差由200 ℃升至270 ℃,這是因為在熱震試驗時厚度較小的試樣溫度可以較快達到平衡,由溫度差所造成的熱應力較小。GLANDUS等[61]研究發現:對于體積較大的陶瓷試樣,隨著試樣體積的增大,陶瓷材料的臨界熱震溫差降低;而對于體積較小的試樣,臨界熱震溫差保持在180 ℃左右。但ZENG等[62]通過有限元與熱力學行為相結合的方法,發現試樣形狀對ZrB2陶瓷的抗熱震性無明顯影響。有限元計算結果受抗熱震理論模型和數學模型的直接影響,目前抗熱震理論的研究還極不完善,因此在利用有限元方法來預測材料的抗熱震性時還存在較多的問題。

LI等[63]研究發現,當冷卻介質溫度在5~100 ℃范圍時,陶瓷材料的抗熱震性對冷卻介質的溫度非常敏感,這與陶瓷材料的冷卻能力有關。李定玉[15]研究發現,與在縱向入水姿勢條件下的熱震試驗相比,在橫向入水姿勢條件下熱震試驗后,Al2O3陶瓷中產生的裂紋較少,平均殘余抗彎強度較高,臨界熱震溫差較高,抗熱震性能較好,這是因為縱向入水時先入水的部分將周邊水加熱,后入水部分入水淬火時周邊水更容易汽化,從而帶走較多的熱量,導致試樣與水之間的表面熱交換系數較大,因此試樣受到的熱震破壞更嚴重。

5 結束語

陶瓷材料的抗熱震性是衡量其使用性能的一項重要指標。目前,陶瓷材料的抗熱震性理論主要包括熱應力斷裂理論、熱沖擊損傷理論以及二者相結合得到的熱應力裂紋穩定性因子理論等。抗熱震性的表征參數主要包括陶瓷材料熱震后的抗彎強度保持率和抗彎強度損失率以及臨界熱震溫差、R參數、彈性模量等。不同學者得到不同材料的抗彎強度保持率、臨界熱震溫差等表征范圍不一致,且難以真實反映高溫環境下熱沖擊對陶瓷材料力學性能的影響,因此開發準確和簡便的表征方法是目前研究陶瓷材料抗熱震性急需解決的問題。提高陶瓷材料抗熱震性的方法主要包括補強增韌、提高熱導率、降低熱膨脹系數、降低彈性模量等,同時試樣尺寸、冷卻介質溫度、溫度作用方式等外部因素也會影響陶瓷材料的抗熱震性。

隨著抗熱震評介理論的發展和新型陶瓷制備技術、設備的出現,高性能抗熱震陶瓷材料的設計將成為可能。近年來,為了提高陶瓷材料的抗熱震性,層狀陶瓷和梯度功能陶瓷的概念受到了越來越廣泛的關注。通過使陶瓷材料的組分和性能呈梯度變化,改變材料內部的應力分布,讓陶瓷層間的裂紋發生偏轉和分叉[64],可以有效提高材料的抗熱震性能,因此層狀陶瓷和梯度功能陶瓷或將成為未來的研究方向。