立式連續助晶機在糖廠的應用

潘文高,黃夢瑩,黃 猛,覃志這,周慶榮,何仁東,羅煥祥,黃善紅,覃宗鈺,吳 捷,陳紅華,潘澤好,周鎮鋒

(1廣西來賓小平陽湘桂制糖有限公司,廣西來賓 546111;2廣西湘桂糖業集團有限公司,廣西南寧 530000)

0 前言

目前國內甘蔗糖廠基本使用臥式間歇助晶機,實際運行大部分采用空氣冷卻方式,無強制冷卻面,只靠糖膏表面和糖膏與助晶機箱體的金屬表面把熱量傳遞給周圍的空氣而進行冷卻,冷卻速度慢,降溫時間長及效果較差,設備利用率低,尤其不適合低級糖膏的助晶。廢蜜作為制糖生產過程中最大的糖分損失,良好的助晶效果能有效降低廢蜜重力純度,降低糖分損失,提高糖分收回。

廣西來賓小平陽湘桂制糖有限公司(以下簡稱“小平陽糖廠”)生產能力為日榨7500 t/d,建廠以來丙膏助晶使用6個臥式間歇助晶機進行助晶,經核算,在現有助晶系統條件下,丙膏助晶時間僅有16 h左右且助晶效果不佳,近3個榨季以來廢蜜重力純度均保持在 41%左右。為降低廢蜜重力純度,提高糖分收回,2021年小平陽糖廠實施了助晶系統改造,增加了一套立式連續助晶機。

1 立式連續助晶機的構造

1.1 連續助晶機本體結構

立式連續助晶機由 2個罐體串聯而成,1#罐用于降溫,2#罐用于升溫,連續助晶機罐體直徑為Φ5500 mm,高度15000 mm,罐內均勻設有換熱管,1#罐設有 24層換熱管,2#罐設有 17層換熱管,每層管之間間隔500 mm,每層換熱管的接口均在罐體外面,以避免滲漏和便于維修,換熱管用于注入冷水或熱水調節糖膏溫度。罐內裝有垂直空心軸帶動的多組攪拌槳葉,攪拌軸由安裝在罐頂部的渦輪蝸桿傳動裝置帶動,各攪拌槳放置于各層冷卻管之間,使糖膏有徑向的流動和混合,攪拌葉一方面強化傳熱,另一方面克服糖膏黏度,促進糖膏流動。

為實現助晶過程溫度升降的均衡控制,罐體外均勻分布溫測點,設計一套溫度自動控制系統運用于連續助晶系統,將冷卻水進出口溫度、糖膏進出口溫度調節自動控制,并將罐內各溫測點溫度數顯集中于溫控系統,便于集中觀察,實現溫度控制精細化管理,保證糖膏溫度均勻降低,保持糖膏均衡的過飽和度,促進晶體的生長。

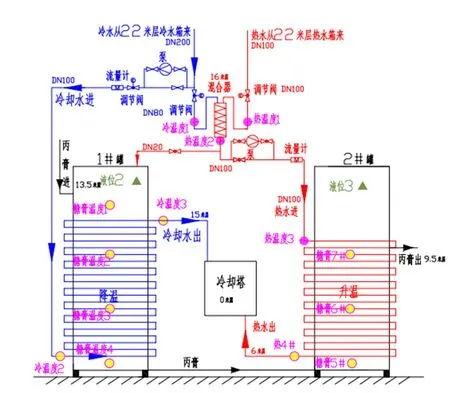

1.2 丙糖膏助晶流程

丙膏煮制是間歇操作,為保持糖膏流動的均衡,將原臥式助晶箱作為糖膏停留槽,丙膏煮制完成后自煮糖罐放入作為原臥式助晶機,再使用糖膏泵將糖膏泵送至立式助晶機。如圖1所示,糖膏由原臥式助晶箱泵送至1#降溫罐,再自降溫罐底部壓進2#升溫罐,完成助晶過程后直接流進丙膏分配槽。1#降溫罐糖膏自上而下流動,冷卻水自下而上,2#升溫罐糖膏自下而上流動,熱水自上而下流動,形成逆流相對運動,罐內攪拌槳水平轉動,使得糖膏在所有換熱面均勻地相對運動,并且是逆向流動,使糖膏和冷卻介質有良好的傳熱效果。

圖1 立式連續助晶機設備布置圖

糖膏與換熱介質逆向流動,在降溫罐進口處,熱糖膏與流出口的溫水間接傳熱,在降溫罐出口處,溫度較冷的糖膏與剛進入的冷卻水傳熱,因而溫度差比較均勻,可使糖膏的過飽和度與糖分在晶體表面上沉積相適應。這樣不易產生偽晶,提高結晶率。

2 工藝溫度的控制

2.1 降溫速度

一般情況下,丙膏放糖溫度為65~68℃,自然降溫時,糖膏溫度只能降至50~55℃,此時的糖膏母液過飽和度在1.18以上。實踐證明:助晶糖膏降溫至40℃時,母液過飽和度可達1.2以上。因此降溫越低,蔗糖析出越多,一般認為,甘蔗糖廠最終糖膏的最適降溫速度為0.8~1.5℃/h[1]。

2.2 糖膏冷卻溫度

雖然,溫度越低,蔗糖析出越多,但溫度越低,糖膏黏度越大,蔗糖結晶的阻力越大。當溫度降低到一定程度時,結晶速度緩慢,助晶效果不佳。同時黏度較大時,攪拌負荷過重,影響設備安全。

連續助晶機2個罐可容納約7~8個編號丙膏,每個編號50 m3,根據小平陽糖廠生產能力,每天約生產3~4個編號丙膏,則使用連續助晶機基本可保證約40 h的助晶時間。糖膏在1#降溫罐內停留時間約為20 h,結合0.8~1.5℃/h的降溫速度,取1.2℃/h的降溫速度,20 h需要降溫24℃。糖膏放糖溫度在65~68℃之間,因此糖膏降溫終了溫度選擇控制在 40~45℃之間,用于降溫的冷卻水水溫控制在38~42℃之間。

2.3 糖膏加熱溫度

使用傳統間歇臥式助晶機丙膏助晶終了溫度約為50~55℃,從生產實踐來看,該溫度區間較適應丙膏分蜜機性能,因此糖膏升溫終了溫度選擇控制在50~55℃之間,用于升溫的熱水溫度控制在53~58℃之間。

3 立式連續助晶機的使用效果

3.1 工作原理

蔗糖結晶一般通過2種方式進行,一是通過不斷蒸發水分維持一定的過飽和度,也就是煮糖;二是通過降溫的手段使溶解度降低從而使蔗糖析出晶體并沉積在原有的晶體上,也就是助晶。丙膏作為末段糖膏,母液濃度高、純度低、黏度大,晶粒不易吸收母液中的蔗糖,因此需要有足夠的時間讓母液和晶體接觸,使結晶能夠繼續進行。

一般丙膏的放糖溫度在65~68℃之間,到助晶終了時要求降至40℃左右,這樣的溫度降,需在有冷卻面的助晶機用18~24 h才能完成。立式連續助晶系統垂直安裝,占地面積小,容量大,保證了足夠的助晶時間。罐內糖膏自上而下流動,冷卻水自下而上流動,形成逆向流動,同時輔以適當的攪拌,使糖膏有位置的移動,保證糖膏在所有冷卻面上均勻、逆流地相對運動,傳熱速度與結晶速度相適應,最大限度降低母液純度。在助晶末期分離前進行升溫,以降低糖膏黏度易于分蜜。

降溫過程中,由于母液溫度下降會造成母液的黏度下降造成糖膏流動性不良,在開榨初期也曾出現過立式連續助晶機攪拌機渦輪溫度高,初步判斷由于糖膏溫度下降,流動性較差,同時攪拌轉速難以調節等導致攪拌機負荷過重。為解決這個問題,增加變頻器控制攪拌機轉速,經使用觀察,整個榨季變頻器頻率設定在15 Hz,丙膏放入立式助晶機最初4 h內,變頻器電流顯示為17.7 A,16 h后電流顯示為18.0 A,安裝變頻器控制后,雖電流有一定增加,但渦輪溫度偏高問題得到解決。

3.2 立式連續助晶機優點

2021/22年榨季經投入使用立式連續助晶機達到了預期效果,使用效果良好,主要表現在以下幾方面:

一是容量大,按換熱面積高度計算,可以容納8個編號的丙糖膏,有效解決了傳統臥式助晶機容積小,助晶時間不夠的問題。

二是傳熱效果良好,冷卻速率與結晶速率匹配。糖膏與降溫的冷水、糖膏與升溫的熱水為逆向流動,同時配套有連續攪拌系統,能夠使糖膏充分混合。

三是操作簡單。配套的降溫和升溫自動控制系統,可以根據所設置的水溫進行調節。其中降溫的冷水溫度控制在38~43℃之間,升溫的熱水溫度控制在53~58℃之間,并根據使用期間的天氣情況來調節溫度。

3.3 應用效果

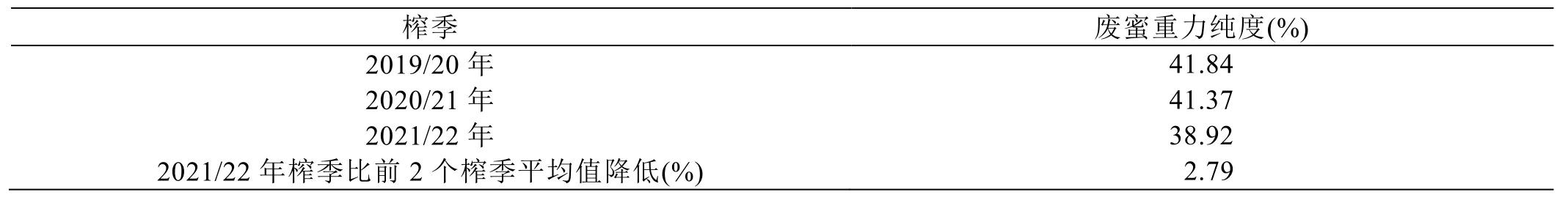

2019/20~2021/22年榨季廢蜜重力純度數據對比見表 1,從具體的生產數據來看,廢蜜重力純度有較大幅度降低。

表1 近3個榨季廢蜜重力純度對比

從不同榨季的廢蜜重力純度來看,2019/20年榨季和2020/21年榨季廢蜜重力純度平均值為41.61%,2021/22年榨季廢蜜重力純度比前2個榨季廢蜜重力純度平均值降低了 2.79%。近 3年,小平陽糖廠在工藝路線以及煮糖配料等方面沒有重大變化,2021/22年榨季廢蜜重力純度有效降低是實施立式連續助晶機改造的直接效果。

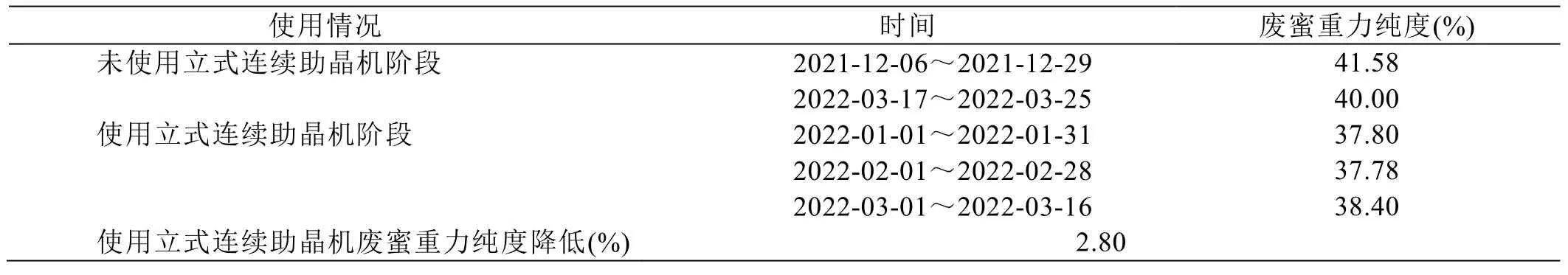

同個榨季生產期立式連續助晶機使用情況對比見表2。2021/22年榨季未使用立式連續助晶機階段的廢蜜重力純度平均值為40.79%,使用立式連續助晶機階段的廢蜜重力純度平均值為37.99%,使用立式連續助晶機廢蜜重力純度降低 2.80%,按糖廠2021/22年榨季入榨甘蔗總量61.5萬t,桔水錘度90°Bx,桔水產率3.10%,煮煉收回率90%計算,折產糖率 615000×3.10%×90%×2.80%×0.9/615000=0.07%,折產糖量約430 t。

表2 2021/22年榨季立式連續助晶機使用情況對比

3.4 對分蜜操作和助晶管理的影響

使用立式連續助晶機后,升溫罐能將糖膏溫度升至50~55℃,進入丙糖分蜜機前的糖膏流速與使用臥式助晶機基本無變化,丙膏篩分操作正常。

使用傳統臥式助晶機對丙膏助晶時,需要直接往糖膏里加水助晶,煮糖工需要定時到助晶箱查看加水情況,助晶效果不佳。使用立式連續助晶機后,將溫控系統安裝在丙糖煮制崗位附近,可實現就近實時對助晶過程進行監控管理,基本實現自動化,大大了減輕勞動強度,有效地提高助晶效果。

3.5 經濟效益

2021年小平陽糖廠實施立式連續助晶機改造,投入資金成本約450萬元,如上述廢蜜重力純度降低2.80%,折產糖量約430 t,按白砂糖市場價5500元/t計算,可多產生經濟效益237萬元,2年即可收回成本。

4 立式連續助晶機的改進

2021/22年榨季立式連續助晶機投入一個榨季使用后,在正常榨量情況下使用效果良好,但在連續陰雨天氣,連續保持小榨量生產時,物料量少,丙膏在罐內時間過長,容易發酵轉化;在榨季收尾或者春節洗機處理物料時,低于糖膏出口的糖膏只能走短路通過糖膏泵進行處理,不能有效地經過降溫升溫的助晶過程,期間廢蜜重力純度偏高,損失了部分糖分。在2#升溫罐3500 mm處再增加一個糖膏出口,可很好適應低榨量或收尾期丙膏的處理。

5 結語

從立式連續助晶機的工作原理來看,助晶過程降低廢蜜重力純度的因素主要有2點:一是保證足夠的助晶時間;二是保證一定的糖膏冷卻溫度。若是使用傳統的臥式助晶機串聯起來使用,保證一定的助晶時間,并采用一定的降溫方法對糖膏進行降溫,也是有可能達到同樣的助晶效果。目前也有糖廠將原有的臥式助晶機串聯使用,但未對換熱系統進行改造,助晶效果有一定提升,但未能達到立式連續助晶系統助晶的效果。

立式連續助晶系統在助晶時間、助晶效果相對傳統的臥式助晶機有明顯的優勢,在降低廢蜜重力純度有比較顯著的效果,對制糖行業中末段糖膏的糖分收回具有較大的促進意義。同時立式連續助晶系統豎立安裝,占地面積少,又可安裝在廠房之外,對擴建廠增加生產能力適應性強,具有很大的推廣前景。