轉角插銑快速編程技術

白玉珍,宋萬萬,倪家強,王曉峰

(沈陽飛機工業(集團)有限公司,沈陽 110034)

0 引言

轉角特征是飛機結構件中最為典型的特征之一,在大型的壁板、框、梁、肋等結構件中,轉角特征數量從幾十至幾百甚至上千。通常,結構件數控加工流程依照先粗后精的原則進行規劃,粗加工一般選用較大直徑的刀具去除大余量,而后續精加工時選用直徑較小刀具,這樣,如果不預先進行轉角加工,則在精加工階段,刀具在轉角處徑向切深突然增大,切削力也增大,極易引起振動、凹刀或顫刀現象,影響零件加工精度和表面質量,較嚴重會出現刀具崩刃或斷裂,造成零件報廢。故在飛機結構件數控加工中,轉角加工成為關鍵環節。

目前,針對轉角加工環節,主要有兩種加工方法:分層輪廓銑和插銑。分層輪廓銑是在軸向和徑向上分層,用刀具側刃逐層去除余量,加工過程中會產生較大的側向切削力;而插銑加工是刀具做軸向進給運動,利用刀具底刃的鉆、銑組合切削方式進行余量去除,加工過程中產生的切削力主要在軸向方向[1]。鑒于這兩種加工方式的特點,對于深窄型轉角,插銑加工具有更明顯的優勢,可以減少加工中的振顫和讓刀,切削更加平穩,加工質量更容易保證。但是,目前的數控編程軟件,插銑編程模塊需要用戶自定義大量的插銑點位,操作較為繁瑣,尤其對于大型飛機結構件,轉角數量多,采用插銑加工時,插銑點位規劃復雜,編程任務量巨大,編程質量和效率難以保證。為此,提出一種殘留退縮式轉角插銑布點算法,并結合CATIA V5二次開發技術,在CATIA V5平臺上實現了轉角插銑加工的快速編程。

1 殘留退縮式轉角插銑布點算法

飛機結構件中的轉角特征,通常為兩相鄰側壁之間的過渡性結構,主要包括兩側壁面和圓柱面(或可近似擬合為圓柱面的曲面)。在研究插銑加工插銑點位布置時,首先在一個二維的平面區域內開展布點,該平面為垂直于轉角軸線且與轉角圓柱面相交的平面,并以二者相交所得輪廓為對象,研究插銑點位布置方案。

1.1 轉角殘留區域計算

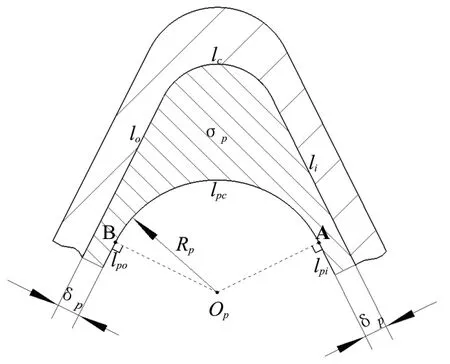

插銑點位布置的合理性直接關系到插銑加工的效率,因此在布點時,首先需要準確計算轉角區域上次加工時的殘留量。假設上道工序中加工刀具半徑為Rp,加工余量為δp,li、lc和lo為轉角理論輪廓邊界,將轉角切入端輪廓線li和切出端輪廓線lo分別向圓心方向偏置δp,得到上道工序加工邊界lpi和lpo,然后以Rp為半徑,對lpi和lpo進行倒圓角,獲得圓弧線lpc,如圖1所示,其中切點A為殘留區域的切寬增大起始點,切點B為殘留區域的切寬增大結束點,至此,由邊界線li、lc和lo以及lpc包圍形成的區域δp即為轉角區域上次加工時的殘留區域。

圖1 轉角殘留區域計算示意圖

1.2 初始刀位軌跡線構建

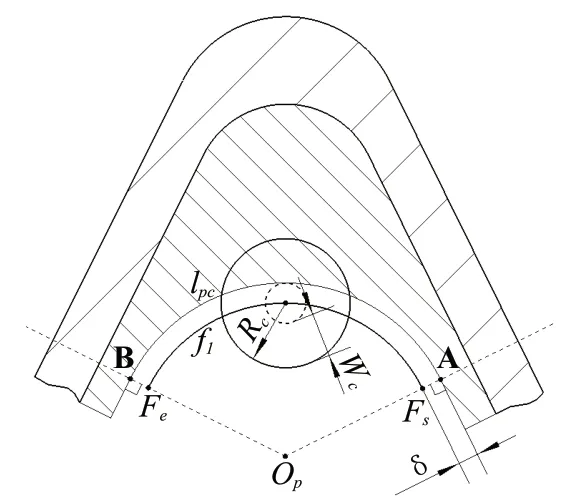

初始刀位軌跡線是轉角插銑加工時首層插銑點位的軌跡線。以轉角區域上道工序加工殘留邊界線lpc為基準,向非殘留方向(即圓心Op一側)偏置δ,即可獲得初始刀位軌跡線f1,其中Fs為起始點,Fe為終止點,如圖2所示。其中偏置量δ按式(1)計算:

圖2 初始刀位軌跡線計算示意圖

式中:

Rc為當前加工刀具的半徑,

Wc為當前刀具的切寬。

1.3 插銑布點域構建

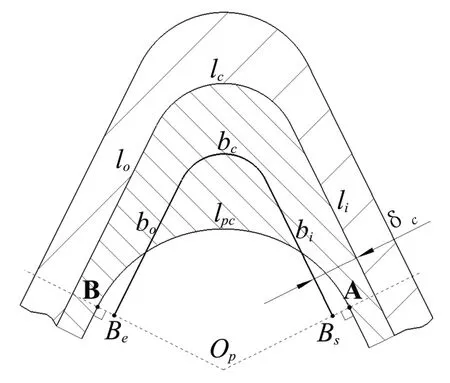

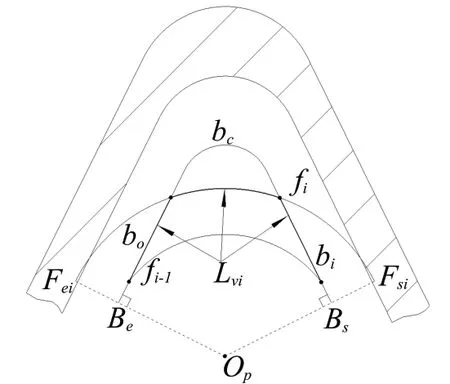

將轉角理論輪廓邊界li、lc、lo向圓心Op所在內側方向偏置δc,獲得基于轉角理論輪廓邊界的刀位軌跡邊界線bi、bc、bo,當Rc≥rc時(rc為轉角半徑),邊界線bc不存在。連接AOp,與bt相交于Bs,連接BOp,與bo相交于Be,Bs為邊界線起始點,Be為邊界線終止點,由邊界線bi、bc、bo、BeOp和OpBs組成的環所包圍的區域Ec為插銑布點域,如圖3所示。其中偏置量δc按式(2)計算:

圖3 插銑布點域計算示意圖

式中:

Rc為當前加工刀具的半徑,

Ac為當前刀具加工后的余量。

1.4 基于殘留域進行殘留退縮式分層

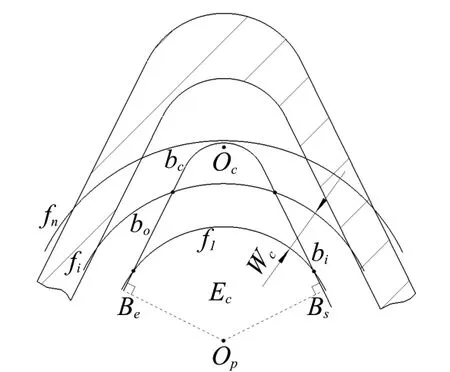

當初始刀位軌跡線f1與bi、bc、bo均不相交,且f1不包含在插銑布點域Ec時,分層結束,加工轉角殘留需要分層數N=1;否則,以初始刀位軌跡線f1為基線,沿去除余量的方向(由Op指向Oc的方向)逐層進行偏置,偏置量為當前刀具切寬Wc,每層偏置線fi=f1+(i-1)×Wc,當fi與bi、bc、bo均不相交,且fi不包含在插銑布點域Ec時,分層結束,加工轉角殘留需要分層數N=i,如圖4所示。

圖4 殘留退縮式分層示意圖

1.5 計算每層有效布點輪廓線

設第i層插銑布點域為Ei,第i層有效布點域為Vi,第i層有效布點輪廓線Lvi,當i=1時,Ei=Ec;當i≥2時,Ei=Ei-1-Vi-1;設第i層刀位輪廓域為Ti,延長線段OpBe和OpBs,與分層圓弧偏置線fi分別交于Fei、Fsi,則由fi、OpFei、OpFsi邊界環所包圍區域即為Ti,則有Vi=Ei∩Ti,提取域Vi邊界環Li,可求的第i 層有效布點輪廓線Lvi=Li∩{fi,bi,bc,bo},如圖5所示。

圖5 層內有效布點輪廓線計算示意圖

1.6 計算插銑進刀點位集Pa

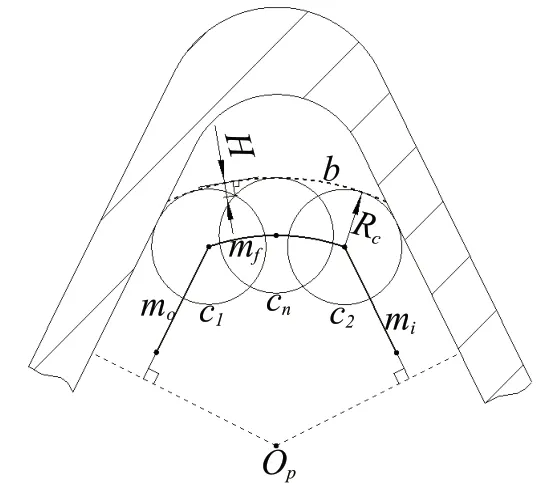

設第i層有效布點輪廓線Lvi={mi,mc,mf,mo},其中mi∈bi,mc∈bc,mi∈fi,mo∈bo,針對不同分層mi,mc,mf,mo可以為空,但不能全部為空,Lvi包含多段線段,需要分段進行布點。

1)在mf,mi,mc,mo上布點算法:

以mf段布點為例,其余線段間布點方法相同。以mf為基準,向殘留退縮方向偏置Rc,獲得理論加工邊界線b,取mf兩端點,分別以兩端點為圓心,作半徑均為Rc的圓c1和c2,當c1和c2相交且二者相交所形成的尖點(取距離理論加工邊界線b較近的交點,該點為實際加工中真實的殘留尖點)與b的距離H≤A(A為用戶定制的允許最終殘留量)時,完成mf上插銑布點;當c1和c2不相交或者二者相交所形成的尖點與b的距離H>A時,等距遞增1個插銑點位,再次判別相鄰兩刀所形成殘留是否滿足H≤A,如果不滿足條件,繼續等距遞增1個插銑點位,直至相鄰兩刀間殘留滿足條件H≤A,完成mf區域內的插銑布點。同樣方法依次在mi,mc,mo上完成區段分別布點。

2)分段完成布點后,形成點位集Pi,對Pi進行去重復處理,然后以Op為參考點,對Pi包含點進行逆時針排序,至此完成第i層有效布點輪廓線Lvi上的插銑布點,求得點位集Pi。

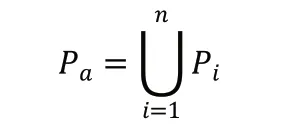

3)按照上述方法,依次獲得每層的點位集P1、P2……Pn,由此,可求得進刀點位集Pa為:

圖6 層內布點計算示意圖

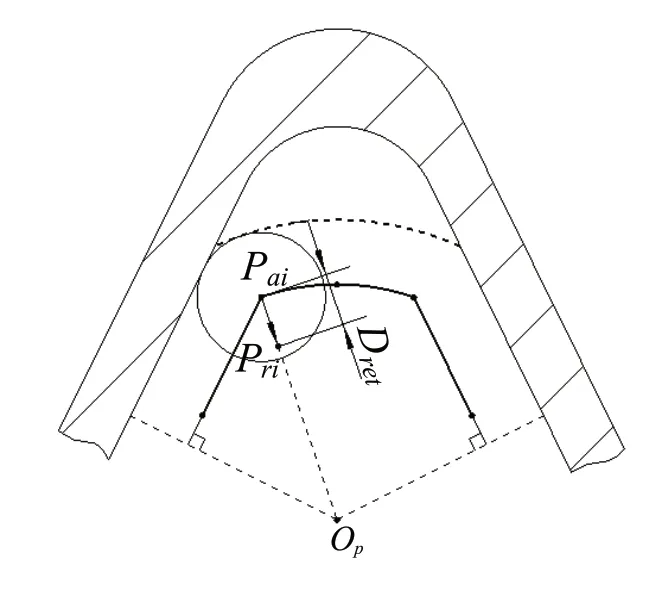

1.7 計算插銑退刀點位集Pr

設Pai為進刀點位集Pa中第i個點,以Pai為基點,按r方向偏置距離Dret,即可求的當前進刀點Pai對應的退刀點Pri,如圖7所示,據此,求得與進刀點位集Pa對應的退刀點位集Pr。

圖7 退刀點位計算示意圖

1.8 計算插銑點位集P

設進刀點位集Pa中第i個點為Pai,將點Pai沿著轉角軸線方向分別向轉角的頂面和底面進行投影,得到進刀階段的兩極限位置點Paui、Padi;

設退刀點位集Pr中第i個點為Pri,將點Pri沿著轉角軸線方向分別向轉角的底面和頂面進行投影,得到退刀階段的兩極限位置點Prdi、Prui;

由此可求得轉角殘留區域插銑加工的插銑點位集P為:

2 轉角插銑編程應用示例

基于上述插銑點位創建算法,運用CATIA V5二次開發技術,在CAA V5平臺上開發出轉角插銑快速編程模塊,并應用于飛機結構件的數控編程中,大幅簡化了轉角插銑編程工作,顯著提升了編程效率。

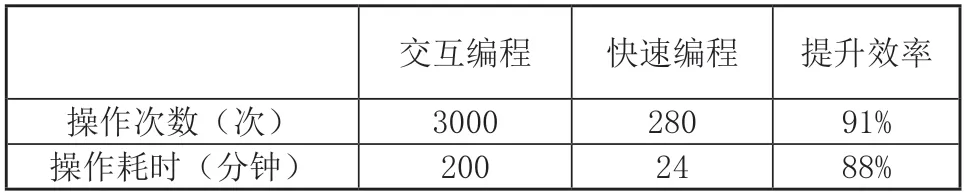

圖8中的框類結構件,包含255處深窄型轉角特征,我們分別采用傳統交互式編程和轉角插銑快速編程模塊編程兩種方式對轉角特征進行插銑編程,二者編程效率對比如表1所示,證明了采用插銑快速編程模塊編程可以顯著提升編程效率。

圖8 框類結構件轉角插銑編程

表1 轉角插銑編程效率對比

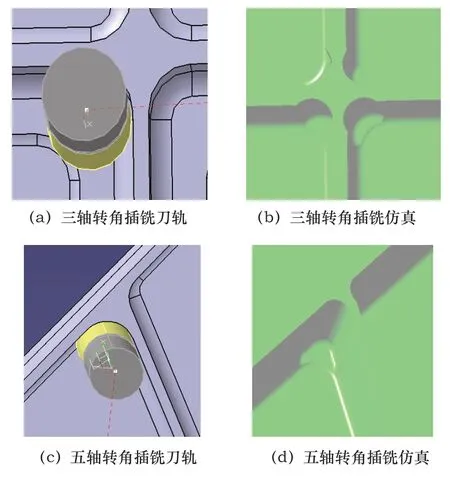

圖9所示為三軸和五軸轉角特征應用轉角插銑快速編程模塊編程結果,其中圖9(a)和圖9(b)為三軸轉角特征插銑加工刀軌和仿真結果,圖9(c)和圖9(d)為五軸轉角特征插銑加工刀軌和仿真結果,由仿真結果看出插銑刀軌正確,加工中無過切,由此表明了該方法的通用性和正確性。

圖9 三軸和五軸轉角插銑快速編程及仿真示例

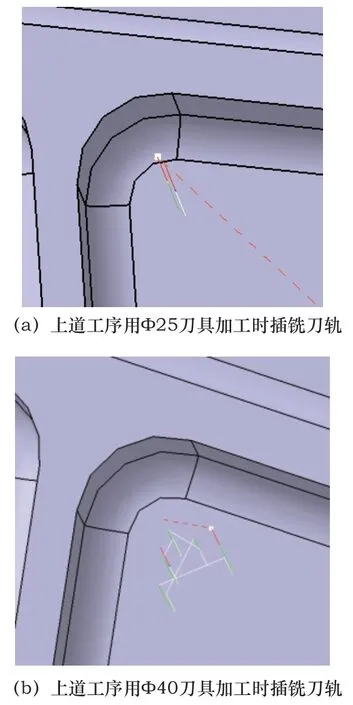

圖10所示為針對轉角區域不同殘留量時,采用轉角插銑快速編程模塊生成的刀軌示意圖,其中圖10(a)為基于上道工序采用Φ25刀具加工后的殘留量進行插銑時的刀軌,圖10(b)為基于上道工序采用Φ40刀具加工后的殘留量進行插銑時的刀軌,對比這兩種情況,圖10(a)中轉角殘留量較小,相應的插銑加工刀軌數量較少,圖10(b)中轉角殘留量較大,相應的插銑加工刀軌數量較多,證明了該算法的智能化特點。

圖10 不同殘留量對應的插銑刀軌示例

3 結語

針對當前轉角插銑編程中存在的插銑點位布置繁雜,編程效率低下,編程質量不穩定的問題,提出了一種殘留退縮式轉角插銑布點技術,在CAA V5平臺上應用實施,成功開發出轉角插銑快速編程模塊,該模塊已在飛機結構件轉角插銑編程中進行了應用和驗證,證明了該技術具有以下特點:

1)顯著提升了轉角插銑編程效率,降低編程人員勞動強度;

2)該技術能夠依據轉角殘留量大小,以及插銑加工參數,自動規劃轉角插銑加工點位,實現了插銑點位的智能化計算,避免了不必要刀軌浪費,有效保證了轉角插銑程序的加工效率;

3)該技術尚未對轉角軸線與底面的夾角有特殊要求,因此能夠同時用于三軸和五軸類型的轉角插銑快速編程,通用性較強,具有重要的工程應用意義。

本論文中基于轉角區域上道工序加工殘留進行了徑向方向的分層排布插銑刀位,對于五軸轉角,在計算殘留區域時,本論文中簡化選取了最大殘留量,但是實際切削加工中,對于五軸轉角殘留區域,在軸向方向上,殘留量是不同的,因此,插銑刀位排布在軸向方向上的進一步細化分層研究,是后續研究的一個方向。