反擊式破碎機排料口間隙與骨料級配的研究

王偉,趙大力,林輝,韓飛

1 前言

粗骨料一般指粒徑在5mm 以上的碎石或卵石,是混凝土的重要組成部分。在混凝土中,不同粒徑的骨料以不同級配組合在一起,構成了混凝土的基本骨架,其重量約占混凝土總重量的60%~70%[1]。一般而言,普通混凝土對物理力學性能沒有特殊要求,骨料對混凝土性能的影響不太明顯,一般只考慮骨料類型、重量占比和最大粒徑。但隨著工程規模的擴大和工程難度的增加以及人們對工程質量要求的提高,高性能混凝土的應用越來越廣泛。骨料級配對混凝土的物理和工作性能有著重要的影響,具有良好級配的骨料,一方面能最大限度地減少混凝土孔隙率,減少水泥砂漿的用量,大大減小混凝土的收縮特性,保證大體積混凝土的尺寸精度,降低水泥的使用成本;另一方面,還可以在用水量相同的情況下,提高混凝土的和易性[2]及經濟效益。反擊式破碎機具有結構簡單、成本低、工作可靠、適應性強等特點,是生產骨料的主要設備之一,應用十分廣泛,本文簡述了反擊式破碎機工作原理以及排料口間隙對骨料級配的影響研究情況,供同仁參考。

2 反擊式破碎機的工作原理

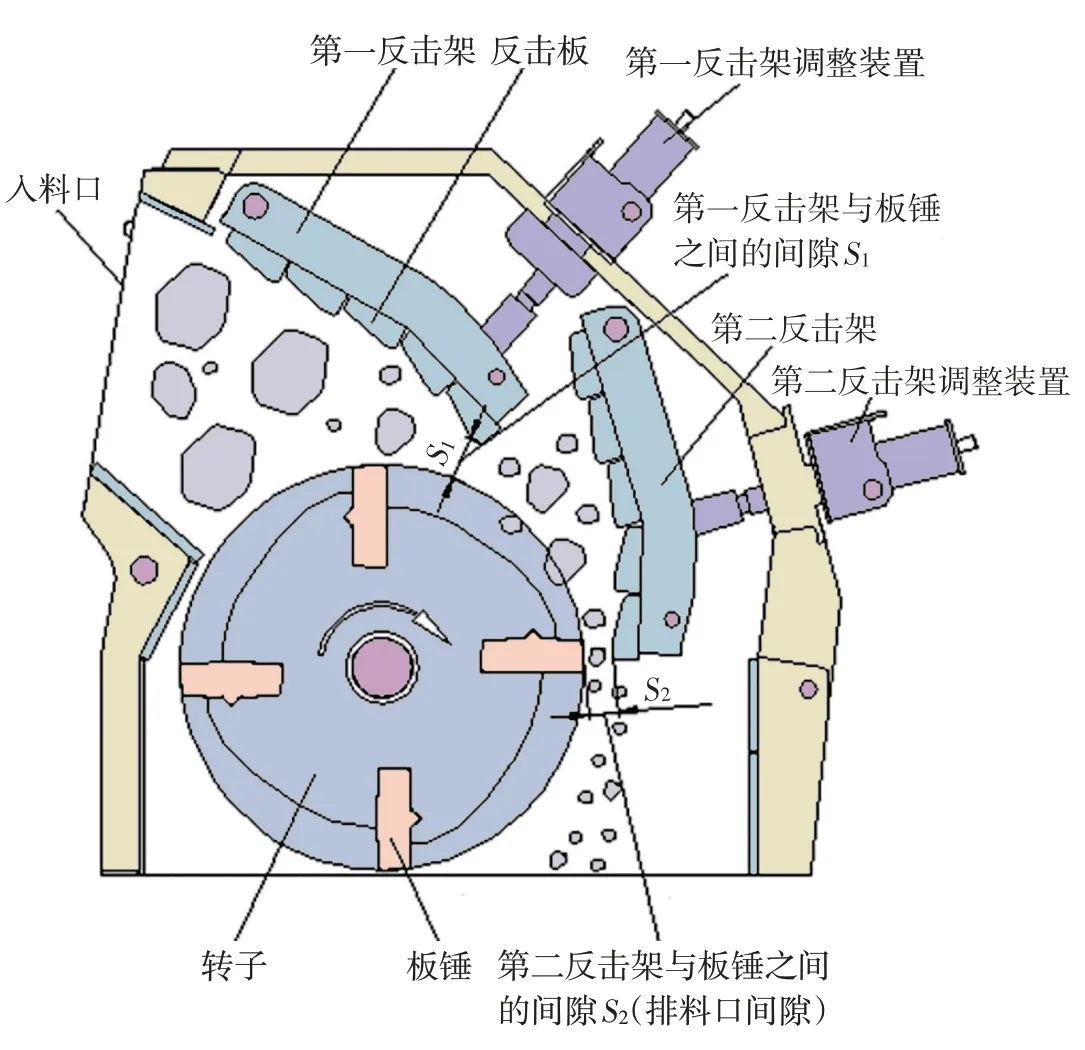

反擊式破碎機破碎腔見圖1,其工作原理如下:粒徑為350mm 左右的巖石塊由入料口進入反擊式破碎機的破碎腔,在高速旋轉的轉子的沖擊作用下,破碎成小塊物料;小塊物料沿切線方向被拋射向第一反擊架和第二反擊架上,進行二次破碎,然后又彈回板錘作用區,再破碎;此過程重復進行,直到物料直徑小于排料口間隙S2時,物料從排料口排出。

圖1 反擊式破碎機破碎腔

通過調節反擊式破碎機反擊架與板錘之間的間隙,可改變物料粒度。當反擊式破碎機破碎腔內進入不可破碎的大塊物體時(如尺寸較大的鐵塊或木塊),在不可破碎的物體的擠壓下,第一反擊架調整裝置和第二反擊架調整裝置會自動退讓,直到不可破碎物體排出破碎腔,即恢復原始位置,有效保護了破碎機。

3 反擊式破碎機的主要參數調節

用于研究破碎機參數調節試驗的破碎機型號為PF1315,其主要參數包括轉子線速度和轉速、入破碎機物料的最大粒徑(350mm)、第一反擊架與板錘之間的間隙S1、第二反擊架與板錘之間的間隙(排料口間隙)S2。反擊式破碎機主要參數的分析計算及調整如下。

3.1 轉子線速度和轉速的計算

反擊式破碎機轉子線速度對物料破碎比、成品骨料粒度、破碎機生產能力及耐磨件使用壽命等均具有較大的影響。合理的轉子線速度是保證反擊式破碎機高效工作的重要參數之一。破碎機轉子線速度過高,將降低板錘、反擊板等耐磨件的使用壽命,也會使物料被過度破碎,產生大量細粉;轉子線速度過低,會大大降低反擊式破碎機的破碎比、破碎效率和骨料產量。

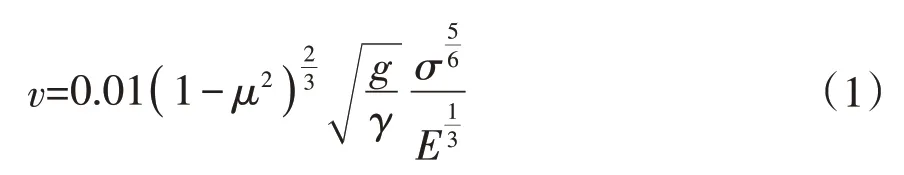

一般中細碎反擊式破碎機的轉子線速度為20~45m/s[3],為了較為精確地確定反擊式破碎機的轉子線速度,設計時可根據式(1)[4]計算得到。

式中:

v——轉子線速度,m/s

μ——巖石的泊松比

g——重力加速度,9.8m/s2

γ——巖石的密度,kg/m3

σ——巖石的抗壓強度,MPa

E——巖石的彈性模量,MPa

根據式(1)計算可得,本試驗中PF1315型反擊式破碎機轉子線速度為36m/s。

反擊式破碎機轉子轉速可根據式(2)計算得到:

式中:

n——轉子轉速,r/min

D——轉子直徑,1.3m

根據式(2)計算可得,PF1315型反擊式破碎機的轉子轉速約為530r/min。

3.2 反擊架與板錘間隙的調整

反擊式破碎機反擊架與板錘之間的間隙直接影響成品骨料的粒徑大小和級配分布。當第二反擊架與板錘之間的排料口間隙增大時,物料在破碎腔內的停留時間變短,板錘擊打物料的次數減少,致使破碎機破碎比減小,成品骨料粒徑較大,細顆粒占比減少;反之,當第二反擊架與板錘之間的排料口間隙減小時,物料在破碎腔內停留的時間變長,板錘擊打物料的次數增多,破碎機破碎比增大,成品骨料粒徑較小,細顆粒占比增大。

只有合理設置第一反擊架與板錘之間的間隙S1、第二反擊架與板錘之間的間隙(排料口間隙)S2,才能使破碎機處于最佳工作狀態。我們通過大量現場試驗和生產經驗總結得出,排料口間隙S2一般要求為成品物料最大粒徑的1.2~1.5 倍;間隙S1可由經驗式(3)計算得到:

D1為入破碎機物料的最大粒徑。

根據式(3)計算出第一反擊架與板錘之間的間隙S1和第二反擊架與板錘之間的排料口間隙S2,一般能夠保證破碎機處于最佳的運行狀態。但以下原因也可能會導致S1和S2發生改變。

(1)當反擊式破碎機工作一段時間后,板錘和反擊板磨損嚴重,導致S1和S2尺寸增大。

(2)破碎機長時間在高負載狀態下工作,引起反擊架、反擊架懸掛軸及機架變形,或者第一、第二反擊架調整裝置的螺栓、螺母松動,引起S1和S2減小,嚴重時可能造成反擊架與高速旋轉的轉子產生碰撞,發生嚴重事故。

因此,生產人員應經常檢測第一反擊架與板錘之間的間隙S1、第二反擊架與板錘之間的間隙(排料口間隙)S2,發現異常情況及時調整,以保證機器處于最佳工作狀態。

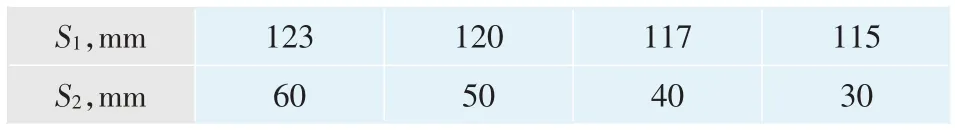

根據式(3)及生產線運行狀態,我們調整了PF1315反擊式破碎機第一反擊架與板錘之間的間隙S1和對應的排料間隙S2,具體數據如表1所示。

表1 S1和S2參數表

4 生產工藝流程

該試驗研究的母巖為湖南某地區的石灰巖,通過以下三道工藝生產出粒徑為0~31.5mm 的粗骨料。

(1)工序一:采用顎式破碎機將粒徑為800~1 000mm 的石灰巖破碎成粒徑為100~350mm 的物料。

(2)工序二:顎式破碎機生產出的物料進入PF1315 反擊式破碎機進行二次破碎,生產出粒徑為0~31.5mm的骨料。

(3)工序三:采用振動篩對反擊式破碎機生產出的物料進行篩分,形成粒徑為0~5mm、5~10mm、10~20mm、20~31.5mm、>31.5mm 五種物料,其中0~5mm的石粉物料沒有使用價值被廢棄,>31.5mm的物料通過返料皮帶機再次輸送到PF1315反擊式破碎機重新破碎,直到粒徑<31.5mm為止。有價值的成品骨料為5~10mm、10~20mm、20~31.5mm粒徑的物料。

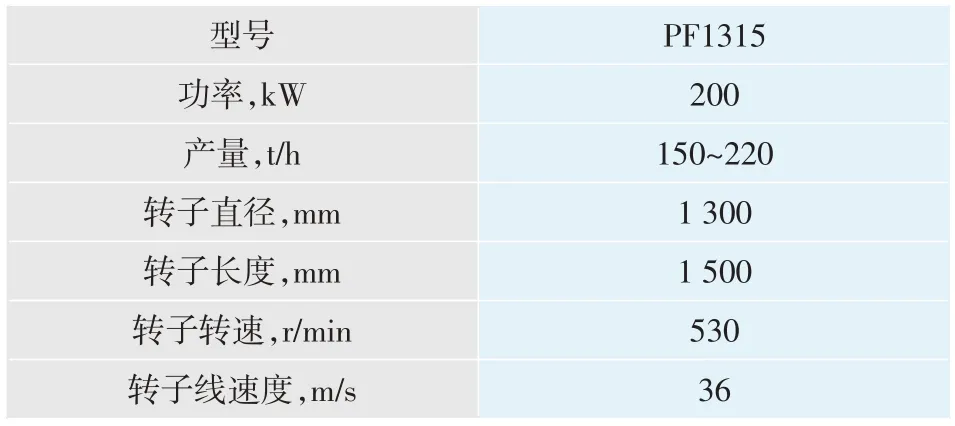

PF1315 反擊式破碎機的主要技術參數如表2所示。

表2 PF1315反擊式破碎機的主要技術參數

5 成品骨料級配試驗分析

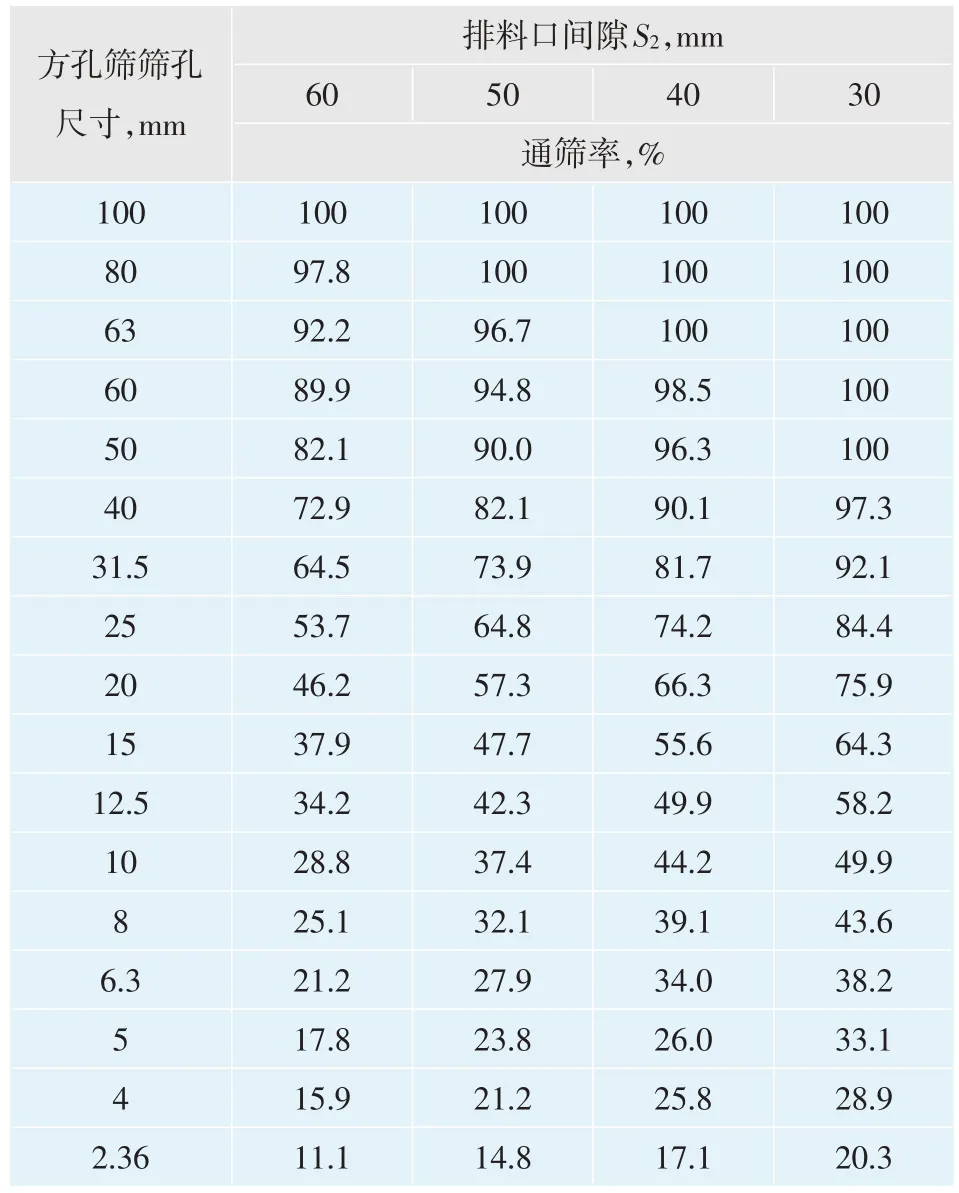

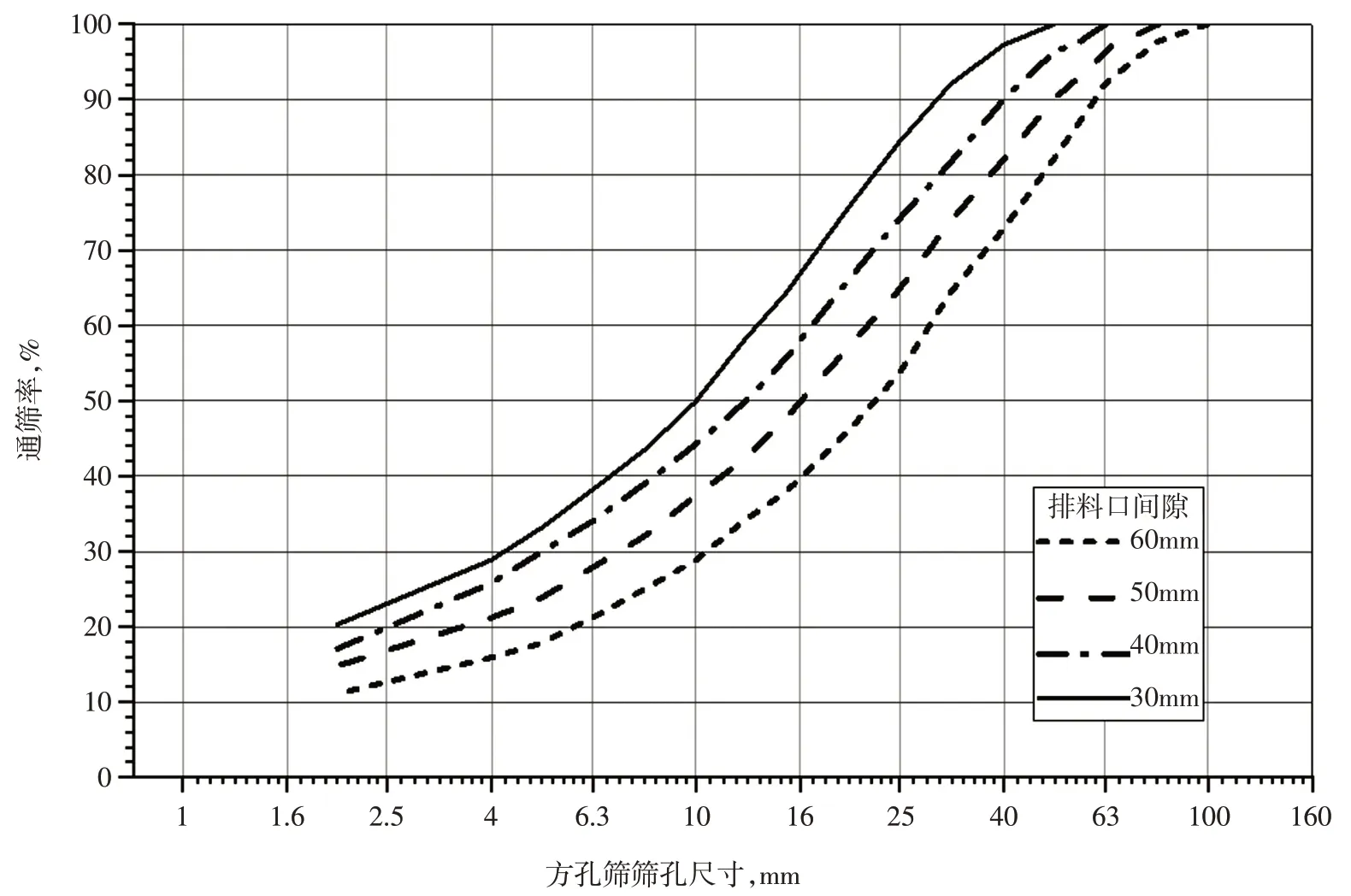

為分析排料口間隙S2對成品骨料級配的影響,在保持反擊式破碎機轉子轉速固定的條件下,調節排 料 口 間 隙S2分 別 為 60mm、50mm、40mm 和30mm,按照表1 數據對應調節第一反擊架與板錘之間的間隙S1。分別在反擊式破碎機出料皮帶上對應均勻取料4次,每份樣本的重量≮6.3kg,共取得4 份樣本。按照GB/T 14685-2011《建設用碎石卵石》顆粒級配的試驗方法對樣本進行測試,測試結果如表3 所示。將表3 中的數據繪制成粒度曲線,如圖2所示。

由表3和圖2可以看出,排料口間隙越小,成品骨料中小顆粒的比例越高,成品骨料越細。其中粒徑≤5mm 的骨料的比例隨排料口間隙的減小而增多,一般情況下,粒徑<5mm 的骨料沒有使用價值,將作為廢料處理,粒徑≥31.5mm的骨料隨排料口間隙的減小而減少。當排料口間隙為30mm時,粒徑≤5mm 物料占比 33.1%,粒徑≥31.5mm 物料占比7.9%。排料口間隙增大時,大顆粒的比例增多,成品骨料變粗,粒徑≤5mm的骨料減少,粒徑≥31.5mm的骨料增多。當排料口間隙為60mm 時,粒徑>31.5mm的物料占35.5%,需通過返料皮帶再返回到破碎機重新破碎;而粒徑≤5mm的物料占比17.8%,石粉含量大大減少。

表3 不同排料口間隙S2對應的產品通篩率*

圖2 不同排料口間隙S2對應產品粒度曲線圖

由此可見,反擊式破碎機排料口間隙對成品骨料的級配影響較大。排料口間隙過小,物料停留在破碎腔的時間較長,破碎比增大,物料被過度破碎,導致粒徑<5mm 的廢料過多;此外,排料口間隙過小,還會導致板錘和反擊板磨損嚴重,耐磨件壽命較短。排料口間隙過大,則物料在破碎腔的停留時間較短,物料不能得到充分破碎,導致返料量過多,降低生產效率;此外,排料口間隙會隨著板錘和反擊板的磨損而增大,影響產品粒度。因此,生產過程中要經常檢查排料口間隙是否合適,以確保產品粒度滿足要求。

本試驗中,PE1315 反擊式破碎機主要生產粒徑<31.5mm的骨料,最終排料口間隙設定為40mm,此時粒徑>31.5mm 的骨料占18.3%,通過返料皮帶機返回破碎機重新破碎;粒徑<5mm的廢料占26%;總產量為220t/h,生產線運行正常。

6 結語

(1)反擊式破碎機排料口間隙對成品骨料級配有重要的影響。

(2)當排料口間隙減小時,成品骨料大顆粒較少,細顆粒較多,出粉率較高,反擊式破碎機廢料量增多,返料量減少,耐磨件壽命較短。

(3)當排料口間隙增大時,成品骨料大顆粒較多,細顆粒較少,出粉率較低,反擊式破碎機返料量增多。

(4)采用反擊式破碎機生產骨料時,應根據最大入料尺寸、出料粒度、巖石特性和生產線配置情況,合理調整排料口間隙,以獲得質量較高的成品骨料。

(5)反擊式破碎機排料口間隙會隨著板錘和反擊板的磨損或其他原因而發生改變,設備使用人員應定期檢查排料口間隙是否為正常值,以保證機器高效運轉,成品骨料級配符合要求。