“雙碳”目標下推進高耗能行業綠色發展的思考

王煦

2020年9月22日,習近平總書記在第七十五屆聯合國大會一般性辯論上鄭重宣布了我國的碳排放碳達峰目標,“雙碳”目標是我國向世界做出的莊嚴承諾,也會帶來一場廣泛而深刻的經濟社會變革。我國當前正處于工業化城鎮化深入推進階段,一方面經濟要高質量發展,另一方面產業結構偏重、能源結構偏煤,這種重化特征制約經濟的高質量發展。因此當前國家必須立足國情,以工業領域的“重頭”高耗能行業為著力點,推動其綠色發展,為實現“雙碳”目標打下良好基礎。

一、“雙碳”目標對高耗能行業綠色發展提出緊迫要求

高耗能行業也被稱為能源消耗密集型產業,指的是生產過程中耗能較多,單位產出能耗較高的產業。國家統計局以行業總體耗能及單位增加值能耗為標準,把石油煤炭及其他燃料加工業、化學原料及化學制品制造業、非金屬礦物制品業、黑色金屬冶煉及壓延加工業、有色金屬冶煉及壓延加工業、電力熱力生產和供應業六大行業列為高耗能行業。

(一)多年來高耗能行業持續保持規模優勢

高耗能行業是我國國民經濟的重要組成部分,其產品性質和工藝特點決定了行業的高耗能屬性[1]。在我國長期經濟建設和城鎮化過程中,高耗能行業對穩定市場供給、促進經濟增長發揮了重要支撐作用,是國民經濟健康穩定運行的壓艙石。當前,我國正處于新舊動能轉換期,一些高耗能行業產品是國家戰略性新興產業的重要原材料,對國家原材料供應鏈安全穩定起保駕護航的作用。在一些能源富集地區、工業大省及老工業基地,高耗能行業是地方的支柱產業,對拉動地方經濟增長和穩定就業起不可替代的作用。根據國家統計局的數據,多年來我國高耗能行業的主要產品產量一直居全球首位,比如2021年粗鋼產量達到10.35億噸,水泥產量23.78億噸,平板玻璃產量10.19億重量箱。

(二)高耗能行業是工業領域能源消費和碳排放主體

根據國家統計局發布的數據,2020年全社會能源消費總量是49.83億噸標準煤,工業能源消費總量是33.26億噸標準煤,占全社會能源消費總量的66.7%。六大高耗能行業能源消費量總和是25.18億噸標準煤,占全社會能源消費總量的50.5%,占工業能源消費總量的75.7%。由于2020年已經受到新冠肺炎疫情的影響,為避免數據失真,再看2019年的數據。2019年全社會能源消費總量是48.75億噸標準煤,工業能源消費總量是32.25億噸標準煤,占全社會能源消費總量的66.2%。六大高耗能行業能源消費量總和是24.08億噸,占全社會能源消費總量的49.4%,占工業能源消費總量的74.7%。對比2019年和2020年數據,可以看出總體趨勢基本相同,工業能耗約占我國能源消費總量的66%左右,而高耗能行業能耗占我國能源消費總量的50%左右,占工業能源消費總量的75%。二氧化碳排放和能源消費總量掛鉤,呈較強的正相關關系,數據表明六大高耗能行業是我國能源消費和碳排放的主體,實現“雙碳”目標需把重點放在高耗能行業上。

(三)實現“雙碳”目標需要高耗能行業實現綠色發展

“十四五”是碳達峰的關鍵期、窗口期,工業是實現“雙碳”目標的主戰場,高耗能行業是實現“雙碳”目標的主力軍。根據生態環境部統計,高耗能行業既是污染物排放大戶,也是二氧化碳排放的主要來源,煉油、鋼鐵、水泥、有色金屬冶煉、煤化工和火電行業貢獻的二氧化硫、氮氧化物和顆粒物三種污染物排放量分別占全國工業行業污染物排放量的86.5%、44.5%、22.7%,這六個行業二氧化碳排放量占全國排放總量的一半以上[2]。實現“雙碳”目標,迫切要求高耗能行業節能降碳,減污增效,實現綠色發展。

二、制約高耗能行業綠色發展的瓶頸

(一)產能過剩與高端產品供給不足同時并存

產能過剩是高耗能行業長期存在的主要問題,也是當前高耗能行業實現綠色轉型面臨的難題之一。近十多年來,我國出臺了一系列文件政策解決產能過剩的問題,如《國務院關于加快推進產能過剩行業結構調整的通知》《關于防止高耗能行業重新盲目擴張的通知》《關于化解產能嚴重過剩矛盾的指導意見》等。在長期化解過剩產能的過程中,高耗能行業的落后產能已經基本出清,但過剩產能仍然存在。根據國家統計局的數據,2019—2022年前三季度,化學原料和化學制品制造業產能利用率在74.5%—78.1%的區間內波動,非金屬礦物制品業產能利用率在66.9%—70.3%的區間內波動,黑色金屬冶煉和壓延加工業產能利用率在77.1%—80%的區間內波動,有色金屬冶煉和壓延加工業產能利用率在78.5%—79.8%的區間內波動。通常產能利用率小于1表示,實際表現為投資帶動的生產潛能未完全被利用,或被利用條件下生產的產品未完全被市場消耗掉[3]。從表1的數據可以看出,不同行業的產能過剩情況表現有差別,非金屬礦物制品業產能過剩更為嚴重。在高耗能行業產能過剩的同時,大部分高耗能行業以生產初級產品為主,高精尖產品比如特種鋼等還需要依賴進口(見表1)。

表1 2019-2022年前3季度部分高耗能行業的產能利用率

(二)節能空間和潛力不斷縮小

高耗能行業的節能減排主要是通過技術節能、管理節能和結構節能三個途徑實現。“十一五”“十二五”和“十三五”期間,我國規模以上工業單位增加值能耗分別下降26%、28%和16%,2021年進一步下降5.6%[4],其中技術節能做出了重大貢獻。截至目前,成本低、見效快的節能技術和工程已被廣泛推廣和普遍應用實施,剩下的技術投資大、應用少,從技術和管理層面節能挖潛的難度進一步加大。結構節能是一項長期的工作,難度很大,見效慢,在沒有顛覆性的技術創新出現之前,未來工業節能潛力將不斷收窄。

(三)行業整體能效水平偏低

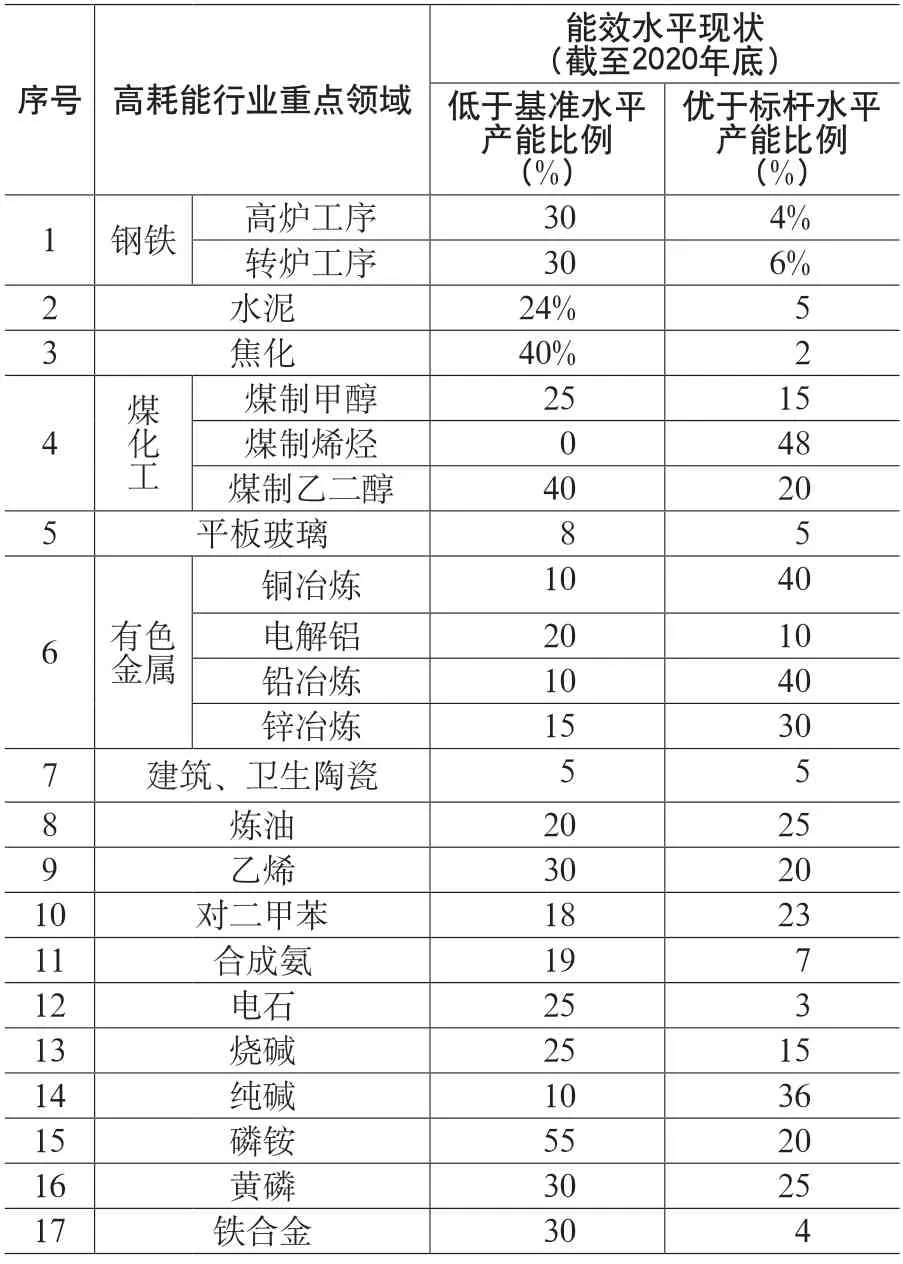

2015年工業和信息化部、國家發展改革委、質檢總局三部委制定了《高耗能行業能效“領跑者”制度實施細則》,選擇乙烯、合成氨、水泥、平板玻璃、電解鋁等行業先行先試,并在后來逐步擴展范圍,形成了覆蓋鋼鐵、石化和化工、建材、有色金屬、輕工等高耗能行業的能效“領跑者”制度。伴隨能效“領跑者”制度的實施,高耗能行業能效水平比之前有明顯提高。但是2022年國家發展改革委等四部委發布了《高耗能行業重點領域節能降碳改造升級實施指南(2022年版)》,顯示了高耗能行業能效水平現狀仍不容樂觀。如表2所示,截至2020年底,17個高耗能行業重點領域低于能效基準水平的產能比例在0~55%之間,其中大于等于30%的行業涉及8個,高耗能行業能效水平偏低的現狀有待改進。以鋼鐵和水泥這兩個行業為例,鋼鐵行業高爐工序能效優于標桿水平的產能約占4%,能效低于基準水平的產能約占30%;轉爐工序能效優于標桿水平的產能約占6%,能效低于基準水平的產能約占30%。水泥行業能效優于標桿水平的產能約占5%,能效低于基準水平的產能約占24%。

表2 高耗能行業重點領域能效水平現狀

(四)行業間耦合利用大宗固廢資源的途徑單一

近些年,我國一直積極推動大宗固廢綜合利用,在一系列政策措施的引導下,資源利用效率和以前相比有了大幅提升。2021年,我國大宗固廢綜合利用率達到56.8%,比2012年提高了近16個百分點[5]。從利用途徑看,大宗固廢資源的利用途徑非常單一,主要以建材建筑應用為主,水泥、混凝土、新型墻材等建材產品消耗的工業固廢量近似占到工業固廢利用總量的70%,跨行業的資源循環綜合利用模式還未形成。

三、推進高耗能行業綠色發展的重點

(一)調整優化結構向低能耗高價值轉型

在鋼鐵、水泥、平板玻璃等行業嚴格落實產能置換實施辦法,特別是要堅決遏制高耗能行業違規新增產能。在此基礎上,以能效為抓手,通過市場化、法制化手段逐步化解過剩產能,優化存量。具體做法是對不同能效的企業實施分類管理,設置過渡期,引導規定時限內沒有將能效水平改造提升至基準水平的低效產能有序退出,鼓勵介于基準水平和標桿水平之間的企業實施改造升級,向標桿水平靠攏。另外,要調整產品結構,推動高耗能行業供給側結構性改革。高耗能行業降低單位產品能耗,就是要提升產品價值,將產業要素盡量向高端產品集中,在生產高技術和高附加值產品上加大投入,在耗費同等能源資源的條件下創造更多增加值。比如有色金屬行業重點開發高質原材料和高精尖產品,突破8N級高純金屬及其化合物,芯片、半導體、飛機發動機、新能源用“卡脖子”產品等。

(二)加大綠色低碳技術創新應用

技術創新能從根本上推動高耗能行業減污降碳、協同增效,實現綠色低碳發展。對促進行業綠色發展的共性技術、關鍵核心技術工藝,要發揮新型舉國體制優勢,整合各方資源,“政產學研用”緊密配合,加大研發攻關力度,解決行業綠色發展的共性難題。對已經成熟可以產業化應用的技術,要以企業為主體,推廣應用先進適用的綠色低碳技術。將綠色低碳技術創新貫穿于企業生產全過程,推動先進適用的綠色低碳技術快速大規模應用和迭代升級,促進高耗能行業提高能源資源利用效率,減少二氧化碳和污染物排放,加快綠色轉型進程。另外,要依托重點科研院所、高校和行業協會,聯合高耗能行業龍頭企業,建立行業公共創新平臺和創新中心,構建覆蓋高耗能行業全產業鏈的創新生態,強化技術創新對高耗能行業綠色發展的引領作用。

(三)數字賦能綠色制造

一是利用數字技術提升生產全過程和產業鏈的綠色化程度。數字化轉型已是大勢所趨。數字產業化和產業數字化作為數字經濟的核心組成部分,通過產業變革為綠色發展提供廣闊空間[6]。在高耗能行業加快數字化改造,推動制造過程的關鍵工藝裝備智能感知,將數據要素嵌入生產各環節,實現生產過程智能分析和精益化管理,以信息化、數字化和智能化賦能綠色制造。將云計算、大數據、物聯網、工業互聯網、5G等新一代信息技術與產品設計、生產制造、使用、回收利用等供應鏈各環節深度融合,推動全產業鏈綠色化。二是加大能源管理中心的建設力度。能源管理中心建設示范是工業和信息化部會同財政部2009年開始推動的一項重點工作,以鋼鐵、有色、化工、建材等高耗能行業為主。實踐表明,建設能源管理中心有助于企業加強生產過程能源消耗的監測,實施精細化管理,顯著提高企業的能源利用效率,降低企業能耗。在高耗能行業繼續推廣建設能源管理中心,使之覆蓋到更多的企業,強化企業對能源消耗數據的實時采集、分析和控制。三是實施數字化碳管理。建設了能源管理中心的企業,可以依托能源管理中心,進行碳排放監測,協同推進用能數據與碳排放數據的收集、分析,實施數字化碳管理。

(四)打造跨行業的循環經濟產業鏈

在高耗能行業間開展橫向鏈接,推動不同行業的企業以物質流、能量流為媒介進行鏈接共生,融合創新,實現原料互供、資源共享、協同節能提效,打造跨行業的循環經濟產業鏈。一是余熱余壓循環利用產業鏈。提升余熱余壓資源化利用比例,利用余壓勢能和熱能驅動機械、為城市供熱或轉化為電能。二是大宗固體廢物資源化利用產業鏈。用以高爐礦渣、粉煤灰等為主要原料的超細粉替代水泥混合材,減少水泥、水泥熟料消耗量。以煤矸石、工業副產石膏、建筑垃圾等固廢為主要原料生產制造綠色建材等。三是產業耦合發展的資源循環利用產業鏈。比如煉化、煤化工企業構建首尾相連、互為供需和生產裝置互聯互通的產業鏈。利用鋼鐵、焦化企業副產煤氣生產高附加值化工產品,鋼化聯產、煉化集成、煤化電熱一體化和多聯產發展等。

■遠望萬壽|原永紅/攝

(五)源頭替代優化用能結構

煤炭目前仍是我國高耗能行業的主要能源,要實現“雙碳”目標,需逐步降低煤炭在能源消費中的比重,不斷優化高耗能行業的用能結構。一是逐步提高綠色能源使用比例。高耗能行業企業在可行的條件下利用自有設施、場地實施太陽能利用、余熱余壓利用、分布式發電等,不斷提升能源自給能力,減少化石能源的使用。二是提高電氣化程度。在高耗能行業中推廣電能替代,以電代煤,引導企業在加熱、烘干、蒸汽供應等環節應用電爐鋼、電鍋爐、電窯爐、高溫熱泵等裝備,逐步提升電氣化比重。三是推廣燃料替代技術。比如水泥行業積極推廣應用替代燃料技術,以生物質、廢舊輪胎等燃料代替部分原煤消耗。

四、推進高耗能行業綠色發展的建議

(一)加大政策支持力度

稅收政策方面,盡快研究出臺支持高耗能行業企業進行綠色低碳專項技改的稅收優惠政策。金融方面,搭建金融機構與高耗能行業企業對接平臺,充分發揮碳減排支持工具等綠色金融政策的作用,加強金融機構對余熱余壓利用、清潔能源使用、新型電力系統改造等碳減排項目的優惠融資支持。另外,用好政府采購政策工具,加大對綠色低碳產品的政府采購力度。

(二)逐步完善綠色低碳的相關標準

一是要根據行業發展實際動態調整完善能效標準。能效水平已經成為“十四五”淘汰高耗能行業低端產能的新手段,標準的先進性和科學性成為關鍵,能效基準水平、標桿水平要反映行業發展實際和先進趨勢,根據實際情況進行動態調整和補充完善。二是填補綠色制造體系標準空白。補齊綠色工廠、綠色供應鏈的行業標準缺項,建立完整的分行業綠色工廠和綠色供應鏈標準體系。另外,擴大綠色產品標準覆蓋面。三是制修訂高耗能行業碳排放核算方法及相關標準。

(三)持續深入推進綠色制造體系建設

一是在高耗能行業中,持續深入推進綠色工廠、綠色產品、綠色供應鏈示范建設,將綠色制造體系建設覆蓋范圍擴大到更多的高耗能行業企業。同時,加強動態監管,引導企業建立綠色低碳發展的長效機制。二是將綠色供應鏈建設重點從以電子電器、汽車等離散型行業為主轉為離散型與流程型行業并重,強化高耗能行業企業的綠色供應鏈建設與管理,行業龍頭企業發揮引領作用,帶動供應鏈綠色發展水平整體提升。

(四)組織開展綠色制造的相關培訓

高耗能行業的綠色轉型能否成功,關鍵靠人才,大批具備綠色制造知識和能力的員工是企業、行業實現綠色發展的關鍵。由政府牽頭,充分發揮第三方機構力量,對高耗能行業企業開展以數字技術應用、綠色制造體系建設、能源管理、碳排放統計核算等為重點的綠色制造專項培訓,提升高耗能行業從業人員的專業能力水平。