炸藥選型對巖石破碎的影響研究

張耿城,廖耀福,申寶來,劉鑫

(1.鞍鋼礦業爆破有限公司, 遼寧 鞍山市 114046;2.遼寧科技大學 礦業工程學院, 遼寧 鞍山市 114051)

0 引言

在采礦作業中爆破依然是使用最廣泛的破碎巖石的手段,也是最具有成本效益的巖石挖掘方法。應變率影響巖石的強度[1?4],因此當炸藥發生反應時,釋放沖擊波能量和爆生氣體能量對巖石動態破碎具有一定的影響。研究表明,應力波是破碎區和徑向裂縫的起裂原因,而爆生氣體壓力進一步擴展了裂縫。然而,炸藥密度、爆速等從某種條件上也決定了炸藥爆炸能量釋放的速率。冷振東[5]分析了巖石種類、炸藥性能、裝藥結構以及地應力對粉碎區范圍的影響,并給出了減小粉碎區的措施。李杰等[6]通過控制混裝炸藥中的乳化劑和燃燒油配比來研究其對爆破效果的影響。曹祺[7]通過理論推導結合實際計算得到了炸藥在巖石中的能量分布,研究了炸藥爆炸能量傳遞及其破碎機理。

隨著智慧礦山的建設[8?9],牙輪鉆隨鉆獲取的巖石物性等信息技術的發展[10?11],爆破破巖方式向著更科學的方式發展,例如,依據巖石物性調整混裝炸藥車的發泡劑、敏化劑的配比,實現現場控制炸藥密度、爆速,達到巖石有效破碎的目的。然而,巖石爆破破碎過程是一個非常快的過程,因此研究巖石爆破破壞機理極為困難。隨著高速計算機算法的發展,數值模擬已成為研究巖石爆破動力學的主要方法之一[12?13]。

1 數值模型和材料模型

1.1 材料模型

平面黏結接觸模型的力-位移定律是為了更新接觸力和接觸力矩,當平面黏結接觸模型添加在顆粒接觸處和初始化后,力-位移定律更新單元力和位移的步驟如下:

1.2 材料模型

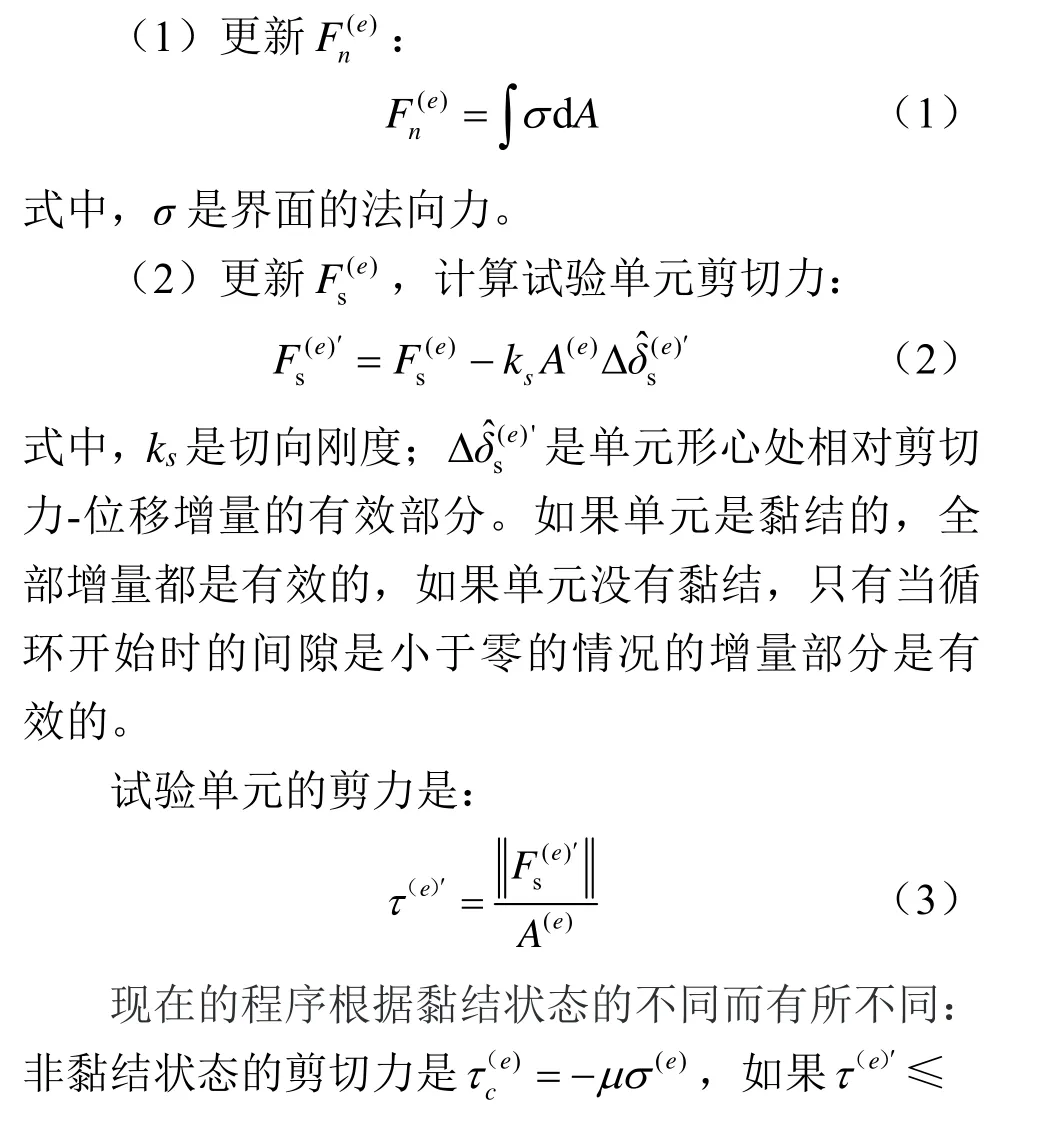

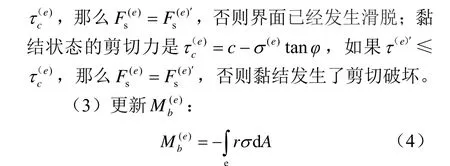

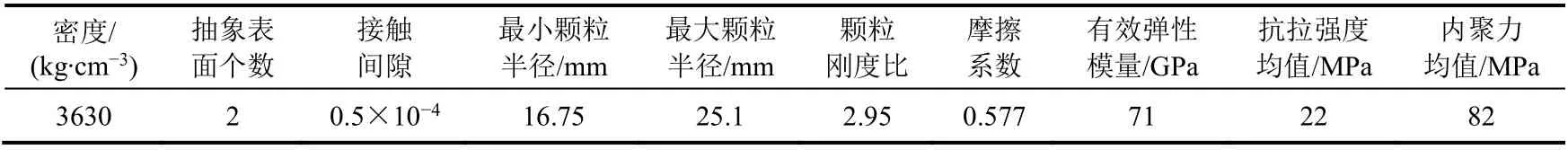

本文選取磁鐵石英巖為研究對象,其密度為3.63×103kg/cm3,彈性模量為90 GPa,泊松比為0.24,單軸抗壓強度為206 MPa,單軸抗拉強度為12.3 MPa。為了匹配實際工程,通過顆粒膨脹法、模型邊界條件調整等方法,建立4 m×2 m 模型開展靜態加載分析與校準來選取材料參數[14],校準結果如圖1 所示,材料參數見表1。

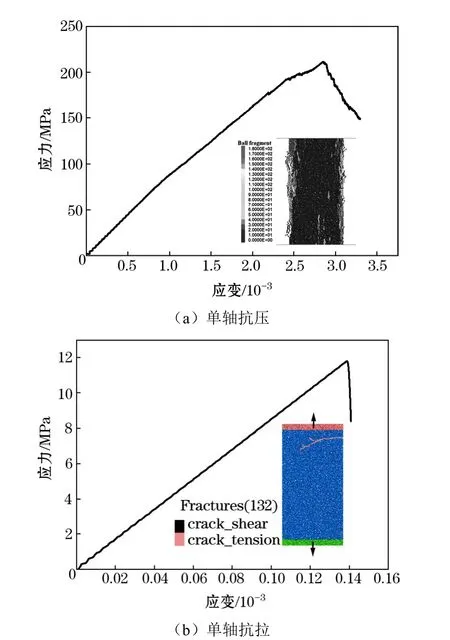

表1 顆粒細觀參數

圖1 模型校準

1.3 數值模型

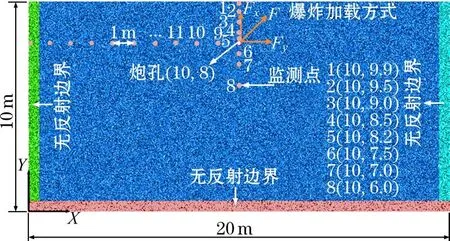

為研究露天爆破中炸藥選型對巖石破碎的影響,選取露天礦山單自由面爆破為基本條件,利用離散元數值方法建立的數值模型,如圖2 所示。其中,數值模型尺寸為20 m×10 m,邊界設置為無反射邊界條件來模擬無限巖體介質,炮孔直徑為250 mm,炮孔距離自由面的距離為2 m。離散元數值模型的顆粒半徑變化范圍是16.75~25.1 mm,包含129 091 個顆粒。

圖2 單自由面爆破幾何模型

通過施加水平和豎直方向力作用于炮孔孔壁顆粒來施加爆炸載荷,本文根據Yilmaz[15]提供的炸藥參數開展相關研究,即乳化炸藥的密度為1.25×103kg/cm3,爆速為5582 m/s,峰值壓力為4.9 GPa,銨油炸藥的密度為780 kg/cm3,爆速為4052 m/s,峰值壓力為1.6 GPa,爆炸載荷上升沿時間分別為10 μs,50 μs,150 μs。假設裂紋在巖石中擴展的平均速度為500 m/s,那么裂紋擴展時間為4 ms,因此本文數值模型的計算時間選擇為5 ms。

2 結果分析

2.1 不同爆炸加載率下巖體應力分析

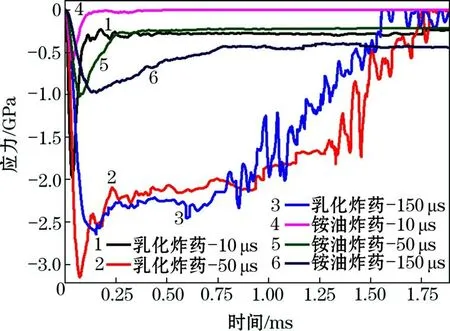

乳化炸藥和銨油炸藥不同爆炸載荷上升沿時間的測點5 的Y向應力如圖3 所示。從圖3 中可以看出,乳化炸藥和銨油炸藥在測點5 處應力峰值最大的情況均是當爆炸載荷上升沿時間為50 μs,應力峰值最小的情況均是當爆炸載荷上升沿時間為10 μs。爆速和密度高的乳化炸藥的測點5 處應力峰值隨著爆炸載荷上升沿時間的變化,表現出明顯的分布特征,即最大應力峰值點存在于爆炸載荷上升沿時為50 μs,其次是上升沿時間150 μs 情況,最后是上升沿時間10 μs 情況。而當爆炸載荷上升沿時間為50 μs 和150 μs 時,爆速和密度低的銨油炸藥的測點5 處應力峰值幾乎相同,只是應力峰值后的應力遞減變化趨勢存在差別,爆炸載荷上升沿時間為150 μs 的應力遞減速率小。

圖3 測點5 的Y 向應力分布

2.2 不同爆炸加載率下巖體破裂分析

通過顯示顆粒間黏結的斷裂可以表達出爆炸載荷下巖體內裂紋的生成和擴展方式,圖4 是不同爆炸加載率下微裂紋分布特征,紅色代表的是拉伸裂紋,黑色代表的是剪切裂紋。從圖4 中可以發現,裂紋擴展范圍與爆炸載荷上升沿時間具有一定相關性,即上升沿時間越大,裂紋擴展的范圍越大,而不受炸藥的類型、爆速、密度的影響。當采用同種爆炸載荷上升沿時間時,裂紋擴展的范圍就受到炸藥的類型、爆速、密度的影響,可以發現乳化炸藥的裂紋擴展范圍大于銨油炸藥的裂紋擴展范圍。

圖4 不同爆炸加載率下微裂紋分布特征

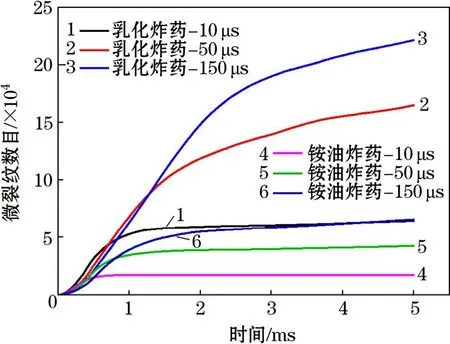

圖5 是微裂紋隨時間的變化特征,通過記錄裂紋隨時間的變化特征可以發現,在0 至0.5 ms 區間內,乳化炸藥上升沿時間為10 μs 的裂紋增長速率最大,其次是乳化炸藥的上升沿時間為50 μs 的情況,其余類型上升沿時間的裂紋增長速率基本一致。在0~1.25 ms 區間內,乳化炸藥上升沿時間為50 μs 的裂紋增長速率大于150 μs 的,隨后呈現相反的增長特征。在3 ms 之前,乳化炸藥上升沿時間為10 μs,大于銨油炸藥上升沿時間為150 μs 的裂紋增長率,在3 ms 之后,二者的裂紋總數量一致。

圖5 微裂紋隨時間的變化特征

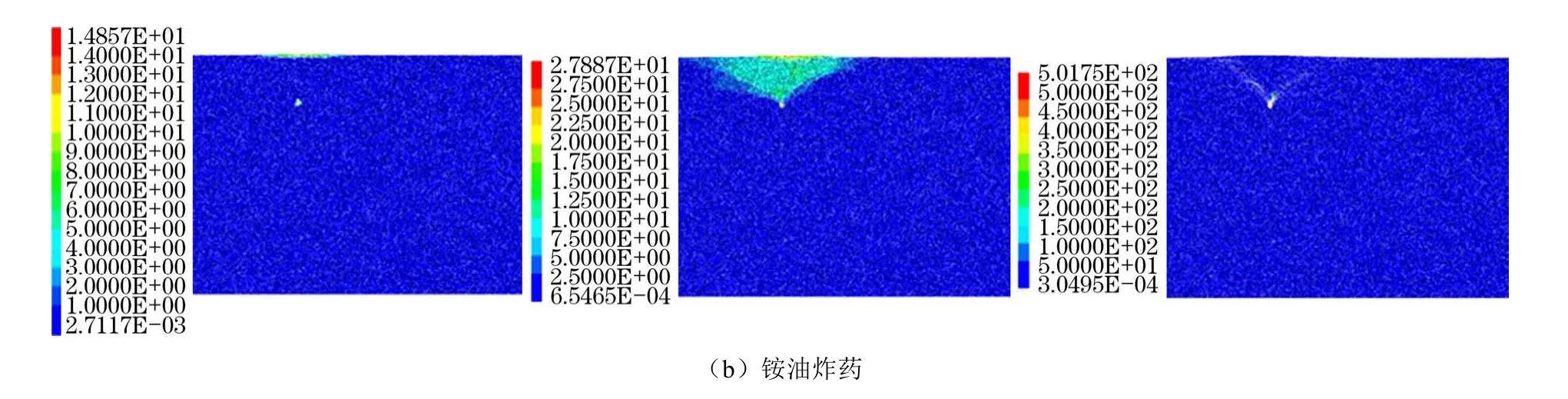

圖6 為不同爆炸加載率下速度場分布特征,從圖6 中可以發現,爆破后被拋擲出的巖體速度基本是隨著爆炸載荷上升沿時間的遞增而增大,且爆破破碎的巖體的拋擲位移也是隨著爆炸載荷上升沿時間的遞增而增大。

圖6 不同爆炸加載率下速度場分布特征

3 現場應用

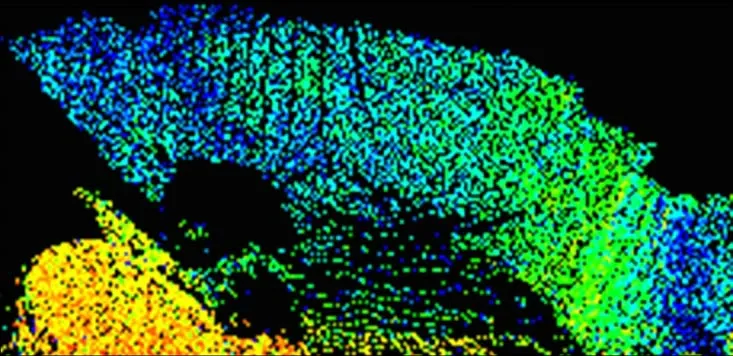

自由面的形態特征及損傷程度影響前排的爆破效果及炸藥能量利用率,甚至是影響布孔方式的選擇,待爆區的自由面形態主要是前一次爆破最后一排炮孔起爆的作用結果。以鞍礦爆破公司關寶山項目部某285 m 水平爆破進行了現場試驗,采用電子雷管實現逐孔起爆,孔間延時是25 ms,排間延時是50 ms,最后一排選用銨油炸藥,爆破后的效果如圖7 和圖8 所示。可以發現,對于最后一排爆破時,經驗上采用減小炸藥量方法,也可以選擇使用爆速小、密度低、爆炸載荷上升沿時間小的炸藥。

圖7 最后一排爆破的自由面形態

圖8 爆破效果

4 結論

(1)隨著爆炸載荷上升沿時間的遞增,炮孔附近的應力峰值先增大后減小,裂紋擴展的范圍越大。

(2)對于最后一排爆破時,經驗上采用減小炸藥量方法,也可以選擇使用爆速小、密度低、爆炸載荷上升沿時間小的炸藥。

(3)爆炸載荷上升沿時間越大,越有利于爆破巖體的拋擲,從而為后續爆破提供有力的自由面。