基于收斂?約束應力分析的超深豎井施工工藝優化*

趙興東,李洋洋,趙一凡,陳洪年

(1.東北大學 深部金屬礦孚動安全實驗室, 遼寧 沈陽 110819;2.山東省魯南地質工程勘察院, 山東 濟寧 272100)

0 引言

合理施工工藝與施工設備選擇是超深豎井安全高效施工的重要保障[1]。長期以來我國豎井建設采用短段掘砌及與之配套的傘鉆、大型抓巖機、整體移動金屬模板等成套工藝及技術參數進行掘砌正規循環作業,提高了豎井掘進效率,在涌水量小于10 m3/h 條件下,循環進尺以5 m 為主,月成井可達100 m 以上[1?2]。隨著豎井掘砌的深度增加,高應力條件下深豎井建設仍延用傳統淺部豎井支護理論與方法,導致混凝土井壁設計厚度過大(500 mm 以上),混凝土強度過高(C40 以上),仍會出現井壁破壞等問題[3?4],即淺部豎井支護理念與設計方法、施工工藝等在深井建設中已不再完全適用,亟待改進與優化。本文以新城金礦超深豎井建設為工程背景,應用收斂?約束原理,對當前深豎井施工工藝進行優化[5],提高其在深井建設中的適應性,為我國深井建設施工工藝研究和裝備發展提供參考。

1 新城金礦深豎井施工概況

新城金礦位于山東省萊州市東北35 km 新城村境內,2017 年3 月30 日開始新主井掘砌,新主井設計深度為1527 m,井口標高+32.9 m,井底標高?1494.1 m,井筒凈直徑Φ6.7 m。在?630 m、?930 m、?1330 m、?1370 m、?1418 m、?1494.1 m 水平設有單側馬頭門,并分別于?630 m、?930 m 水平設有與現生產系統的貫通巷。采用豎井短段掘砌混合作業法進行豎井掘砌施工。

井筒基巖段設計采用素混凝土支護,?622 m 水平以上支護厚度為300 mm,?622 m 水平以下支護厚度為400 mm,混凝土強度等級為C25。后進行支護方案調整:首先進行錨網臨時支護,樹脂錨桿鋼型HRB400,長2.5 m,直徑20 mm,支護網度1.5 m×1.5 m,金屬網直徑Φ6 mm,臨時支護段段高不超過12 m,后采用厚度400 mm C25 混凝土進行永久支護。

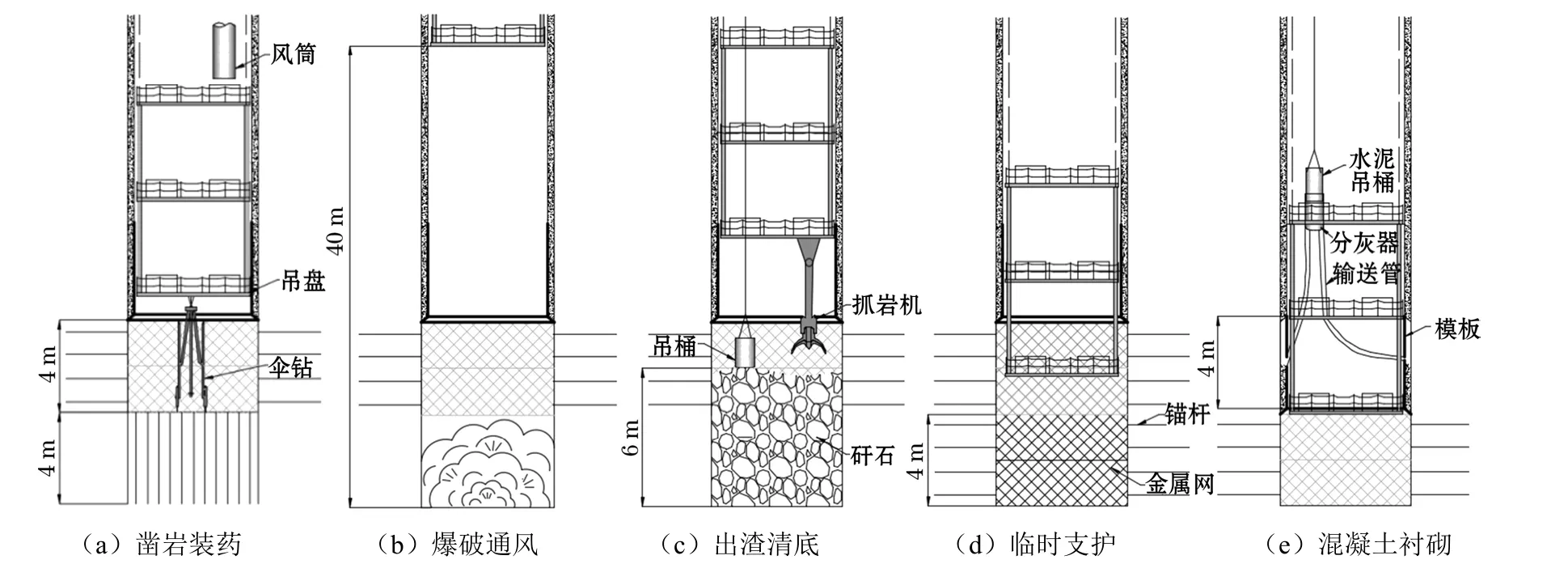

新城金礦新主井基巖段采用國家級立井機械化快速施工工法組織施工,具體施工工藝如下。

(1)鑿巖裝藥:傘鉆懸吊于井筒中心位置,鑿巖進尺4 m,按照傘鉆操作規程漸次完成傘鉆鑿巖工作。

(2)爆破通風:放炮前,將吊盤提至安全高度(以40 m 為宜),全部人員升井撤出井口至安全距離以外后,按照規定程序進行地表380 V 電起爆,放炮后,通風排煙,通風持續時間30 min。

(3)出渣平底:采用中心回轉抓巖機配合挖掘機裝巖,渣石經吊桶提升出井,經翻渣裝置翻渣溜出井口外的渣石地坪,出渣至4 m 段高后,平整渣面。

(4)立模襯砌:校正固定整體金屬下行模板至渣石面,然后澆筑混凝土,混凝土由地面攪拌站配制,采用底卸式吊桶下料,經分灰器,溜灰管入模。入模后,采用振動棒分層振搗,襯砌厚度為400 mm。

(5)出渣清底:再次采用中心回轉抓巖機、小挖掘機配合吊桶出渣,出渣結束后清理渣底,為鑿巖工序做準備。

2 深豎井井筒承載收斂?約束受力分析

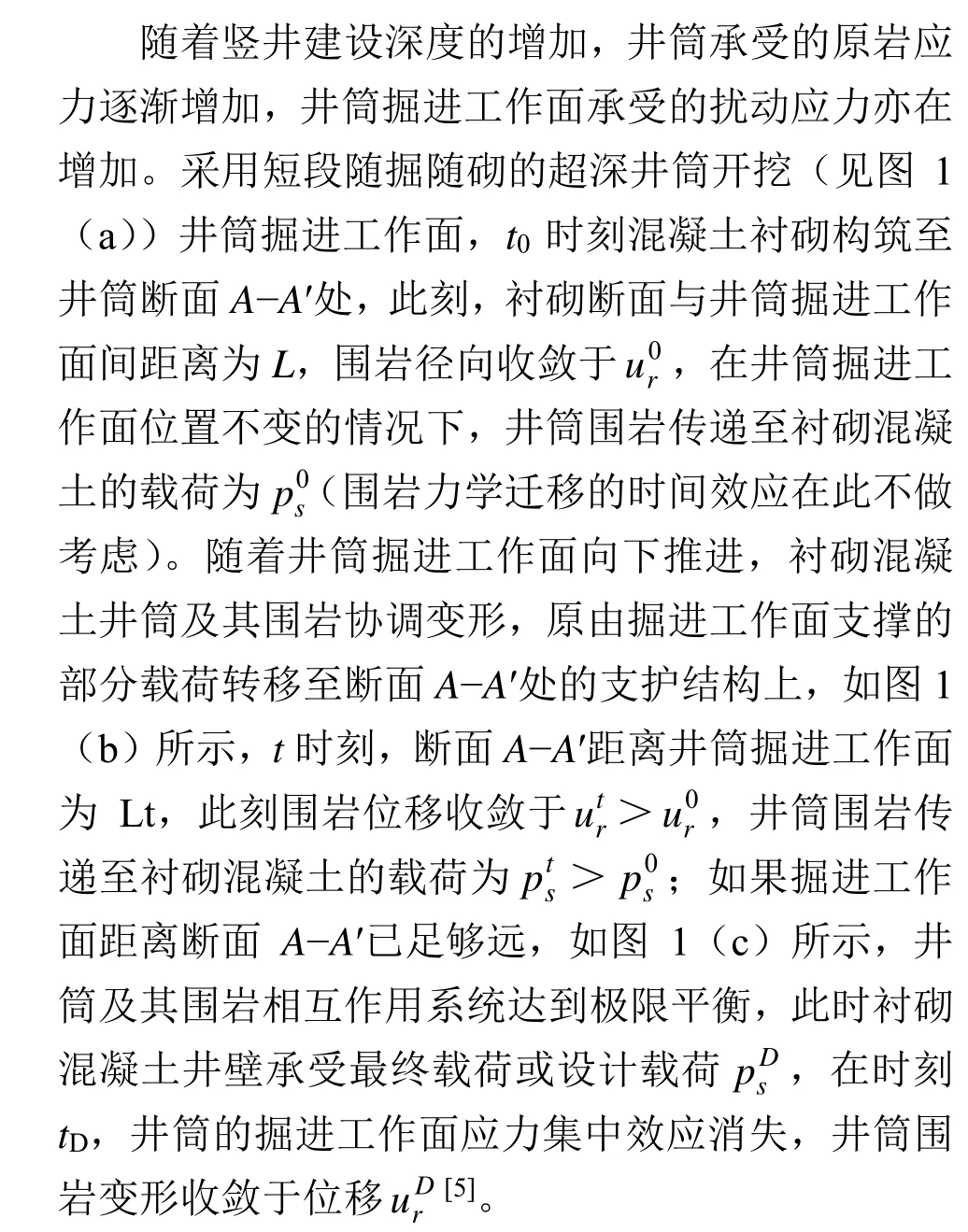

圖1 收斂?約束法原理

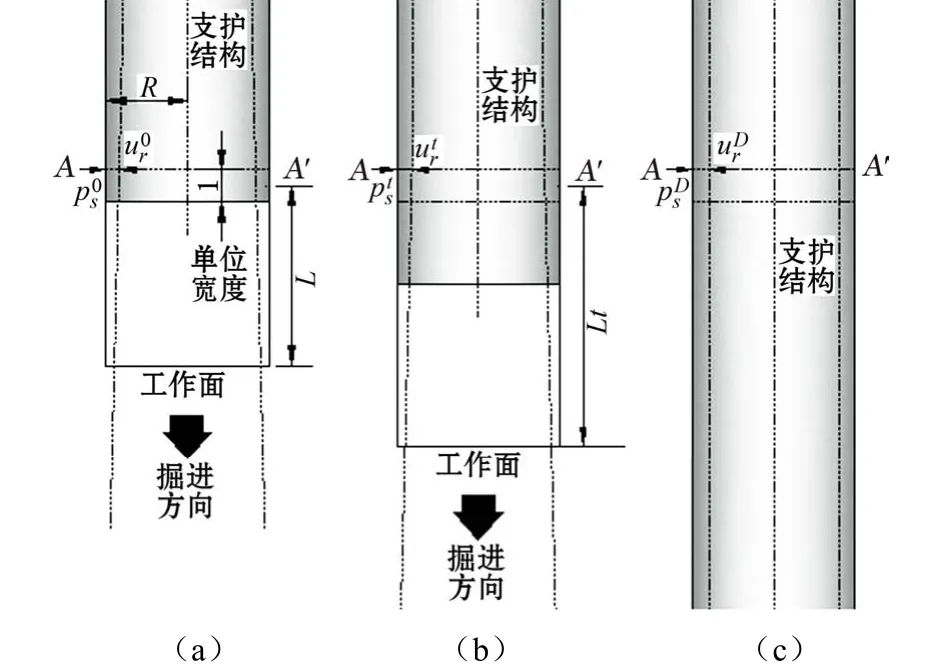

由此,混凝土井壁壓力計算需要對組成圍巖?支護系統的各單元載荷?變形特性相互作用進行分析,包括隨井筒工作面不斷推進而變化的縱剖面、垂直于井筒軸線的剖面以及剖面上的支護結構。因此,深豎井井筒穩定性分析包括井筒縱剖面變形特征曲線(LDP)、支護特征曲線(GRC)以及圍巖橫斷面變形特征曲線(SCC)3 部分(見圖2)。

圖2 井筒LDP、GRC、SCC 曲線

由圖2 可知:LDP 曲線中在井筒掘進工作面下方A點位置徑向位移為0,對應GRC 曲線A′點,井筒圍巖處于原巖應力狀態,應力值為σ0;在該位置至井筒掘進工作面及以上,圍巖開挖擾動應力逐漸增加,井筒圍巖徑向位移逐漸增大,但徑向應力逐漸減小。如LDP 曲線中A點至掘進工作面及其上方的B、C與D點,井筒圍巖徑向位移逐漸增大,對應曲線GRC 中B′、C′與D′點,井筒圍巖徑向應力/支護結構支護力逐漸減小,即井筒圍巖徑向位移伴隨其應力釋放過程;同時,LDP 曲線中B點位置所在位置為井筒掘進工作面下方,對應GRC 所在位置B′位于曲線彈性階段,而LDP 曲線中掘進工作面所在位置點C對應GRC 曲線所在位置C′已處于塑性階段,包括LDP 曲線中掘進工作面上方位置D對應GRC 曲線中的D′點同樣處于塑性階段,即井筒掘進工作面下方一定范圍巖體受井筒開挖擾動較小,擾動應力較小,圍巖處于彈性狀態,而隨著靠近井筒掘進工作面,巖體受井筒開挖擾動較大,擾動應力較大,井筒圍巖逐漸由彈性狀態向塑性狀態轉化。但井筒圍巖彈塑性狀態轉化位置相對于井筒掘進工作面位置不定,此與豎井井筒尺寸、施工工藝、巖體力學性質與地應力等條件有關。應針對不同工程問題進行具體分析,經理論計算分析,新城金礦深豎井井筒掘進工作面至襯砌混凝土井壁間距離提高至12 m。

3 新城金礦深豎井施工工藝優化

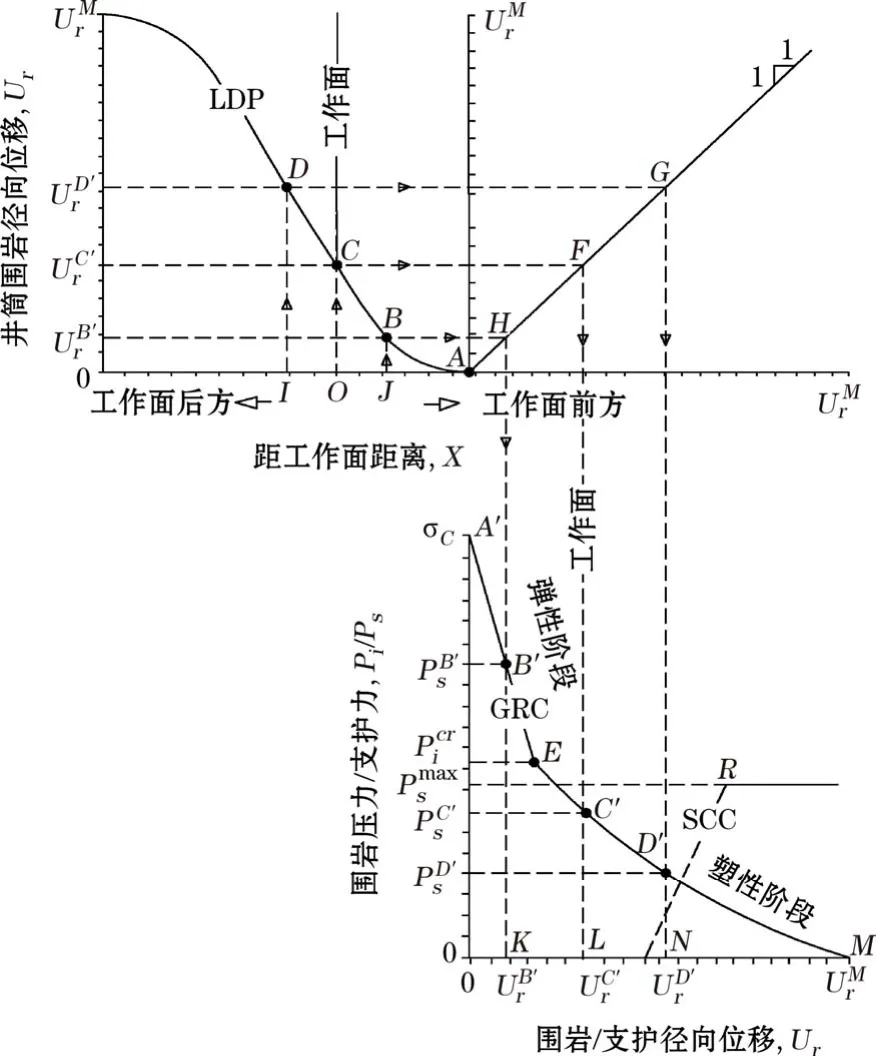

為提高深豎井井筒穩定,超前釋放積聚井筒圍巖積聚高應力,通過提高襯砌斷面與井筒掘進工作面間距離至8 m,輔以釋能支護,后進行混凝土襯砌,可實現井筒處于“免承壓或緩低壓”狀態,保證井筒及其圍巖長期穩定。由此對原豎井施工工藝進行優化、改進施工工藝見圖3,詳細如下:

圖3 改進豎井井筒掘支工藝示意

(1)鑿巖裝藥:傘鉆懸吊于井筒中心位置,鑿巖進尺4 m,按照傘鉆操作規程漸次完成傘鉆鑿巖工作;

(2)爆破通風:放炮前,將吊盤提至安全高度(以40 m 為宜),全部人員升井撤出井口至安全距離以外后,按照規定程序進行地表380 V 電起爆,放炮后,通風排煙,持續時間30 min;

(3)出渣清底:采用中心回轉抓巖機裝巖,渣石經吊桶提升出井,經翻渣裝置翻渣溜出井口外的渣石地坪;

(4)釋能支護:釋能支護采用錨網梁支護方式,樹脂錨桿長度為2.5 m,直徑為20 mm,間排距1.5 m,金屬網采用8#線制菱形網,雙筋條采用Φ8 mm 或Φ10 mm 鋼筋焊接,間隔為80 mm,長度為3 m;

(5)立模澆筑:校正固定整體金屬下行模板,使模板底端距掘進工作面間距離為4 m,然后澆灌混凝土,混凝土由地面攪拌站配制,采用底卸式吊桶下料,經分灰器、溜灰管入模,入模后,采用振動棒進行分層振搗。

4 結論

隨著我國豎井建設深度的增加,淺部豎井掘支工藝已不完全適用于深豎井建設。深豎井施工工藝的改進與優化,增大了深豎井掘進工作面與混凝土井壁襯砌結構之間的距離,采用釋能支護系統支護未襯砌段井筒圍巖,使得井筒圍巖具有一定時間與空間進行深井筒圍巖內部的應力調整和釋放,將深豎井井筒圍巖最大主應力變小,高應力區向深部轉移。在深豎井掘支工藝優化過程中并未考慮井筒圍巖應力響應的時間效應,應結合監測數據對優化結果進行校正。