關于LT區塊深層基巖井段鉆井提速配套技術應用

邢宗濤

(大慶鉆探工程公司鉆井一公司,黑龍江大慶163000)

1 概述

松遼盆地北部LT 區塊深層氣藏儲層其特點為埋藏深、地溫梯度高、儲層致密、巖性硬度高、耐磨性強,其基底地層硬度在3500~5000MPa 之間,可鉆性級值8~9級,5500m深井井底溫度可達到220℃~230℃。目前,基底層位鉆井過程中還存在鉆頭斷齒、縮徑、掉牙輪、取芯進尺慢、井下復雜多,目前大慶探區每年約10~20口深層井其井下工具不能完全滿足施工進度要求,直接影響到油田的勘探鉆井效益。表現為機械鉆速慢、鉆井周期長、鉆井費用高等幾方面。要解決上述問題,必須進一步加強LT區塊基底層位鉆井技術科研攻關。

2 基巖地層巖性對鉆速影響分析

鉆頭選型最主要是要掌握巖性及巖石可鉆性,按照巖石力學對巖石軟硬程度的劃分,對應不同巖性的鉆頭也用相應的軟硬程度予以標志,然后根據這個標志配備軟硬程度與之相對應的鉆頭。

通過對徐家圍子基底巖芯多級三軸應力測試及成分含量分析,可以得出:

(1)巖石抗壓強度高、石英及斜長石含量高,導致對PDC鉆頭的耐磨性要求很高,鉆頭選型上需要提高復合片的耐磨性;

(2)由于巖石成分多樣化,地層非均質性高,這將導致鉆頭在鉆進過程中沿切削方向受到高頻沖擊,鉆頭的粘滑效應非常強,因此要提高PDC鉆頭切削齒的抗沖擊性。

3 引進鉆頭應用及鉆井參數優化

3.1 鉆頭選用

(1)引進非平面齒PDC 鉆頭(圖1)。首次引進了休斯敦非平面復合片MV616TIXU PDC 鉆頭,采用6刀翼雙排齒結構,復合片采用16mm多棱形非平面齒,噴嘴尺寸9.5mm×6。

圖1 休斯敦非平面復合片PDC鉆頭

針對基底層位非均質性和高研磨性兼具的特點,選用新型非平面齒PDC鉆頭,該鉆頭具有以下特點:

①針對地層非均質性特征,設計采用了六刀翼設計,保證在取得較高機械鉆速的同時保證較高的進尺。

②針對地層高耐磨性的特點,采用雙排齒設計提高鉆頭的整體壽命。

③設計了新型非平面PDC 復合片,將傳統切削齒“面—面”接觸的切削方式改進為“線—面”接觸的切削方式(圖2),提高了切削齒對巖石的切削力,提高鉆頭的破巖效率。新型復合片具有單晶體超高壓復合結構,環狀脫鈷深度大于300μm,可大幅提高PDC齒耐磨性和抗沖擊性。

圖2 “線—面”接觸切削方式

④針對營城組地層特性,采用后傾角較小的布齒設計,后傾角10°~18°,使切削齒更容易吃入地層,提高鉆頭破巖效率。

⑤根據大慶油田地層特點和提速工具工作特性,綜合考慮配合提速工具使用時鉆頭的穩定性和鉆頭載荷是否分布均勻,最終確定六刀翼結構。設計了較強攻擊性的淺內錐角,短圓弧結構冠部曲線,使PDC 復合片載荷分布更均勻,有助于提高鉆頭的機械鉆速。

(2)復合鉆頭。復合鉆頭的結構包含PDC 部分和牙輪部分,在鉆進時,具有機械鉆速快、PDC 崩齒少和壽命長等特點。在鉆進過程中,改變了以往常規牙輪或者PDC的單一破巖機理,而是將兩者進行了整合應用(圖3),即先用牙輪齒的沖擊壓入作用對井底巖石進行撞擊預破碎,降低了PDC 切削齒的切削載荷,然后用PDC齒的剪切作用進行刮削,兩者共同破碎鼻部和肩部的巖石,從而大幅度提高了機械鉆速和延長了鉆頭使用壽命,選用江鉆KPM1642ART四刀翼兩牙輪復合鉆頭,噴嘴尺寸9.5mm×6,進行現場試驗。

圖3 復合鉆頭破巖機理示意圖

(3)引進牙輪鉆頭。選用貝殼休斯牙輪VMDS55系列牙輪鉆頭,噴嘴尺寸14mm×3。

鉆頭特點:采用浮動軸承結構,浮動元件有高強度、高彈性、高耐溫性、高耐磨性特點的新材料制成,選用高精度金屬密封,對較大鉆壓和較高轉速有良好的適應性。優化切削結構設計和優選合金齒材,采用防殼體磨損的副齒布齒技術,形成雙井底擊碎線切削結構,同時主切削齒為低應力橢凸楔型齒。合理匹配鉆頭外排和背錐設計,有針對性地使用金剛石復合齒,全掌背保徑。

3.2 鉆井參數優化

結合實鉆地層,針對各鉆頭工作特點,使用計算軟件設計了與之相匹配的鉆井參數(見表1),取得了明顯的提速效果。

表1 鉆進參數設計表

4 鉆井提速配套技術

4.1 鉆具組合

在基底層位巖石硬度高,需要較大鉆壓,而光鉆鋌鉆具組合可以在較大鉆壓下控制井斜,故在提速井段選用光鉆鋌鉆具組合配合動力鉆具進行提速鉆進,其鉆具組合如下:

? 215.90mmBIT × 0.27m + ? 172.00mmLZ ×8.25m+ ?167.00mm 浮閥×0.60m+(斜井段增加? 167.00mmDXJT × 0.88m + ? 178.00mmMWD ×8.33m+)?159.00mmDC×110.78m+?127.00mmDP。

4.2 鉆井液性能指標及維護

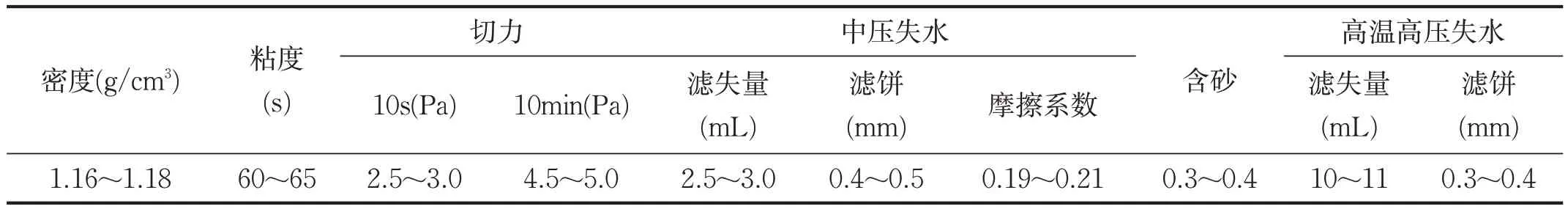

依據鉆井工程設計,結合實際鉆井施工情況,將鉆井液性能控制在較好的范圍內,詳情見表2。

日常維護主要做了以下兩點:

表2 鉆井液性能指標范圍

(1)每天按照少量多次的原則及時將配置好的藥液補充到循環罐中,減少鉆井液性能波動幅度。

(2)處理鉆井液時,將處理劑的量加至設計上限,以防塌、防卡、降低失水及保護產層為主。

4.3 鉆頭應用情況

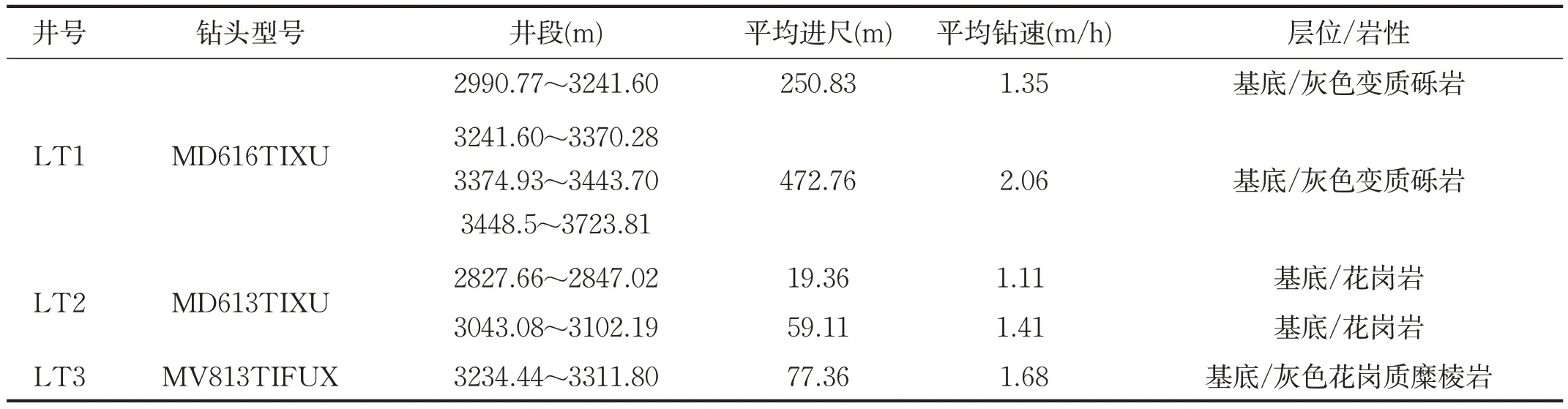

(1)動力鉆具配合非平面齒PDC 鉆頭應用。在LT1井、LT2井、LT3井等三口井基底層位與螺桿鉆具組合進行了現場應用(詳情見表3)。

表3 PDC鉆頭使用情況

LT1井、LT2井和LT3井的周圍鄰井均為10余年前施工,完鉆時均未達到基底,因此無法進行指標對比。查詢2010 年至今目標層位為基底的井,已查到的有三口,分別為 F18 井、F19 井和 XT1 井(F18 井、F19井位于依—舒地塹方正斷陷北部凹陷區塊,與LT1井、LT2井地層差異較大,因此選用2014年施工的XT1井做對比)。

通過對比分析可以得出,非平面齒鉆頭在基底層位可以應用,在巖性為礫巖井段時提速效果顯著,而在花崗巖和糜棱巖井段時進尺相當于一只牙輪,機械鉆速略有提高,提速效果不明顯。 改進后的MV813TIFUX 相比改進前的MD613TIXU 在進尺和機械鉆速上均有大幅度提高。

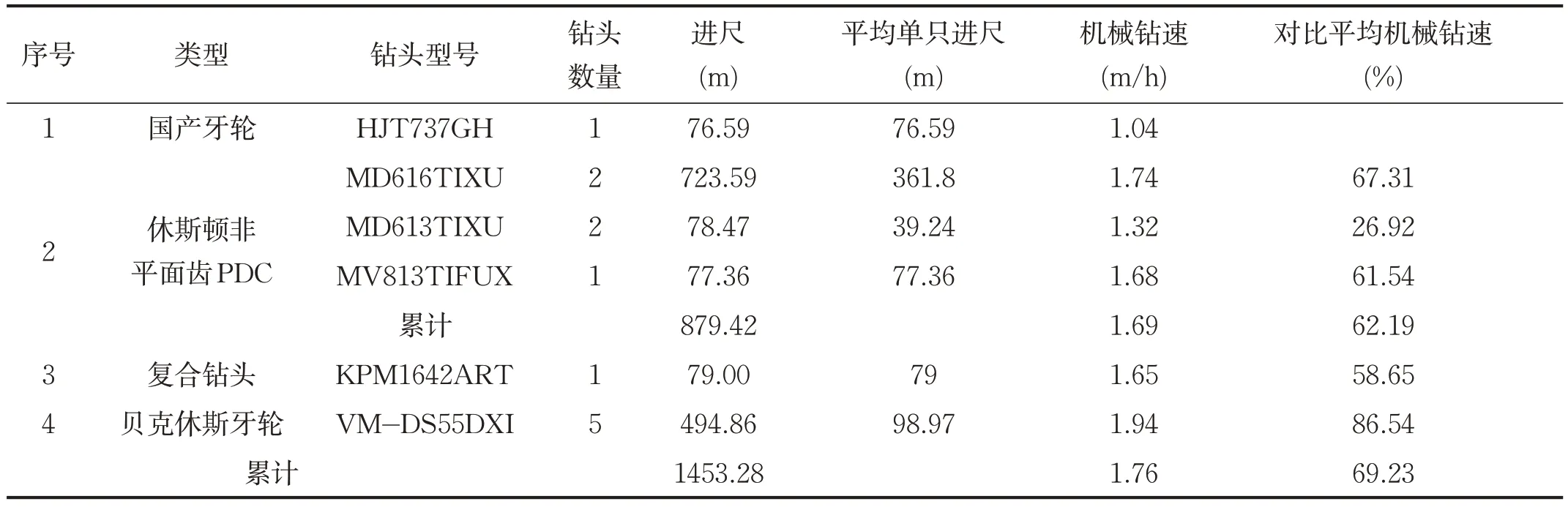

(2)復合鉆頭應用。在LT2 井基底層位花崗巖井段應用KPM1642ART復合鉆頭進行現場試驗,其應用情況和對比情況見表4。

通過對比分析可以得出,復合鉆頭在基底層位花崗巖井段應用,進尺基本持平,但機械鉆速提高顯著。

(3)貝克休斯牙輪應用。在LT3 井基底層位糜棱巖井段應用貝克休斯VM-DS55DXI 牙輪進行現場試驗,其應用和對比情況見表4。

對比分析可以看出,貝克休斯VM-DS55DXI牙輪在基底層位糜棱巖井段應用效果較好,單只鉆頭進尺和機械鉆速均有大幅度提高。

(4)總體應用效果(見表4)。通過表中對比可以看出,非平面齒PDC 鉆頭、復合鉆頭和貝克休斯牙輪鉆頭等施工井段平均機械鉆速同比牙輪均大幅度提高,三種型號鉆頭累計施工進尺1453.28m,平均機械鉆速同比國產牙輪平均機械鉆速提高69.23%,達到提速施工效果。

表4 鉆頭應用效果統計表

5 取芯提效技術

5.1 取芯鉆頭改進(圖4)

圖4 SC279取芯鉆頭

新型取芯鉆頭SC279在原有的基礎上做了一下幾點優化改進:

(1)增加了孕鑲金剛石顆粒分布密度,加大了鉆頭的抗研磨性,提高鉆頭使用壽命;

(2)增高鉆頭底部水槽深度,加大了過流面積,在同等泵壓條件下提高了鉆井液的流量,有利于井筒凈化。

5.2 取芯工具優選

選用Q84-Ⅰ型防盜扣保護取芯筒工具(圖5)。

結構特點和適應范圍:采用懸掛總成、強制潤滑與頂部巖芯保護的設計方式,具有結構簡單、操作可靠、拆卸組裝方便、單筒進尺長、整機連續工作壽命長、成本低等優點。配合適當的鉆頭,可應用于硬地層、軟硬交替變化的沉積巖地層、各類破碎地層等復雜地層。動力驅動可用于轉盤或頂驅等動力模式。可配合金剛石鉆頭、PDC鉆頭等多種鉆頭形式。

圖5 Q84-Ⅰ型防盜扣保護取芯筒

5.3 取芯鉆具組合及取芯鉆進參數匹配(表5)

5.4 取芯技術措施

(1)井眼要求。起下鉆遇阻、遇卡井段必須劃眼處理正常。井底如有金屬等落物必須處理干凈。

(2)下鉆要求。下鉆嚴格控制速度,做到操作平穩、不猛剎、不猛放、不猛頓。井斜較大及井徑縮小處必須慢下,下鉆過程中遇阻顯示不超過50kN。若有遇阻顯示要建立循環,緩慢下放,嚴禁使用取芯鉆頭長時間劃眼。

表5 取芯鉆具組合及取芯參數設計

(3)鉆進要求。

①各種儀表達到靈活好用,儀表不靈不能鉆進。

②鉆井液性能達到要求后投球,待鋼球到底泵壓穩定后再開始鉆進。

③樹芯時,鉆頭提離井底0.2m 啟動轉盤,慢放輕壓,鉆壓控制5~10kN,轉數30~40r/min,造好和尚頭,以免巖屑碎塊進入內筒,造成磨芯堵芯。

(4)割芯要求。

①取芯鉆進最后0.3~0.5m,鉆壓要比正常時增加1/4~1/3鉆進,使巖芯變粗,利于巖芯爪把巖芯抓住。

②割芯時上提拉力,不超過原懸重150kN,割芯后在進尺范圍內,控制上提速度。不準探芯。

通過技術措施的嚴格執行,雖然巖芯碎裂較嚴重,但依然保證了取芯質量,由于在基底層位取芯尚屬首次,沒有以前該層位取芯數據可參考對比,故選用在營城組及沙河子組取芯累計10 口井次平均機械鉆速0.38m/h作為對比參考,取芯鉆速提高2.6%,三口井累計取芯進尺48.66m,芯長48.31m,收獲率99.28%,達到預期目標。

6 結論

(1)選用非平面齒PDC 鉆頭、復合鉆頭和貝克休斯牙輪鉆頭等三種鉆頭在LT 區塊基底層位能夠滿足提速要求,形成了一套適用于LT區塊基巖井段鉆井提速鉆頭序列,即休斯頓非平面齒PDC 鉆頭MD616TIXU PDC( 變 質 礫 巖 )+ 復 合 鉆 頭KPM1642ART 或貝克休斯牙輪鉆頭VM-DS55DXI(糜棱巖)。

(2)在基底層位應用改進后的孕鑲金剛石取芯鉆頭SC279 配合Q84-Ⅰ防盜扣取芯筒能夠滿足在基底層位取芯提速提效需求。