過程自動化領域數字通信技術的應用與展望

林 融

(中國石化工程建設有限公司,北京 100101)

0 引言

智能制造是基于新一代信息通信技術(information and communication technology,ICT)與先進制造技術(包括工藝技術、設備技術、自動化技術和生產運營技術等)深度融合,貫穿研發、設計、工程、生產、管理、服務等制造活動的各個環節,具有自感知、自學習、自決策、自執行、自適應等功能的新型生產方式[1]。發展智能制造是我國制造工業數字化轉型升級的關鍵路徑,不僅有助于制造企業全面提升研發、設計、生產、管理和服務的自動化、數字化、網絡化、智能化水平,提高企業生產效率,持續改善產品品質,滿足在新常態下企業迫切希望實現創新和轉型升級的需求,并且可帶動眾多新技術、新產品、新裝備[2]的快速發展,為產業可持續發展注入強有力的新動能,促進制造工業邁向全球產業鏈中高端。伴隨著傳統制造企業加快數字化、智能化制造的轉型進程,工業互聯網迅速在全世界范圍內興起。在工業互聯網技術構架中,科技界普遍認為,ICT應由信息獲取(感知)、信息傳輸、信息處理和信息應用四大部分技術組成[3]。其中,信息傳輸部分是通過各類模擬、數字信號傳輸與通信方式將不同現場儀表、設備接入過程控制系統,是ICT的重要一環。

本文從過程自動化領域數字通信技術的應用與市場需求角度出發:闡述了基礎自動化層的5種數字通信方式,即現場總線、工業以太網、以太網-先進物理層(advanced physical layer,APL)、工業無線儀表、通用I/O技術;總結歸納了這5種技術的應用現狀、優缺點和技術經濟對比分析結果,展望了各項技術的發展趨勢。

1 過程自動化儀表及控制系統發展歷程

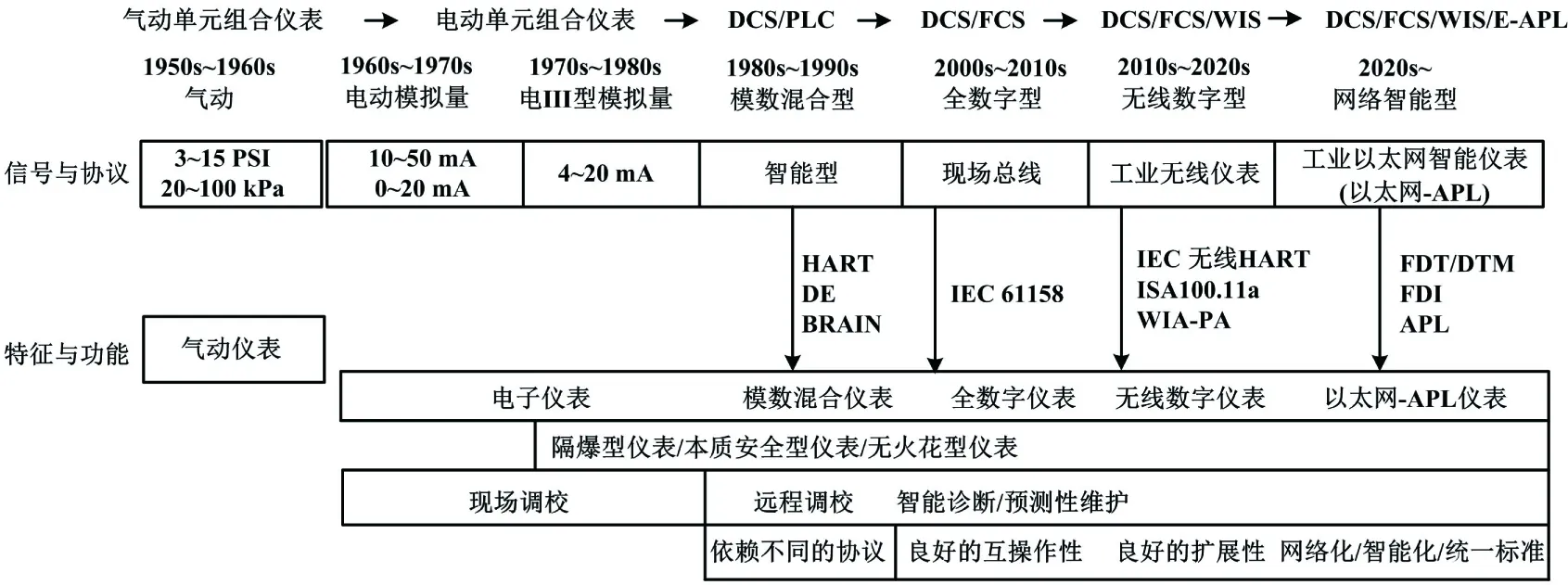

過程自動化儀表及控制系統大致經歷了以下6個主要發展階段。

①氣動單元組合儀表(20世紀50年代至60年代):信號傳輸標準為20~100 kPa。

②電動單元組合儀表(20世紀60年代至80年代):信號傳輸標準為0~20 mA DC和4~20 mA DC。

③分散控制系統(distributed control system,DCS)/可編程邏輯控制器(programmable logic controller,PLC)(20世紀80年代至90年代末):HART/DE/BRAIN模數混合信號。

④DCS /現場總線控制系統(fieldbus control system,FCS)(2000年以后):IEC 61158現場總線全數字信號。

⑤DCS/FCS/無線儀表系統(wireless instrument system,WIS)(2010年以后):IEC 61158現場總線+工業無線儀表(IEC WirelessHART /ISA 100.11a[4]/WIA-PA[5]等)。

⑥DCS/FCS/WIS/以太網-APL(2020年以后):IEC 61158現場總線+工業無線儀表(IEC WirelessHART/ISA 100.11a[4]/WIA-PA[5]等)+以太網-APL(IEEE 802.3cg-2019)。

過程自動化儀表及控制系統的發展歷程如圖1所示。

圖1 過程自動化儀表及控制系統發展歷程Fig.1 Process automation instrumentation and control system development history

2 現場總線技術綜述

2.1 現場總線起源及定義

①現場總線起源。

現場總線技術是20世紀80年代在國際自動化控制領域興起的一項突破性技術。它集網絡技術、通信技術、計算機技術、智能化儀表技術和自動控制技術之大成,組成雙向、多節點、全數字的開放式通信系統。FCS位于過程控制系統(process control system,PCS)網絡結構的底層,并直接與過程控制對象相連接。

②現場總線定義。

根據IEC 61158,現場總線的定義是:安裝在生產過程區域的現場設備或儀表與控制室內的自動控制裝置或系統之間的一種數字、串行、雙向、多節點通信的數據總線[6]。

需要說明的是,現場總線是將自動化最底層的現場控制器和現場智能儀表設備互連的實時控制通信網絡,遵循ISO/OSI開放系統互聯參考模型的全部或部分通信協議。

2.2 按照IEC標準的現場總線分類

目前,世界上存在著50多種現場總線。這些現場總線大多用于過程自動化、醫藥、加工制造、交通運輸、國防、航天、農業和樓宇等領域。在實際發展過程中,涌現出了許多著名的現場總線技術,例如基金會現場總線(fieldbus foundation,FF)、PROFIBUS、P-NET、LONWORKS、CIP、INTERBUS、WorldFIP、CC-Link、EtherCAT、EPA現場總線等。其中,歸入IEC 61158-1:2014及IEC 61784通信行規家族(communication profile family,CPF)的有以下19大類(除已被撤銷的SwiftNet外)、53種。由IEC 61158-1及IEC 61784所定義的現場總線分類如表1所示[7]。表1中,標注有下劃線的通信總線為實時以太網或高速以太網(即工業以太網)。

表1 現場總線分類(由IEC 61158-1及IEC 61784所定義)Tab.1 Fieldbus classification (defined by IEC 61158-1 and IEC 61784)

2.3 現場總線技術特征

本節以FF H1現場總線為例進行分析。FF現場總線是PCS的現場設備層控制網絡,是DCS系統在現場的延伸,是過程控制領域的一個重要分支。FF具有以下顯著特點[8]。

①全數字化(數字通信延伸到工業控制系統的最底層——現場設備層)。

②全分布式控制(各現場設備有足夠的自主性)。

③雙向傳輸。

④良好的開放性(現場總線應成為一種開放技術)。

⑤良好的互操作性(保證不同廠家的產品可以互操作和互用)。

⑥控制系統結構高度分散性(控制功能分散到現場CIF)。

⑦現場設備的高度智能化和自治性。

⑧高精度、高可靠性和高安全性(測量精度達0.1級,取得SIL3認證)。

⑨可節省安裝材料、減少調試工作量及縮短開工時間。

⑩先進診斷及預測性維護功能,可節省維護費用,降低工廠生命周期成本。

2.4 現場總線技術缺陷

現場總線技術存在以下缺陷。

①網絡通信中數據包的傳輸延遲。

②通信系統的瞬時錯誤和數據包丟失。

③發送與到達次序的不一致等問題都會破壞傳統控制系統原有的確定性,使得控制系統的分析與綜合變得更為復雜,對控制系統的性能造成負面影響。

④多種現場總線協議共存,很難形成統一的國際標準,造成用戶選擇困難。

3 工業以太網技術綜述

3.1 工業以太網定義

通用的工業以太網定義為:技術上與商用以太網兼容,但在產品設計上必須滿足工業現場對實時性、可靠性、可互操作性、抗干擾性、本質安全性、環境適應性等方面的需要,是繼現場總線之后發展起來的、被廣泛認同為頗具發展前景的一種工業通信網絡。工業以太網采用TCP/IP協議,和IEEE 802.3標準兼容,但在應用層會加入各自特有的協議(通常為IEEE 802.3/IEEE 802.3u)。

從定義角度而言,工業以太網也是現場總線中的一種,如同現場總線的各種協議一樣,又被稱為實時以太網。當以太網用于信息技術時,應用層包括超文本傳輸協議(hyper text transfer protocol,HTTP)、文件傳輸協議(file transfer protocol,FTP)、簡單網絡管理協議(simple network management protocol,SNMP)等常用協議。但當它用于工業控制時,體現在應用層的是實時通信、用于系統組態的對象以及工程模型的應用協議。至21世紀,工業以太網還沒有統一的應用層協議,但受到廣泛支持并已經開發出相應產品的主要協議有FF-HSE、Modbus TCP/IP、PROFINET、EtherNet/IP等。

3.2 工業以太網技術特征

與商用以太網相比,工業以太網的技術特征體現在對以下方面的特殊要求。

①具有高實時性與良好的時間確定性。

②傳送信息多為短幀信息,且信息交換頻繁。

③容錯能力強,可靠性、安全性好。

④控制網絡結構具有高度分散性。

⑤控制網絡協議簡單、實用,工作效率高。

⑥控制設備的智能化與控制功能的自治性。

⑦與信息網絡之間有高效率的通信,易于實現與信息網絡的集成。

⑧設備的可靠性與環境適應性。

⑨遠距離傳輸。

⑩總線供電。

3.3 工業以太網優勢

工業以太網的優勢體現在以下幾個方面。

①應用廣泛。

以太網是應用較為廣泛的計算機網絡技術,大部分編程語言(如Visual C++、Java、Visual Basic等)都支持以太網的應用開發,支持用于過程控制的對象連接與嵌入(object linking and embedding for process control,OPC)通信協議。

②通信速率高。

目前,100 Mbit/s的快速以太網已廣泛應用,1 Gbit/s以太網技術也逐漸成熟。而傳統的現場總線最高速率只有12 Mbit/s(如西門子PROFIBUS-DP)。顯然,以太網的速率要比傳統現場總線快得多,完全可以滿足工業控制網絡不斷增長的帶寬要求。

③軟硬件成本低廉。

由于以太網技術已經非常成熟,支持以太網的軟硬件受到廠商的高度重視和廣泛支持,有多種軟件開發環境和硬件設備可供用戶選擇,價格低廉。

④資源共享能力強。

隨著Internet/Intranet的發展,由于以太網是全開放、全數字化的網絡,所以遵照網絡協議的不同廠商的設備可以很容易地實現互聯。隨著以太網滲透到各個角落,網絡上的用戶已解除了資源地理位置上的束縛。因此,以太網能實現工業控制網絡與企業信息網絡的無縫連接,形成企業級管控一體化的全開放網絡。這是其他任何一種現場總線都無法比擬的。

⑤可持續發展潛力大。

以太網的引入將為控制系統的后續發展提供可能,使用戶在技術升級方面無需獨自的研究投入。這也是其他任何現有的現場總線技術都無法比擬的。同時,機器人技術、人工智能技術的發展都要求通信網絡具有更高的帶寬和性能,且通信協議有更高的靈活性。這些要求以太網都能很好地滿足。

3.4 工業以太網亟需解決的技術問題

隨著工業以太網的通信速率大幅提高和以太網交換技術的進步,工業以太網的不確定性問題(如碰撞、丟包、傳輸延時等)已經得到很好的解決。但是,工業以太網仍存在下列技術問題需要(或正在)解決。

①統一國際標準。

②總線供電技術。

③本質安全技術。

④網絡安全技術。

⑤通信實時性服務質量(quality of service,QoS)。

⑥互可操作技術。

⑦網絡生存性技術。

4 現場總線與工業以太網發展趨勢對比

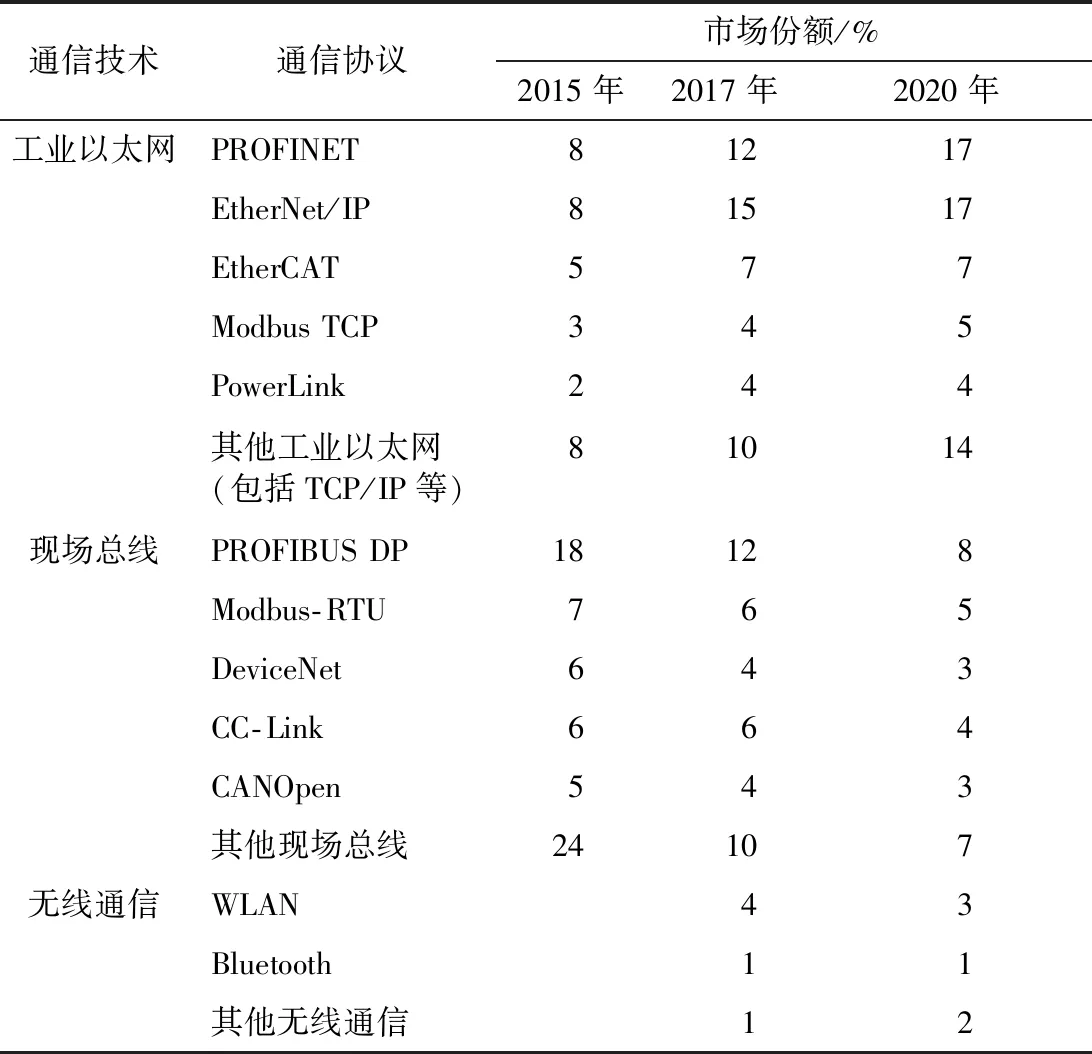

根據瑞典工業數據通信專家——HMS工業網絡公司(簡稱HMS)公布的調研結果,2015年、2017年和2020年的工業通信技術市場份額如表2所示。

表2 工業通信技術市場份額Tab.2 Market share of industrial communication technology

①2015年,工業自動化領域全球份額中,現場總線是工業以太網的2倍。

2015年,HMS公布的調研數據顯示,在工業通信市場中,現場總線仍然占據約三分之二(66%)的市場份額,而工業以太網占據剩余的約三分之一(34%)的市場份額。

PROFINET和EtherNet/IP作為工業以太網中最重要的2個協議,每個約占8%的市場份額。

②2017年,工業自動化領域的工業以太網安裝節點首次超過傳統現場總線。

2017年,HMS公布的調研數據顯示,工業以太網占新安裝節點的52%(2016年是46%),而現場總線是42% (2016年是48%)。EtherNet/IP成為最廣泛安裝的網絡,占15%;PROFINET和PROFIBUS DP并列第二,占12%。無線技術也在不斷發展,占6%市場份額。

③2020年,工業自動化領域的工業以太網安裝節點超過現場總線2倍。

2020年,HMS公布的調研數據顯示,工業以太網市場份額增加,現場總線市場份額持續下降,無線市場份額趨于穩定。設備和機器的工業網絡連接是實現智能互聯工廠的關鍵。HMS對工業網絡市場的年度研究表明,從新安裝節點來看,工業以太網的市場份額增加到64%(2019年為 59%),而現場總線的市場份額下降到30%(2019年為35%)。主流網絡EtherNet/IP和PROFINET以17%的份額并列第一。無線技術的市場份額保持在6%不變。

5 以太網-APL技術進展

5.1 以太網-APL技術發展背景

長期以來,流程工業現場儀表與控制室內控制系統的數據傳輸仍然以4~20 mA+HART信號和低速現場總線為主。隨著自動化和智能化技術的發展,對工業現場數據傳輸的需求不斷提升。首先,隨著流程工業過程自動化程度的提高,現場儀表和執行機構等需要傳輸數據設備的數量成倍增加。其次,由于智能化生產對預測性維護的需要,單臺儀表和執行機構的數據量越來越多,除了儀表測量數據和執行機構指令數據,儀表本身數據、運行數據及其他環境數據也需要傳輸到控制系統。現有數據傳輸技術已經不能滿足技術發展的需求。第三,現有技術消耗了大量的銅芯電纜和安裝空間,導致設備材料成本居高不下,而數據傳輸速率卻很低。由此可見,傳統儀表數據傳輸技術已經成為制約流程工業自動化和智能化發展的瓶頸。

綜上所述,過程自動化領域的專家、學者希望工業以太網不僅能用作高層控制網絡,而且希望將它直接和現場設備連接,實現自下而上的工業以太網集成,即“E網到底”。

5.2 以太網-APL:工業以太網的重要通信協議

以太網-APL規定了用于流程工業傳感器和執行機構的以太網通信的詳細應用規范。它是基于IEEE在2019年11月7日發布的10BASE-T1L(IEEE 802.3cg-2019)以太網物理層標準,主要目標是用雙絞線實現10 bit/s以太網數據傳輸[9]。

IEC于2021年2月發布了符合10BASE-T1L傳輸標準的本安防爆標準:IEC TS 60079-47雙絞線本安以太網標準。該標準的目標是實現雙絞線以太網通信傳輸設備在爆炸危險區的應用[10]。

隨著以上兩項技術標準的發布,在IEC、IEEE、PI(PROFIBUS和PROFINET)、ODVA、FCG(FF、HART和OPC)、OPC Foundation標準組織,以及ABB、EMERSON、E+H、KROHNE、P+F、PHOENIX、ROCKWELL、SAMSON、SIEMENS、STAHL、VEGA和YOKOGAWA這12個主要的工業項目合作伙伴的推動下,從2019年11月至2021年11月的3年間,“APL項目”成功實現合作,為現場儀表創建了這個新的物理層解決方案。以太網-APL即將成為工業以太網的重要通信協議之一。

5.3 以太網-APL技術特性與優點

①數據傳輸物理介質是符合IEC 61158-2的A類電纜要求的雙絞銅芯線,支持在1 000 m長度內實現10 Mbit/s速率全雙工數據傳輸。符合IEEE 802.3協議系列的標準以太網、工業以太網和將來的時間敏感網絡(time sensitive networking,TSN)都能以10BASE-T1L電纜作為物理層。

②系統電源能夠通過雙絞線給總線設備提供電能。用于普通區域的總線可以承載輸出最高為60 W的電能。爆炸危險性區域的本質安全總線電能支持最多50臺設備,且每臺設備耗電不超過500 mW。

③總線設備符合本質安全要求,可以在爆炸危險性環境工作和維護。IEC于2021年2月發布了符合10BASE-T1L傳輸標準的本安防爆標準:IEC TS 60079-47雙絞線本安以太網標準。該標準的目標是實現雙絞線以太網通信傳輸設備在爆炸危險區的應用。

④從最底層的儀表到最高層的管理信息網,所有通信設備都支持以太網協議。以太網-APL技術真正實現了全廠范圍內的“E網到底”。原有用于協議轉換的網關不再必要,使工廠控制系統的設計得以簡化。以太網技術非常成熟。得到廣泛應用的軟件、硬件工具用于設備安裝調試,能使控制系統的安裝調試變得簡單。

⑤在相同規格的雙絞銅芯電纜上,以太網-APL技術實現了10 Mbit/s的數據傳輸速度,是當前FF H1現場總線傳輸速度的320倍。與現有的現場總線相比,以太網-APL技術能夠傳輸更多的數據。現場儀表設備可以充分利用此條件,采集和存儲傳輸更多數據,實現更多的智能化功能。

⑥成熟的以太網軟硬件供應能夠提高儀表和控制系統的開放性,進一步降低設備成本。以太網儀表直接在現場把流程和設備數據轉換為數字信號,使信號傳輸電纜材料數量大幅度下降;同時,機柜室內也不再需要傳統的I/O轉換設備,使控制系統成本大幅度下降,給用戶帶來更多的利益。

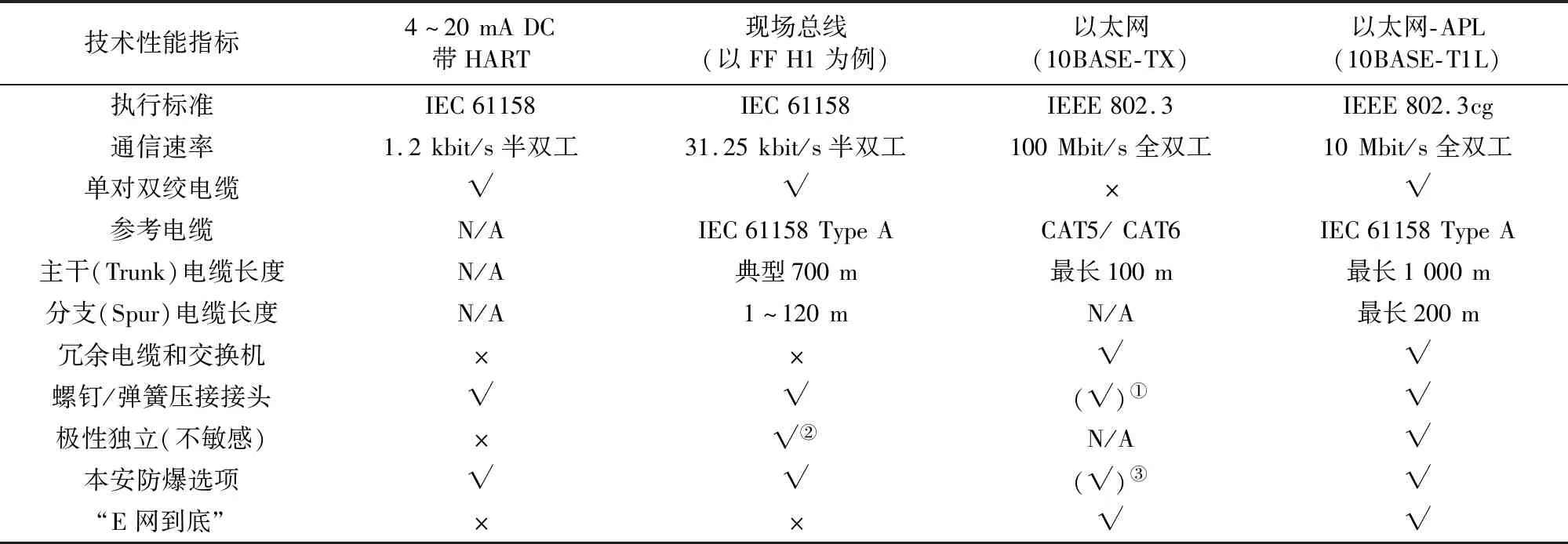

5.4 以太網-APL與其他數字通信技術性能指標對比

以太網-APL與其他數字通信技術性能指標對比如表3所示。從表3中的技術性能指標可知:以太網-APL比其他數字通信技術具有顯著的技術優勢[11]。

表3 以太網-APL與其他數字通信技術性能指標對比Tab.3 Comparison of performance indexes between Ethernet APL and other digital communication technologies

6 工業無線儀表技術進展

6.1 工業無線儀表技術在流程工業中的應用

在流程工業領域中,IEC WirelessHART[12]、ISA 100.11a[4]、WIA-PA[5]等基于2.4 GHz頻段的無線儀表通信技術,已發展成為世界公認最主要的三大工業無線傳輸技術。其具有傳輸帶寬高、距離遠、組網容易的特點,在各行各業被廣泛應用。智能儀表的問世以及無線通信、實時信息處理等技術的發展為實現工業無線儀表技術奠定了技術基礎,而用戶對高性能、高性價比的無線技術需求,也推動了工業無線儀表技術的發展。

無線技術應用在過程工業領域,可以解決難以敷設電纜區域的過程監測和控制,如:對旋轉或移動設備的監測和控制、偏遠區域的測點監測、屏蔽區域的應用;沒有本地供電的區域、電纜橋架空間不夠和機柜卡件備用空間不夠等改造項目;塔頂或罐頂等難以觸及的區域的監測,被道路河流等分隔的區域的監測等。同時,無線技術可節省大量的安裝成本、調試時間、維護費用,提高工廠運行水平、工作效率和經濟效益。

工業無線儀表技術在流程工業中的主要應用場景如下。

①轉動設備狀態檢測。

②設備腐蝕檢測及設備診斷。

③儲運系統及罐區檢測控制。

④高塔等大型設備的溫度、壓力檢測。

⑤在線分析儀表檢測。

⑤火氣檢測及泄漏檢測。

⑦污染物排放監測。

⑧視頻監視及分析與工廠防侵入安全。

⑨安全淋浴閥監測。

⑩現場移動巡檢與移動設備及人員跟蹤。

6.2 流程工業對無線通信技術要求

①應符合開放的工業無線標準:如IEC WirelessHART、ISA 100.11a、WIA-PA和IEEE 802.11a/b/g(即Wi-Fi)等。

②所有的無線設備必須采用2.4 GHz ISM公用頻段。該頻段的使用不需要支付費用,但必須由國家無線電管理委員會核準。

③應達到工業級的安全性、可靠性和兼容性。無線變送器的通信速率達到4 s刷新1次,通信可靠性達99.9%,完全符合工業級實時數據監控要求。

④多功能節點(或無線網關)相互之間、多功能節點(或無線網關)與無線變送器之間的通信距離完全滿足現場通信要求。

⑤工業無線網絡同控制系統的數據集成應采用標準的通信協議:支持TCP/IP、Modbus RTU、PROFIBUS DP、Modbus/TCP等。

⑥高帶寬,Mesh主干網的通信帶寬保證至少10 Mbit/s,一個無線網絡平臺同時支持多種應用共享,如無線變送器、移動工作站、視頻監視、管道腐蝕監測、污染排放監測等,以滿足未來擴能的需要,也可充分利用現有投資的價值。

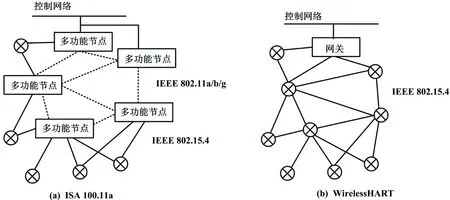

6.3 工業無線儀表技術標準對比

①ISA 100.11a和IEC WirelessHART網格(Mash)網絡拓撲結構對比如圖2所示。圖2中,虛線表示IEEE 802.11a/b/g,實線表示IEEE 802.15.4。

圖2 網絡拓撲結構對比Fig.2 Comparison of network topological structures

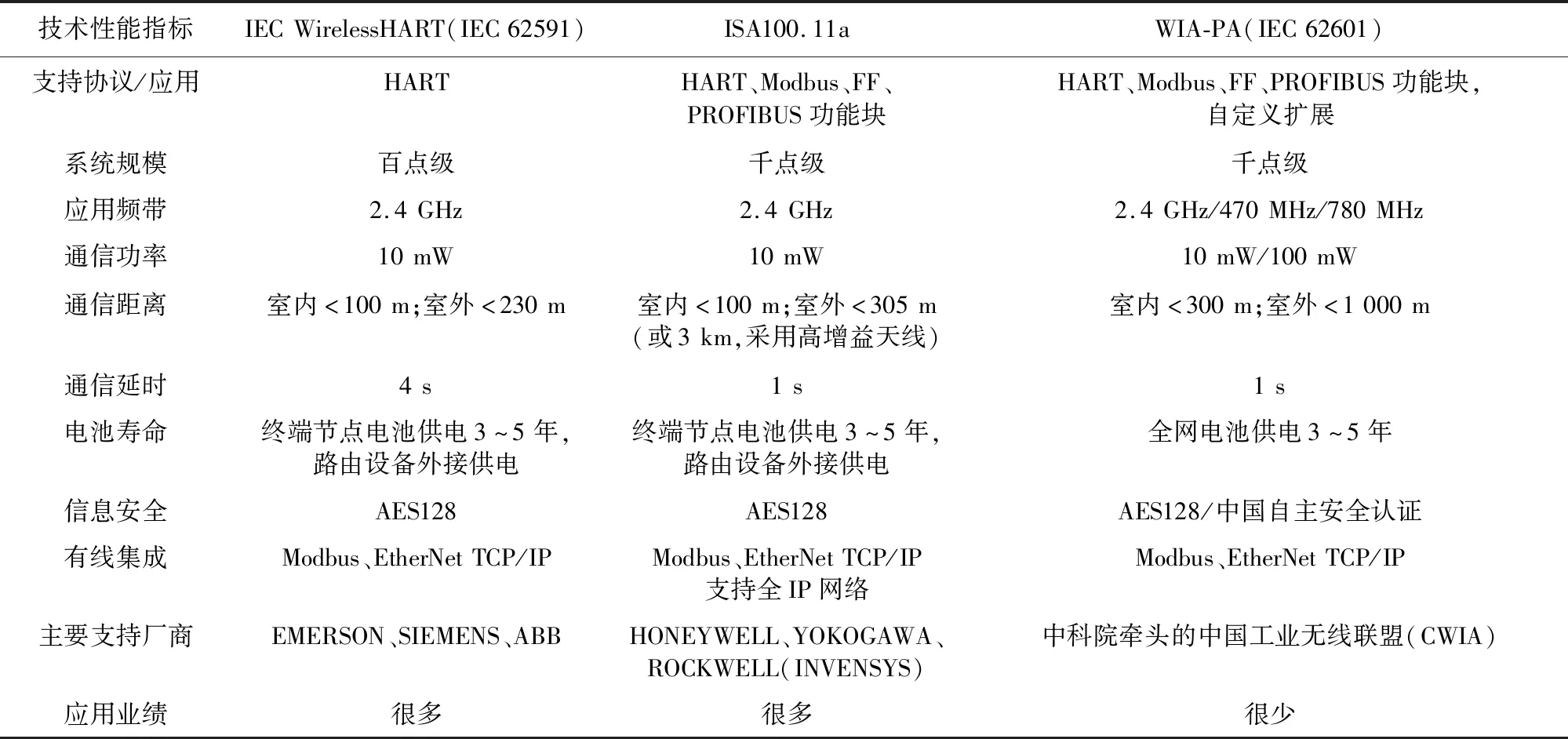

②IEC WirelessHART、ISA 100.11a和WIA-PA技術性能指標對比如表4所示。

表4 技術性能指標對比Tab.4 Comparison of technical performance indexes

7 通用I/O技術應用

7.1 通用I/O技術概述

通用I/O技術又稱電子布線技術,是由EMERSON于2008年首先在美國發布的,稱為“Charms”;2012年,該公司又發布了本安型的“Charms-IS”。隨后,國外的HONEYWELL推出了“Universal I/O”,YOKOGAWA推出了“Network I/O”,ABB推出了“Select I/O”,而國內的浙江中控技術公司、杭州和利時公司也相繼研發并推出通用I/O產品。

到目前為止,國外已有大批流程工業的工程項目采用了通用I/O技術,國內主要有煙臺萬華工業園二期石化項目(大乙烯部分已于2019年12月投產)、中沙天津石化聚碳PC項目等石化項目(已中交),另外還有陸博潤化工、埃克森美孚大亞灣石化等外資項目。

7.2 通用I/O技術優點

經過實際工程應用,通用I/O技術具有以下優點和應用效益。

①光纖通信容量大、效率高:在一根光纖上通信所傳輸的數據量超過240 Gbit/s。傳統方案中,1個儀表信號需要2根銅芯電線。而新方案96個儀表信號僅需1對冗余光纖進口傳輸,將電纜鋪設成本降低到原來的8%左右。由于將I/O模塊前置,控制室機柜間只需要布置控制器CPU模塊即可,使控制系統機柜占地面積大大減少。

②抗電磁干擾能力強、傳輸質量佳:電信號傳輸不能解決各種電磁干擾問題,而光纖通信天然地不受各種電磁干擾。

③材料成本低:光纖材料來源豐富,其主要原料是石英,地球上到處都有;而電信號傳輸用的銅金屬資源有限,價格昂貴。

④可靠性高:現場信號在通用I/O機柜或現場通用I/O接線箱轉換為數字信號,通過冗余鎧裝光纖總線傳輸到控制器。控制器可以監測通用I/O機柜或現場通用I/O箱的溫、濕度等運行環境信號。這些技術提高了信號傳輸和接線箱運行的可靠性。

⑤設計、供貨、安裝工作量小及工期短:在項目設計階段,通用I/O技術使工程師可以跨過硬件設計直接進行軟件組態。硬件的標準化設計大幅降低了耗時的系統I/O分配及點組態工作量,可以實現即時供貨。在安裝階段,復雜的機柜室接線和校線工作消失了,工作量大幅度降低。

⑥節省機柜室空間:由于取消了過渡接線柜和中間端子排,大幅減少了空間。

⑦可維護性好:通用I/O支持AI、AO、DI、DO、PI、MAMUR等多種信號類型,并可通過組態軟件隨意進行類型轉換,方便項目后期維護和工廠改造升級。

7.3 通用I/O技術缺點

在帶來諸多應用效益的同時,通用I/O技術應用也存在以下問題。

(1)通用I/O混裝既是優點,同時也給檢維修帶來一定的不便。

(2)現場安裝通用I/O接線箱在惡劣環境下需要考慮以下問題。

①如何滿足-20~+55 ℃防爆環境溫度要求?其對策為寬溫設計、遮陽棚、防高溫措施。

②如何滿足早晚溫差帶來的箱內結露問題?其對策為用儀表風連續吹氣。

③如何滿足現場鹽霧腐蝕問題?由于ISA S71.04標準G3等級的防腐要求不適合,故對策同上。

④如何滿足現場帶電開箱維護問題?由于Exe防爆設備不允許帶電開蓋,故對策為開動火票。

⑤如何避免阻擋操作維修通道?其對策為進行合理布置。

⑥現場需配防爆交流配電箱、光纜分配箱等,增加了額外設備。其對策為采用光/電復合纜等。

8 數字通信技術發展趨勢

過程自動化領域數字通信技術是智能自動化技術中的第一步,即實現過程信息智能感知與集成的關鍵基礎技術[13]。隨著新一代ICT技術和過程自動化技術的發展,根據預測分析,在過程自動化領域的數字化信號傳輸及通信技術將呈現以下主要發展趨勢。

①現場總線技術趨向工業以太網方向發展。

盡管低速現場總線技術發展已趨于成熟,但隨著流程工業智能生產對海量過程信息測量與數據集成的需要,低速現場總線已向高速現場總線過渡,并趨向工業以太網發展。

②以太網-APL技術將成為新一代工業以太網的前沿技術之一。

工業以太網不僅用作高層工廠管理網和過程控制網,而且將通過以太網-APL直接和現場儀表設備連接,實現“E網到底”。

③通用I/O技術已在流程工業中逐漸推廣應用,并將成為熱點。

由于通用I/O技術具有投資省、工期短、安全、可靠性高等諸多優點,它在國內外的流程工業項目上的應用市場將會很快超過現場總線,成為過程自動化領域的熱點技術[14]。

④工業無線儀表技術將成為過程自動化領域的補充技術。

由于工業無線儀表技術在特定場所應用的諸多優點及穩定的市場份額(約6%),它將成為過程自動化領域的數字通信技術的有效補充。

9 結論

本文從過程自動化領域數字通信技術的應用與市場需求角度出發,對基礎自動化層的5種數字通信方式,即現場總線、工業以太網、以太網-APL、工業無線儀表、通用I/O技術進行闡述。基于對這些技術的分析,建議中國儀表自動化企業界和流程工業企業用戶能夠抓住全球工業4.0、大數據、人工智能和智能制造的大趨勢及良好機遇,大力研發現場總線、工業以太網、通用I/O、以太網-APL、工業無線儀表等熱點技術和前沿技術并研發生產相關儀表設備和控制系統;同時,應關注邊緣計算與云計算協同、窄帶物聯網(narrow band Internet of Things,NB-IOT)、LoRa網絡、TSN及OPC UA等其他前沿ICT技術的發展與開放型自動化架構(open process automation forum,OPAF)技術[15]的融合,使過程自動化領域的數字通信技術和智能自動化技術成為推動流程工業企業數字化轉型升級的關鍵技術與核心利器。