關(guān)于電解槽內(nèi)襯糊料施工工藝的總結(jié)

徐小東,李永澤

(八冶建設(shè)集團(tuán)有限公司,甘肅 金昌 737100)

1 工程概況

現(xiàn)代電解鋁工業(yè)生產(chǎn)采用冰晶石-氧化鋁熔鹽電解法。熔融冰晶石是溶劑,氧化鋁作為溶質(zhì),陰、陽極均為碳質(zhì),通入強(qiáng)大的直流電后,在950℃~970℃下,(950℃以上有可能形成熱槽)在電解槽內(nèi)的兩極上進(jìn)行電化學(xué)反應(yīng),陰極上析出鋁,而陽極上析出CO2(70%)和CO(30%)氣體,即電解。本項(xiàng)目電解槽陰極制作及陰極周邊立縫采用糊料進(jìn)行風(fēng)動(dòng)搗固完成,使陰極炭塊組經(jīng)糊料風(fēng)動(dòng)搗固連接為一體。

2 電解槽施工工序

2.1 原內(nèi)襯拆除

清理流程:白料清理-鋁塊破碎清理-第一層陰極炭塊破碎清理-側(cè)部復(fù)合塊清理-鋼棒周圍澆注體清理-陰極扁鋼破碎清理-第二層陰極炭塊破碎清理-槽底保溫層清理。

挖掘機(jī)(帶挖斗)進(jìn)入槽內(nèi)對白料部分進(jìn)行疏松,人工配合清理裝袋,白料清理完成后吊出裝包料,將挖斗換成刨錘對鋁塊上粘附的沉淀進(jìn)行清理;清理后的鋁塊尺寸不大于1.5M*1.5M;氮化硅結(jié)合碳化硅部分要整體裝包(不允許出現(xiàn)雜物);耐火磚、澆注體與保溫磚部分合并裝包;炭塊清理分兩次完成。破碎后的炭塊尺寸不大于300*300mm,裝包后過磅運(yùn)入倉庫堆存(不允許有其它雜物)。為控制保溫層結(jié)塊將裝包袋撐破或刮破,保溫層打碎后的結(jié)塊尺寸不大于300*300mm。原內(nèi)襯拆除完成后對舊槽殼進(jìn)行更換后再進(jìn)行內(nèi)襯砌筑。

2.2 電解槽內(nèi)襯砌筑

電解槽槽殼采用搖籃式、呈船形,內(nèi)壁尺寸為19700×4480×1397mm,內(nèi)襯結(jié)構(gòu)由槽底板向上依次為:10mm厚陶瓷纖維板;80mm厚硬硅鈣石復(fù)合絕熱磚(氧化鋁粉灌縫);65mm厚一層隔熱耐火磚干砌層(氧化鋁粉灌縫);隔熱耐火磚上面為一層2mm厚鋼板;鋼板上面夯實(shí)188mm的干式防滲料;在其上安裝24組陰極碳?jí)K組。澆注料與槽殼之間依次夾砌等高(345mm)的20mm厚陶瓷纖維板、60mm厚硬硅鈣石復(fù)合絕熱磚、65mm厚蛭石保溫磚,在其上緊貼槽殼砌筑一層65*45*230mm的蛭石保溫磚;然后再澆筑220mm*410mm防滲澆注料,在澆注料上砌筑610mm高側(cè)部復(fù)合塊;陰極碳?jí)K組周圍槽側(cè)部扎固115mm厚的糊料,炭間縫及周圍立縫均用內(nèi)襯糊扎固;扎固作業(yè)施工完成后再進(jìn)行30mm厚壓鐵搗打料施工。

3 主要施工工機(jī)具

3.1 FR-32搗固機(jī)

氣動(dòng)搗固機(jī)以壓縮空氣為動(dòng)力,重量輕、力量強(qiáng)、反振小,是鋁電解槽施工不可缺少的搗固工具,它包括柄體總成、風(fēng)管、缸體螺母、配氣閥、缸體、活塞桿及搗固錘,柄體總成、風(fēng)管、缸體螺母及缸體依次密封連接,所述活塞桿插裝在缸體內(nèi),活塞桿與缸體間設(shè)有填料密封,所述搗固錘固定在活塞桿露出缸體一端的端部上;所述配氣閥設(shè)置在缸體螺母與缸體之間,并與缸體固定連接;所述配氣閥包括閥柜和閥片,所述閥柜上設(shè)有進(jìn)氣槽、進(jìn)氣孔以及回氣孔,所述進(jìn)氣孔和回氣孔分別位于進(jìn)氣槽的兩側(cè),并且進(jìn)氣槽兩側(cè)的槽壁分別與進(jìn)氣孔和回氣孔連通;所述閥片設(shè)置在進(jìn)氣槽內(nèi),所述閥片的厚度小于進(jìn)氣槽的寬度;所述缸體上設(shè)有內(nèi)腔、進(jìn)氣道、回氣道和排氣道,所述進(jìn)氣道與進(jìn)氣孔、回氣道與回氣孔分別連通;所述排氣道與缸體的內(nèi)腔通過上換氣孔和下?lián)Q氣孔連通,排氣道上還設(shè)有與大氣連通的排氣孔;所述活塞桿位于缸體內(nèi)的一端設(shè)有與缸體的內(nèi)腔活動(dòng)配合的實(shí)心錘體,所述錘體與缸體的內(nèi)腔構(gòu)成上腔和下腔兩部分,所述回氣道與下腔連通,所述進(jìn)氣道與上腔連通。為了保證氣動(dòng)搗固機(jī)的密封可靠,所述缸體螺母與缸體之間通過螺紋連接,所述配氣閥與缸體螺母之間設(shè)有墊塊以及彈性墊圈。為了防止雜物,如揚(yáng)塵等進(jìn)入缸體,所述排氣孔外設(shè)有排氣罩,所述排氣罩兩側(cè)分別與缸體螺母和缸體連接并形成覆蓋排氣孔的防塵空間,所述缸體外環(huán)繞分布有連通所述防塵空間與外部的通氣槽。

為了避免長期使用導(dǎo)致活塞桿與缸體間的密封發(fā)生松動(dòng),所述缸體靠近搗固錘一側(cè)設(shè)有調(diào)節(jié)螺母和鎖緊螺母,所述調(diào)節(jié)螺母內(nèi)設(shè)有壓套,所述缸體的內(nèi)腔靠近搗固錘一側(cè)固定有導(dǎo)套,所述填料密封設(shè)置在壓套與導(dǎo)套之間,并由鎖緊螺母和調(diào)節(jié)螺母軸向固定;當(dāng)氣動(dòng)搗固機(jī)長期使用,導(dǎo)致填料體積發(fā)生變化時(shí),旋緊鎖緊螺母和調(diào)節(jié)螺母,即可重新壓緊。

為了方便加工,所述進(jìn)氣道與上腔之間通過設(shè)置在缸體內(nèi)壁上的連接槽連通,采用該形式的連接方式,當(dāng)在缸體上設(shè)置多個(gè)進(jìn)氣道時(shí),可以將全部進(jìn)氣道均與連接槽連通,加快缸體的進(jìn)氣速度,提高搗固錘的工作能力。

3.2 空氣壓縮機(jī)

空氣壓縮機(jī)簡稱空壓機(jī),是一種動(dòng)力設(shè)備,主要提供有壓力的壓縮空氣。由于本項(xiàng)目屬于大修工程,維修電解槽位置不固定,需配備2臺(tái)空壓機(jī),一臺(tái)為可移動(dòng)式空壓機(jī),供電解槽扎固作業(yè)使用,其中一臺(tái)為固定式空壓機(jī),放置在組裝平臺(tái)附近供組裝作業(yè)使用。

3.3 拋丸機(jī)

拋丸機(jī)主要是利用高速旋轉(zhuǎn)的葉輪把鋼丸拋擲出去,高速撞擊鋼棒表面,達(dá)到表面清理的要求。拋丸機(jī)是以電動(dòng)機(jī)械拋丸器為動(dòng)力,利用拋丸器拋出的高速鋼丸清理陰極鋼棒表面銹漬的設(shè)備。拋丸機(jī)可清理陰極鋼棒表面的各種殘留物,拋丸是靠葉輪高速旋轉(zhuǎn),將在葉輪中心的鋼丸,經(jīng)過調(diào)流塊及葉輪推動(dòng)器預(yù)加速,送入葉片區(qū)再將鋼丸高速拋出,速度可超過100m/s,由于拋丸覆蓋范圍較大,所以不需利用氣壓,所用能源效益遠(yuǎn)高于噴砂。相比噴砂作業(yè),極大地改善了粉塵對環(huán)境的污染和工人健康的危害,可直接安裝在生產(chǎn)加工區(qū)域,加快施工進(jìn)度,且鋼丸可以循環(huán)利用,降低成本。

3.4 翻轉(zhuǎn)器

在鋁電解生產(chǎn)中,由陰極炭塊和陰極鋼棒組裝制作而成的炭塊組是電解槽生產(chǎn)陰極所必不可少的。經(jīng)過一系列的加工制成的炭塊組,在放入電解槽內(nèi)之前,必須將其翻轉(zhuǎn),使陰極鋼棒處于陰極炭塊的下方位置才能符合鋁電解槽生產(chǎn)的要求。

現(xiàn)采用翻轉(zhuǎn)器來完成翻轉(zhuǎn)工序,翻轉(zhuǎn)器所有構(gòu)件均采用規(guī)格合適的無縫鋼管組焊,結(jié)構(gòu)穩(wěn)固,而且體積小、重量輕,操作靈活、方便,省時(shí)省力,大大提高了工作效率,且不對炭塊表面造成損傷,有效保證了陰極炭塊的表面質(zhì)量,有助于提高電解槽的壽命。

4 風(fēng)動(dòng)搗固組裝作業(yè)施工

4.1 施工前準(zhǔn)備

施工材料準(zhǔn)備:陰極扁鋼需用拋丸機(jī)進(jìn)行表面銹漬及其他殘留物清理,使陰極扁鋼表面呈現(xiàn)金屬光澤后方可使用。陰極炭塊作為鋁電槽的內(nèi)襯材料,導(dǎo)電材料,具有一定的機(jī)械強(qiáng)度,破損系數(shù)要小,它在一定程度上反映出陰極炭塊的使用壽命,所以在陰極炭塊吊運(yùn)至加工平臺(tái)時(shí)需對陰極炭塊進(jìn)行保護(hù)。鋼棒糊料在使用前,需在混捏鍋進(jìn)行加熱攪拌,直至糊料無結(jié)塊方可使用。上述材料在使用前均要進(jìn)行測溫,溫度必須達(dá)到設(shè)計(jì)要求17℃~42℃之內(nèi)。

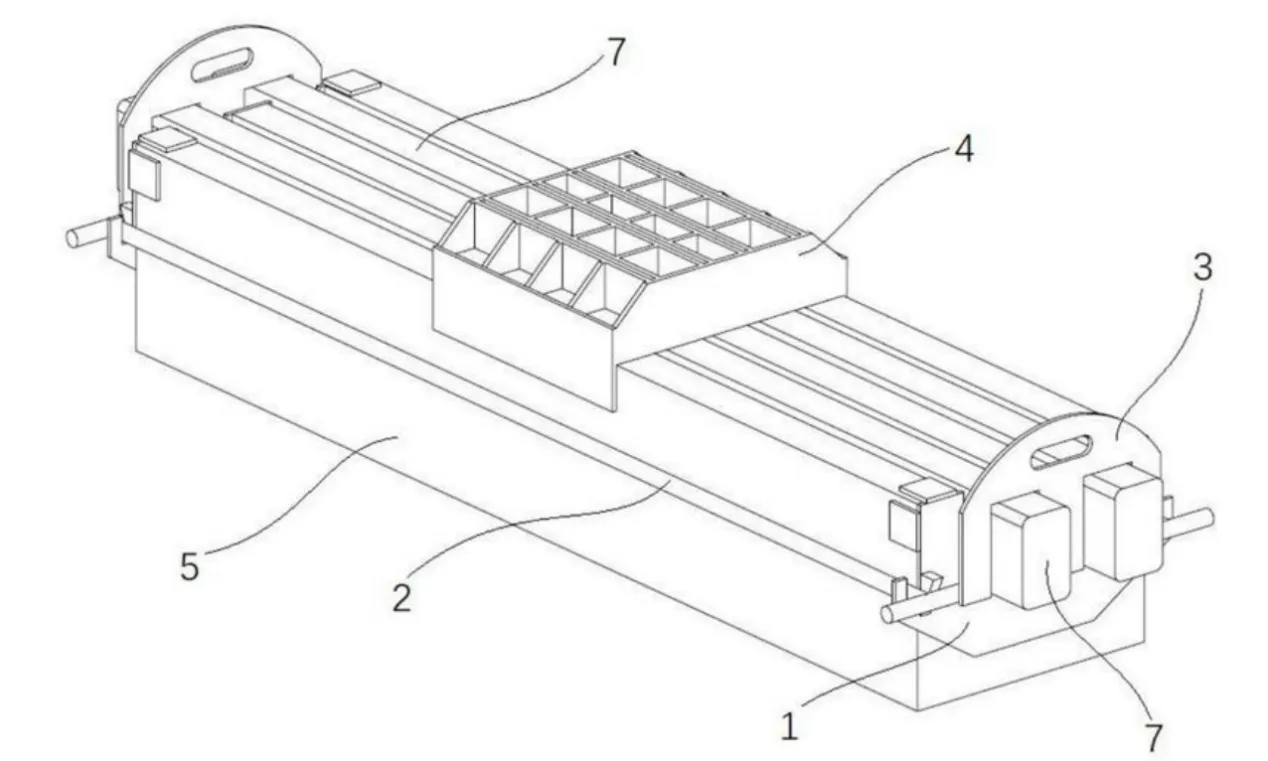

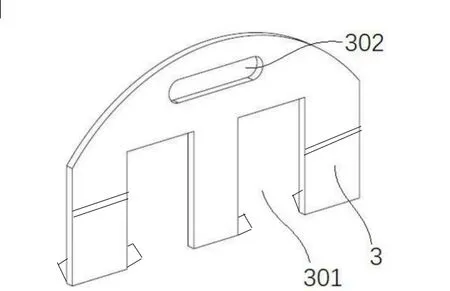

輔助工具準(zhǔn)備:為了提高陰極炭塊組裝的質(zhì)量和效率,項(xiàng)目部使用一套極炭塊頂層糊料搗固輔助控制裝置,適用于鋁電解槽陰極炭塊的組裝。且出于對陰極炭塊和成品的保護(hù),項(xiàng)目部也使用一套防炭塊損傷的保護(hù)裝置(如下圖所示)。

圖1 輔助控制工具

圖2 陰極炭塊吊運(yùn)保護(hù)工具

4.2 施工過程質(zhì)量控制

組裝前將全石墨陰極炭塊達(dá)到鋼棒糊的施工溫度要求,組裝時(shí)用壓縮空氣將炭塊槽內(nèi)灰塵吹凈。陰極鋼棒除銹后表面應(yīng)露出銀灰色金屬光澤,然后達(dá)到鋼棒糊的施工溫度,組裝時(shí)表面不準(zhǔn)有灰塵。陰極鋼棒軸向中心線必須與炭塊鋼棒槽軸向中心線相平行度偏差不準(zhǔn)超過炭塊長度的1‰,即不大于3.81mm,鋼棒組裝后總長度偏差不大于±15mm,彎曲度不大于3mm。每次加糊后用樣板尺刮平再搗固,要求搗固三個(gè)往返,搗錘移動(dòng)距離為10mm/次,分5層進(jìn)行搗固,搗固后糊與炭塊表面呈水平狀態(tài),表面整潔,不準(zhǔn)有麻面。搗固壓縮比為1.6:1,搗固時(shí)根據(jù)設(shè)計(jì)要求風(fēng)壓不低于0.5MPa,我項(xiàng)目施工現(xiàn)場使用風(fēng)壓為0.6MPa。組裝后測量炭塊表面與鋼棒表面,鋼棒表面與陰極炭塊表面間距0~3mm,不能高出陰極炭塊。然后測量每個(gè)成品的電壓降,主要是判斷成品導(dǎo)電性能。如果糊料搗打不密實(shí),那么在環(huán)境溫度降低時(shí),炭塊與鋼棒間形成的縫隙會(huì)使鋼棒有松動(dòng)甚至可能脫落,使得炭塊組整體電阻值偏大、導(dǎo)電性能不佳,導(dǎo)致電解槽生產(chǎn)電耗增大,縮短陰極炭塊組的使用壽命,故對于測量不合格成品進(jìn)行返工處理。施工完成后使用翻轉(zhuǎn)器將成品翻轉(zhuǎn)后吊運(yùn)至成品碼放區(qū),然后進(jìn)行成品編號(hào),以便于陰極安裝時(shí)進(jìn)行挑選。

5 風(fēng)動(dòng)搗固扎固作業(yè)施工

鋁電解槽陰極內(nèi)襯早期破損、使用周期短是多種因素綜合作用的結(jié)果。而內(nèi)襯的熱平衡設(shè)計(jì)、砌筑材料品質(zhì)、施工質(zhì)量、焙燒啟動(dòng)過程及后期管理等都是影響槽內(nèi)襯使用壽命的關(guān)鍵因素。鋁電解內(nèi)襯糊料的搗固環(huán)節(jié)是內(nèi)襯砌筑最核心、最關(guān)鍵的一道工序。

(1)電解槽內(nèi)襯扎固工藝一般經(jīng)過以下流程:工器具安裝→周邊側(cè)部及炭塊清理→吹掃清理爐膛→搗固長側(cè)及端頭側(cè)→搗固炭間立縫→炭帽搗固→人造伸腿搗固→清理爐膛。

(2)施工前準(zhǔn)備

施工前移動(dòng)式空壓機(jī)到位,搗固機(jī)風(fēng)包要連接到位,確保施工時(shí)井然有序。其次對電解槽內(nèi)的垃圾、雜質(zhì)進(jìn)行清理,尤其炭塊表面污漬,清理完成后用壓縮空氣進(jìn)行吹風(fēng),將槽周及槽內(nèi)灰塵再次清理。然后將提前加熱的內(nèi)襯糊料調(diào)運(yùn)至電解槽周邊,進(jìn)行扎固作業(yè)。

(3)扎固分7層進(jìn)行,為周圍立縫混扎,用刮糊樣板控制每層鋪糊厚度,立縫扎固為三趟六遍的扎固,扎固時(shí)聽哨聲統(tǒng)一扎固。對于槽周立縫第三層開始要使用梅花錘、緊邊錘進(jìn)行扎固,梅花錘可以加大每層之間的接觸面積,確保糊料要緊密銜接,緊邊錘扎固要確保糊料與炭塊邊緣要緊密接觸,不得出現(xiàn)“夾糊”等現(xiàn)象。扎固至第五層時(shí)要對糊料壓縮比進(jìn)行針密度測量,根據(jù)設(shè)計(jì)對照表進(jìn)行判斷糊料是否欠搗或過搗。搗錘移動(dòng)距離為10mm/次,且要移動(dòng)速度均勻。為防止搗錘打壞炭塊的棱角,最后兩層用導(dǎo)向擋板導(dǎo)向搗打,第7層搗打至炭塊齊平時(shí),將立縫錘換成平板錘頭搗打光滑的“炭帽”,并按設(shè)計(jì)規(guī)程留設(shè)炭帽高度。伸腿扎固應(yīng)光滑、無麻面。

(4)扎固過程中可能存在的問題:伸腿易脫落,伸腿在炭塊表面壓邊沒有形成實(shí)際意義上的糊料密封功能。當(dāng)壓邊較深時(shí),電解質(zhì)從壓邊口滲入越深,焙燒啟動(dòng)期間伸腿層受到向上抬起的力越大,嚴(yán)重時(shí)出現(xiàn)伸腿脫落,俗稱“漂糊”。這是由于內(nèi)襯搗固采用冷搗糊進(jìn)行分層扎固時(shí),間隔時(shí)間過長或與前一層糊料的溫度變化較大,會(huì)使層與層之間糊料的流變性能減弱,產(chǎn)生層離的現(xiàn)象,在焙燒啟動(dòng)及生產(chǎn)過程開裂破損后滲入;加之,伸腿脫落對規(guī)整爐膛的形成會(huì)產(chǎn)生極為不利的影響,嚴(yán)重時(shí)導(dǎo)致槽內(nèi)陽極覆蓋料不易結(jié)殼,使鋼制槽殼發(fā)紅,對側(cè)部復(fù)合塊腐蝕沖刷加劇,為后期安全生產(chǎn)留下重大隱患。扎固工藝搗固的槽內(nèi)襯在啟動(dòng)運(yùn)行期間,槽內(nèi)兩端側(cè)在接茬處或炭間縫與周邊縫接合處易發(fā)生電解質(zhì)或鋁液滲漏現(xiàn)象,嚴(yán)重時(shí)會(huì)引發(fā)電解槽槽殼燒損、陰極硬母線和陰極軟帶沖毀、內(nèi)襯結(jié)構(gòu)破壞、陰極導(dǎo)電性能降低以及使用周期縮短等問題。

6 工程施工質(zhì)量保證措施

(1)做好施工前的各項(xiàng)準(zhǔn)備工作,編制施工組織設(shè)計(jì),并對關(guān)鍵施工工序進(jìn)行方案評(píng)審。

(2)對入場的管理和技術(shù)人員進(jìn)行上崗前的培訓(xùn),認(rèn)真貫徹“質(zhì)量求生存”的方針,做好圖紙會(huì)審和技術(shù)交底工作,讓所有施工人員都領(lǐng)會(huì)設(shè)計(jì)意圖和質(zhì)量技術(shù)標(biāo)準(zhǔn)。

(3)各工序施工質(zhì)量檢查驗(yàn)收堅(jiān)持執(zhí)行“三檢”,逐級(jí)向上推進(jìn)檢查,層層把關(guān),并嚴(yán)格執(zhí)行質(zhì)量等級(jí)評(píng)定。合理安排工序的穿插施工,加強(qiáng)成品保護(hù)工作。

(4)所有隱蔽工程在業(yè)主單位的監(jiān)督下認(rèn)真做好隱蔽記錄,嚴(yán)格按規(guī)范要求施工,施工過程質(zhì)量控制采用工序管理點(diǎn)控制辦法。以工序質(zhì)量保證各工序的工程質(zhì)量,凡達(dá)不到工序質(zhì)量標(biāo)準(zhǔn)的堅(jiān)決返工,直到檢驗(yàn)合格,經(jīng)相關(guān)人員、單位簽字后方可組織下道工序的施工。

(5)項(xiàng)目部在每道工序施工前進(jìn)行工序質(zhì)量控制點(diǎn)的告知,向班組長進(jìn)行工序質(zhì)量控制點(diǎn)的技術(shù)交底。由班組長向作業(yè)人員進(jìn)行工序質(zhì)量控制點(diǎn)的技術(shù)交底。施工現(xiàn)場質(zhì)檢員參加施工全過程,重要工序采取跟班施工隨時(shí)檢查。

(6)在施工中堅(jiān)持“誰施工,誰負(fù)責(zé)”的原則,實(shí)行實(shí)名制度,做好施工記錄,且嚴(yán)格按照獎(jiǎng)懲制度進(jìn)行考核。

(7)施工資料按業(yè)主要求嚴(yán)格執(zhí)行,每道工序施工完成后及時(shí)簽字驗(yàn)收確認(rèn)。

7 結(jié)語

電解槽是鋁生產(chǎn)企業(yè)重要的生產(chǎn)設(shè)備,其壽命的長短,直接關(guān)系著企業(yè)的經(jīng)濟(jì)效益。本文通過對鋁電解槽內(nèi)襯糊料施工工藝的優(yōu)化改進(jìn),使電解槽的壽命有了明顯的提高,有效遏制早期破損槽的發(fā)生,提高了企業(yè)的經(jīng)濟(jì)效益。