SMT制程品質改善研究

趙琳,袁翠蘋

(石家莊諾通人力資源有限公司,河北石家莊,050000)

0 前言

本文主要目的是探討SMT制程質量改善的方法,可以將企業的SMT制程改善分成改善前、提升零件進料品質以及整體質量改善等三個階段,并在各階段中利用車間系統資料統計及分析的手法,找出影響制程質量的主要原因,提出改善對策,執行改善方案,檢查分析結果,并持續改善直到問題被解決。

1 SMT制程概述

1.1 SMT基本制程

SMT基本制程如圖1所示,包括如下順序和環節:領料→備料→架料→送板→錫膏印刷→SPI檢驗→置件→回流焊接→AOI檢驗→X-Ray檢驗。

圖1 SMT基本制程

圖中的SPI(Solder Paste Inspection)指的是錫膏印刷的自動化質量檢驗,Pick&Placement指的是SMT的零件置件制程,Reflow指的是將錫膏高溫熔化使零件與PCB得以結合的回焊制程,AOI是自動光學檢驗機用于檢查零件本體與置件后錫膏回焊的品質,X-Ray檢驗制程是補強AOI(Automatic Optical Inspection)設備檢驗能力不足的部分,一般用于檢查球柵數組封裝IC零件與PCB焊墊錫膏結合強度的質量。

1.2 SMT制程不良率計算方式

SMT制程不良率是以(不良零件數/SMT總置件數)*1,000,000的方式來表示,也就是一般通稱的DPPM(Defect Parts Per Million每一百萬顆置件數中的不良零件數)。

1.3 制程問題的統計分析

SMT制程問題的統計主要是經過下述幾項數據得來:①AOI設備100%的不良檢驗數據;②X-Ray的抽檢不良數據;③后段測試制程檢測后歸屬于SMT制程的不良數據,這三項數據的總合稱為SMT的總不良率,但因后段制程檢測及維修的時效問題,常常無法及時反應,因此統計上常以Trend Chart(推移圖)的方式取得不良率推移及改善效果的統計分析。

2 SMT制程品質優化總體設計

2.1 個案研究企業介紹

本文選擇某企業作為個案研究對象,它是一個工業計算機、電源供應器、RF天線及網絡通信產品的銷售、研發與制造的公司,公司的SMT部門每個月的置件數量,平均超過0.4~0.85億個零件,其制程不良分析早期主要以產出的不良數進行每個月的不良原因分析與改善對策的追蹤。本文選取的SMT不良數據為2020年4月份的數據如表1所示,其中前十大不良總數為426。

表1 SMT十大不良現象

表1顯示SMT該月的不良數據,在當月PCBA(Printed Circuit Board Assembly)的總不良數10963中,零件不良數為6078,其不良數占比為55.44%;SMT的制程不良數有2199,其不良數占比為20.06%。因為SMT不良現象種類過多,所以平常主要針對前10大主要不良現象做分析。

2.2 SMT制程質量改善項目執行架構

企業在實施SMT制程質量改善項目過程中,嚴格按照執行架構要求,在每周的質量檢討會議中討論的前一周制程質量問題,經過數據的分析,提出對應的改善措施,并持續追蹤改善的方案是否有效、改善的結果是否達到預期。本文提出的制程品質改善架構如圖2所示。

圖2 SMT項目改善架構圖

為了徹底改善SMT的制程品質,企業可以在指定時間范圍內,討論前一周的生產結果,內容主要有三個部分:針對SMT上一周整體的生產數據進行主要質量問題的要因分析,并提出對應的改善措施;討論前兩周的質量改善狀況;通過質量改善項目小組持續以PDCA循環的方式針對改善未達目標問題進行追蹤,直到問題解決。

2.3 改善項目解決問題的步驟與方法

通過對SMT項目制程改善過程進行分析,制定了如圖3所示的解決問題的基本框架。

圖3 解決問題流程圖

(1)主題選定

根據企業領導給的方針、目標,明確自己任務和職責,將各種問題列出來,并分析潛在性、長期性問題;然后列出評價項目及其重要程度,并進行全體組員表決,通過比較來選定主題;最后明確表達問題地點及確定衡量指標,顯示出主題目的。

(2)把握現狀

描述流程或制程情況,決定主題收集特性項目,調查以前到目前的數據。然后根據時間系列觀察其變化情況,進行層別,找出問題所在,核實是否有其他變異、傾向、趨勢等,并根據過去數據經驗和經營目標合理設定目標。

(3)擬定執行活動計劃

活動計劃擬定需要采用5W1H方針,明確Why目的、What實施項目、Who負責人、When活動期間、Where執行活動的地點以及How如何做的方法。

(4)要因分析

從廣度角度來分析,要善于運用材料、人員、機器、方法、量測、時間及其他來源層別(供貨商、生產地點、線別、班別等)等,收集這些數據,并觀察變化及相對關系。利用現場、現物、現時去觀察和證實原因。從深度角度來分析,要多問Why,每一次Why即為一層,每一次Why的答案需相互獨立事件,如此開展下去,自然浮現要因深度情況。另外就是妥善運用各種品保手法,要因分析圖(魚骨圖、樹圖)、管制圖、直方圖、查檢表、相關圖、層別法等。

(5)對策擬定

確定方案前需要提出對策,根據真實要因,小組成員都可提出相對應改善行動,可利用各種對策創意方法,充分提出討論,通過分析效果性、可行性、經濟性等因素后,最終選定對策,并將對策具體化。

(6)對策實施

根據計劃來執行,在軌道上有一定方向、目的前行,可衡量、可追蹤、要檢討和實時修正、調整。

(7)效果確認

在指定時間范圍內,將成效數字化,并和目標進行短期、長期的比較,有形成果看量化,無行成果看士氣、態度、行為、觀念及群體合作關系。如果成效不顯著或不佳,應考慮具體原因。

(8)防止再發,標準化

如果成效良好,應思考如何持續維持和擴大范圍。先行制定特定(時、空、物)臨時標準和管理方法,經過培訓作業者來保障標準化實施。

(9)反省、比較及制定以后主題

對整個項目改善的過程、方法以及效益進行反省,并在改善小組成員之間進行分享和總結,并制定以后主題。

3 SMT質量改善前的狀況分析

從企業車間系統數據庫提取出相關資料和數據,得到如表2所示的SMT質量狀況,再經由Pivot Analysis方法,進行不良率分析所得到的結果。企業工程技術人員及品管工程師采取項目管理、全面質量管理、六西格瑪、商業智能系統、Pivot Analysis,并以親和圖架構的改善機制來進行SMT制程質量的改善計劃。執行方式是將SMT工程師、技術人員進行分組,針對每日的制程生產數據提出報告,維修工程師負責提出歸納SMT質量問題的報告,生產和質量工程師負責不良原因的分析,并在每日的檢討會議中,由相關單位的工程人員共同提出改善對策,然后由制程控制和生產工程人員依PDCA的方法,持續追蹤改善的結果。

表2 SMT質量狀況

4 SMT質量改善實際案例分析

本文將SMT制程質量改善項目執行過程中的一個實際操作案例展開分析。

4.1 選定主題

成立品質改善小組,明確小組領導、成員以及他們負責的三條生產線line1、line2、line3,選定主題為“SMT 2020年4月份品質前3大異常改善”,SMT制程質量不良數據前三分別為“空焊、偏移以及立碑”,它們的異常數量分別為1140、1092、553,如圖表3所示。

表3 SMT line1-line3的制程前三大不良數據

4.2 問題描述與分析

本文將以其中幾個維修工單的設備維修情況進行分析:

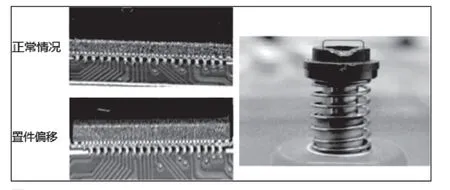

問題一:設備SN-902 SPK V2 B1的隔離框空焊,其中,隔離框本體不平整,零件共面度高于廠內鋼板厚度0.10mm錫膏與隔離框無法接觸造成爐后空焊,如圖4所示。

圖4 隔離框空焊

問題二:設備PCE4556AH的零件位置U1偏移,其中,使用機臺2080,506吸嘴橡膠破皮造成漏真空,置件不穩定發生U1位置偏移,如圖5所示。

圖5 PCE4556AH U1偏移

問題三:設備FAP-321的零件位置C55、C200立碑,其中,FX3-1 RR邊3號頭電磁閥衰減、真空異常,造成置件位置偏移,零件與錫膏接觸面積不均,過爐中發生拉力不平衡,產生立碑,如圖6所示。

4.3 真因分析

(1)魚骨分析圖

生產線line1~line3前3大異常改善的魚骨分析圖,如圖7所示。

圖7 line1—line3前三大異常改善魚骨分析圖

(2)不良真因分析

原物料隔離框不良真因分析:隔離框本體不平整;零件共面度高于廠內鋼板厚度0.10mm;錫膏與隔離框無法接觸造成爐后空焊,不良率8.08%。

設備部品老化:機臺吸嘴零件老化破損,造成漏真空影響置件準確度,使零件置件偏移;FX3-1RR邊3號頭電磁閥衰減,造成真空吸力異常,使零件位置偏移;發生零件與錫膏接觸面積不均,過爐中發生拉力不平衡,產生立碑現象。

4.4 對策擬定

經確認真因后,制定對策如下:

(1)材料:原物料問題反應供貨商,進行原物料改善。同時隔離框位置加放0.60mm錫絲。預計改善空焊不良率達到7%以上。

(2)設備:更換不良吸嘴、更換電磁閥。預計改善立碑(1%)、偏移(0.83%),改善不良率總計為1.83%。

4.5 實施對策

(1)對策1:設備SN-902 SPK V2 B1隔離框加放0.60mm錫絲:因隔離框平整度超過廠內鋼板厚度0.10mm,錫膏無法覆蓋隔離框變形造成的空焊問題,增加0.60mm錫絲,可以增加融錫后的吃錫量,降低隔離空發生空焊的機率。通過實施該對策獲得結果:將隔離框位置加放0.60mm錫絲,將原物料不良改善,經追蹤對象 SN-902 SPK V2 B1隔離框生產情況的統計數據發現,執行改善對策后,追蹤3個工單,不良率為0%,改善幅度8.08%。

(2)對策2:更換2080機臺506吸嘴:因吸嘴橡膠破皮造成吸嘴漏真空,取料置件的不穩定性,發生置件偏移;更換新吸嘴可解決漏真空問題,改善零件偏移的發生。通過實施該對策獲得結果:更換不良吸嘴,可將零件偏移改善,經追蹤對象PCE4556AH U1生產情況,追蹤4個工單,不良率為0%、改善幅度0.91%。

(3)對策3:更換設備FX3-1 RR3電磁閥:電磁閥衰減,引起真空異常,造成置件位置偏移產生立碑現象;更換電磁閥可改善真空異常問題,解決因零件偏移造成的立碑問題。通過實施該對策獲得結果:經追蹤對象設備FAP-321C的零件位置C55、C200生產情況,追蹤2個工單,不良率為0%、改善幅度1%。

三個對策實施結果表明,這些對策都為有效對策,可以達到預期效果,但是它們都屬于矯正對策,為已發生的不良情況事后補救措施。

真正有效對策在于預防措施,即風險評估與避免發生不良,因此需要提出有效預防對策。對策一:隔離框位置加放0.60mm錫絲,制定進料標準,共面度不可大于0.1mm,要求供貨商提出具質量保證的制程證據,核實供貨商確保根據制程證據執行生產及出貨。對策二:更換不良吸嘴和電磁閥,建立定期設備保養及點檢作業標準,確保不良設備提早發現及更換。

5 研究結論

本文對電子制造業生產制程中的SMT流程質量改善進行了研究,指出SMT是電子產品生產流程的第一個相當重要的制程,其質量高低決定了后續維修或報廢的機率,因此必須高度重視該制程的品質。項目執行過程中,需要創建質量改善項目小組和確定成員,將制造流程管理的相關資料,進行要因分析,找出影響不良的因素,加以改進。在分析車間系統數據時,會運用到樞紐分析的功能,極大提升了數據的有效性、完整性以及正確性。另外它具有數據處理的時間壓縮功能,并且可以按照需求設定特定的時間區間格式,所以對數據處理的時間推移上,有很大的彈性。本文研究讓參與SMT制程品質改善項目的工程人員意識到,只要依循相關的的步驟,就可縮減數據整理的時間,企業在后期已將此功能結合商業智能系統與車間系統數據,讓用戶能隨時隨地的截取相關數據,并運用在日常的管理工作中。