施工順序對鋼-混凝土組合梁橋撓度影響研究*

馬海軍,王龍軒,任寧波,崔麗娜,智 超,劉紅波

(1.中交第二公路工程局有限公司,陜西 西安 710065; 2.天津大學建筑工程學院,天津 300072; 3.河北建工集團有限責任公司, 河北,石家莊 050051)

0 引言

鋼-混凝土組合梁橋結合了混凝土箱梁橋和鋼箱梁橋二者各自的優點,充分利用了混凝土抗壓和鋼材抗拉的性能優勢,有效避免了混凝土開裂和鋼材受壓失穩問題。相較于純混凝土箱梁,鋼-混凝土組合梁橋自重明顯降低,地震作用效應減小,橋梁跨度大大增加[1-2];相較于純鋼箱梁,鋼-混凝土組合梁橋用鋼量更少、造價更低、結構剛度更大,并具有更好的穩定性、整體性、抗火性與耐久性;另外,采用混凝土橋面板,也避免了鋼橋面鋪裝病害等[3-5]。鋼-混凝土組合梁橋符合大跨徑橋梁的發展方向,具有顯著的技術經濟效益與社會效益[6-8]。

為進一步提高鋼-混凝土組合梁橋的剛度和承載力,將預應力技術引入橋梁結構之中[9-10],為保證引入預應力技術的鋼-混凝土組合梁橋中預應力拉索、預制鋼箱梁及混凝土現澆橋面板的協同工作與橋梁整體安全性,需在施工過程中對撓度限值進行嚴格控制。在實際工程實踐中,因客觀原因所導致的施工工藝流程的改變對橋梁撓度影響較大。本文基于實際橋梁工程,針對鋼-混凝土組合梁橋施工流程的改變進行橋梁撓度控制限值討論,為工程施工提供參考。

1 工程概況

某橋梁工程位于榮烏高速公路新線京臺高速公路至京港澳高速公路段,橋梁全長1 333m,橋梁左、右幅各分為13聯。上部結構左、右幅第4~6聯采用單孔72m簡支鋼-混凝土組合梁,橋墩編號:左幅 10~13 號,右幅12~15號;下部結構橋臺采用肋板臺,橋墩采用柱式墩,墩臺采用樁基礎。

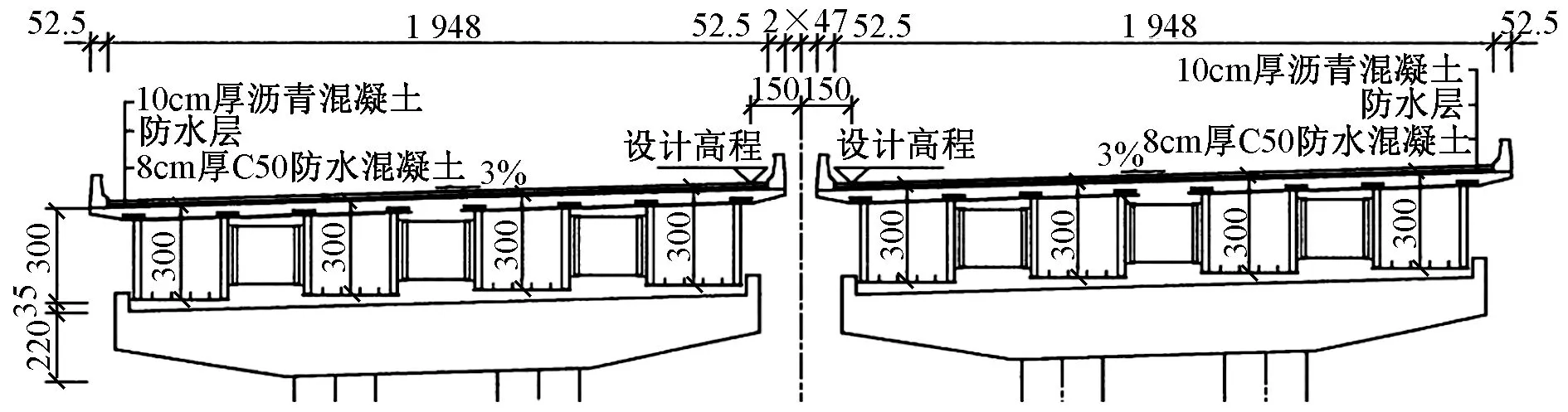

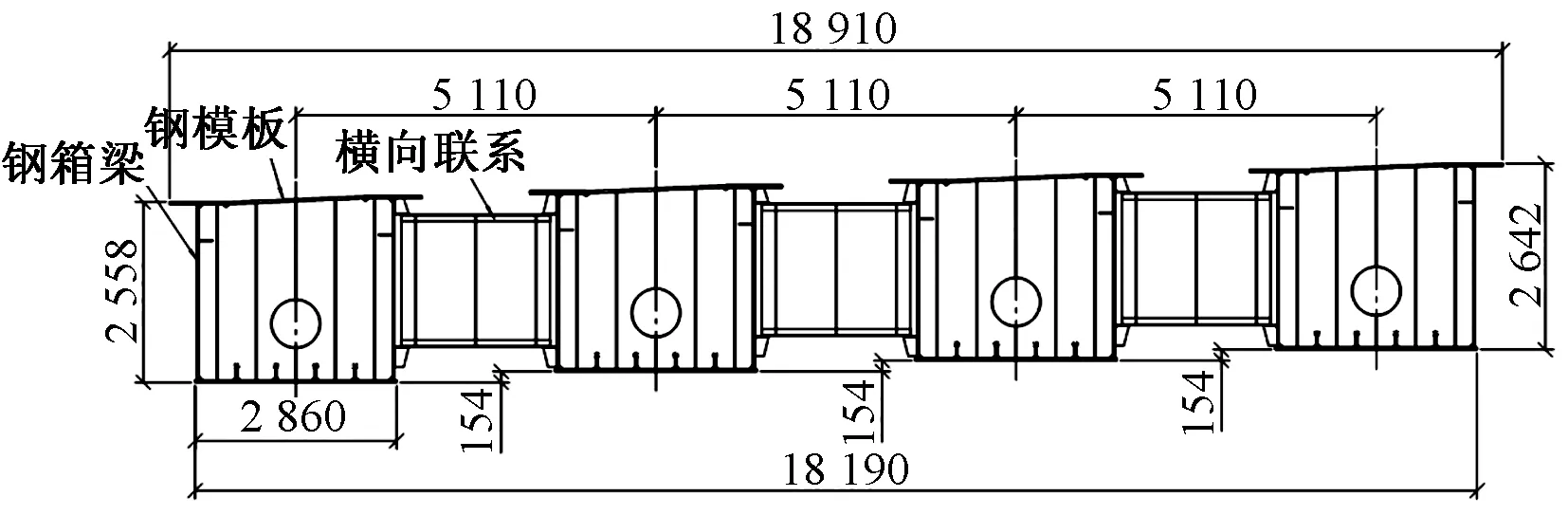

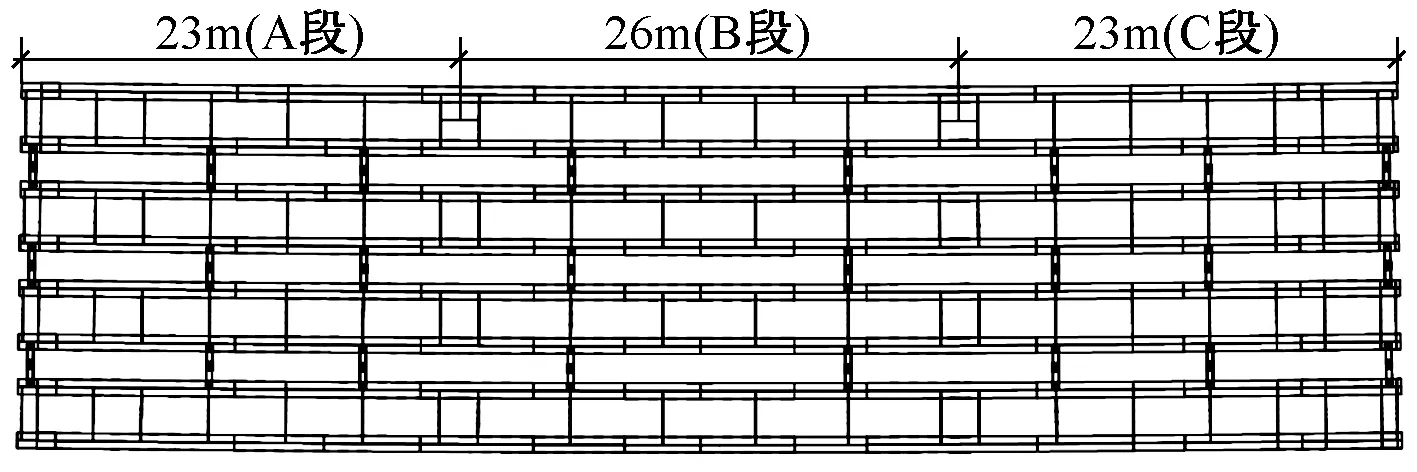

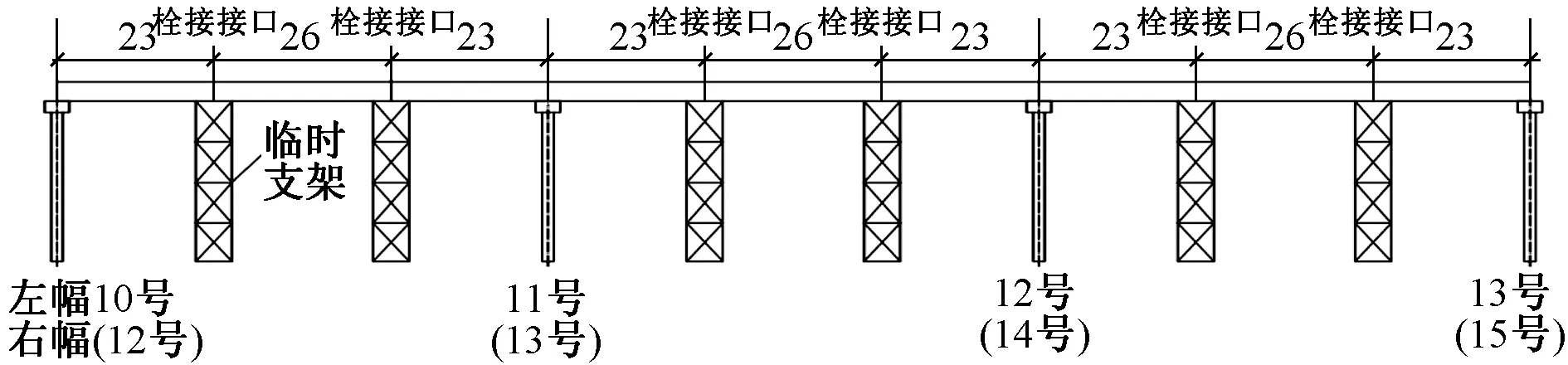

橋梁整體結構橫截面如圖1所示。72m簡支結構中心線處鋼梁高2.6m,橋面板厚0.4m,主梁結構中心線處全高3m,橋面板寬20.53m。其中,鋼-混凝土組合梁橋主梁截面由預制開口鋼箱梁和現澆預應力混凝土橋面板通過抗剪連接器組成。鋼箱梁單幅橫截面如圖2所示,鋼箱梁底板寬2.8m,橫截面為單箱單室,懸臂長度1.2m。預制鋼箱梁設置跨中160mm的預拱度,向兩端呈二次曲線布置。橋梁橫坡通過鋼箱梁腹板不等高形成,橋面鋪裝等厚。鋼箱梁單聯平面布置如圖3所示,單幅每聯由4道主梁組成,每根主梁分3個制作段,A,C段長23m,B段長26m。左、右幅共計6聯,A,C段共48段,B段共24段。

圖1 橋梁整體結構橫截面

圖2 鋼箱梁單幅橫截面示意

圖3 鋼箱梁單聯平面示意

2 施工工藝及流程

根據該橋結構特點,充分考慮制作、運輸等因素,總體施工工藝及流程為:①進行現場勘察測量;②對應位置制作臨時支架擴大基礎;③預制、安裝臨時支架(見圖4),校對調節管支撐面標高,并在支座和臨時支架上標記坐標點,方便鋼箱梁就位;④鋼箱梁按吊裝順序依次運輸至現場,隨到隨吊,盡量不在現場積壓,吊裝以聯為單位,原則上從一端到另一端依次吊裝,現場據實際情況調整;⑤通過連接板和高強螺栓將各鋼梁縱向連接成整體;⑥安裝、焊接箱間橫梁,將鋼箱梁橫向連接為整體;⑦鋪設、焊接橋面鋼模板;⑧澆筑箱內混凝土;⑨澆筑橋面混凝土;⑩待混凝土達到強度,張拉預應力鋼束;具備拆除臨時支架的條件后拆除臨時支架和擴大基礎;補漆涂裝,驗收。

圖4 臨時支架布置示意

因施工現場工期及調度安排發生改變,擬計劃將臨時支架的拆除工序提前至澆筑混凝土前。工序的改變勢必會對橋梁撓度值產生影響,故對改變前后的2種施工流程進行全過程模擬分析,施工工序分別為:①架設橋墩及臨時支撐、鋼梁;②現澆橋面板;③張拉預應力鋼束;④拆除各臨時支撐;⑤橋面系施工。改變后的施工工序為:①架設橋墩及臨時支撐、鋼梁;②拆除各臨時支撐;③現澆橋面板;④張拉預應力鋼束;⑤橋面系施工。討論過程中撓度值控制是否超出安全設計限值。

3 施工全過程有限元模擬

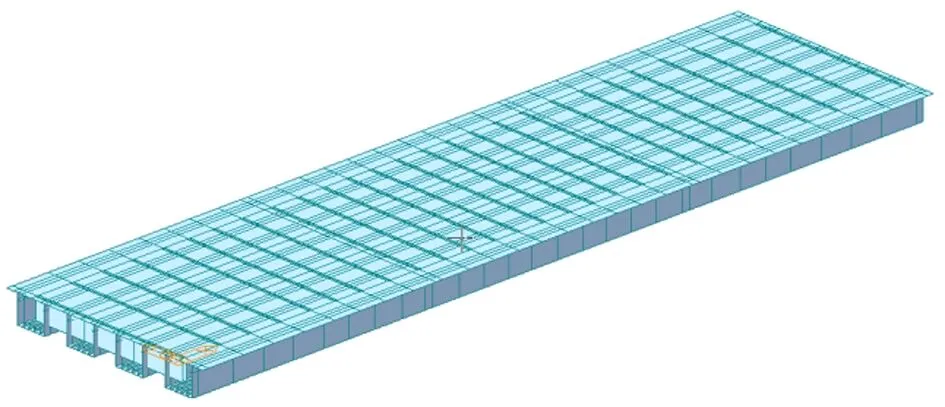

采用有限元軟件Midas Civil中的梁格法建立的鋼箱梁模型如圖5所示。鋼箱采用Q345qD鋼板材料,預應力鋼絞線公稱直徑15.2mm,鋼絞線面積139mm2。鋼絞線抗拉標準強度fpk=1 860MPa,彈性模量EP=1.95×105MPa。箱內、橋面鋪裝混凝土均采用C50混凝土。

圖5 鋼箱梁模型軸測圖

采用板單元建立40cm厚混凝土橋面板。設置10cm厚瀝青混凝土橋面鋪裝與8cm厚C50防水混凝土調平層等橋面施工為恒荷載,根據設計圖紙邊界條件采用簡支梁支座。取C50混凝土重度γ=26.0kN/m3, 根據橋面寬度20.53m、長度72m,計算出恒荷載中線荷載值3.6kN/m。車道荷載采用 JTG D64—2015 《公路鋼結構橋梁設計規范》中規定的線荷載10.5kN/m。

3.1 預拱度計算

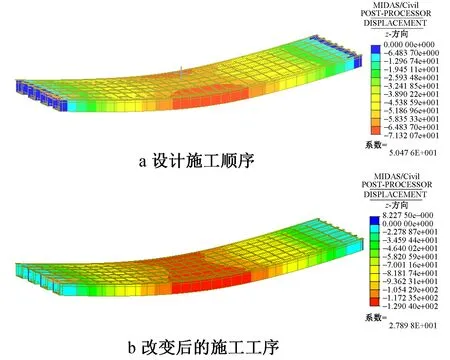

根據JTG 3362—2018《公路鋼筋混凝土及預應力混凝土橋涵設計規范》中“當預加應力的長期反拱值小于按荷載頻遇組合計算的長期撓度時應設預拱度,其值應按該項荷載的撓度值與預加應力長期反拱值之差采用”,在有限元軟件MIDAS Civil中設置荷載組合為1.0恒荷載+0.5車道荷載+1.0預應力,分別計算設計施工工序與改變后的施工工序橋梁預拱度,如圖6所示。設計施工工序預拱度設置應為71.3mm為宜,改變后的施工工序預拱度設置應為129.0mm為宜。已知鋼箱梁的預拱度設置為160mm,2種工序均滿足要求。

圖6 預拱度計算

3.2 設計施工工序結構撓度計算

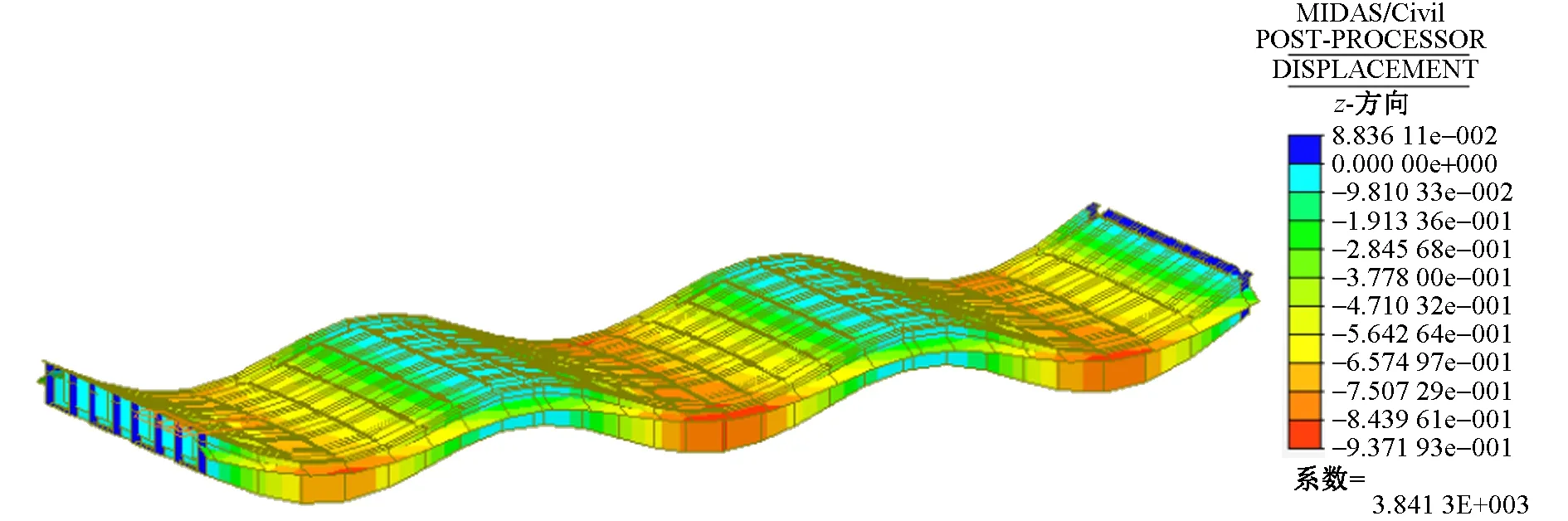

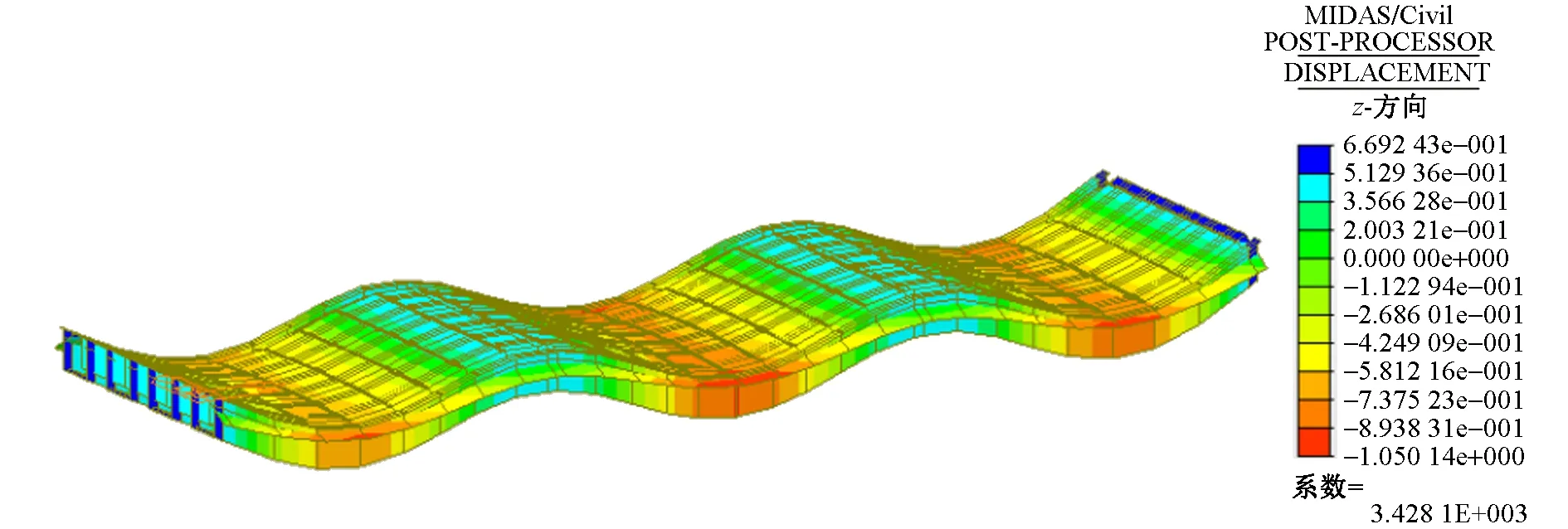

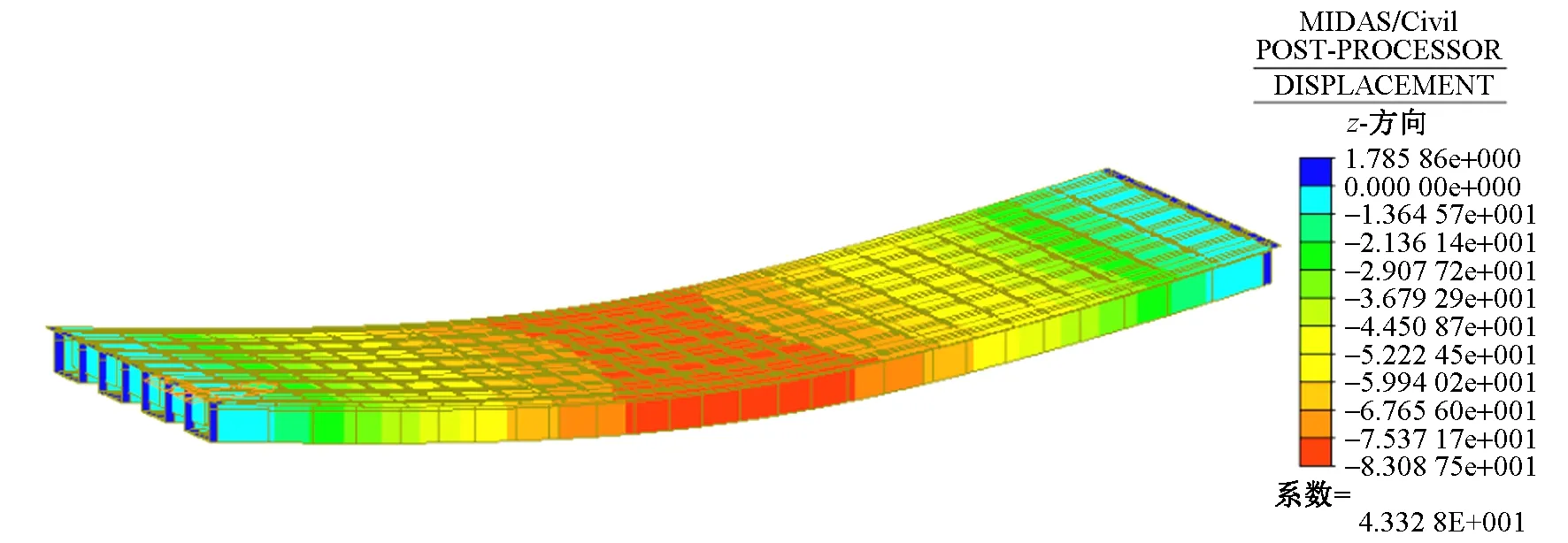

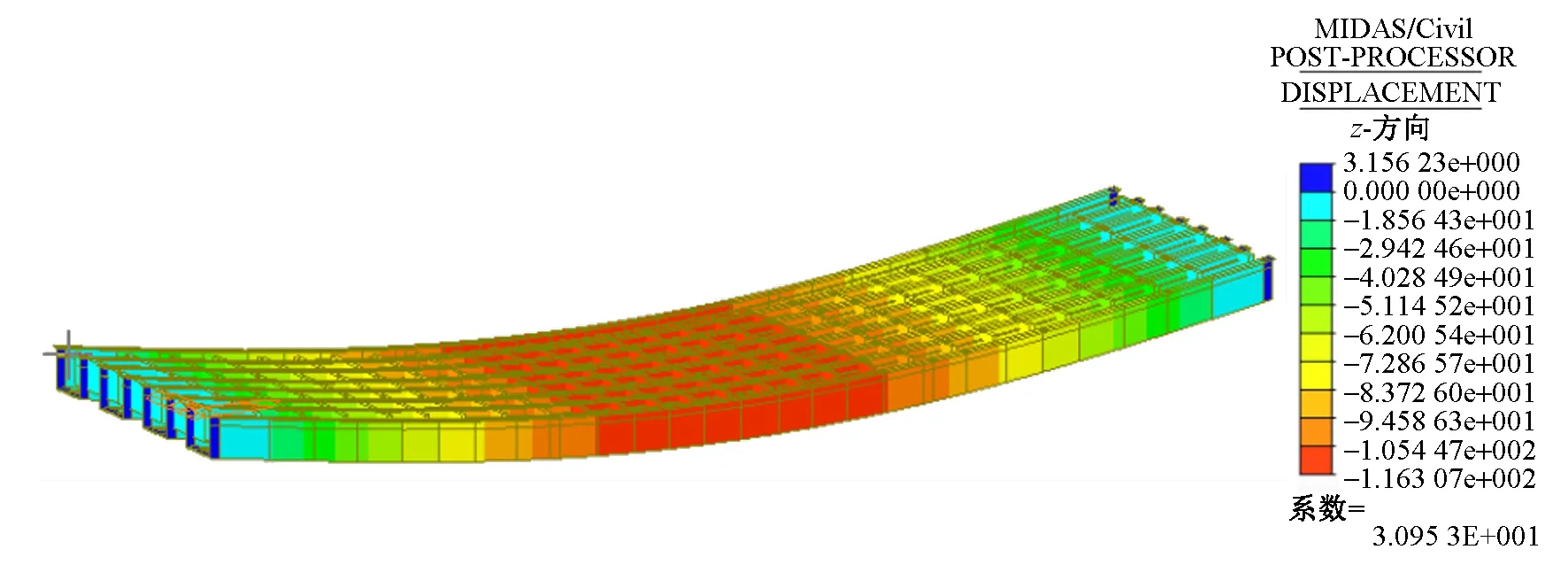

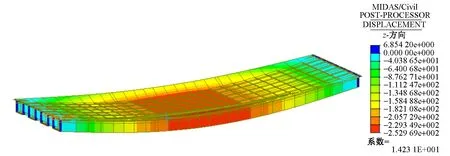

設置橋梁預拱度為160mm,分別在各項工序進行時疊加相應的荷載,計算設計施工工序各施工階段結構撓度,結果如圖7~12所示。架設橋墩及臨時支撐、鋼梁后橋梁的最大撓度為0.359mm,現澆橋面板后橋梁的最大位移為0.937mm,張拉預應力鋼束后橋梁的最大位移為1.050mm,拆除臨時支撐后橋梁的最大位移為55.633mm,橋面系施工后橋梁的最大位移為68.743mm,通車運行后橋梁的最大位移為83.087mm。

圖7 架設橋墩及臨時支撐、鋼梁后橋梁位移

圖8 現澆橋面板后橋梁位移

圖9 張拉預應力鋼束后橋梁位移

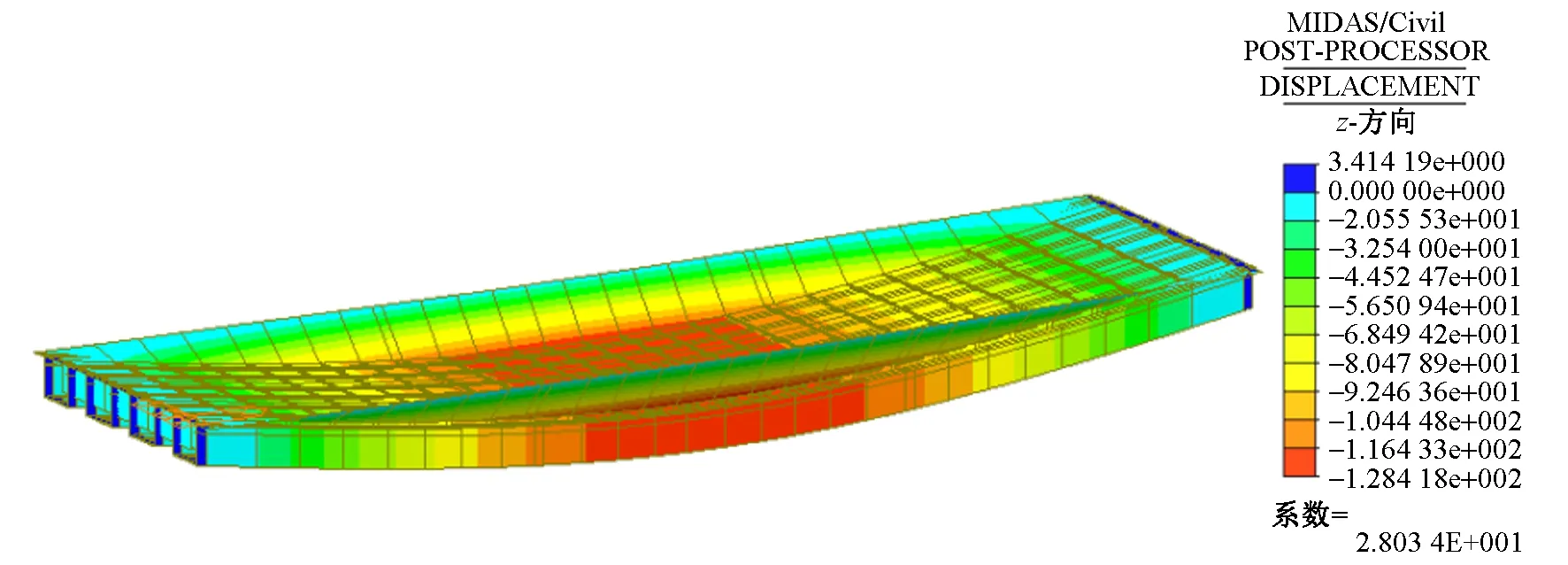

圖10 拆除各臨時支撐后橋梁位移

圖11 橋面系施工后橋梁位移

圖12 通車運行后橋梁位移

3.3 改變后施工工序結構撓度計算

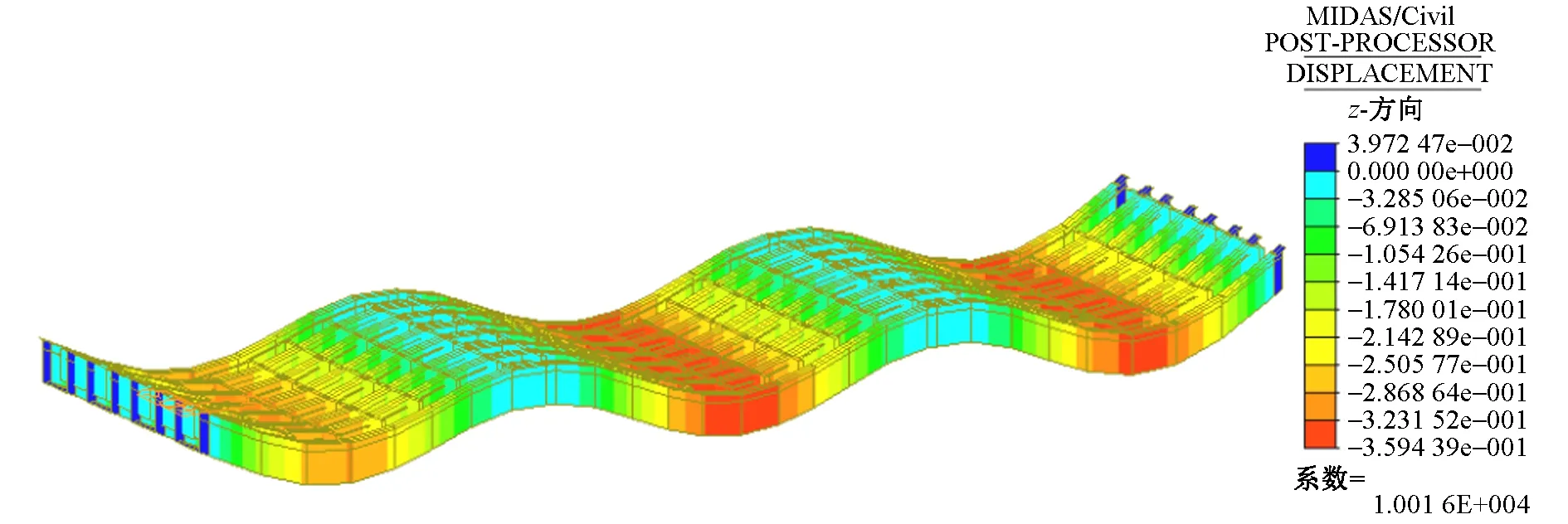

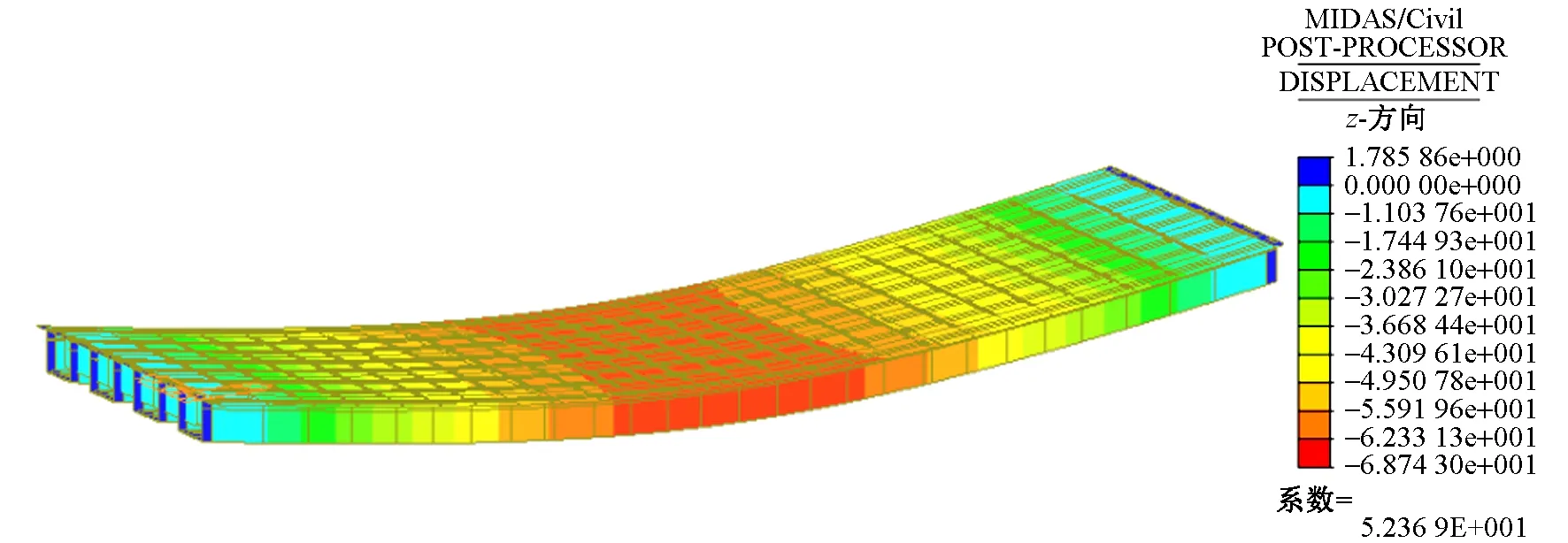

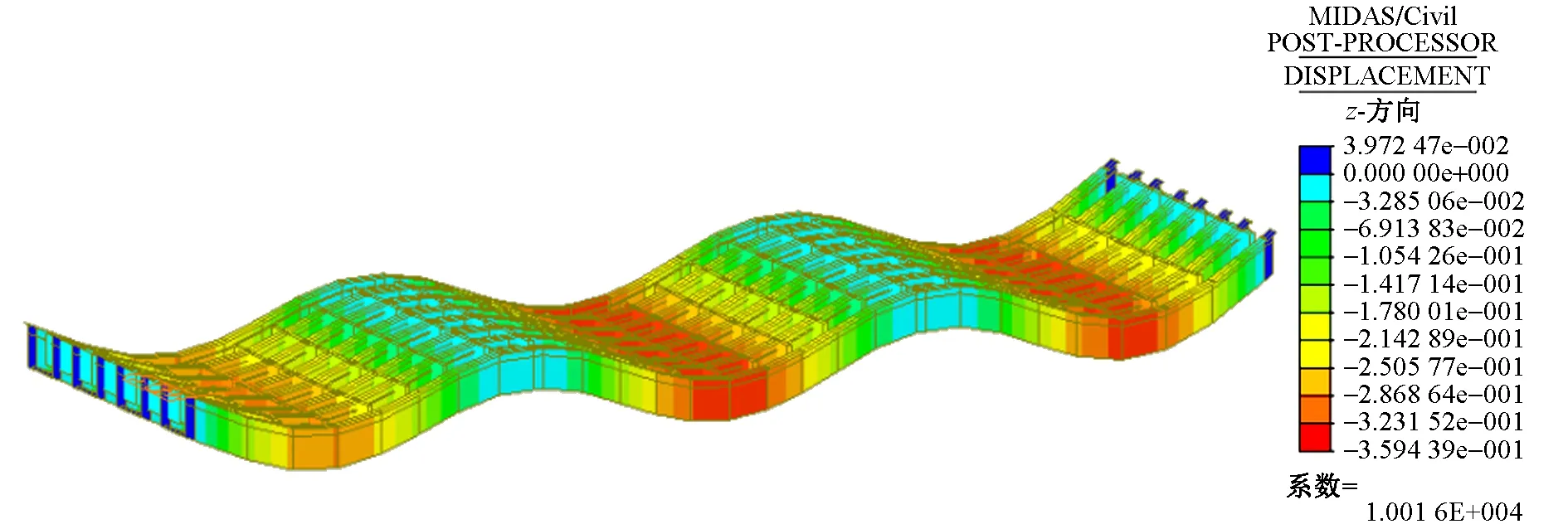

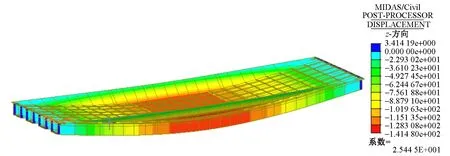

設置橋梁預拱度為160mm,分別在各項工序進行時疊加相應荷載,計算改變后施工工序各施工階段結構應力及位移,結果如圖13~18所示。架設鋼梁后橋梁的最大位移為0.359mm,現澆橋面板后橋梁的最大位移為116.307mm,張拉預應力鋼束后橋梁的最大位移為252.969mm,拆除臨時支撐后橋梁的最大位移為115.326mm,橋面系施工后橋梁的最大位移為128.418mm,通車運行后橋梁的最大位移為141.480mm。

圖13 架設橋墩及臨時支撐、鋼梁后橋梁位移

圖14 拆除各臨時支撐后橋梁位移

圖15 現澆橋面板后橋梁位移

圖16 張拉預應力鋼束后橋梁位移

圖17 橋面系施工后橋梁位移

圖18 通車運行后橋梁位移

3.4 設計施工工序與改變施工工序位移應力對比

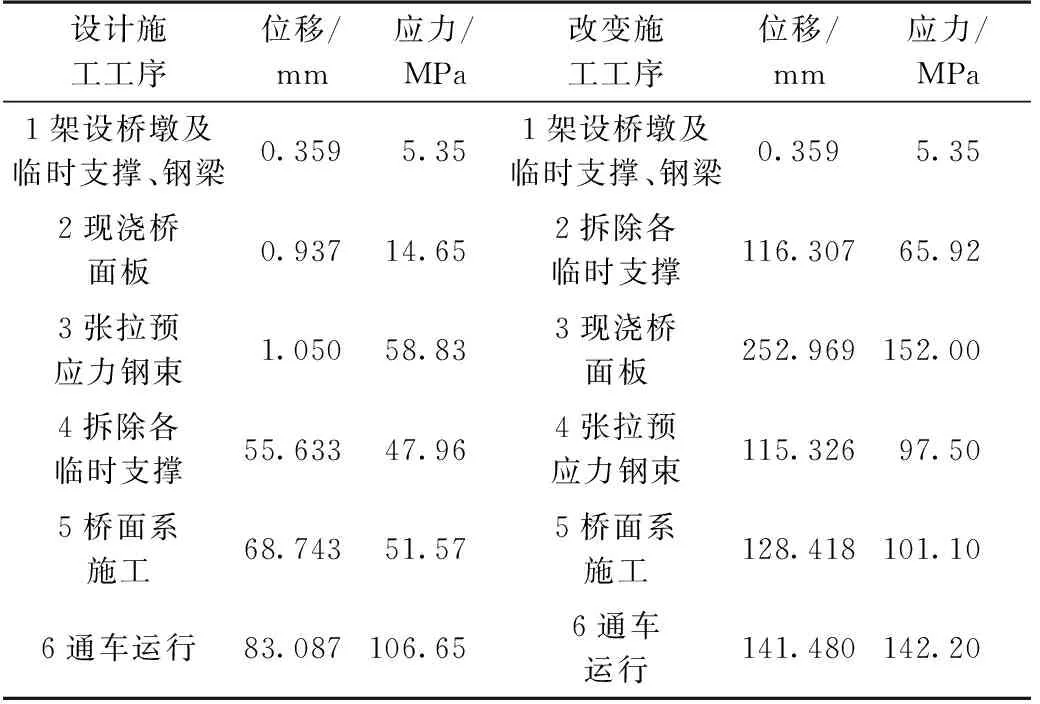

鋼-混凝土組合梁橋2種工序全過程模擬的位移及相應的結構應力值如表1所示。

如表1所示,改變前后的施工工序對橋梁撓度值影響較大。原設計施工工序撓度隨著流程緩慢增加,最大值出現在橋梁通車運行后,僅為83.087mm;改變后的施工工序將臨時支撐的拆除提前至橋梁樓面板施工前,使得橋梁撓度值驟然升高。在預應力張拉工序后,預應力鋼束的反拱效應使撓度值有所下降,然而相較于設計施工工序仍然過大,最大值出現在現澆橋面板施工工序后,為252.969mm,較原設計施工工序增大了269%。雖然2種施工順序的結構應力值均未超出鋼材屈服強度極限值,但是隨著撓度的變化巨大,相較于原設計施工工序,改變后的施工工序結構內最大應力值提升較多,從原設計的最大106.65MPa增大至152.0MPa,增大了42.52%。

表1 施工工序變化前后結構位移應力值對比

4 結語

鋼-混凝土組合梁橋施工工序的改變對橋梁撓度值影響較大,同時會伴隨結構內力值的劇增。為保證成橋的安全工作,避免引起過大的結構變形使橋梁撓度值超出限度,故而不建議在施工過程中隨意變更施工順序。