混合動力汽車車內聲品質分析與優化

廖連瑩,趙景波,楊 馨,潘繼郭,左言言

(1.常州工學院 汽車工程學院, 江蘇 常州 213032;2.江蘇大學 振動噪聲研究所, 江蘇 鎮江 212013)

混合動力汽車因有兩套動力系統,其結構及工作模式相比傳統汽車更加復雜,由此產生的噪聲特性也更加復雜。除原有發動機產生的低頻噪聲外,混合動力汽車產生的噪聲還包括電機產生的分布在400~2 000 Hz的高頻噪聲。在這個頻帶范圍內,人耳具有很高的靈敏度,故可能引起強烈的噪聲感覺,嚴重時表現為刺耳的嘯叫聲[1-2]。另外,混合動力汽車在純電動、純內燃機驅動和混動3種工作模式之間切換時產生的噪聲對車內聲品質有較大影響。因此,降低車內噪聲、改善混合動力汽車車內聲品質顯得尤為重要。

車輛噪聲控制一般包括人耳處噪聲控制、噪聲源控制和傳遞路徑控制。人耳處噪聲控制屬于主動降噪技術,噪聲源控制和傳遞路徑控制可歸納為被動降噪技術。但由于汽車噪聲環境的復雜性,有源噪聲控制在汽車中的應用受到較大限制。更多學者研究的是噪聲源控制和傳遞路徑控制。對于噪聲源控制, Stephen等[3]通過精確控制柴油發動機預噴射和主噴射之間的時間間隔來降低發動機燃燒噪聲。Juergen等[4]對渦輪增壓器噪聲進行了細化,降低了內部噪聲。但噪聲源控制受部件生產商技術的限制,提升空間有限,故在噪聲傳播途徑中采取具有良好聲學性能的材料對車輛進行減振降噪來提升NVH性能成為眾多學者關注的措施。為降低車內中高頻噪聲,在車身相關部位采用纖維類、發泡樹脂類和聚氨酯類吸音材料進行聲學封裝[5]。利用礦棉等多孔材料對汽車側圍和頂棚進行封裝,以有效控制車內中高頻噪聲[6]。林巨廣等[7]利用吸聲材料可對電動汽車動力總成進行聲學包裹的降噪方法,對電機和減速器輸出級近場的中高頻噪聲控制效果明顯,噪聲分別下降6.1dB和4.9dB。張勇等[8]通過對車內聲壓貢獻較大的板件進行優化,有效降低了車內中頻噪聲。目前,利用聲學材料進行低頻噪聲控制的技術也取得了進展。Cummer等[9]利用深度亞波長的微結構控制大波長低頻機械波的技術,較好地控制了低頻噪聲。邢拓等[10]采用將板型聲學超材料置入微穿孔板結構的背腔內部實現結構復合的方法,提升了吸聲材料的低頻吸聲效果。劉崇銳等[11]和周國建等[12]利用微穿孔黏性吸聲超表面和多態反共振協同型薄膜聲學超材料等方法,在控制低頻噪聲方面取得了較好效果。

上述研究主要集中在某一種聲學材料的應用,對于振動和噪聲頻率帶分布較廣的混合動力汽車來說,使用單一的聲學材料對噪聲的控制有限,因此采用多種聲學材料對混合動力汽車車內噪聲性能進行改進十分必要。針對混合動力汽車振動噪聲特性,利用聚酯(PET)、聚丙烯(PP)纖維及丁基阻尼復合材料對混合動力汽車車內噪聲進行控制,以有效提升混合動力汽車的NVH性能。

1 混合動力汽車聲品質評價

1.1 振動噪聲樣本采集與分析

為獲得混合動力汽車噪聲源的特性,試驗參照ECE R51和GB/T 18697—2002《聲學 汽車車內噪聲測量方法》進行[13-14]。選擇某品牌混合動力汽車進行噪聲測試,使用便攜式數采系統SQuadriga采集車內正駕駛右耳、副駕駛右耳和左后排乘客右耳處的噪聲樣本。試驗車輛及設備實物照片如圖1所示。

圖1 試驗車輛及設備實物照片

試驗采樣頻率為44.1 kHz,噪聲樣本長度為10 s。選擇開闊地作為試驗路段,周邊30 m內無聲音反射物。選擇全油門加速、急減速、緩減速、滑行、變速、低怠速和高怠速等非穩態工況作為試驗工況。選取測試結果較好的數據,分別截取5 s作為噪聲樣本組,重新獲得28組噪聲樣本組,各噪聲樣本組對應的試驗工況和車速如表1所示。

表1 噪聲組對應試驗工況和車速

每組噪聲樣本分別包含正駕駛右耳、副駕駛右耳和左后排乘客右耳3種噪聲,最終獲得84個噪聲樣本,對其進行等響處理后作為聲品質主客觀評價聲樣本。

1.2 聲品質評價模型建立

1) 聲品質主觀評價

聲品質主觀評價方法有排序法、等級打分法、成對比較法、語義細分法、參考語義細分法等[15]。試驗采用參考語義細分法,對評價者的主觀評價結果進行幾何平均計算后,再對結果進行歸一化處理,得到84個噪聲樣本主觀評價結果。按照上述試驗工況對聲品質評價結果歸類,得到混合動力汽車非穩態工況聲品質分布,如圖2所示。

圖2 混合動力汽車非穩態工況聲品質分布

2) 客觀參數計算

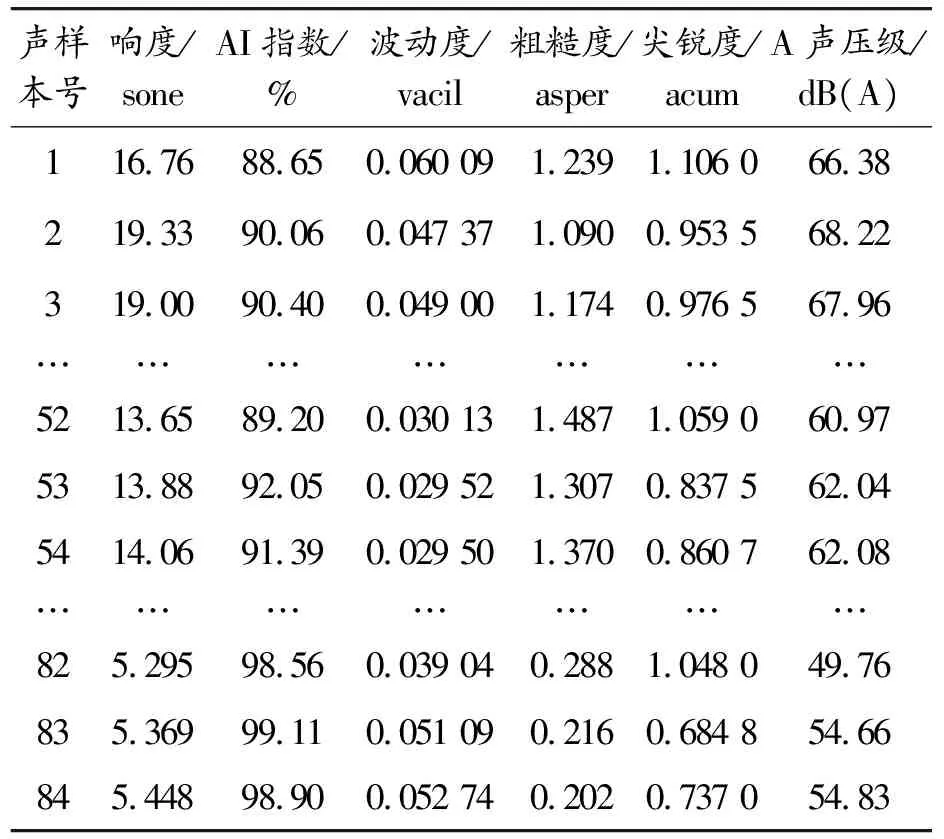

聲品質客觀參數分析是混合動力汽車聲品質客觀評價的基礎[16]。對前述84個噪聲樣本,根據各客觀參數計算模型進行計算,得到混合動力汽車6個聲品質客觀參數值,如表2所示。

3) 神經網絡聲品質評價模型

在得到聲品質主觀評價結果的基礎上,結合粒子群算法和遺傳算法的優點,建立神經網絡聲品質客觀評價模型。首先確定模型為6-6-1結構,上述6個客觀參數作為輸入層的6個節點,聲品質作為輸出層節點。選擇合適的遺傳算法權值參數和粒子群參數:染色體長度設為49,種群數為40,最大進化迭代數為200,交叉概率為0.8,變異概率為0.07,最大慣性權重因子為0.9,最小權重因子為0.4,學習因子為2。根據所選參數初始化網絡和初始化種群。通過粒子群迭代、交叉、變異后,計算粒子群的適應度值,按照規則更新粒子的個體極值Pbest和全局極值Gbest。滿足條件后輸出最優權值和閾值,并判斷BP神經網絡訓練是否達到結束條件,如果滿足,則輸出聲品質預測結果;如果不滿足,則返回重新進行權值閾值調整,并進行訓練。通過建立的聲品質評價模型,對混合動力汽車車內聲品質進行預測,得到模型的權值和閾值,如表3所示。

表2 聲品質客觀參數

表3 聲品質預測模型權值與閾值

通過檢驗聲樣本導入建立的神經網絡評價模型,計算得到聲品質預測值。聲品質預測值與主觀評價值的均方根誤差僅為0.038 9,表明該聲品質客觀評價模型精度較高,適用于混合動力汽車聲品質預測。

2 聲品質客觀參數貢獻度分析

從聲品質預測神經網絡模型中可以看出,權值大小直接決定著聲品質的大小。同時,權值也反映出各輸入值對輸出值的貢獻度。對于建立的6-6-1結構的神經網絡聲品質預測模型,6個輸入參數對輸出量(即聲品質預測結果)的貢獻度為Wi,表示為:

(1)

(2)

貢獻度Wi表示輸入的聲品質客觀參數對聲品質預測值的影響。把表2中神經網絡的權值代入式(1)和式(2)中,計算得到6個輸入參數對輸出值的貢獻度:W1=0.122 5;W2=0.058 3;W3=0.185 0;W4=0.185 7;W5=0.347 8;W6=0.100 7,即響度、AI指數、波動度、粗糙度、尖銳度和A聲壓級。6個客觀參數對聲品質預測結果的貢獻度百分比見圖3。

圖3 聲品質客觀參量對聲品質貢獻度直方圖

從圖3可以看出,尖銳度的貢獻量最大,達到了34.78%,說明高頻噪聲對聲品質影響較大。造成這種情況的主要原因是混合動力汽車中電機參與工作,而電機運行過程中產生的噪聲的主要成分為高頻噪聲。因此,可通過降低混合動力汽車電機高頻噪聲來提高混合動力汽車的聲品質。波動度和粗糙度的貢獻度非常接近,僅次于尖銳度的貢獻度,說明混合動力汽車在非穩態工況下,其發動機頻繁起停,電機MG1和MG2參與工作時的轉速和轉矩不停改變,甚至電機旋轉方向不停切換,使動力耦合機構產生了振動。這種沖擊振動容易通過車身結構傳遞,引起板件振動而產生輻射噪聲,進而影響聲品質評價。

3 混合動力汽車車內降噪

3.1 車內降噪實施

通過聲品質客觀參數貢獻度分析結果可知,要提升混合動力汽車車內聲品質,需要降低尖銳度,并對波動度和粗糙度進行控制。降低尖銳度主要通過控制高頻噪聲來實現,而吸音隔音的方式對降低高頻噪聲具有良好的效果[17]。因此,本方案選擇合適的吸音材料對車身進行改造來實現尖銳度控制。對于波動度和粗糙度產生的結構振動及低頻噪聲,選擇具有良好阻尼性能的阻尼材料對車身結構進行阻振和隔振,減小結構噪聲的傳播以降低車身振動,實現低頻降噪的目的。

通過對比各類吸音材料,聚酯(PET)與聚丙烯(PP)混合的復合材料具有良好的吸音性能,因此用于降噪的多孔吸聲材料選擇PET+PP復合材料。通過對不同面密度和厚度的PET+PP材料進行吸音系數試驗,發現當PET+PP材料面密度為200 g/m2、厚度為28 mm時,對于1 500 Hz噪聲的吸音系數達到0.6以上,且隨著頻率的增加,吸音系數逐步上升,在3 000 Hz左右時可達0.9以上,具有良好的吸音效果。雖然進一步增加PET+PP材料厚度能提高吸音系數,但提高效果不明顯。考慮到整車聲學內飾的輕量化,最終選取面密度為200 g/m2、厚度為28 mm的PET+PP材料作為本方案的吸音材料。

在選擇阻尼材料時,通過理論分析發現,丁基橡膠(IIR)因分子結構缺少雙鍵,側鏈甲基分布密度較大,玻璃化轉變區又呈現出特有的蠕蟲狀分子運動形式,所以IIR阻尼材料具有良好的阻尼性能[18]。通過試驗確定密度為920 kg/m3、泊松比為0.4的IIR作為混合動力汽車的低頻降噪材料。

具體實施工藝:首先,拆除混合動力汽車車頂內飾材料、車廂地面座椅及內飾材料,如圖4(a)所示;然后,在車頂及地面鋼板表面鋪設上述材料性能的IIR阻尼材料,如圖4(b)所示;隨后,在IIR表面安裝選定性能的PET+PP復合材料,如圖4(c)所示;最后,還原車頂內飾、地板內飾及座椅,完成混合動力汽車降噪全過程。

圖4 混合動力汽車降噪施工過程示意圖

3.2 降噪結果分析

為了更客觀地對比使用降噪材料進行混合動力汽車噪聲控制前后的噪聲水平,在車內封裝降噪材料后,采取表1中的52、53和54號聲樣本所對應試驗工況(在時速20~60 km/h區間,迅速進行加速、減速和滑行等工況轉換的變速工況)和相同的試驗方法進行車內噪聲測試。經測試發現,在此工況下,駕駛員右耳處(對應52號聲樣本),PET+PP及IIR組成的復合降噪材料對400 Hz以下的低頻噪聲實現了降噪1.5dB(A),對400 Hz以上的高頻噪聲實現了降噪5.2dB(A),總降噪量達3.3 dB(A),如圖5所示。

圖5 駕駛員右耳A計權聲壓級

使用降噪材料前后,副駕駛右耳(對應53號聲樣本)和左后排乘客右耳(對應54號聲樣本)兩處的A計權聲壓級對比如圖6和圖7所示。

圖6 副駕駛右耳A計權聲壓級

圖7 左后排乘客右耳A計權聲壓級

從試驗結果可以看出,所采用的復合降噪材料的降噪性能優越,能顯著降低車內噪聲水平,提升駕乘舒適度,適用于對混合動力汽車的降噪。

4 混合動力汽車車內聲品質優化效果驗證

4.1 降噪后車內聲品質評價

對上述試驗所得的噪聲樣本進行聲品質客觀參數計算,得到響度、AI指數、波動度、粗糙度、尖銳度和A聲壓級的6個客觀參數值,如表4所示。

表4 優化后聲品質客觀參數值

將表4中各客觀參數值代入所建立的神經網絡聲品質預測模型,計算得到3個樣本的聲品質評價值分別為0.76、0.77和0.74。

4.2 優化前后車內聲品質對比分析

為評價采取降噪措施后的混合動力汽車車內聲品質是否有所改善,對照表2和表4,對采取降噪措施前后的聲品質客觀參數和主觀評價值進行對比,判斷優化車內聲品質的效果。響度、AI指數、波動度、粗糙度、尖銳度和A聲壓級對比效果如圖8~13所示,主觀評價值如圖14所示。

圖8 優化前后響度直方圖

從圖8可以看出,對于優化后的噪聲樣本響度,3個噪聲樣本均有明顯減小,其中52號噪聲樣本的響度值下降了4.92 sone,車內環境感覺更加安靜。

圖9中優化后的語言清晰度在3個測點上均大幅提升,優化后最高AI指數達到96.71%。

圖9 優化前后AI指數直方圖

圖10顯示的是優化前后的波動度。通過對比可以看出,優化后的波動度均有下降,平均下降幅度為29.3%,最大下降幅度出現在1號噪聲樣本,達到了34.2%。

分析圖11中優化前后的粗糙度對比發現,優化后的粗糙度下降非常明顯,3個噪聲樣本的粗糙度下降幅度均超過50%,粗糙度平均下降幅度達到56.3%。從聲品質客觀參數對聲品質評價值的貢獻度分析來看,粗糙度和波動度的貢獻度位居第2和第3,因此這2個參數值的下降有利于聲品質評價值的提升。

圖10 優化前后波動度直方圖

圖11 優化前后粗糙度直方圖

從圖12可以看出,優化前后的尖銳度在3個觀測點上均有所下降,平均下降0.195 acum,平均降幅達21.2%。尖銳度作為聲品質評價值貢獻度最大的客觀參數,優化后降幅超過20%,這對提升車內聲品質起到了積極作用。

圖12 優化前后尖銳度直方圖

圖13為優化前后的A聲壓級情況。可以看到,通過降噪材料對混合動力汽車進行車內噪聲降噪處理后,車內噪聲的A聲壓級有明顯下降。

圖14顯示了混合動力汽車降噪處理前后,車內3個觀測點的聲品質評價值。從圖14中可以看到,3個觀測點的主觀評價值均有較大提升,分別提升了0.14、0.18和0.13,對應升幅為22.58%、30.51% 和21.31%,平均升幅達到了24.8%,再次驗證了本文中所采取的混合動力汽車車內聲品質優化措施的有效性。

圖13 優化前后A聲壓級直方圖

圖14 優化前后聲品質評價結果

5 結論

1) 尖銳度、波動度和粗糙度對聲品質影響較大,3個客觀參數的權重之和達到71.85%。尖銳度所占權重最大,高達34.78%,說明混合動力汽車高頻噪聲對聲品質影響最大。粗糙度和波動度的權重分別為18.57%和18.50%,影響度位居第2和第3位,說明混合動力汽車動力耦合機構運轉時產生的沖擊容易通過車身結構傳遞,引起板件振動而產生輻射噪聲,同樣對混合動力汽車聲品質影響較大。

2) 使用降噪材料后,400 Hz以下的低頻噪聲降低了1.5 dB(A),400 Hz以上的高頻噪聲的降噪效果更為明顯,降噪幅度達到5.2 dB(A),整個頻段的總降噪量達3.3 dB(A)。

3)優化后的混合動力汽車的6個聲品質客觀參數效果均有提升,聲品質預測值綜合提升了0.15,提升幅度達到24.8%,說明了所采取的聲品質優化措施是可靠有效的。