用鹽酸浸出—水解法從分銀渣中分離銻鉍銅

曾平生,梁 勇,楊 飛,劉 勇,劉 猛,劉德剛

(1.深圳市中金嶺南有色金屬股份有限公司 韶關冶煉廠,廣東 韶關 512024;2.江西理工大學 材料冶金化學學部,江西 贛州 341000;3.廣東省礦產應用研究所,廣東 韶關 512026)

鉛陽極泥中含有銅、鉛、銻、鉍、錫、銀、砷、金等元素,還有少量硒、碲[1-3]。鉛陽極泥經貴鉛爐還原熔煉后得到貴鉛,貴鉛再經分銀爐熔煉后得到含量較高的粗銀和分銀渣[4-6]。分銀渣中富集了銅、鉍、銻等有價金屬,以及較多的銀[7],因此,研究從分銀渣中回收銀、銅、銻、鉍等有價金屬意義重大。

分銀渣傳統處理方法主要是用硫酸浸出分離銅,得到的富銀渣返回貴鉛爐還原熔煉[8],該法僅能有效浸出銅,而不能浸出鉍、銻、鉛;從該分銀渣中浸出鉍,可用硫酸與鹽酸的混合酸[7],該法能高效浸出銅、鉍,但不能有效回收銻;用硫酸浸出銅、用鹽酸浸出鉍可將銅、鉍有效回收,但銀、銻均留在浸出渣中[9]。上述方法均無法有效回收分銀渣中的銅、鉍、銻、銀等有價金屬。試驗研究用鹽酸浸出分銀渣中的銅、銻、鉍,再分步水解分離浸出液中的銻、鉍、銅,分別獲得銻富集物、鉍富集物、富銅溶液和富銀渣,以期為分銀渣的綜合利用提供可選擇的方法。

1 試驗部分

1.1 試驗原料

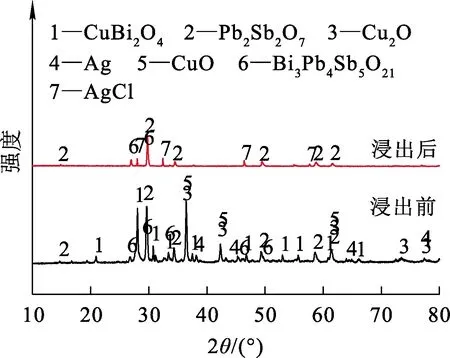

分銀渣取自廣東某鉛冶煉廠,球磨至粒度-74 μm占90%以上,烘干,化學元素分析結果見表1、2,物相分析結果如圖1所示。

圖1 分銀渣的XRD圖譜

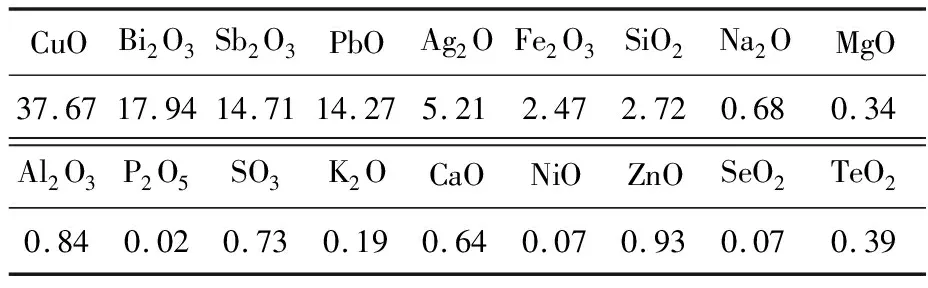

表1 分銀渣的化學組成 %

表2 分銀渣中主要金屬元素組成 %

試劑:鹽酸、氫氧化鈉等,均為分析純。

1.2 試驗原理與方法

1.2.1 試驗原理

分銀渣中含有CuBi2O4、Pb2Sb2O7、Cu2O、Ag、CuO和Bi3Pb4Sb5O21物相,其中部分單質銀與其他物相形成連生體,更有部分呈滴狀、絲狀被包裹于赤銅礦中,要高效浸出銀需使銀充分暴露,故而需優先浸出銅、銻、鉍,使銀與這3種賤金屬分離。Cu2O、CuO易溶于鹽酸,且在Cl-H2O體系中,銻、鉍水解的適宜pH分別在0.5~1.4和1.5~2.5范圍內[10],而銅在該pH范圍內不水解,可通過調節溶液pH分步沉淀溶液中的銻、鉍。因此,從分銀渣中分離銅、銻、鉍、銀有價金屬分兩步進行,先用鹽酸浸出銅、銻、鉍,然后調節浸出液pH水解沉淀銻和鉍,使其與銅分離。

1)鹽酸浸出。分銀渣中的Cu2O與HCl反應生成CuCl,CuCl不溶于水但溶于濃鹽酸。鹽酸濃度較低時,CuCl溶解率較低;鹽酸濃度較高時,CuCl溶解率顯著增大。浸出反應如下:

(1)

(2)

(3)

(4)

2SbCl5+7H2O。

(5)

2)富銻鉍銅溶液分步水解。SbCl3首先水解生成氯氧銻(SbOCl或Sb4O5Cl2),并隨水解進行氯氧銻逐漸轉化為H3SbO4[11];SbCl5水解時生成SbO2Cl,當加熱時可進一步水解成H3SbO4[12-13];BiCl3水解生成BiOCl[14]。水解反應如下:

(6)

(7)

(8)

(9)

(10)

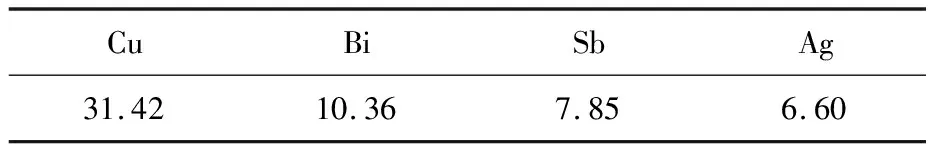

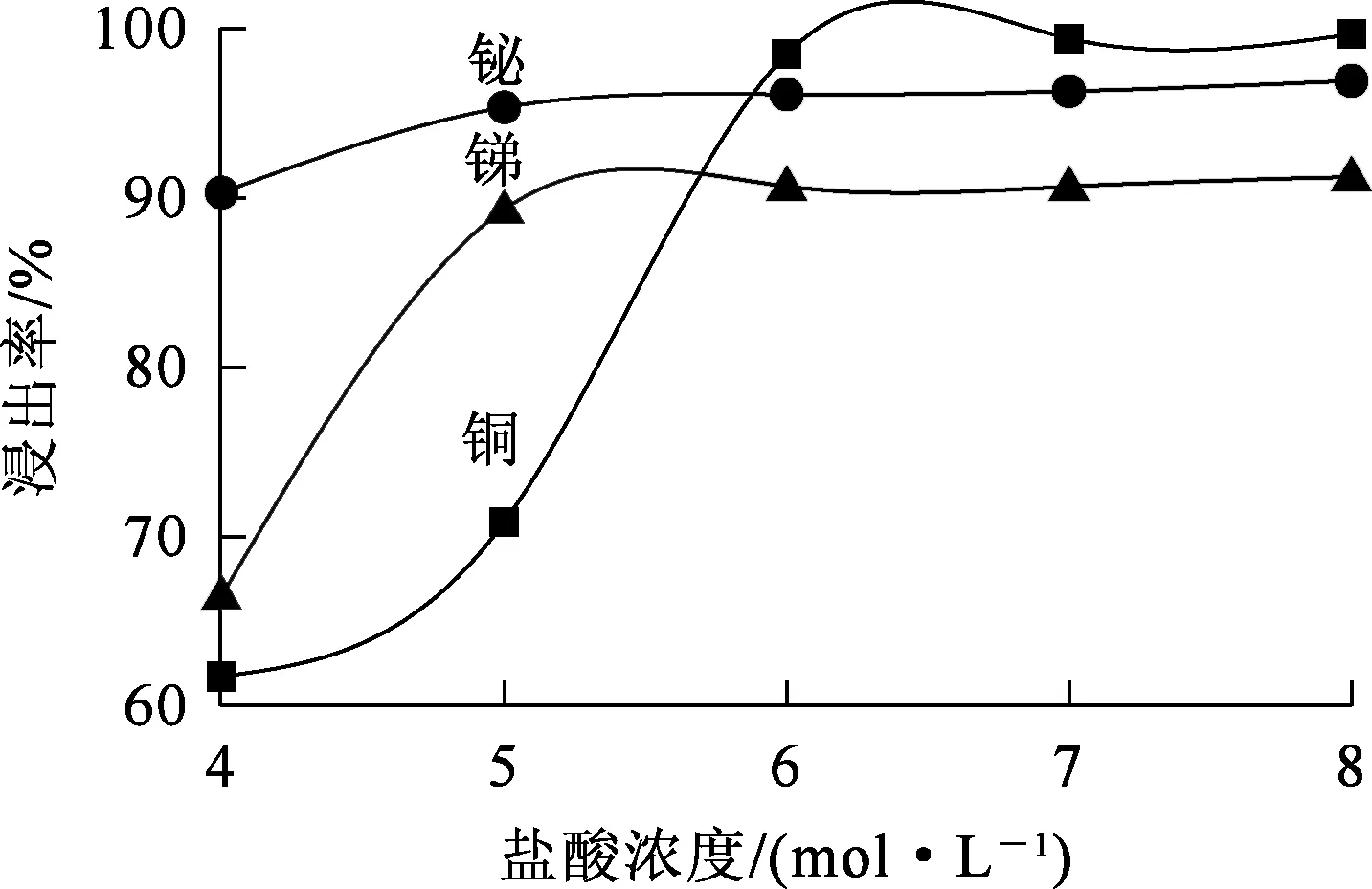

分銀渣分步回收銻、鉍、銅工藝流程如圖2所示。

圖2 分銀渣分步回收銻、鉍、銅的工藝流程

1.2.2 試驗方法

浸出:稱取分銀渣20.00 g倒入圓底燒杯中,按比例加入一定量濃鹽酸和去離子水,攪拌均勻;再將圓底燒杯置于恒溫水浴鍋中加熱浸出;浸出結束后,過濾,得浸出液、浸出渣,分別測定銅、鉍、銻含量。

水解:對上一步浸出液分步進行水解,浸出液中銅、銻、鉍質量濃度分別為50.26、11.48和50.26 g/L,殘酸濃度較高。一次水解:取200 mL浸出液,加入一定量氫氧化鈉飽和溶液,攪拌均勻,同時測定pH;待pH達到設定值后陳化4.0 h,然后過濾,并用相同pH的鹽酸溶液洗滌氯氧銻沉淀物;取沉淀母液測定銻、鉍含量。

二次水解:取200 mL一次沉淀后溶液(含鉍銅溶液)于燒杯中,加入氫氧化鈉飽和溶液,攪拌均勻,并測定pH;待pH達到設定值后陳化4.0 h,然后過濾,并用相同pH的鹽酸溶液洗滌BiOCl沉淀物,取沉淀母液測定鉍質量濃度。分別計算銻、鉍水解沉淀率。

2 試驗結果與討論

2.1 鹽酸浸出銻、鉍、銅

2.1.1 鹽酸濃度對銻、鉍、銅浸出率的影響

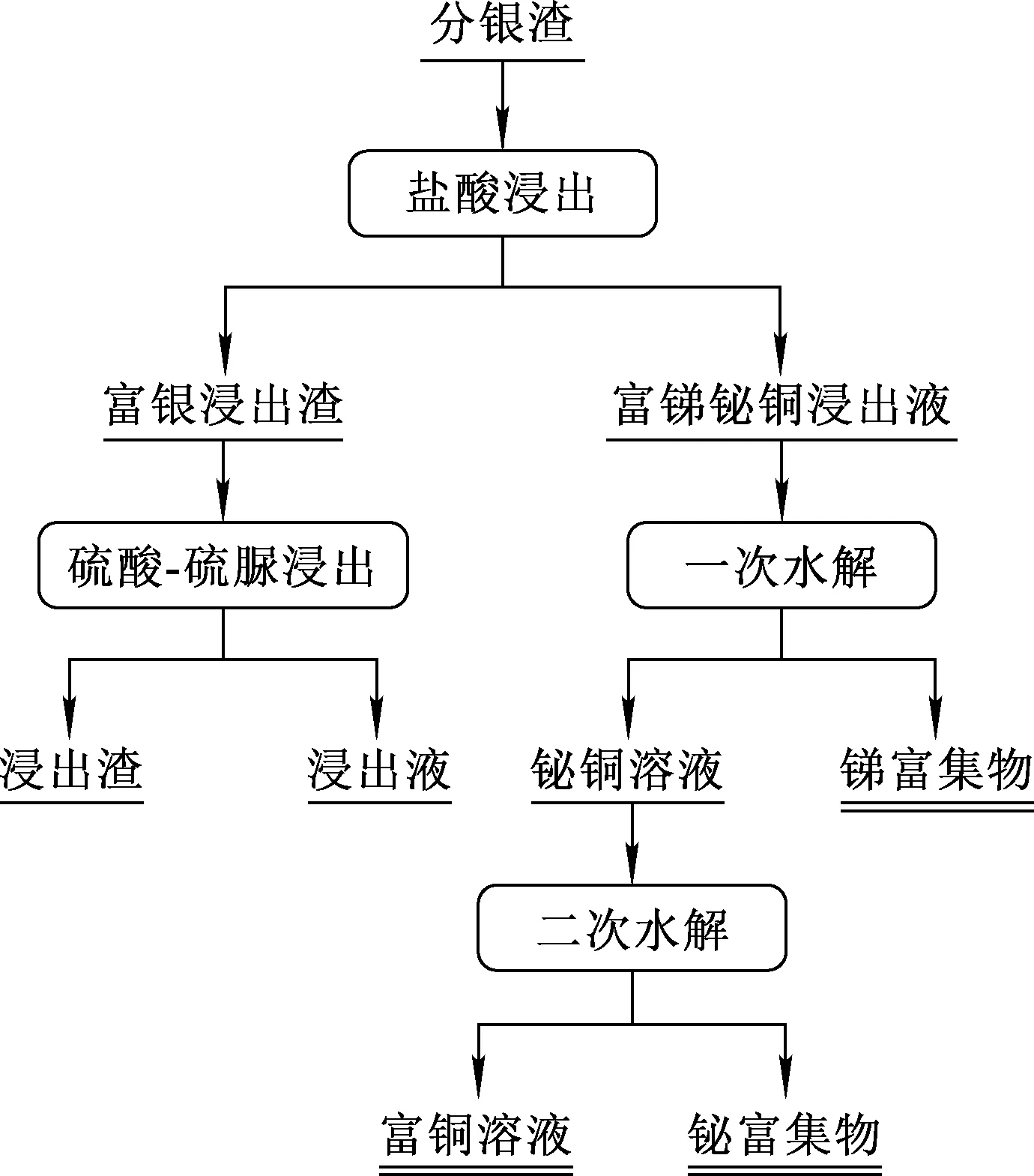

液固體積質量比6/1,溫度80 ℃,浸出時間1.5 h,攪拌速度350 r/min,鹽酸濃度對銻、鉍、銅浸出率的影響試驗結果如圖3所示。

圖3 鹽酸濃度對銻、鉍、銅浸出率的影響

由圖3看出,銻、鉍、銅浸出率均都隨鹽酸濃度升高而升高,后趨于平緩:鹽酸濃度升高至6 mol/L時,銅、銻、鉍浸出率分別達98.51%、90.68%和96.11%;再進一步升高鹽酸濃度,銻、鉍、銅浸出率變化不大。銅在分銀渣中的物相以Cu2O為主,Cu2O與HCl反應生成的CuCl不溶于水但溶于濃鹽酸。鹽酸濃度較低時,CuCl溶解率較低,隨鹽酸濃度升高,CuCl溶解率顯著增大。綜合考慮,確定浸出時鹽酸濃度以6 mol/L為宜。

2.1.2 液固體積質量比對銻、鉍、銅浸出率的影響

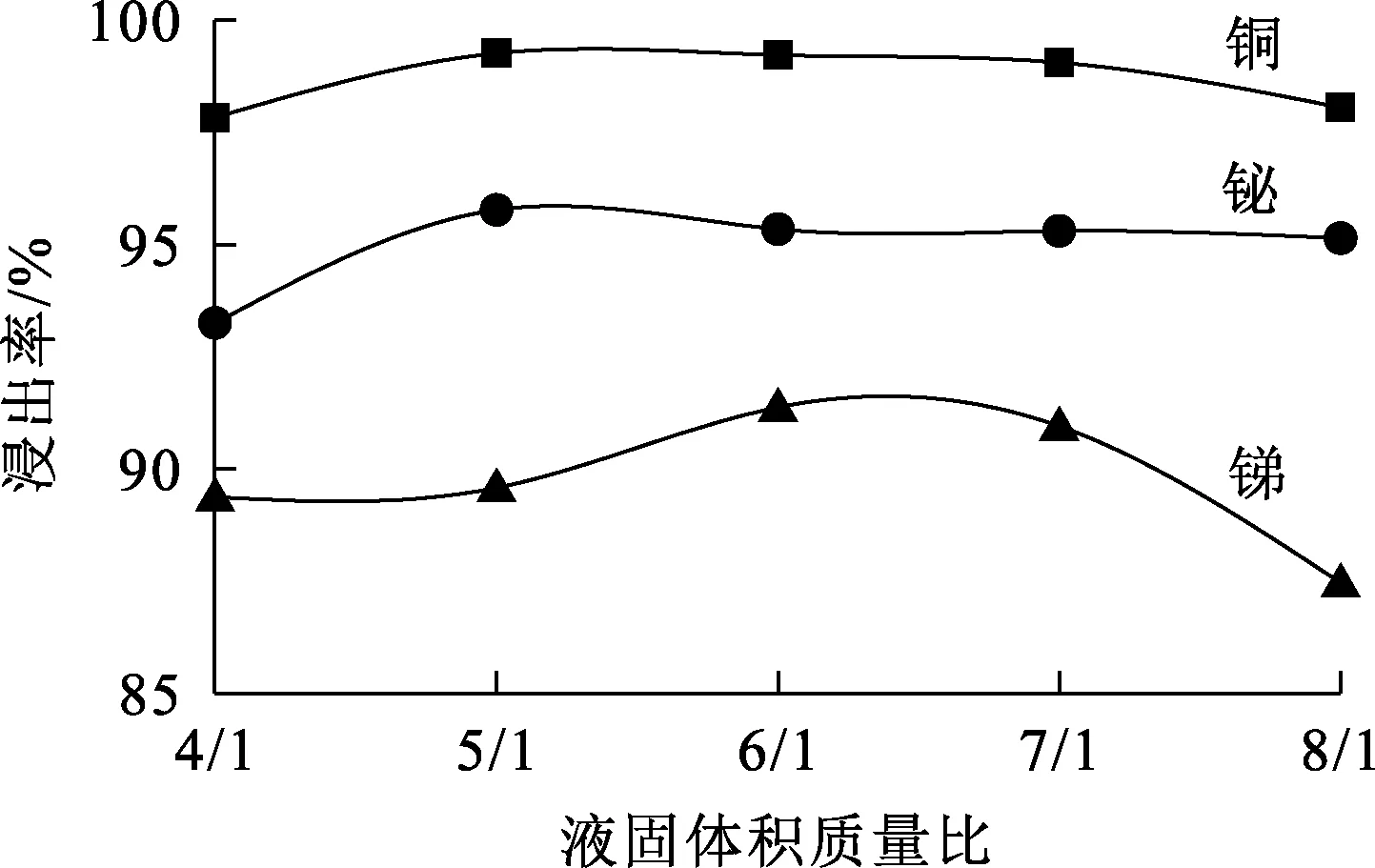

鹽酸濃度6 mol/L,溫度80 ℃,浸出時間1.5 h,攪拌速度350 r/min,液固體積質量比對銻、鉍、銅浸出率的影響試驗結果如圖4所示。

圖4 液固體積質量比對銻、鉍、銅浸出率的影響

由圖4看出,隨液固體積質量比增大,鉍、銅浸出率變化不大,銻浸出率呈先升高后降低趨勢:液固體積質量比增至6/1時,銅、鉍浸出率分別為99.22%和95.34%,而銻浸出率達最大,為91.37%;進一步增大液固體積質量比,銅、鉍浸出率略有降低,銻浸出率下降明顯。綜合考慮,確定液固體積質量比以6/1為宜。

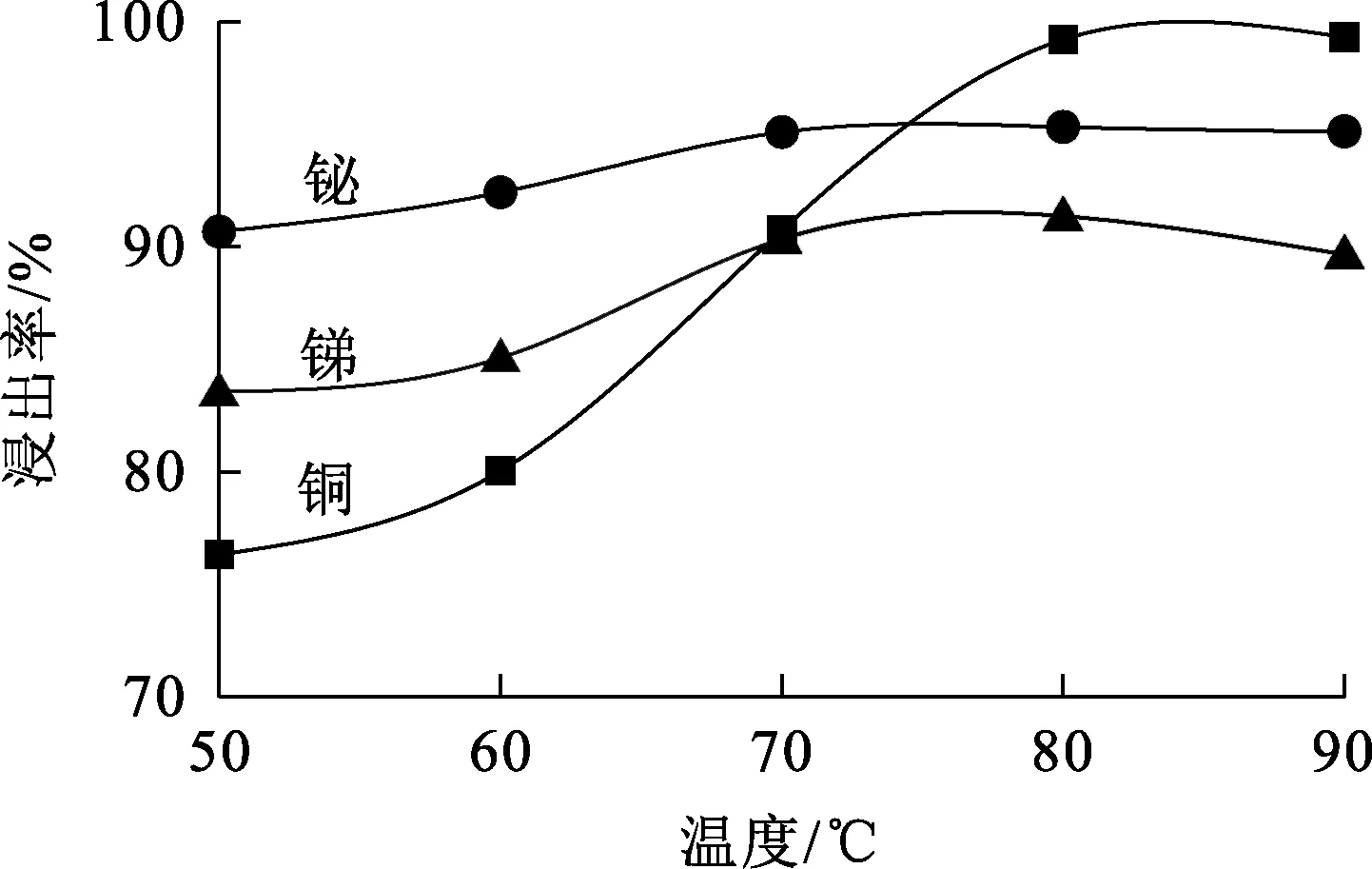

2.1.3 溫度對銻、鉍、銅浸出率的影響

鹽酸濃度6 mol/L,液固體積質量比6/1,浸出時間1.5 h,攪拌速度350 r/min,溫度對銻、鉍、銅浸出率的影響試驗結果如圖5所示。

圖5 溫度對銻、鉍、銅浸出率的影響

由圖5看出:隨溫度升高,銅、銻、鉍浸出率均先升高后趨于平緩,銅浸出率變化更大;溫度為80 ℃時,銅、銻、鉍浸出率均達最大,分別為99.22%、91.37%和95.34%;溫度進一步升高,銅、銻、鉍浸出率均無明顯變化。綜合考慮,浸出時溫度以80 ℃為宜。

2.1.4 浸出時間對銻、鉍、銅浸出率的影響

鹽酸濃度6 mol/L,液固體積質量比6/1,溫度80 ℃,攪拌速度350 r/min,浸出時間對銻、鉍、銅浸出率的影響試驗結果如圖6所示。

圖6 浸出時間對銻、鉍、銅浸出率的影響

由圖5看出,隨浸出時間延長,銅浸出率先升高后略降低,銻、鉍浸出率變化不大:浸出1.5 h時,銅浸出率達最大,為99.22%;之后繼續浸出,銅浸出率有所下降。綜合考慮,確定浸出時間以2.0 h為宜。

2.1.5 浸出渣的物相分析

鹽酸浸出前、后分銀渣的XRD分析結果如圖7所示。

圖7 鹽酸浸出前、后分銀渣的XRD分析結果

由圖7看出:分銀渣經鹽酸浸出后,物相主要有Pb2Sb2O7、Bi3Pb4Sb5O21及AgCl;與浸出前相比,CuBi2O4、Cu2O、CuO、Ag的衍射峰消失,Pb2Sb2O7衍射峰明顯變小,出現了AgCl衍射峰,表明Pb2Sb2O7大部分被溶解,CuBi2O4、Cu2O、CuO、Ag完全溶解,Ag與鹽酸反應生成了AgCl沉淀。

2.2 富銅銻鉍浸出液的分步水解

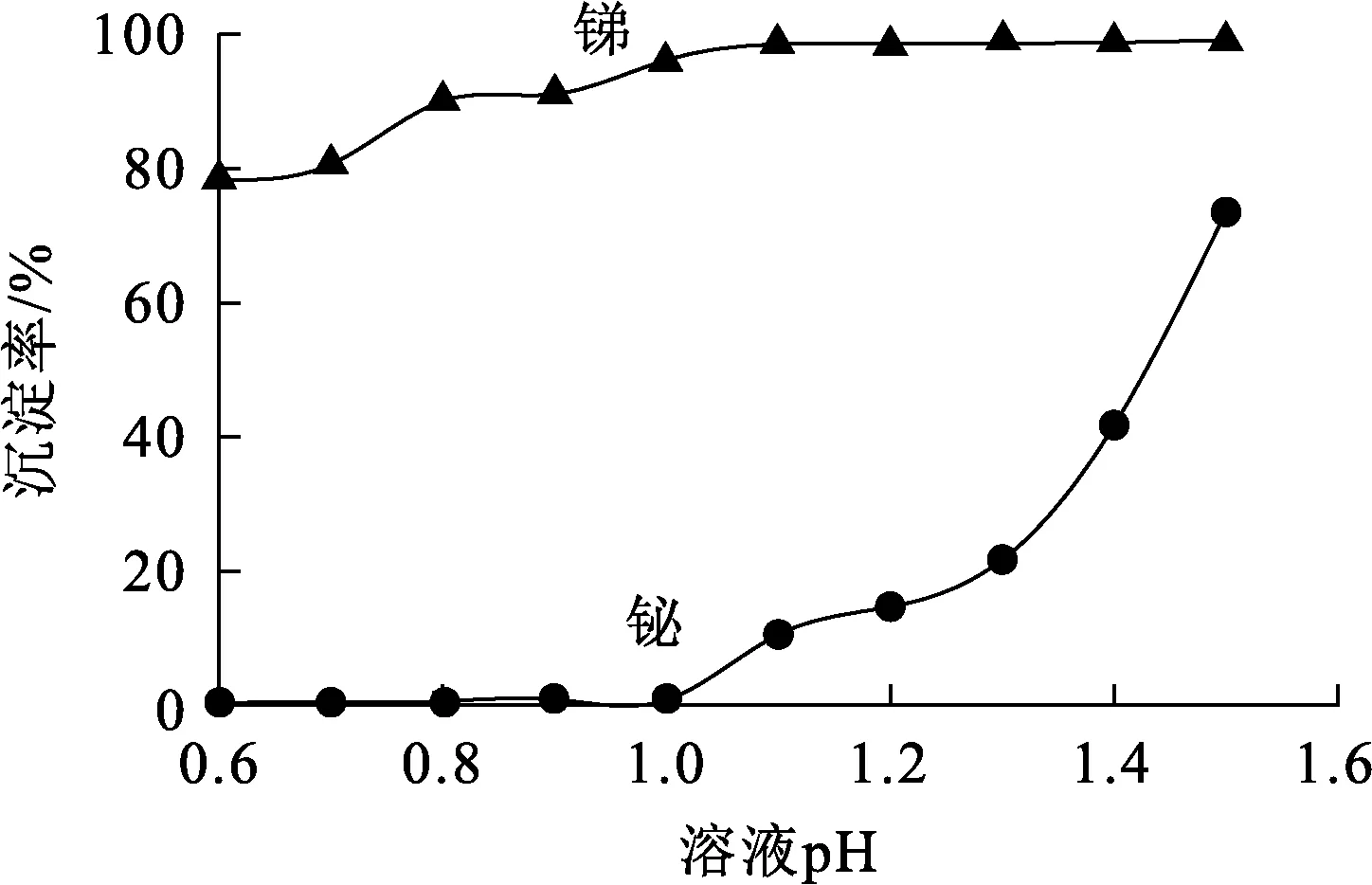

2.2.1 銻的水解分離

在溫度25 ℃、陳化時間4.0 h條件下,溶液pH對銻、鉍水解沉淀率的影響試驗結果如圖8所示。

圖8 溶液pH對銻、鉍水解沉淀率的影響

由圖8看出:溶液pH在0.6~1.0范圍內,隨pH增大,鉍水解沉淀率很低,而銻水解沉淀率升高,在pH=1.0時,升至96.21%;溶液pH在1.1~1.5范圍內,隨pH增大,鉍水解沉淀率顯著升高,而銻水解沉淀率變化不大。綜合考慮,確定銻水解分離適宜pH為1.0,此時,銻與鉍可較好分離,得到銻質量分數為58.48%的銻富集物。

2.2.2 鉍的水解分離

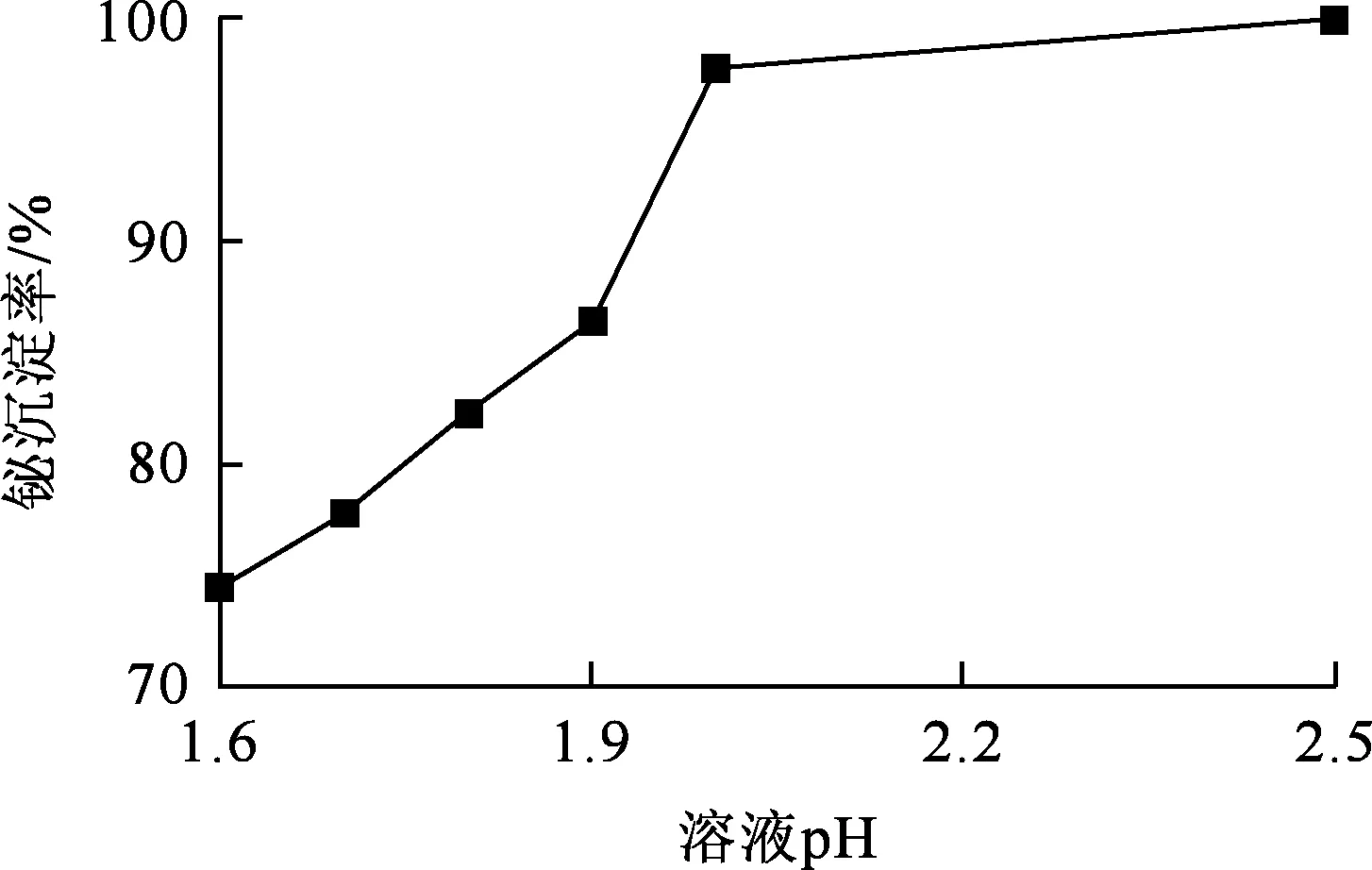

水解銻之后,體系中繼續添加氫氧化鈉溶液調高溶液pH水解沉淀鉍,試驗結果如圖9所示。

圖9 溶液pH對鉍水解沉淀率的影響

由圖9看出:鉍水解沉淀率隨溶液pH增大而明顯升高,pH增至2.5時,鉍沉淀率高達99.96%。此條件下,可得到鉍質量分數為54.78%的鉍富集物和富銅溶液。

3 結論

采用鹽酸浸出—浸出液水解分步沉淀工藝可從分銀渣中分離銻、鉍和銅。適宜條件下,銅、銻、鉍浸出率分別為98.27%、91.93%和96.44%,Ag與HCl反應生成AgCl沉淀進入浸出渣中。對于浸出液,調pH=1.0、陳化4.0 h,96.21%的銻先水解沉淀,得到銻富集物;再調pH=2.5,陳化4.0 h,99.96%的鉍水解沉淀,得到鉍富集物;銅仍然留在浸出液中。銅、銻、鉍可實現有效分離。