無壓燒結碳化硅復合材料的制備與性能研究

摘 要:以部分碳化鈦為增強相投入到碳化硅基體材料中,并投入微量炭黑和碳化硼為燒結活化劑,利用無壓固相燒結技術制造了碳化硅基陶瓷復合材料。評測了其力學性能,憑借掃描電鏡(SEM)觀測了試樣的斷口形貌與表觀形貌,并探討了其氧化行為。結果表明:在碳化硅中投加部分碳化鈦,對復合材料的力學性能有非常大地益處,于9 wt%時達到頂峰,彎曲強度497 MPa,相對密度98.9 %,斷裂韌性4.79 MPa·m1/2。復合材料的顯微組織構造緊致密實,TiC顆粒在SiC材料中的離散作用而激發的釘扎效果和裂紋偏移轉向為其主要的增韌原理。在設定的氧化條件下(1200 ℃保溫2 h),試樣表面形成了一層較為致密并可以弱化氧化進程的氧化膜層。

關鍵詞:碳化硅;碳化鈦;碳化硼;復合材料;無壓燒結

1 前言

碳化硅由于具有比重小、高硬度、熱導優、耐熱沖擊、彈性模量好以及耐腐蝕等一系列的優良性能,因而普遍應用于機械密封件、高級耐火材料、耐磨軸承、硬質磨削材料、航天航空、裝甲防彈等眾多行業[1,2]。但其共價鍵占比達88%,大于其他結構陶瓷,如氮化硅陶瓷(共價鍵占比為70 %)等[3],所以純碳化硅材料在常規條件下,想要得到致密的燒結體很難,需要添加燒結助劑來活化燒結,同時為了符合高耐候工況的使用,需要加入其他物質對其固有性能進行改善。

SiC陶瓷慣用的燒結技術有熱壓燒結工藝和無壓燒結工藝。盡管熱壓燒結工藝具有時間短、溫度低、構造致密且性能佳等優勢,但其產能低下,難于形成規模化,通常用以生產樣式簡易的產品[4]。無壓燒結工藝又分為固相燒結和液相燒結。液相燒結的原理是:體系中添加了可以于較低溫度下形成低熔點組分的物質(如:氧化鋁和氧化釔等),較低溫度下液相的出現,加速了物質質量傳遞的過程,致密化過程縮減。盡管氧化物(氧化鋁等)的添投有益于燒結溫度的下降,但其會與SiC材料出現化學反應而產生逸出氣體,不僅顯著增大燒成失重,還對制品的致密化不利[5]。固相燒結工藝是利用原料中細小微粒便于燒結的特性,細小微粒在特定的溫度經過蒸發與遷移,于大顆粒的接觸部位凝聚和長大,從而達到燒結體緊致密實的預期。雖然固相燒結工藝有很多的缺陷,如對燒成溫度有很高的要求、需要原材料有較高的粒度及純度等[1],但是其技術過程簡易,便于實行工業化生產。

S Prochazka利用少量B和C作為燒結活化劑加入高純β-SiC中,在2020 ℃的高溫條件下,利用無壓燒結工藝成功地制出了相對密度值高于98%的致密燒結體,其B的添入量約0.5%為宜,根據料中的氧含量值來調整C的投入量[6]。因此,在SiC基體材料中添加少量補強增韌相TiC,少許B4C和C當作燒結活性劑(C的量為粘結劑燒結余量),采用無壓固相燒結技術制作了SiC-TiC復合材料。憑借對復合材料力學性能的評測及觀測掃描電鏡圖片(SEM),分析了其增韌原理并討論了其氧化行為。

2實驗過程

2.1實驗用原料

采用工業SiC粉體,粒度1 μm(中位徑),純度≥99%;工業B4C粉體,粒度2.5 μm(中位徑),純度≥93.4%;工業TiC粉體,粒度3 μm(中位徑),純度≥98%;以液體水溶性酚醛樹脂,聚乙烯醇(PVA)和糊精等作為粘結劑。

2.2實驗步驟

按表(1)配方中的配比稱量后和去離子水一起加入球磨機,球料比4∶1,球磨子為碳化硅材質,加入所需的粘結劑和分散劑后球磨8 h,然后用離心噴霧干燥機進行霧化造粒,將造粒料混勻、過60目篩后備用。稱量好所需重量的造粒料,倒入鋼制模具后在液壓機上壓制成型(成型壓力1~2 T/cm2),將成型后的素坯充分干燥后,放入臥式真空爐內燒結,燒成制度設定為:2050 ℃,保溫180 min,高溫期間充入高純氬氣進行保護,程序結束后自然冷卻。

2.3性能測試

材料的體積密度值依據阿基米德原理進行檢測;材料的彎曲強度利用三點法進行檢測,30 mm跨距,0.05 mm/min加載速率,試樣尺寸為4 mm×3 mm×40 mm;材料的斷裂韌性采用單邊缺口梁法進行檢測,試樣尺寸為6 mm×3 mm×40 mm,缺口3 mm深,0.2 mm寬,加載速率0.05 mm/min;采用場發射掃描電鏡圖片(SEM,JSM-6700F型)分析試樣的表面形貌及斷面形貌。

3結果與討論

3.1力學性能與微觀組織

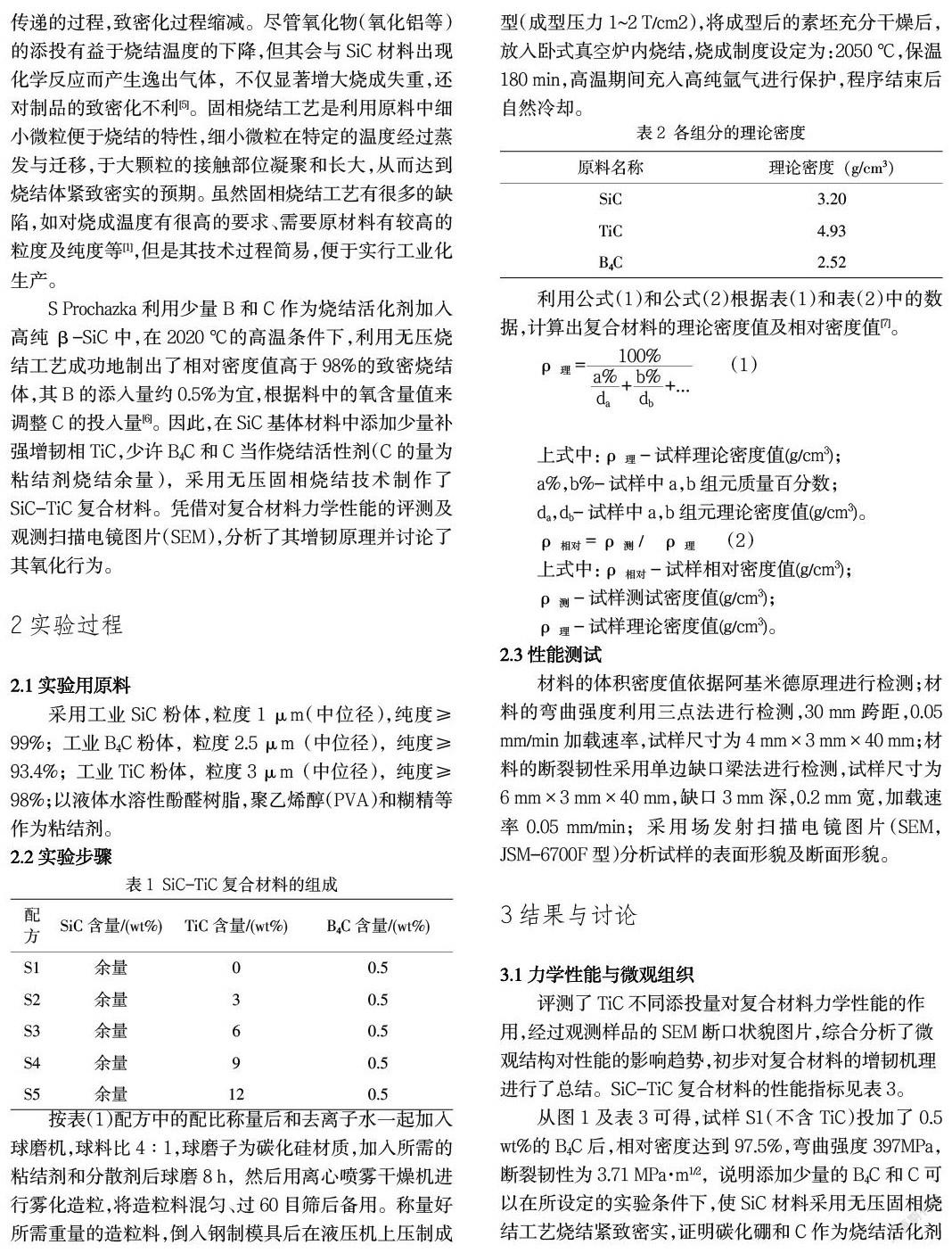

評測了TiC不同添投量對復合材料力學性能的作用,經過觀測樣品的SEM斷口狀貌圖片,綜合分析了微觀結構對性能的影響趨勢,初步對復合材料的增韌機理進行了總結。SiC-TiC復合材料的性能指標見表3。

從圖1及表3可得,試樣S1(不含TiC)投加了0.5 wt%的B4C后,相對密度達到97.5%,彎曲強度397MPa,斷裂韌性為3.71 MPa·m1/2,說明添加少量的B4C和C可以在所設定的實驗條件下,使SiC材料采用無壓固相燒結工藝燒結緊致密實,證明碳化硼和C作為燒結活化劑可以有效地提高碳化硅的燒結活性。另外,在碳化硅中投加部分碳化鈦,對復合材料的力學性能有非常大的益處,于9 wt%時力學性能達到頂峰,相對密度達到98.9 %,抗彎強度達到497 MPa,斷裂韌性達到4.79 MPa·m1/2。添投量超過9 wt%后,性能呈現下降勢頭,說明9 wt%是TiC投入量的臨界值。

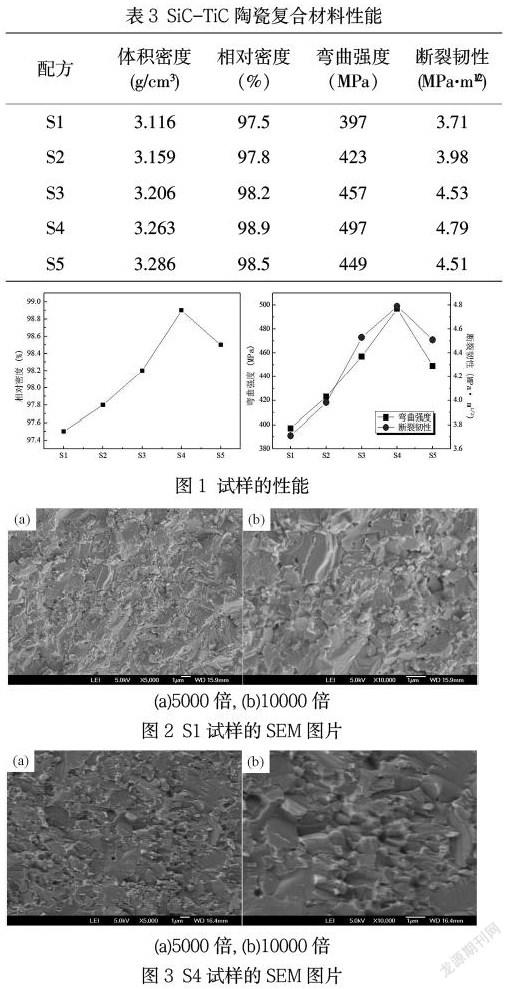

雜質、氣孔等結構缺陷源會對陶瓷材料形成極大的風險甚至是致命的危害,在材料受到外力的影響下,其會成為裂紋優先擴張的途徑,陶瓷材料的力學性能亦隨之降低。圖2為試樣S1不同倍數的顯微結構圖片(SEM),由圖2(a)可以目睹,顯微結構較為密致,有少量封閉氣孔等缺陷,晶界較為散亂、不明顯,斷面較平整、光滑,晶界斷裂界線邊緣不太清晰,穿晶斷裂方式占據主導地位。圖2(b)放大倍數后可以看得更為清楚,斷口的凹凸程度較弱,是以S1試樣的力學性能較劣。圖3為試樣S4不同倍數的顯微結構圖片(SEM),由圖3(a)中可以觀察,試樣的斷口結構形貌具備相對較高的密致程度,晶粒較勻稱、輕細,晶界對比較分明、真切,組織間氣孔與夾雜等瑕疵較少,斷裂面形貌崎嶇、輾轉,展現了部分沿晶斷裂方式,從以穿晶斷裂為主導方式,轉化為沿晶斷裂和穿晶斷裂并存的方式。以是如果欲使陶瓷材料具有優異的彎曲強度和斷裂韌性,斷面狀貌中上述兩種斷裂方式務必同存。經過試驗表明,在SiC材料中投入部分TiC后,使得材料的斷裂方式發生了轉化,因而力學性能能夠隨之升高。

陶瓷基復合材料中增添第二相硬質顆粒的增韌原理有:裂紋偏轉(偏移轉向)增韌、微裂紋增韌及釘扎效用等[8]。TiC顆粒在SiC材料中離散分布,散布于SiC晶界處,在一定外力的影響下,材料會出現微裂紋乃至斷裂,裂紋在擴張路線中遇到TiC顆粒后,路徑發生轉向偏移或分岔,耗損甚多的斷裂能量,路線蔓延分岔及偏向越多,越崎嶇凹凸,損耗的能量就越多,擴張的路徑越短,預示著基體的強韌亦越好。圖3(b)中可以清楚地發現,試樣S4受一定外力后產生的裂紋及其傳遞路線,裂紋在擴張遷移的過程中,路線沿著晶界存在明顯的偏轉,因此,在本實驗條件下,SiC-TiC復合材料的增韌機理主要為:TiC顆粒的離散分布所激起的釘扎效用和裂紋偏移轉向。

3.2氧化行為

試樣在空氣中于特定的氧化條件下(800 ℃,保溫2 h和1200 ℃,保溫2 h)進行靜態氧化試驗后,觀察其表面氧化膜層和去除氧化膜層后基體的微觀形貌(SEM),以確定其氧化行為。見圖4和圖5。

圖4和圖5是樣品分別經過800 ℃和1200 ℃保溫2 h氧化后SEM照片。由圖4(a)中可以看出,試樣表面形成了氧化膜層,但所形成的氧化膜層并不完全致密,有少量的氣孔分布在表面,可能是由于800 ℃氧化溫度較低,反應進行不充分,仍有氣體逸出,所以生成的氧化物表面留有氣孔不致密。隨著氧化環境的惡劣化,氧氣會通過氣孔通道深入基體,使氧化過程繼續進行,所以此時的氧化膜層并不能隔絕進一步氧化。圖4(b)為氧化膜層去除后基體的圖片,由圖中可以看到,基體上層顆粒處于半氧化狀態,下層可以模糊看到有未氧化顆粒存在,說明氧化進程仍在繼續。從圖5(a)中可以看到,在1200 ℃經過2 h氧化后,試樣表面生成了較為密致的氧化膜,有些顆粒覆蓋在表面,沒有肉眼可見的裂紋及氣孔等缺陷,但是仔細觀察,發現表面有些很小的小氣孔存在,說明雖然氧化反應進行的較充分,所形成的氧化膜較完整,但仍有繼續的可能性。圖5(b)顯而易見,樣品剝除氧化膜層后的基體比較致密,界面較清晰,但是上層仍有輕微氧化的痕跡,可能是O2通過氧化膜層表面的小氣孔繼續滲透到基體,造成了微弱的氧化,說明在此氧化條件下,試樣表面所生成的氧化膜層已經可以對基體產生明顯的保護效果,雖然氧化進程有所減弱,但不能完全阻隔。

4結論

(1)證實了投加少許B4C和C可有效增強SiC-TiC復合材料的燒結活性。

(2)TiC添投量為9 wt%時,復合材料的力學性能達到頂峰,相對密度98.9 %,抗彎強度497 MPa,斷裂韌性4.79 MPa·m1/2。

(3)TiC顆粒在SiC材料中離散分布所激起的釘扎效用和裂紋偏移轉向為主要增韌機理。

(4)在1200 ℃及保溫2 h氧化設定下,試樣表面形成了一層較為緊致密實的氧化膜層,雖然不能完全隔絕氧化進程,但可對基體產生明顯的保護效果。

參考文獻

[1] 陳宇紅, 韓鳳蘭, 吳瀾爾. 碳化硅陶瓷的無壓燒結技術[J]. 寧夏工程技術. 2002, 1(1): 32-34.

[2] 王靜, 張玉軍, 龔紅宇. 無壓燒結碳化硅研究進展[J]. 陶瓷. 2008, (4): 17-20.

[3] 周玉. 陶瓷材料學[M]. 哈爾濱: 哈爾濱工業大學出版社, 1995.

[4] 歐陽燦. 碳化硅材料在有色冶金領域的應用研究[J]. 有色冶金節能, 2019, 35(3): 9-11.

[5] 龔亦農, 徐潔, 丘泰. 常壓燒結SiC陶瓷的研究[J]. 江蘇陶瓷, 2001, 34(1), 12-15.

[6] Prochazka S. Sintering of silicon carbide[A]. Burke J J. Proceedings of the conference on ceramics of high applications[C], Hyannis: MA, 1975: 239.

[7] 李少峰. B4C-SiC復合材料的制備及性能研究[J]. 佛山陶瓷, 2018, 28(5), 12-15.

[8] 穆柏春. 陶瓷材料的強韌化[M]. 北京: 冶金工業出版社, 2002.