配裝防粘連計量裝置的粘性物料分裝機的研究設計

董可宏,孫 濤,劉 影

(黑龍江省農業機械工程科學研究院 牡丹江分院,黑龍江 牡丹江 157000)

0 引言

現有的粉料、顆粒料分裝機是一種廣泛應用于食品、醫藥、化工等行業的機械設備,用于滿足粉料、顆粒料、微小零件等產品的快速準確定量分裝,其結構一般由料倉、給料裝置、稱量裝置、接料裝置、卷模、熱封裝置及相關控制裝置等構成,采用供料、分裝、計量、熱封、輸送等幾個步驟完成對物料的分配包裝。目前,國內粉料、顆粒料分裝機的計量方式主要分三種:體積定量、稱重定量和螺桿旋轉定量。1)體積定量。主要是通過設定容器的體積來定量,但其定量精度低,特別是有些物料受到環境因素影響,其物理性能會發生變化,同樣的體積,定量變化大,需要經常調整體積大小來達到計量要求。2)稱重定量:根據所需物料包重量標準,用電子秤等質量衡器來進行計量,計量精準度高,但包裝速度較低。3)螺桿旋轉定量。適于均勻度高的物料分裝,原理是通過控制螺桿的轉速和時間,量取定量物料。螺桿旋轉定量下料針對物料本身的流動性有不同要求,當分裝流動性較好物料時,要選用較小螺距的下料螺桿;當粉料的流動性不好,即該物料具有較大的粘性時,要選用較大螺距的螺桿,相對體積定量和稱重定量,螺桿旋轉定量的分裝效率更高。

由上述可知,現有的分裝機能夠滿足大多數物料的計量要求,但其對物料的物理性能(如散落性、含水率等)要求高,即該物料應具有較好的流動性。當待分裝物料的流動性不好,即該物料有較大的粘性時,易發生不定量的物料粘連在腔體內壁上的問題(如粘連在計量容器內壁上、卸料倉內壁上),使計量準確的物料不能完全進入物料包,造成物料包的重量不均勻,超出誤差范圍,從而造成成品包計量合格率低的問題。如用現有的分裝機對高價值粘性物料進行小包裝(小于50 g)分裝,其成品包實際計量值偏離標定計量值大的問題更突出,假如售出這樣的成品包,既損害消費者的利益,又影響生產者的商業信譽。如用人工操作分裝計量,存在工作效率低,勞動強度大的問題。

針對現有技術的不足,設計一種分裝機的防粘連計量裝置,采用稱重定量方式,合理運用流動氣體的附壁作用原理,在計量裝置腔體內表面上形成流動穩定、連續地氣體保護層,利用高壓氣膜層阻止粘性物料與腔體內壁表面直接接觸,解決分裝粘性物料時,粘性物料不定量粘連在腔體內壁面上的問題,確保稱重定量準確的粘性物料完全進入物料包,實現分裝后的成品包計量精準。

1 粘性物料分裝機的整體結構與工作原理

1.1 整體結構

如圖1所示,分裝機由機架、料倉、振動給料裝置、防粘連計量裝置、熱封裝置、電磁裝置、總控箱及內置于總控箱內的高壓氣控制裝置、低壓氣控制裝置、PLC控制系統等組成。

1.機架;2.料倉;3.振動給料裝置;4.防粘連計量裝置;5.熱封裝置;6.電磁裝置;7.高壓氣控制裝置;8.低壓氣控制裝置;9.總控箱;10.PLC控制系統

其結構布局為:在機架上安裝料倉、振動給料裝置、包裝袋熱封裝置和總控箱,PLC控制系統、高壓氣控制裝置、低壓氣控制裝置和電磁裝置合理配置在總控箱內,料倉與振動給料裝置相互連通,防粘連計量裝置位于振動給料裝置下方與包裝袋熱封裝置上方之間部位處,且依次相互連通;PLC控制系統分別與振動給料裝置、包裝袋熱封裝置、高壓氣控制裝置、低壓氣控制裝置和電磁裝置上的開關、傳感器、繼電器、電磁閥、接觸器等部件電性連接。

1.2 工作原理

按照預設程序,PLC控制系統控制各組成裝置依次工作,料倉中的粘性物料由振動給料裝置振動輸送進入到防粘連計量裝置的計量腔內,由電子秤進行常規稱重計量,當粘性物料達到計量設定值時,PLC控制系統控制振動給料裝置停止振動給料,與此同時,電磁裝置控制計量裝置的底蓋水平滑動打開,粘性物料脫離計量裝置的計量腔,進入位于熱封裝置的包裝袋中,由熱封裝置進行常規封裝,至此,完成粘性物料的一次分裝過程,隨后在PLC控制系統控制下,電磁裝置控制底蓋水平滑動關閉,振動給料裝置重新振動給料,依次循環,進行分裝作業。

2 主要系統、裝置的設計

2.1 控制系統的設計

應用PLC控制技術實現相關裝置的工作控制要求,PLC控制系統與振動給料裝置、高壓氣控制裝置、低壓氣控制裝置和電磁裝置上的多種開關、傳感器、繼電器、電磁閥、接觸器等部件電性連接,用于信號采集處理、邏輯控制、順序控制、模擬量控制、運動控制協調控制各裝置正常運行。如由PLC控制繼電器的通電/斷電來實現空氣壓縮機、真空泵開起/關閉;由PLC控制電磁閥的通電/斷電控制底蓋直線運動,實現底蓋水平滑動的打開/關閉;由PLC控制電磁閥的通電/斷電實現管路氣體的接通/斷開,實現氣體溫度、壓力、流量和速度等的模擬量控制;由PLC進行傳感器信號采集處理、對控制對象實時動態進行監控等。

2.2 防粘連計量裝置的設計

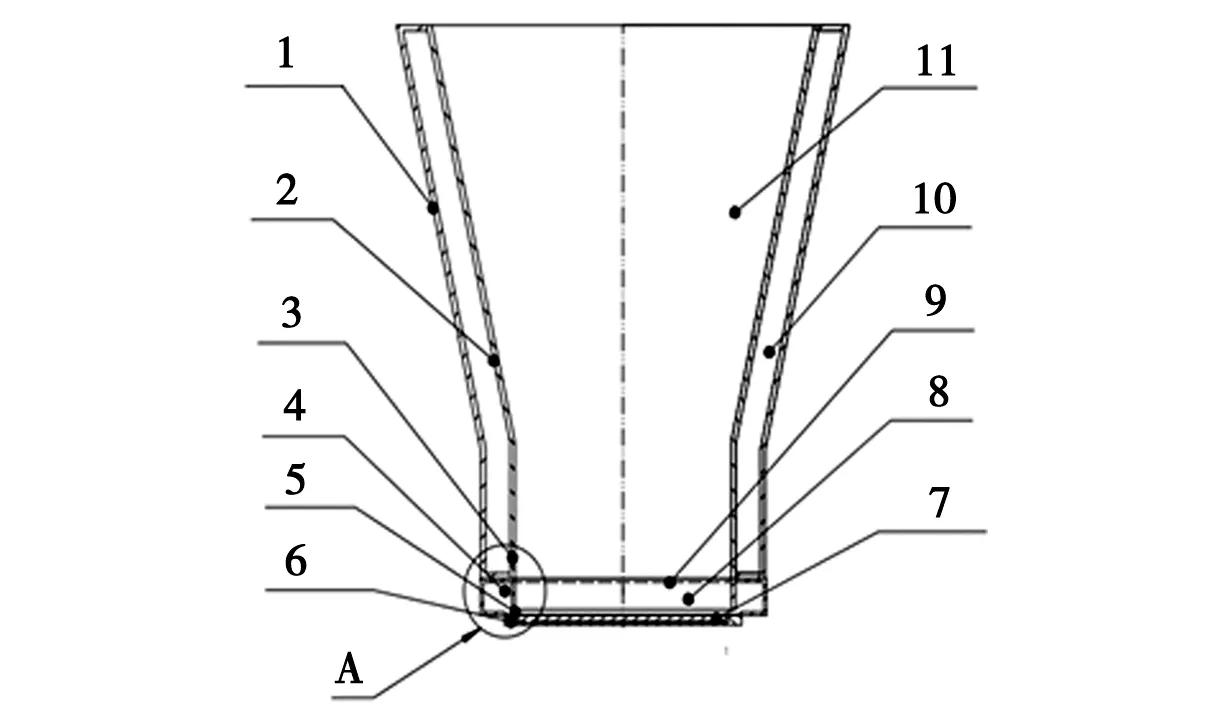

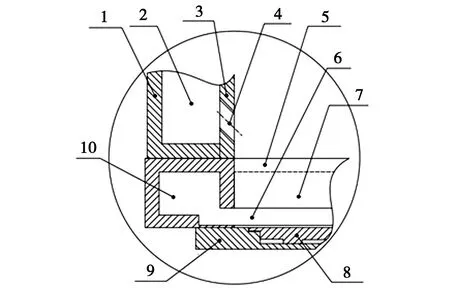

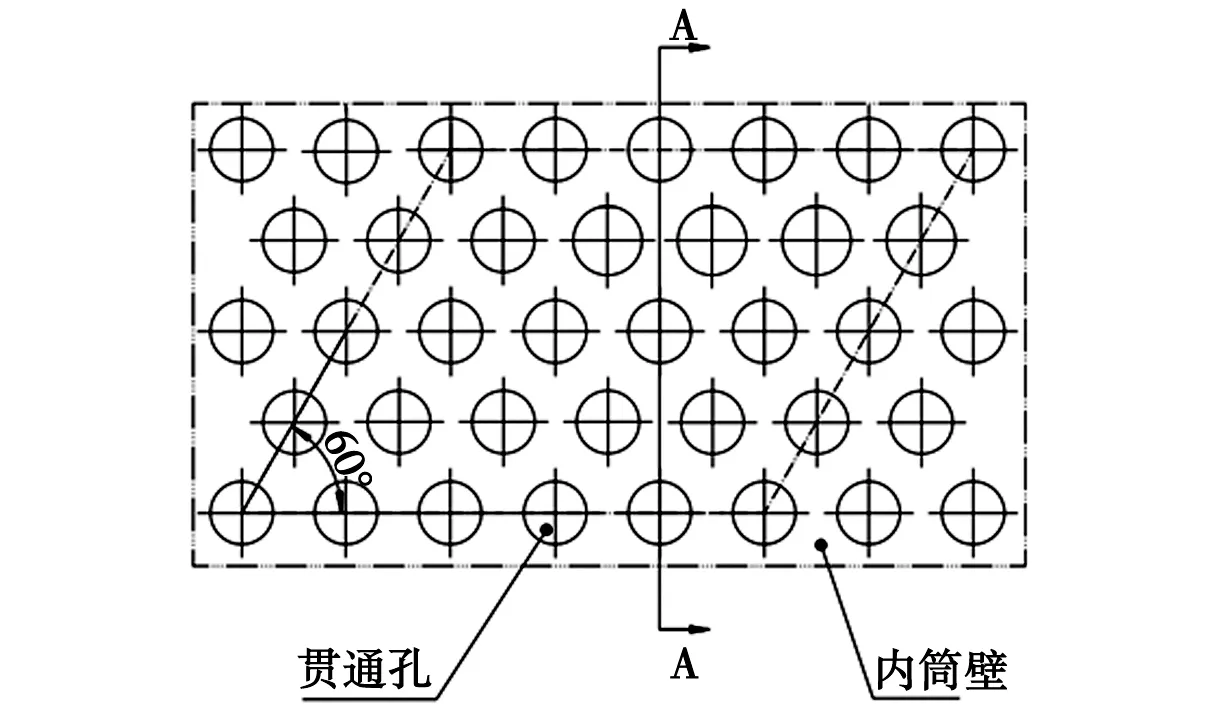

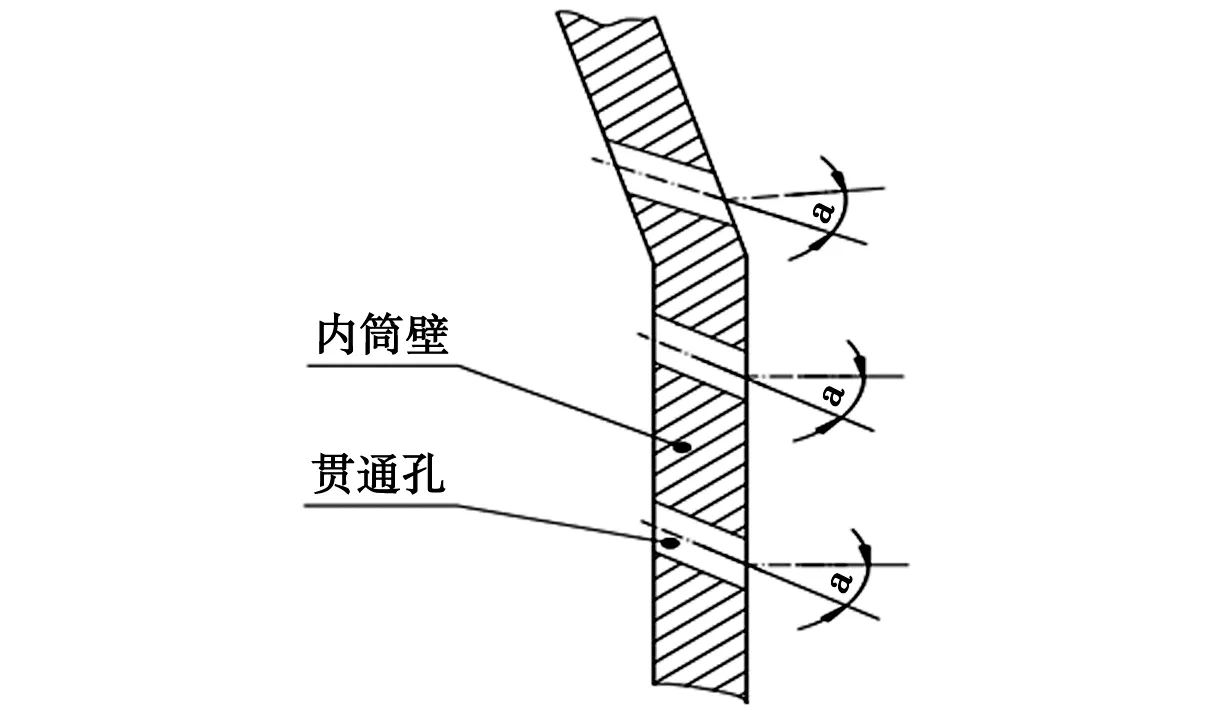

防粘連計量裝置由外筒壁、內筒壁、負壓環、底蓋和電子秤等構成(圖2、圖3),其整體呈現上大、下小的錐形結構,此種結構布局利于物料的收集及氣體在筒壁內表面的流動。在外筒壁內配套安裝內筒壁,由外筒壁與內筒壁之間封閉的空腔構成高壓氣腔,且高壓氣腔上設立進氣口,其通過氣管與高壓氣控制裝置出氣口連通,用于存儲高于計量腔內氣壓的高壓氣體;由內筒壁環繞構成計量腔,用于承載計量物料;在內筒壁上規律開設貫通孔(圖4),分布區域為從上到下的整個內筒壁上,且貫通孔軸線與內筒壁法線呈下傾角α(圖5),此種朝向貫通孔利于高壓氣腔內高壓氣體導入計量腔中,并沿內筒壁表面均勻向斜下方流動,形成流動穩定、連續地高壓氣膜層;負壓環氣密的配裝在外筒壁和內筒壁底端部位上,其內壁面環繞構成負壓環內腔,其與計量腔平順貫通銜接;負壓環內部中空形成環形負壓腔,且環形負壓腔外壁上設立出氣口,其通過氣管與低壓氣控制裝置進氣口連通,在負壓環的內壁面底端部位上開設環形孔,此環形孔將計量腔與負壓環的環形負壓氣腔連通,用于將計量腔內壁表面流動的氣體導入負壓腔;底蓋可橫向移動地配裝在負壓環下端部位上,用于封堵負壓環,由固裝在機架上的電磁裝置來控制其打開或關閉;電子秤內嵌入安裝在底蓋上,且電子秤上平面與底蓋上平面平齊,用于物料的稱重計量;至此,構建組成粘性物料的防粘連計量裝置。

1.外筒壁;2.內筒壁;3.貫通孔;4.負壓腔;5.環形孔;6.底蓋;7.電子秤;8.負壓環內腔;9.負壓環;10.高壓腔;11.計量腔

1.外筒壁;2.計量腔;3.內筒壁;4.貫通孔;5.負壓環;6.環形孔;7.負壓環內腔;8.電子秤;9.底蓋;10.負壓腔

圖4 內筒壁結構展開圖

圖5 圖4的A-A剖面圖

3 具體實例(胚芽米)的分裝過程

胚芽米是保留米的胚芽部分,其它部分則與白米完全相同的一種米。本例所述胚芽米是通過濕式(溫水浸泡)加工工藝使胚芽部分萌發,以形成發芽米。其包裝前含水率達30%,具有相當大的黏性,用現有包裝機分裝時,極易粘連在計量容器內壁上,不能完全進入包裝袋中,使包裝袋中的米量缺失,超出誤差范圍,從而造成成品包計量合格率低的問題。

在PLC控制系統控制下,電磁裝置控制底板將計量腔關閉,總控箱內的高壓氣控制裝置和低壓氣控制裝置依次啟動工作,其中的高壓氣控制裝置連續向防粘連計量裝置的高壓氣腔內輸入高壓氣體,充滿后的高壓氣體通過內筒壁上的傾斜通孔持續均勻地進入計量腔內,在流體附壁特性控制下,高壓氣體貼覆在內筒壁內壁表面上向斜下方持續穩定地流動;此時的低壓氣控制裝置將負壓環內環形負壓氣腔中的氣體抽出,使環形負壓氣腔內氣壓低于計量腔內的氣壓,與此同步,沿內筒壁的內壁表面向斜下方流動的高壓氣體通過負壓環上的環形孔流進環形負壓氣腔內,再經低壓氣控制裝置從環形負壓氣腔內持續穩定地抽出,至此,在防粘連計量裝置的內筒壁內表面上形成流動穩定、連續地高壓氣膜層。在此條件下,PLC控制系統控制并開啟振動給料裝置工作,料倉內的胚芽米經由振動給料裝置振動輸送,進入到防粘連計量裝置的計量腔內,并逐漸累積堆落在電子秤上稱重計量,基于動態高壓氣膜層的存在,徹底阻止了胚芽米下落和堆積過程中與內筒壁內壁面的直接接觸,避免和消除了胚芽米粘附計量腔內壁面的難題;當累積堆落的胚芽米達到電子秤設定值時,在PLC控制系統控制下,振動給料裝置停止振動給料,同時,在PLC控制系統控制下,啟動電磁裝置控制緊貼在負壓環下端面上的底蓋水平滑動打開計量腔,堆積在電子秤平面上的胚芽米在底蓋水平滑動打開過程中,被負壓環下端面全部刮離電子秤平面,在胚芽米自重和高壓流動氣體吹力共同作用下,快速落入熱封裝置內的包裝袋內,由熱封裝置完成胚芽米的封裝,至此,完成胚芽米的一次分裝過程。隨后PLC控制系統控制各組成裝置依次循環工作,實現胚芽米的連續封裝作業。

4 結論

結合當前黏性物料分裝作業的實際使用需求,設計了一種配裝防粘連計量裝置的粘性物料分裝機,合理運用流動氣體的附壁特性原理,在黏性物料分裝作業中,達到黏性物料與計量容器內壁面不粘連、分裝計量精準的目的,此分裝機具有結構新穎、合理、獨特、適用性強、使用可靠、自動化程度高的特點。適用于農藥、洗衣粉、小五金、種子、雜糧、小食品、雞精等常規小顆粒和不規則物料的分裝。