某新能源汽車壓縮機接觸器絕緣故障問題分析

張延星,焦紅星

某新能源汽車壓縮機接觸器絕緣故障問題分析

張延星,焦紅星

(海馬汽車有限公司,河南 鄭州 450000)

為了有效解決某量產新能源汽車壓縮機使用過程中出現的接觸器絕緣故障問題,文章通過實驗確定故障主要原因是未考慮電動空調壓縮機輸入端濾波電容,導致空調壓縮機啟動瞬間有較大沖擊電流,觸點銅排燒蝕。對標幾種暢銷純電動汽車壓縮機控制回路,堅持改動最小且能有效解決問題的原則對量產車型電路進行整改,在現有空調回路中增加預充控制回路。文章分析結果為其他車型空調控制回路設計提出有效思路,避免因大電流沖擊導致絕緣問題。

壓縮機;接觸器;濾波電容;絕緣故障

前言

傳統汽車帶來的能源危機和環境污染日益嚴重,新能源電動車成為現在以及未來發展的趨勢,而純電動汽車在新能源汽車中地位尤為重要,近年來,國家大力推廣電動汽車,電動汽車市場保有量越來越大[1]。早期投入市場的電動汽車,受前期設計不完善、使用年限長、行駛里程高等因素影響,車輛進入了質量問題頻發階段;純電動汽車的空調系統與傳統燃油車空調系統差異較大,其控制電路也明顯不同,純電動汽車控制電路的設計直接影響空調的使用,而空調在汽車中關乎安全(除霜除霧)及用戶舒適性,其設計至關重要。

1 某車型空調壓縮機接觸器故障現象

某純電動量產車型空調制冷功能失效,整車報絕緣故障導致車輛不能行駛,該問題多發生在夏季使用空調制冷較頻繁的用戶車輛上。

2 原因分析

使用絕緣電阻測量儀對故障車輛逐個高壓回路進行測量、分析、排除,最終確定為空調壓縮機高壓回路對車身絕緣阻值低,下面對該故障原因進行分析。

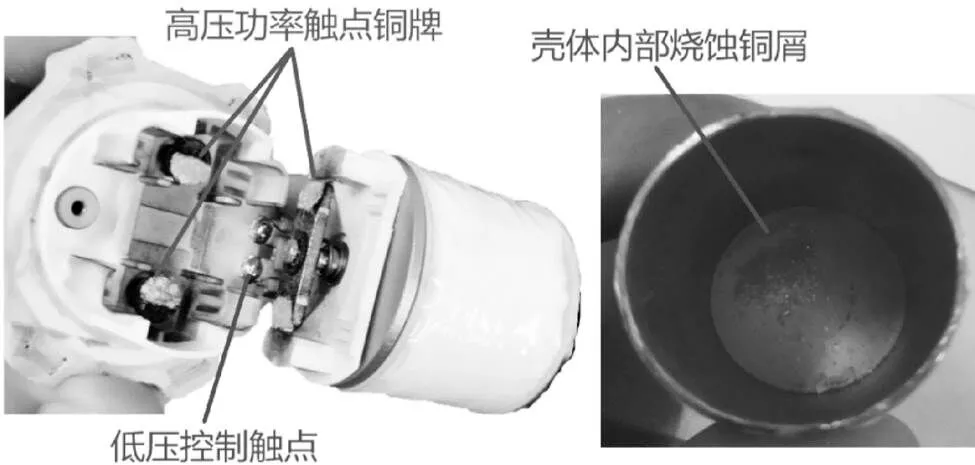

2.1 故障車輛空調壓縮機接觸器拆解分析

如圖1所示,將故障接觸器從中間拋開,可見功率觸點銅排有嚴重的燒蝕,接觸器外殼內部有較多燒蝕產生的銅屑,整車發生絕緣故障不能行駛的原因為空調壓縮機接觸器功率觸點燒蝕產生大量銅屑。空調壓縮機接觸器高壓功率觸點與低壓控制觸點在同一個封閉腔體內,間隙小且無隔離,燒蝕產生的銅屑導致兩者間電阻降低,發生絕緣故障。

圖1 空調接觸器拆解圖片

2.2 空調接觸器觸點燒蝕原因分析

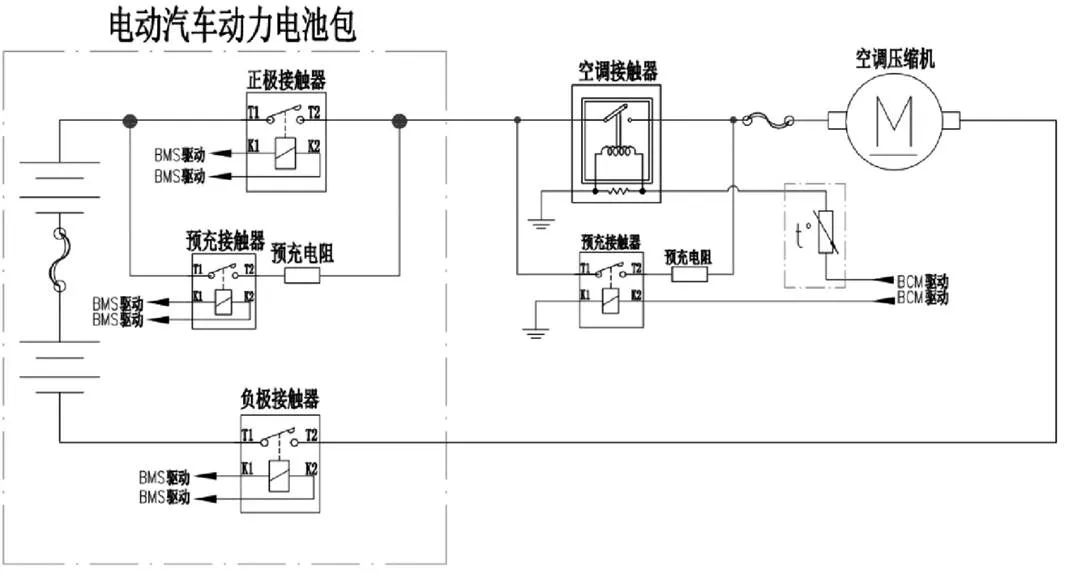

該車型空調回路原理圖如圖2所示,該車型電動壓縮機為固定轉速型壓縮機,為給電即工作模式,因此其回路串聯了1個50 A接觸器進行開關控制,串聯1個熔斷器進行短路保護控制,受到空調工作模式限制,接觸器控制觸點串聯一個空調溫度傳感器,該傳感器在空調蒸發器溫度降低到設定溫度閾值時可切斷接觸器控制回路電源,隨即空調接觸器斷開,壓縮機斷電停止工作。

電動壓縮機受限于自身特性,其輸入端設置有濾波電容,并且空調回路增加接觸器后,電池包內部的預充回路無法給空調壓縮機預充電,因此導致壓縮機啟動瞬間會有較大電流,用示波器對該車型空調回路電流進行測量,發現空調壓縮機啟動時,有1 000 A左右沖擊電路,該沖擊時間為100~200 us,如圖3所示。該車型最初設定的蒸發器溫度傳感器閾值為0 ℃~4 ℃,且在車輛可靠性道路耐久試驗中驗證了其可靠性,后續由于溫度閾值低導致蒸發器表面有冷凝水珠出現,因此溫度閾值上調為2 ℃~4 ℃并移動了溫度傳感器布置位置,調整后未進行充分驗證;對故障車輛進行空調實車測試,發現環境溫度在30 ℃左右時,啟動空調制冷,空調送風開關在一檔及二檔時,壓縮機啟動15 s~20 s后,壓縮機即停止工作(蒸發器溫度降低達到閾值2 ℃~4 ℃),15 s后空調壓縮機再次啟動(蒸發器溫度升高,超出閾值2 ℃~4 ℃),并不停重復上述循環。但是空調送風量在三擋時,空調壓縮機可一直工作。

圖2 某車型空調高壓回路原理圖

圖3 沖擊電流測試

綜上分析,可以得出空調接觸器觸點燒蝕原因為壓縮機啟動瞬間沖擊電流較大,遠遠超出接觸器設計負載能力,再加上空調蒸發器溫度閾值設置較高,導致車輛在特定工況下空調壓縮機頻繁啟停(2次/分),接觸器在短時間內經1 000 A左右大電流頻繁沖擊,沖擊電流過大導致接觸器吸合的瞬間產生較大的拉弧,拉弧瞬間產生的高溫將觸片電解燒蝕產生銅屑,銅屑散布在接觸器功率觸點和低壓控制線的中間(接觸器高壓和低壓部分沒有做物理隔離),使用時間越長,拉弧產生的銅屑越多,導致接觸器功率觸點和控制信號線的爬電距離縮小從而導致絕緣故障。

2.3 空調接觸器臺架試驗驗證

搭載試驗臺架,模擬空調接觸器頻繁大電流沖擊試驗,進一步分析故障原因。

2.3.1臺架設定

使用該車型實車作為載體,空調接觸器使用PLC作為控制電路,使空調壓縮機工作15 s,停止15 s,不停重復上述循環,并串聯一個計數器進行計數,試驗到車輛報絕緣故障后停止,試驗每兩小時進行一次沖擊電流測試及絕緣電阻測試,測試7 912次后,車輛報絕緣故障,拆解空調接觸器發現其觸點燒蝕嚴重,如圖4所示。

圖4 臺架測試

綜合以上分析,產生該問題原因如下:

(1)主要原因:空調壓縮機回路設計不合理,未考慮電動空調壓縮機輸入端有濾波電容,導致空調壓縮機啟動瞬間有較大沖擊電流。

(2)次要原因:空調蒸發器溫度傳感器溫度閾值設置不合理,導致空調壓縮機在特定工況下頻繁啟停,造成空調壓縮機接觸器較早達到使用壽命。

3 該故障臨時對策

該車型為已量產車型,結合該車型空調壓縮機給電即工作的特性,在盡量避免零部件大量更換的基礎上對原電路進行優化設計,優化后設計電路圖如圖5所示。

在現有空調回路中增加預充控制回路,預充電阻根據改車型電動壓縮機輸入端濾波電容大小進行選擇,電容電壓變化計算如下:

=(1--t/RC) (1)

公式中:為壓縮機端電容電壓,為動力電池電壓,為預充時間,為預充電阻,為電容。

一般要求預充后,/≥90%,為盡量降低沖擊電流,我們取/=95%,則根據上述計算公式可得出,預充時間=3 RC,該車型壓縮機端電容約為15 000 uF,選用10 Ω預充電阻,則預充時間為450 ms,及預充電時間預留在450 ms以上即可避免較大的沖擊電流產生,因此優化后空調控制策略為,空調壓縮機控制驅動信號改由BCM控制,即用戶按下空調制冷AC開關后,BCM先驅動空調預充接觸器,對壓縮機輸入端濾波電容進行預充電,經過0.5 s延時后再驅動空調接觸器閉合,空調壓縮機開始工作,此時切斷預充接觸器,避免預充電阻消耗電能。優化后,空調壓縮機預充回路先閉合,預充回路中限流電阻將對壓縮機輸入端濾波電容緩慢充電,電容兩端電壓緩慢上升,之后在閉合壓縮機接觸器時,接觸器兩端壓差較小,不會產生較大的沖擊電流,從而避免接觸器被燒蝕[2]。同時更換空調接觸器型號,選擇高壓功率觸點與低壓控制線圈有物理隔離的接觸器,確保安全。

圖5 優化后空調電路圖

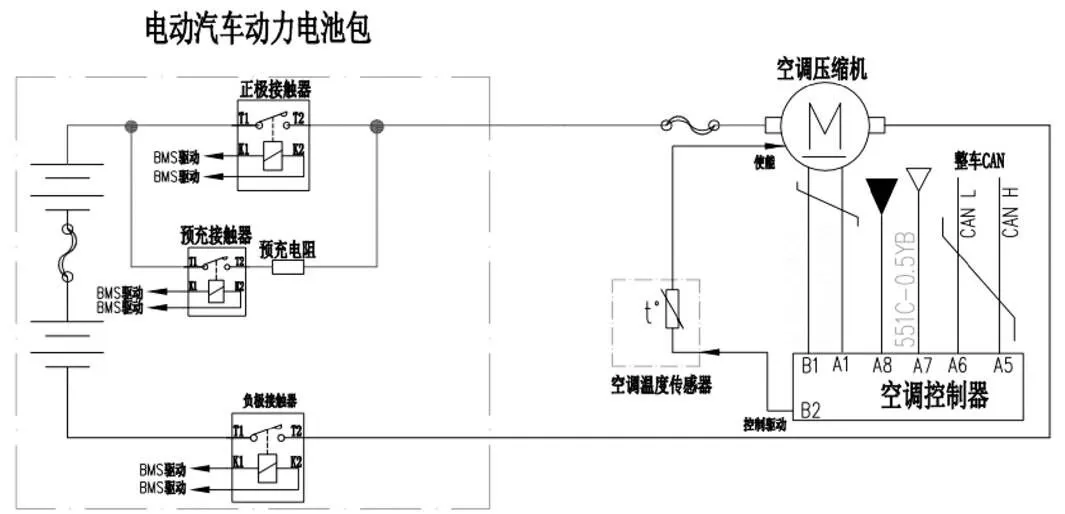

4 該故障預防對策

電動壓縮機一般在輸入端口都會設置濾波電容,因此空調控制回路設計之初就需要全面考慮,目前主流的空調電路設計如圖6所示,空調回路取消接觸器控制,空調直接與電池包輸出連接,在車輛上電時,BMS(電池管理系統)首先閉合預充接觸器及電池負極接觸器,對電池包外部用電器進行預充電[3-4],當BMS檢測到電池包外部電路端電壓達到電池電壓的90%以上時,再閉合電池包正極接觸器,并斷開預充接觸器,電動壓縮機輸入端濾波電容在車輛一上電即完成了預充,壓縮機帶有低壓使能線及通信模塊(CAN或link),通過使能信號控制壓縮機的啟停,空調控制器通過通信模塊實時調整和監控壓縮機轉速,達到對壓縮機的精準控制。上述壓縮機電路減少了空調壓縮機接觸器,降低成本的同時避免了壓縮機的啟動時產生較大的沖擊電流,壓縮機增加通信模塊,也可使得空調控制器更精準地實現壓縮機轉速、啟停等控制,避免壓縮機的頻繁啟停。

圖6 電動汽車空調壓縮機控制回路

5 結束語

在汽車行業中,量產車型市場存量多,出現問題多,且整改極其困難,因此在早期設計中,需要做通盤考慮,一個零部件的細微變動即可能造成相關部件的重大問題,因此需要進行充分的驗證,避免類似問題的發生。

[1] 田磊,趙靜藝.新能源電動車的上下電管理[J].科技風,2020 (29):7-8.

[2] 紐春萍,熊乾村,徐丹,等.大功率直流接觸器在不同介質中開斷電弧特性的實驗研究[J].高電壓技術,2019,45(11):3481- 3486.

[3] 劉寶泉.電動汽車高壓電氣系統及上下電控制策略研究[J].汽車工業研究,2020(02):58-61.

[4] 李永慶,孟偉.電動汽車預充電過程研究[J].汽車電器,2013 (05):8-10.

Analysis of Insulation Failure of Compressor Contactor of a New Energy Vehicle

ZHANG Yanxing, JIAO Hongxing

( Hippocampus Automobile Co., Ltd., Henan Zhengzhou 450000 )

For solving effectively the contactor insulation problem during the use of the compressor of a mass produced electric car, in this paper, the reason for the failure was determined by experiments that the filter capacitor at the input end of the electric air conditioning compressor was not taken into account, which resulted in a large impulse current at the start moment of the air conditioning compressor and the copper plate ablation at the contact point. Based on the standard control circuits of several popular pure electric vehicle compressors, the circuits of mass production models were corrected in accordance with the principle of minimum modification and effective solution to the problem, and the pre-charging control circuit was added to the existing air conditioning circuit. The analysis results of this paper provide effective ideas for the design of air conditioning control loop of other car models to avoid insulation problems caused by large current impact.

Compressor; Contactor; Filter capacitor; Insulation problem

U469.7

A

1671-7988(2022)02-07-04

U469.7

A

1671-7988(2022)02-07-04

10.16638/j.cnki.1671-7988.2022.002.002

張延星,男,本科,就職于海馬汽車有限公司。