側碰工況下差厚板B柱過渡區網格處理

胡賢磊,邵阿慶

側碰工況下差厚板B柱過渡區網格處理

胡賢磊1,2,邵阿慶*1

(1.東北大學 軋制技術及連軋自動化國家重點實驗室,遼寧 沈陽 110819;2.蘇州東寶海星金屬材料科技有限公司,江蘇 蘇州 215000)

B柱是汽車側碰的重要安全件,差厚板B柱目前在汽車中的應用越來越廣,其過渡區的數目、位置和長度影響側碰性能。基于傳統的過渡區網格處理技術,更改過渡區參數極為復雜。將B柱中部畫成許多水平條狀網格,通過賦予水平網格不同厚度,即可實現過渡區參數的修改,大大簡化了前處理流程。文章以某白車身側圍主要結構件為模型建立側碰工況,對比發現,兩種方法B柱側碰性能相近。基于改進方法,做了一系列過渡區不同參數的側碰試驗,并對各參數側碰性能進行了對比分析。

差厚板B柱;過渡區;側碰性能

前言

社會發展帶來的能源緊缺、環境污染等問題日益嚴重,節能減排、可持續發展被提上日程。采用柔性軋制技術生產的縱向變厚度板材減重效果顯著,在汽車車身結構件中應用得越來越廣泛。差厚板B柱作為汽車側圍重要的結構件,在側面碰中保護著乘員安全。合理的過渡區數目、位置和長度設計能提高側碰安全性、節能減排。目前國內外對差厚板過渡區數目、位置和長度對性能的影響研究較少。付秀娟等[1]研究了差厚板過渡區位置向薄厚區偏移對盒形件成形性能的影響,但試驗樣本少,沒有進一步研究過渡區位置的影響規律;劉洪杰[2]研究了三段式和五段式汽車差厚管梁輕量化設計,然而并沒有詳細研究過渡區位置和長度的影響。

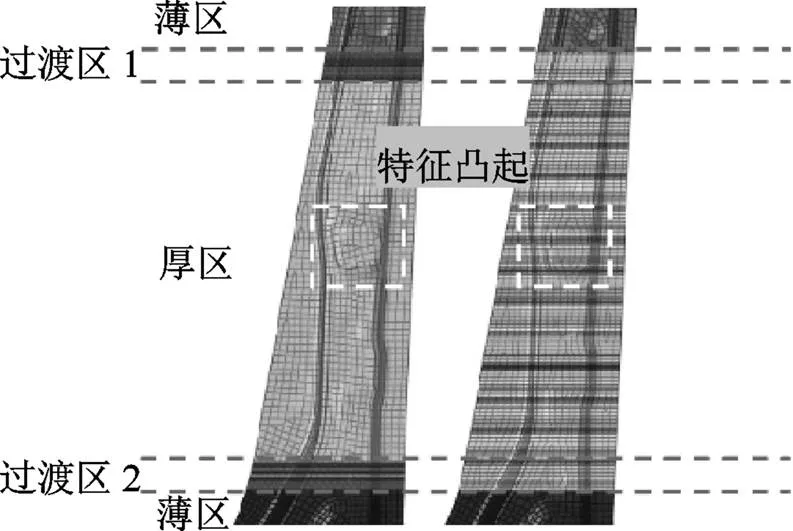

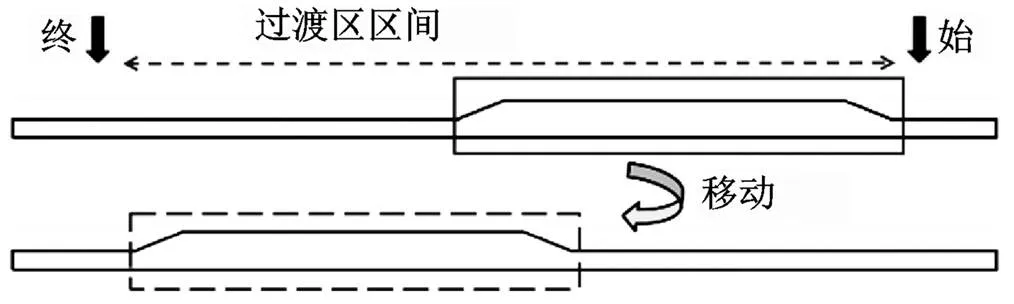

傳統過渡區處理方法為:過渡區水平分割、畫網格、建立工況以及計算,繪制出的B柱網格如圖5所示。該方法過渡區參數固定,每次更改過渡區參數需要重新分割、畫網格、建立工況等,流程復雜,耗時大。

本文采用一種改進的過渡區網格處理方法,在側碰工況中,比較了改進前后B柱側碰性能的差異。同時,基于改進的方法,做了一系列過渡區不同數目、位置和長度的側碰試驗。

1 過渡區網格處理及側碰模型的搭建

1.1 過渡區網格處理

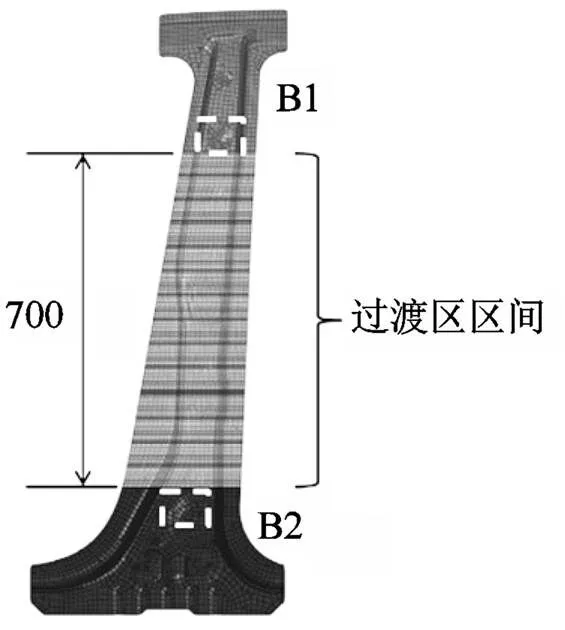

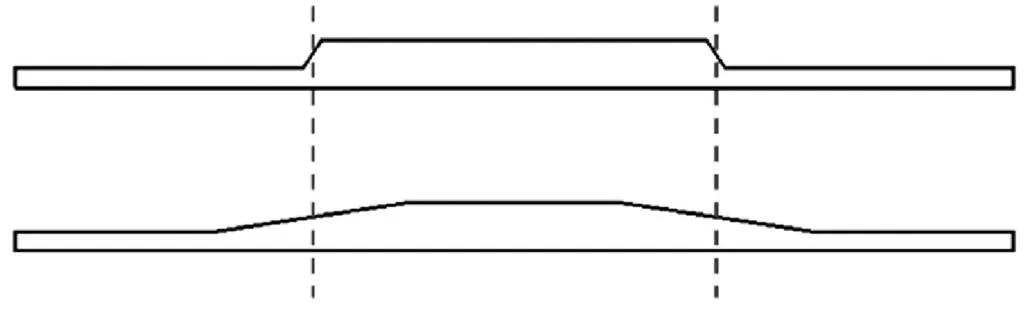

B柱外板包含電泳孔、定位孔等,對側碰性能的影響較小,為了便于處理,對其進行填充處理。以B柱外板上下幾何特征凹凸處為邊界,如圖1中虛線框中所示。整個過渡區區間被分成了長700 mm,共計140個水平小條,每個水平小條寬5 mm。在hyper- mesh中對各部件以10 mm混合網格進行繪制,過渡區區間四邊形網格長10 mm,寬5 mm,相比于圖5中改進前厚區網格細了一倍。

改進后網格有以下幾方面的優勢:

(1)過渡區區間內每個水平小條可作為一個部件,僅需對其賦予不同的厚度,便可改變過渡區參數,大大簡化分析流程;

(2)極大地控制了各種變量,包括焊點、網格尺寸差異等,使結果參考價值更高。

圖1 改進方法繪制B柱網格

1.2 側碰工況的搭建

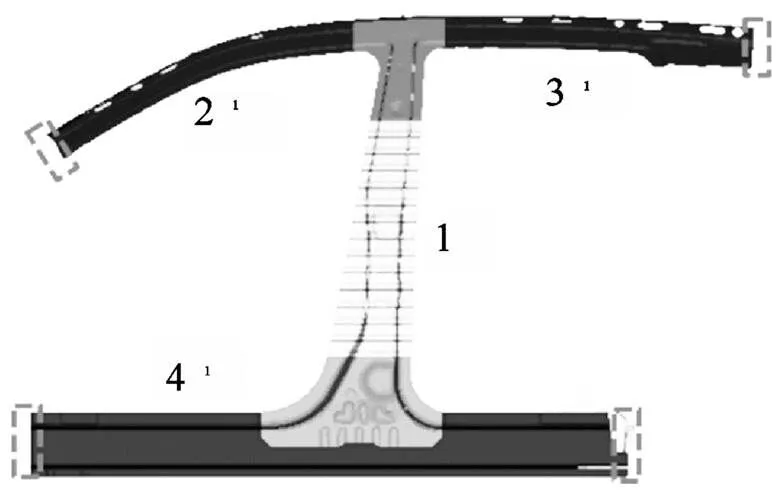

在側碰中,B柱受到移動變形壁障(MDB)以50 km/h的速度垂直沖擊,MDB質量1 400 kg,垂直水平方向定位均符合2018版中國新車評價規程(C- NCAP)[3]。側碰中,側圍結構件是主要受力部件[4]。本設計所使用的是某車企的A級轎車,前后輪距2 667 mm,簡化的側圍模型如圖2所示,除了圖中所示部件外,還包括B柱內板、門檻梁加強板、A柱內板、上邊梁加強板等加強件,各加強件與對應外板之間均采用rigids單元連接。側圍結構通常選擇熱成型超高強鋼和冷沖壓鋼,其中直接受力部件通常選擇前者,加強件通常選擇后者[5]。

圖2 側圍簡化模型

綜合考慮側圍部件的受力、傳力路徑,及各部件在側碰中的變形模式[6],對圖2中虛線框最外側節點6個自由度全約束。各側圍外板部件之間同樣選用rigids單元作為焊點進行連接。為了防止部件之間發生穿透,各部件建立單面自動接觸。側圍各部件和MDB之間建立自動面-面接觸。表1是對應圖2中側圍部件的材料和厚度,對應于表1中各部件的加強件材料選擇DP600,厚1.2 mm。

表1 側圍各部件材料和厚度

序號部件名材料厚度/mm 1B柱22MnB51.2~2 2A柱22MnB51.2 3上邊梁DP7801.2 4門檻梁22MnB51.1

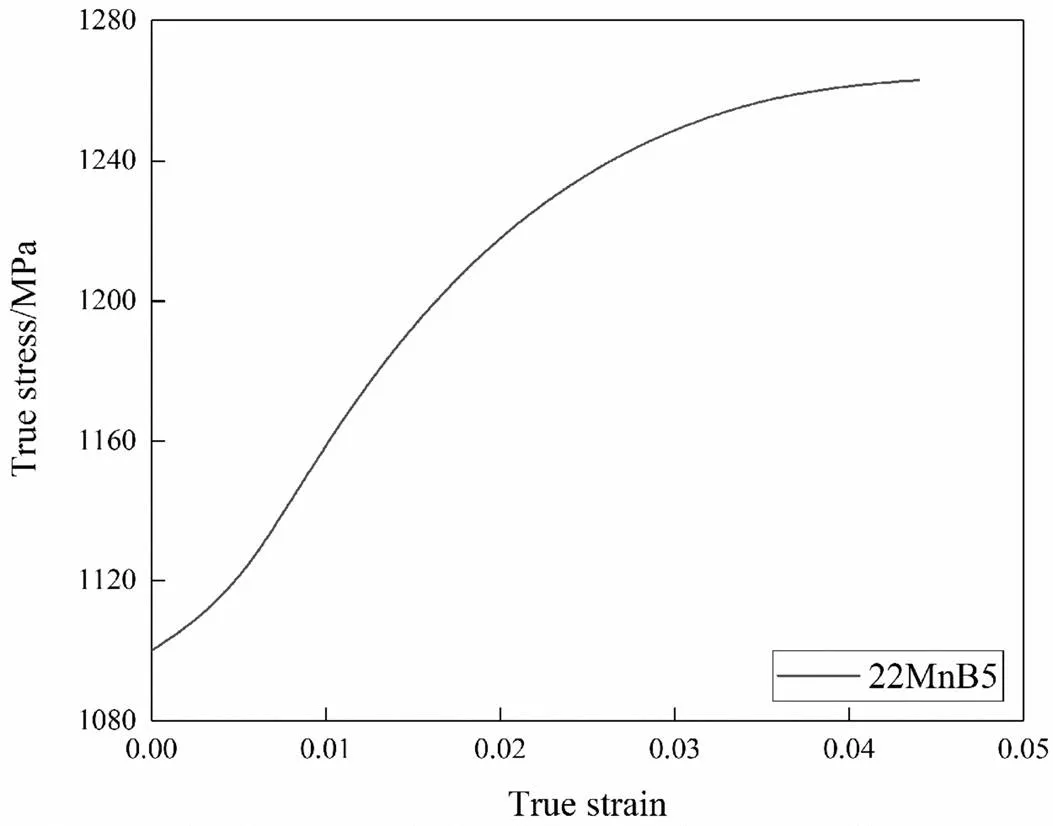

22MnB5是熱沖壓技術最為常用的鋼種,通常,熱沖壓前組織為鐵素體+珠光體,抗拉強度約600 MPa,經過熱沖壓后組織為全馬氏體,抗拉強度達約1 500 MPa。鋼板合適的熱沖壓成形工藝制度為奧氏體化溫度950 ℃,奧氏體化時間為5 min,保壓時間為60 s[7]。圖3是通過單軸拉伸試驗所得到的熱沖壓22MnB5真應力應變曲線。

圖3 22MnB5的真應力應變曲線

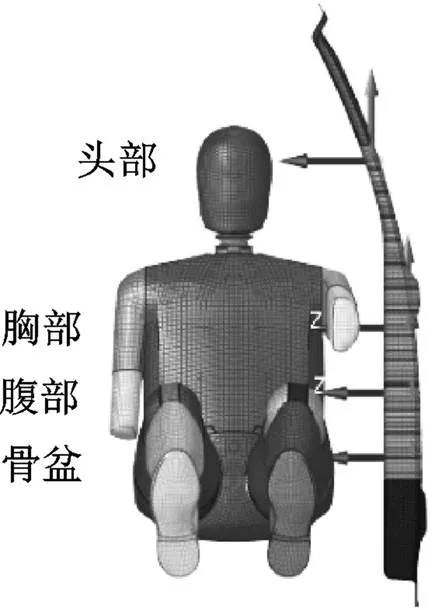

在側碰中,通常以碰撞方向即向最大侵入量和最大侵入速度(以下簡稱侵入量和侵入速度)作為側碰性能的評價指標。圖4為B柱外板高度上對應于假人的頭部、胸部、腹部和骨盆的位置[8]。假設B柱外板及內飾側碰侵入量相等,則根據法規有:d侵入速度<8 m/s,侵入量<203 mm表現優秀[9]。

圖4 B柱對應假人測量位置

2 側碰試驗設計

2.1 兩種方法過渡區對比設計

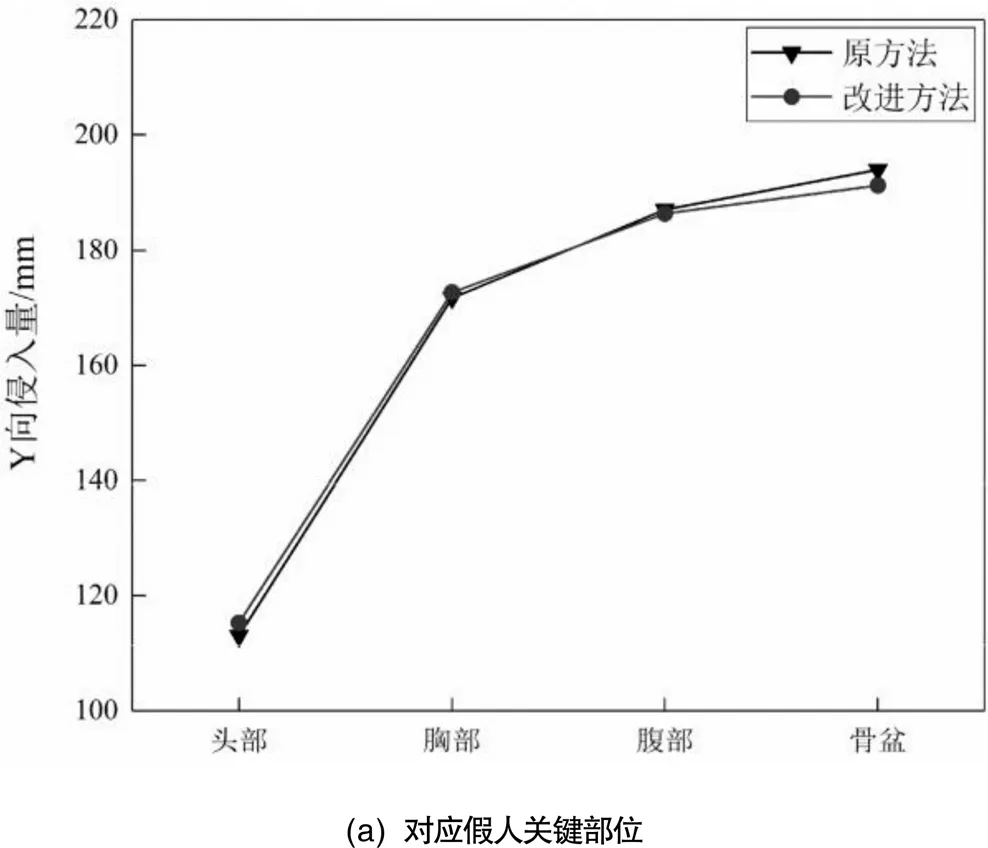

以圖7中雙過渡區為例,改進前后設計如圖5所示,薄區、厚區和差厚比對應分別為1.2 mm、1.8 mm、1:1.5。由于網格及焊點的差異,B柱前后質量差值為0.059 kg。如圖4中對應假人關鍵部位高度測量點誤差在±5 mm左右。改進后過渡區和厚區網格大小無差別,在圖5中特征凸起處網格質量稍差。

圖5 改進前(左)后(右)B柱網格對比

2.2 過渡區不同數目、位置和長度試驗設計

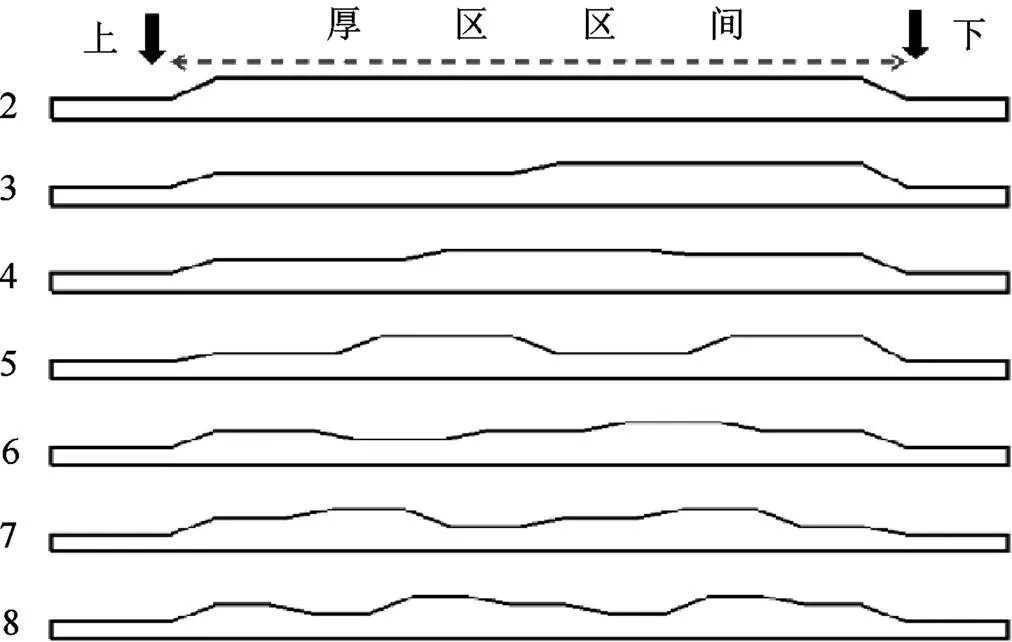

2.2.1過渡區不同數目設計

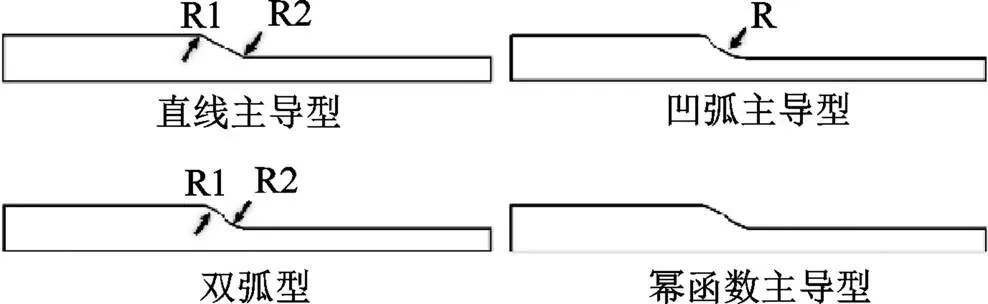

以改進方法中140個水平條狀網格進行試驗樣本設計,控制不同設計之間B柱質量一致。通過賦予不同的厚度,組合成過渡區不同數目、分布和長度的多組試驗樣本,導出計算。該試驗設計B柱厚區區間長度固定為400 mm,過渡區長度設定為45 mm。如圖6所示,忽略R1和R2,以9個水平長條線性插值模擬直線主導型過渡區[10]。

圖6 過渡區類型

圖7 過渡區不同數目設計

厚區區間以外的薄區厚度1.2 mm,如圖7所示,對厚區間進行等間距不同過渡區數目設計。將原本1.8 mm的厚區分別設計為1.6 mm、1.7 mm、1.8 mm、1.9 mm、2.0 mm的不同組合,共計7組試驗。

圖7設計中過渡區兩側對應的板料厚度分布及B柱質量見表2,最大質量差為0.031 kg。

表2 不同過渡區數目厚度分布及B柱質量

過渡區數目厚度分布/mmB柱質量/kg 21.2/1.8/1.24.281 31.2/1.7/1.9/1.24.292 41.2/1.7/1.9/1.8/1.24.283 51.2/1.6/2/1.6/2/1.24.296 61.2/1.8/1.6/1.8/2/1.8/1.24.287 71.2/1.8/2/1.6/1.8/2/1.6/1.24.265 81.2/1.8/1.6/2/1.8/1.6/2/1.8/1.24.285

2.2.2過渡區不同位置設計

以圖7中雙過渡區為例,B柱上下端薄區1.2 mm,中間厚區1.8 mm。如圖8所示,在厚區區間固定的情況下,同步移動2個過渡區,雙過渡區初始位置為,上下兩個過渡區中部距離B柱上端分別為520 mm和965 mm。在過渡區區間內,由B柱下端紅色線框的初始位置向B柱上端移動到紅色虛線框位置結束,結束位置為上下兩個過渡區中部距離B柱上端分別為320 mm和765 mm,每次等間隔移動10 mm,共計21組試驗。由于B柱結構上窄下寬,在移動過程中,B柱整體質量略微減小,最大質量差為0.133 kg。

圖8 過渡區不同位置設計

2.2.3過渡區不同長度設計

圖9 過渡區不同長度設計

同樣以圖7中雙過渡區為例,為了控制質量不變,過渡區區間中部的雙過渡區同時以5 mm為單位向薄厚區兩側延長,過渡區中部位置不變,如圖9紅色虛線所示。厚區1.8 mm,薄區1.2 mm,過渡區在薄厚差固定0.6 mm內線性插值。過渡區長度范圍:15 mm~135 mm,以10 mm遞進,共計15組試驗。

3 側碰結果分析

3.1 過渡區網格改進前后側碰對比

改進前后B柱侵入量和侵入速度總體變化很小,如圖10所示。產生較小偏差的原因如下:其一,改進后過渡區區間的網格細小,且網格方向水平固定,如圖5中特征凸起周圍網格質量差,相較于原方法,該部分網格與幾何輪廓尺寸及形狀偏差稍大;其二,改進前后由于網格繪制的差異,B柱質量有0.059 kg的偏差;其三,使用rigids單元連接B柱各部件時,單元兩側連接點不一致,導致力和速度在傳遞的過程有較小偏差;其四,對應假人關鍵部位測量點高度有較小差異。總體來看,改進方法和原方法側碰性能基本一致,且當過渡區參數改變時,改進方法相比于原方法更能控制變量的一致性。

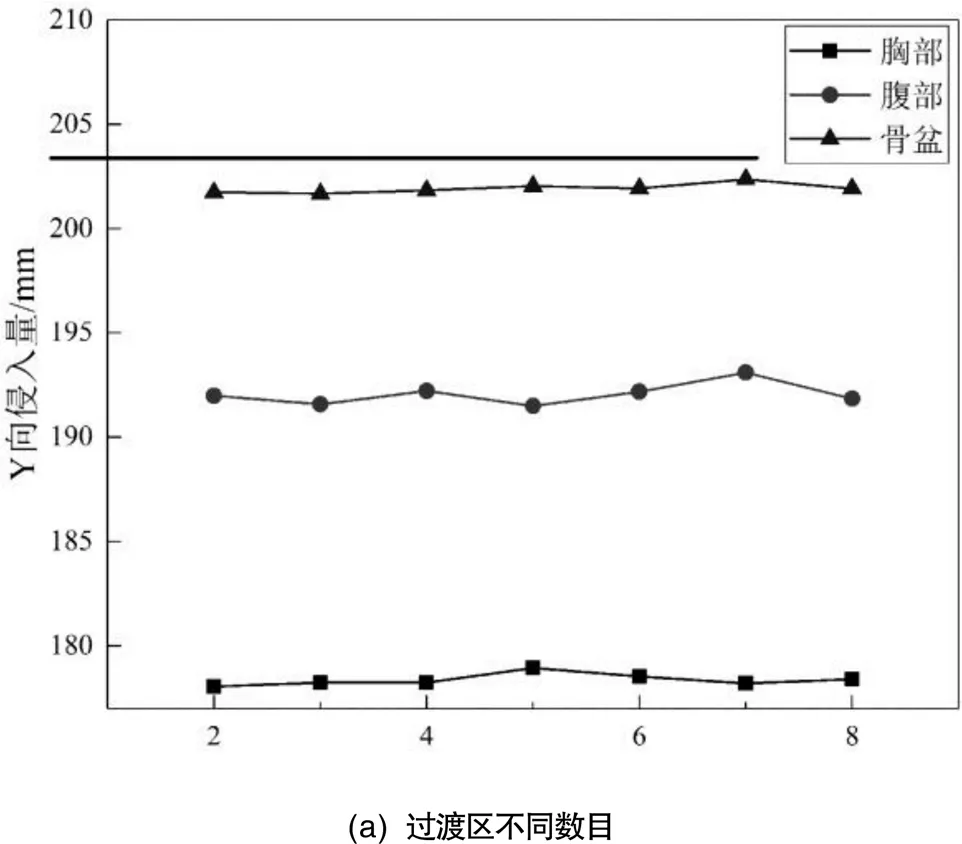

3.2 不同過渡區數目側碰結果對比

在側碰試驗中,對應假人頭部高度位置遠離碰撞接觸區,當B柱質量恒定時,該位置侵入量和侵入速度相差很小。為了便于分析,以下均略去。過渡區數目為2~8的側碰結果見圖11,黑色水平線以下表示側碰侵入量優秀。侵入量整體變化較小,原因主要是:其一,質量對側碰性能的影響較大,當控制質量恒定時,側碰性能相差較小;其二,厚區區間較窄且厚差小,沒有充分發揮過渡區數目對侵入量的影響;其三,過渡區等間距分布,沒有針對侵入量做到差異化排布。侵入速度在8 m/s以下,隨著過渡區數目改變,在0 m/s~0.2 m/s范圍波動。

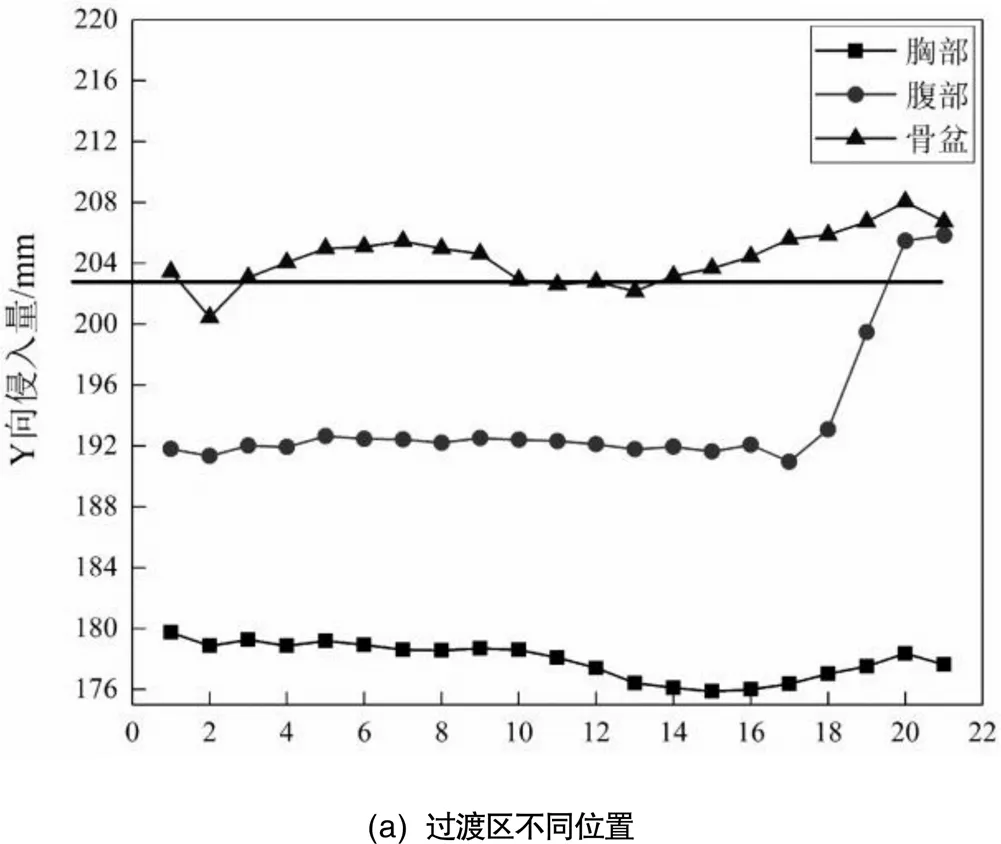

3.3 不同過渡區位置側碰結果對比

過渡區不同位置的21次側碰試驗結果如圖12所示。橫坐標1~21分別對應雙過渡區同步向上移動,黑色水平線以下侵入量表現優秀,紅色水平線以下為安全侵入速度。侵入量方面,當橫坐標為2和13,分別對應雙過渡區從B柱下端向上移動20 mm和130 mm時,侵入量表現優異。移動到170 mm以后,腹部侵入量明顯增大,胸部和骨盆處也穩步增加,由于此階段B柱下部薄區長度達到或超過了MDB和側圍的碰撞接觸區。在侵入速度方面,胸部和腹部同步增減,當橫坐標為9,即移動90 mm時,侵入速度較低。綜合考慮侵入量和侵入速度,選擇雙過渡區上移130 mm位置,即上下過渡區中部距離B柱上端分別為400 mm和845 mm。

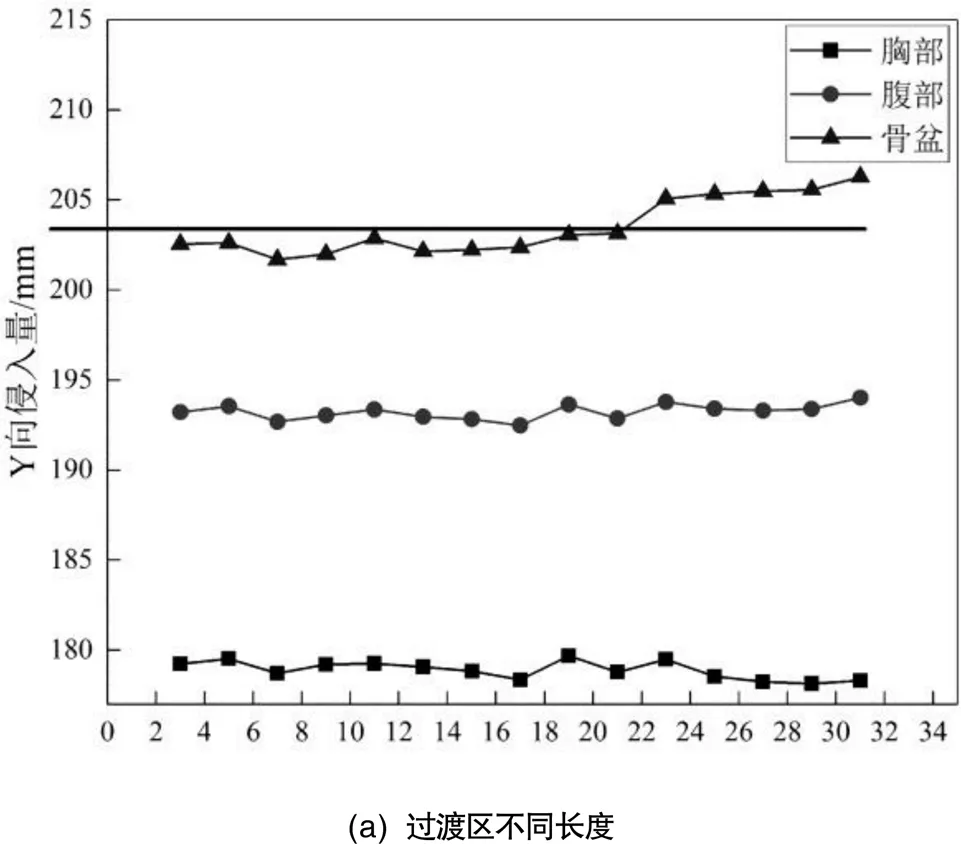

3.4 不同過渡區長度側碰結果對比

不同過渡區長度得到的側碰結果如圖13所示。胸腹部侵入量同步增減,當橫坐標為21,即過渡區長105 mm時,骨盆處侵入量增加較快。由于過渡區長度增加到此階段,1.8 mm的厚區已經越來越小,使得B柱下部較薄區域長度增加,影響骨盆位置的側碰侵入量,而對胸腹部影響較小。侵入速度方面,胸腹部同增減,當橫坐標為7,即過渡區長35 mm時,各部位侵入速度較低。考慮到此時侵入量也較小,因此35 mm可作為該設計過渡區的較優長度。

4 結論

本文提出了改進的差厚板B柱過渡區網格處理方法。通過側碰分析,表明兩種方法在側碰性能方面差異很小。同時,基于改進的方法做了一系列質量一致的情況下,不同的過渡區參數對側碰性能的影響試驗。總結為以下幾點:

(1)B柱中部厚區區間內過渡區數目對側碰性能的影響較小,在對B柱輕量化設計時,可以適當增加過渡區的間距,根據側碰侵入量和侵入速度做到差異化排布。

(2)當B柱中部厚區長度不變,同步改變雙過渡區位置時,上下過渡區中部距B柱上端400 mm和845 mm處為較優位置,減重效果好。

(3)當B柱中部過渡區位置固定,得出較優的過渡區長度為35 mm。同時,在過渡區參數設計時,B柱下部薄區厚度盡量不要超過碰撞接觸區。

[1] 付秀娟,于歌,趙嚴,等.過渡區位置變化對軋制差厚板拉深成形性能的影響[J].熱加工工藝,2020,49(03):103-107+112.

[2] 劉洪杰.差厚管UOE成形特性及模態分析研究[D].沈陽:東北大學,2016.

[3] 馮兵偉,宋建鋒,丁鵬飛,等.中國保險汽車安全指數分析[J].機械,2020,047(003):44-50.

[4] 李佳光.應用于B柱內板的TRB優化設計與仿真研究[D].廣州:華南理工大學,2013.

[5] 董學鋒.車身材料與車身輕量化[J].汽車工藝與材料,2017, 000(007):1-18.

[6] 楊鑫.面向汽車側面碰撞仿真的模型簡化和模型確認方法研究[D].重慶:重慶大學,2019.

[7] 祝哮,王忠堂,林濤,等.22MnB5硼鋼板熱沖壓成形組織及力學性能研究[J].沈陽理工大學學報,2015,34(6):15-19.

[8] Yu K,LiuY,Zhang Z.Energy-absorbing analysis and reliability- based multiobjective optimization design of graded thickness B pillar with grey relational analysis[J].Thin-Walled Structu- res,145:106364-106364.

[9] 謝暉,周詩琦,王品健,等.基于側碰工況的某電動汽車B柱多目標變截面優化設計[J].塑性工程學報,2020, 27(11):24-31.

[10] 支穎,劉相華,孫濤,等.變厚度軋制過渡區的數學模型[J].哈爾濱工程大學學報,2017,38(246):112-119.

Mesh Treatment of the Transition Zone about B-pillar Used Tailor Rolled Blank under Side Impact

HU Xianlei1,2, SHAO Aqing*1

( 1.The State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang Liaoning 110819;2.Suzhou Dongbaohaixing Metal Material Science and Technology Co., Ltd., Jiangsu Suzhou 215000 )

The B-pillar is an important safety part for side impact of automobiles. The B-pillars used tailor rolled blank(TRB) are currently more and more widely used in automobiles. The number, position and length of the transition zone affect the performance of side impact. Based on the traditional grid processing technology of the transition zone, it is extremely complicated to change the parameters of the transition zone.On the basis of the original method, the middle part of the B-pillar is drawn into many horizontal strip grids, and the parameters of the transition zone can be modified only by assigning different thicknesses to the horizontal grids, which greatly simplifies the pre-processing process.The side impact condition is established by taking the main structural parts of a body-in-white side wall as a model. The comparison shows that the two methods have similar side impact performance of B-pillar. Based on the improved method, a series of side impact tests with different parameters in the transition zone were done, and the side impact performance of each parameter was compared and analyzed.

B-pillar used tailor rolled blank;Transition zone;Side impact performance

U467

A

1671-7988(2022)02-76-06

U467

A

1671-7988(2022)02-76-06

10.16638/j.cnki.1671-7988.2022.002.018

胡賢磊,博士,副教授,就職于東北大學,主要從事差厚板方面的研究工作。

邵阿慶,東北大學碩士研究生,主要研究乘用車差厚板B柱側碰性能優化。

2017國家重大基礎材料專項NO.2017YFB0304105資助。