彎管處兩相流含汽率對流動加速腐蝕的影響

王嘯鵬 肖卓楠 吳佳森 陳偉鵬

(內蒙古科技大學能源與環境學院,內蒙古 包頭 014010)

流動加速腐蝕(FAC),是流經管道碳鋼表面的單相流或雙相流,對管道表面起重要保護作用的氧化膜造成溶解,致使保護性氧化膜變薄,碳鋼合金的腐蝕速率加劇的一種現象。二十世紀后期,隨著核電站在世界各地的普及,流動加速腐蝕(FAC)現象開始在大部分核電站發生,致使核電站管道泄露,泄露會造成嚴重的事故,產生經濟損失甚至工作人員的傷亡[1-4]。隨著時間的推移我國也廣泛推廣了超超臨界機組的應用,但因為流動加速腐蝕現在在機組內的大范圍發生,會產生很多安全隱患管道內結垢幾率變大,鍋爐內壓差增大、汽輪機內高壓缸部位沉積嚴重等一系列安全問題[5]。從上述FAC 的種種危害可以看出,在整個給水、輸水系統中FAC現象普遍存在,不僅會造成人員、機組設備的安全隱患,甚至對世界的核電發展造成不可估量的負面影響。因此建立FAC模型研究其作用機理,根據其機理制定相對應的預防手段,以便機組可以安全平穩的運行對核電站的經濟效應和安全發展具有重大意義。

1 流動加速腐蝕影響因素

流動加速腐蝕(FAC)主要受流體動力學、環境和材料三大因素影響。介質在管道中的流動狀態,主要受介質流速、蒸汽質量、管道內壁面的粗糙度、管道幾何形狀、兩相流中水蒸汽的百分比含量等,都會對管道壁面的FAC 速率造成影響。流動加速腐蝕受流體動力學的影響是多方面相互作用的,其中主要方面是通過影響壁面腐蝕產物向主流區擴散的傳質速率,其中最明顯的是管壁附近流體邊界層中的擴散作用。流動加速腐蝕同時也受管道內環境的影響,如介質溫度、電位、pH 值、溶解氧、pH 減化劑等。這些因素通過對化學平衡的影響,例如金屬的離子化傾向和保護性氧化膜的生成等。

在電廠工況中,彎管、孔板、變徑管等部位,因該類部位管道結構的變化明顯,管型的變化會急劇改變流體的速度和其湍流程度,而這兩者的改變最終會導致流動加速腐蝕速率的增大。實際情況中,若流體介質為兩相流時,如水中含有水蒸汽,液相中存在的氣相氣泡會對管道壁面產生沖擊作用,會對管道壁面的保護性氧化膜造成破壞,使得流動加速腐蝕現象加劇,當介質流速變高時,這種加劇作用更為明顯。另外,氣泡的尺寸、富集程度等也會對加劇作用有顯著影響。[6]。

對管型變化明顯的管道彎管處進行數值模型建立,因為彎管的存在導致介質的流速和流動方向都產生了極大變化,介質壓力、湍流強度、剪切力等參數的大小分布也較直管段,有很大的不同,甚至使得介質形成渦流。這些由彎管的存在而導致的不同,會使得介質對壁面的沖擊增大,加速管道壁面的流動加速腐蝕現象。若在介質中還存在第二相時,使得管道內部流動更加復雜,流動加速腐蝕加劇的效果會被放大[7]。

2 國內外研究現狀

流動加速腐蝕還屬于一個較新興的研究流域,各國專家對其的研究理論還沒有成一個完成的理論體系,且主要集中在湍流條件下,而對兩相流的關注較少。國外對流動加速腐蝕兩相流的研究主要有,加拿大的U.Lotz 和J.Postlethwatie[8]教授在1990 年對化工流程中管道內流動加速腐蝕的研究重點在,當金屬材料分別被雙相流和多相流分別腐蝕時,兩種介質條件下的區別。1998 年,Ma,K.T.,Ferng,Y.M.和Ma,Y.P.[9]在不用的管型中都通入汽液兩相流,發現當介質條件為兩相流一定時,管型的彎曲程度會對其腐蝕效果有顯著影響。

此外,國內的一些研究學者也對此領域展開了一定的研究。劉忠等人[10]在2009 年進行了流動加速腐蝕單相流的模擬研究,研究重點在于發現了,其腐蝕速率會受到介質流速、溫度不同的影響。2011 年,陳頌英等人[11]模擬了廢熱鍋爐實際的管路運行情況,在介質為含有汽泡的兩相流時,隨著流速的增大,會加劇汽泡對壁面的破壞,對壁面的保護性氧化膜破壞更重,最終加速流動加速腐蝕的腐蝕速率。

根據前文大量的文獻調研和實際情況了解,流動加速腐蝕(FAC)的作用機理非常復雜,是多種因素相互促進影響的結果。單獨的沖刷腐蝕或化學腐蝕都不足以解釋,也不是兩種腐蝕的簡單疊加,而是兩種腐蝕互相促進相互影響造成的現象。例如,當流體流經壁面對壁面產生沖刷作用時,會對壁面正在發生的電化學腐蝕起到一定的促進作用。并且電化學又會反過來,對沖刷腐蝕起到加速作用。FAC 多發生于高流速、高壓和高溫這種要求很高的環境下,因此有關FAC 的實驗很難展開,實驗環境難搭建,成本也過高。但采用電腦模擬實驗,可以很好的解決這些問題,實驗時間和人力需要都會大大減少。同時模擬實驗,能很及時的根據模擬情況和需求,及時方便的優化模型,相對于實驗更便于操作,也有利于多次出結果,使研究結論更精準。本文采用fluent 軟件和K-ε模型進行模擬,兩相流中彎管內彎處含汽率的改變對FAC速率的影響。

3 FAC 預測模型

3.1 模型建立

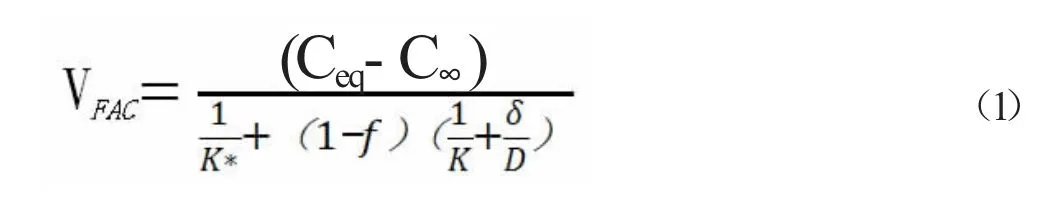

流動加速腐蝕大致可分為三個過程:(1)首先單質鐵在基體編碼失去電子轉為離子;(2)鐵離子發生水合作用生成氧化膜,或通過氧化膜擴散到溶液中;(3)氧化物再溶解最終擴散的溶液中。根據Sanchez-Caldera 模型可獲得流動加速腐蝕速率的表達式如式(1)為:

式中,Ceq為可溶性含鐵組分的的物質的量濃度,mol/L;C∞為流動主體區域中的Fe2+物質的量濃度,mol/L;K*是反應生成Fe2+反應速率常數;f 是在基體和氧化膜界面Fe2+轉化為氧化物的比例;k 為傳質系數;δ 為氧化膜的厚度,m;D為擴散系數,D=2.5×10-15T/μ。

Berge 關于流動加速腐蝕的理論表述,單質鐵有一半左右會生成四氧化三鐵,剩下的單質鐵會直接通過擴散的形式到溶液中,即f=0.5。反應溫度在100~150℃之間時,此時的氧化膜厚度會變厚,但氧化膜仍然是疏松的,流動加速腐蝕的速率主要還是受到邊界層傳質速率和活化過程的強弱影響,對總體組分的傳輸影響不大。而化學反應速率常數又遠大于邊界層向主體流動的傳質系數,此時K*比較大,1/K*數值很小幾乎可以省略,假設主流區鐵離子含量C∞=0。因此,此時模型的FAC 速率表達式為。

3.2 傳質系數的計算

傳質系數K 及計算公式如式(3)。

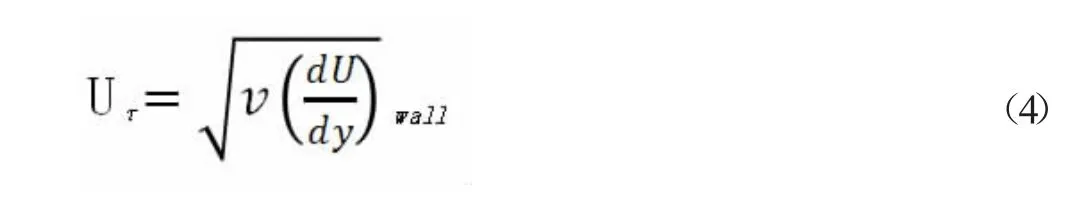

式中,Sh 為舍伍德數,Sh=Kd/D;Sc 為施密特數,Sc=μ/ρD;Re 為雷諾數,Re=ρdv/μ 相關;常數a 是幾何相關的,a=(Uτ/Um)2;b 為0.3~1,本文取b=1;c 為0.33~0.4[12],本文取c=1/3。Uτ為摩擦速度,m/s;Um為平均速度,m/s;Uτ由式(4)計算得到。

式 中,v 為 運 動 黏 性 系 數,m2/s;U 為 運 動 速 度,m/s;d U/dy 代表流動垂直方向上的速度分布。壁面剪切力可由Fluent 軟件得到,其表達式為式(5)。

根據上述關系式可得到傳質系數K 的表達式為式(6)。

式中,D 為分子擴散系數,D=2.5×10-15T/μ,T 為開爾文溫度,K。

4 CFD 模擬與結果討論

美國FLUENT 公司在1983 年推出了CFD 軟件FLUENT,FLUENT 是一個基于有限體積法的軟件。該軟件不但擁有求解一般性問題的超強能力,而且用戶可以通過編寫UDF 接口命令來解決一些特殊性的問題。

本文首先通過FLUENT 自帶的一些模型,模擬出彎管內任意位置流場的基本信息,然后得到彎管內任意位置的剪切力大小。實際工程問題往往都是高湍流問題,所以一般使用可實現K-ε 湍流模型;對流項使用二階格式;離散時時間項使用隱格式;計算時進口處采用速度邊界條件,出口處采用壓力邊界條件。

5 彎管流場的數值模擬

用FLUENT 進行腐蝕模擬過程中,實驗參數會對腐蝕過程和結果有重大影響。因此設計管道內凝結水壓力大小范圍是常壓0.1013~2.75Mpa,溫度是27~156℃,流速是1.7~3.4m/s;主給水管道壓力是3~9Mpa,溫度為180~230℃,流速5~8m/s。

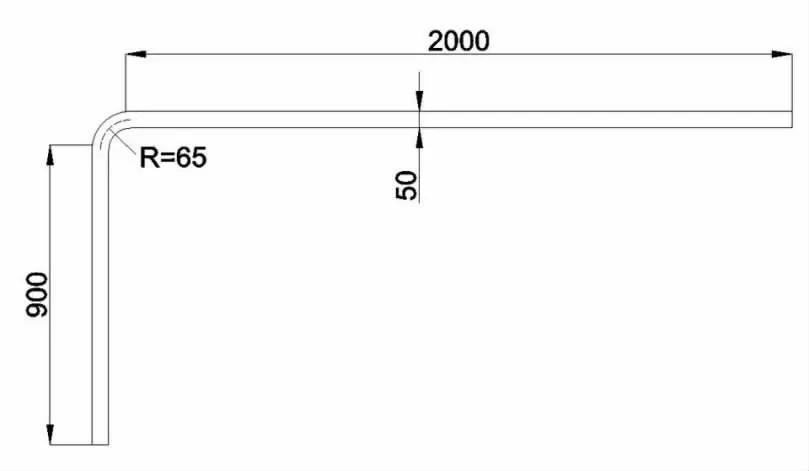

有資料表明,在電廠工況中,彎管、孔板。變徑管等部位,因該類部位管道結構的明顯變化,此部位流過的流體速度和湍流程度會被極大改變會,使流動加速腐蝕在此處明顯加劇。若介質為含有氣泡的兩相流時,例如含有水蒸汽,流動加速腐蝕會更加嚴重,氣泡隨著介質在管道內流動,氣泡會在金屬表面潰滅,產生不可忽視的沖擊,此情況在高速狀態下更為明顯。溫度也會影響流動加速腐蝕的腐蝕速率,當溫度為150℃時,加劇效果最為明顯。因此設計試驗溫度為150℃,壓力為3Mpa,介質pH 為9.5,在不同的含汽率條件下,逐漸提高流速,看介質對壁面剪切力的變化情況。本文模擬90°彎管的二維數值計算模型,實驗段入口長度設置為2000mm,出口長度設置為900mm,為這樣可以保證實驗段流體流動達到充分發展的狀態,同時實驗段出口流體流動不對實驗段造成影響,如圖1。

圖1 彎管模型

5.1 邊界定解條件

設計的模型邊界條件根據實際工況的數值設置,這樣可以確保軟件求解處準確可靠的結果。

5.2 入出口邊界條件

應用FLUENT 軟件,選擇Realizable k-ε 模型,設置模型為加強壁面處理函數并設置能量方程。入口設置溫度為150℃,流速分別為3.0m/s,4.0m/s,5.0m/s,6.0m/s,7.0m/s,8.0m/s,對應含汽率逐漸上升為0.3%,05%,0.8%,1.0%時出口設置為壓力出口,壓力為3Mpa,考慮重力作用。

5.3 壁面邊界條件

設置模型壁面為標準壁面無滑移,流體與壁面接觸過程無動量和能量損失。

5.4 材料選擇

課題管道中的為汽液兩相混合流體。

5.5 網格劃分

模型使用ICEM進行網格劃分,網格劃分的精細程度對計算結果的準確有直接影響,并在彎管內彎處等重點研究位置,對網格劃分程度進行加密,如圖2 所示。

圖2 彎管fluent 模型

5.6 模擬操作

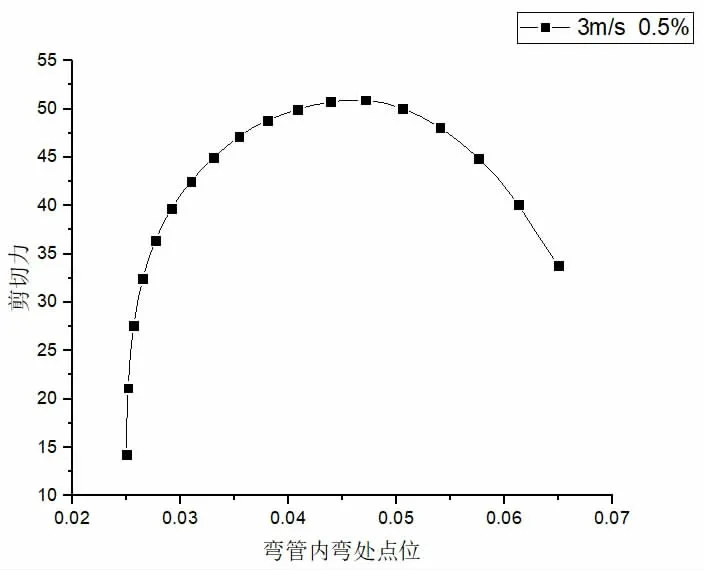

用fluent 進行1111 步的計算,得到如圖3 所示彎管內、外壁面的各個點的剪切力數值,由剪切力得到傳質系數,再由傳質系數得到FAC 的速率變化傳質系數的計算入口含氣率一定、流速一定時彎管FAC 情況分析入口含汽率0.5%,速度3m/s 時90°彎管FAC 進行分析。在彎管內彎處有以下模擬結果。

圖3 彎管管壁剪切力分布

以流速3m/s,含汽率0.5%進行fluent 模擬,根據各點位剪切力大小作出,如圖4 所示剪切力曲線圖。由圖4 中曲線走勢可知,當兩相流進入彎管后,內彎壁面的剪切力在內彎入口處迅速增大,達到最大值后開始逐漸下降,但在出彎處仍遠大于進彎處。這是因為管型的突然改變,使流體的湍流程度加劇,壁面由層流邊界層變成湍流邊界層,導致流體對壁面的影響加劇,剪切力隨之增大。當流體逐漸離開彎管時,湍流程度逐漸下降,剪切力也隨之變小。但仍因為之前彎管的作用,使得剪切力在出彎處大于進彎處。

圖4 彎管內彎處剪切力

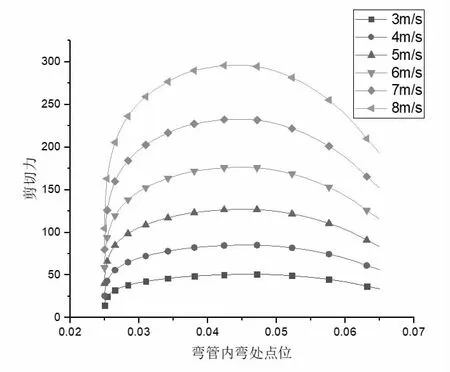

含氣率一定,以流速作為變量進行fluent 模擬,得到如圖5 所示的曲線圖。由圖可知每條曲線都符合,剪切力隨著進彎的深度,先明顯增加,然后逐漸達到最大值后慢慢下降,仍明顯大于入彎處,這個規律。同時可以看到當流速改變時,剪切力的大小和變化率都隨流速的增加而變大,而剪切力和傳質系數正相關,使得FAC 速率也變大。

圖5 含汽率0.5%時對應的速度- 剪切力圖

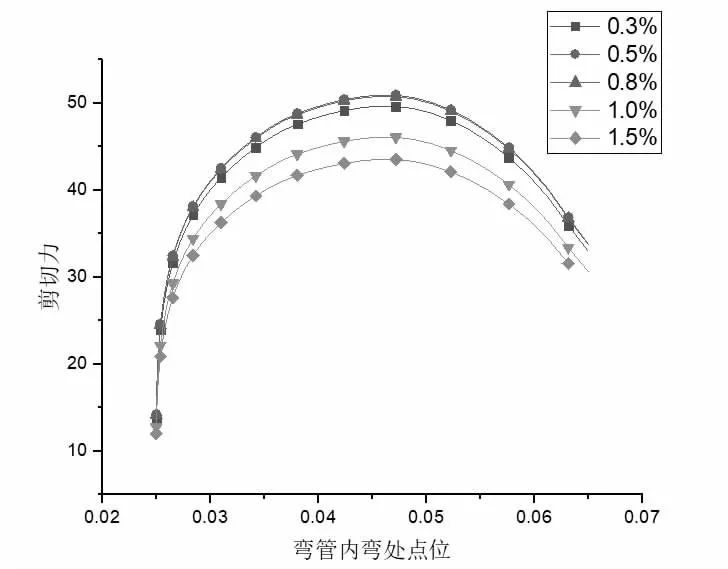

由上圖6 可知,當速度恒定為3m/s 時,分別以含汽率為0.3%、0.5%、0.8%、1.0%、1.5%進行FLUENT 彎管模擬,得到各個情況下的剪切力大小曲線圖。每個速度下,都符合剪切力隨著進彎的深度,先明顯增加,然后逐漸達到最大值后慢慢下降,但仍明顯大于入彎處,這個規律。但含汽率的改變,影響剪切力的大小,這個影響同時存在極值點,極值點為含汽率為0.5%,當含汽率小于0.5%時,剪切力隨含汽率的增大而增大。當含汽率大于0.5%時,剪切力隨含汽率的增大反而開始減小。且含汽率對剪切力的減小作用,在0.8%到1.0%之間最為明顯。另外,氣泡的尺寸、密度、密集程度等也有顯著影響。

圖6 速度3m/s 時,含汽率- 剪切力

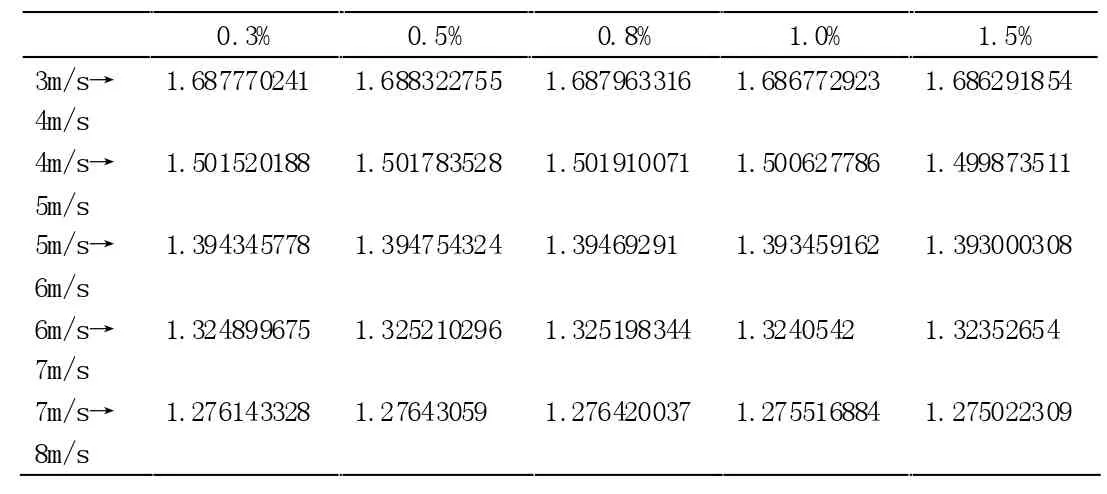

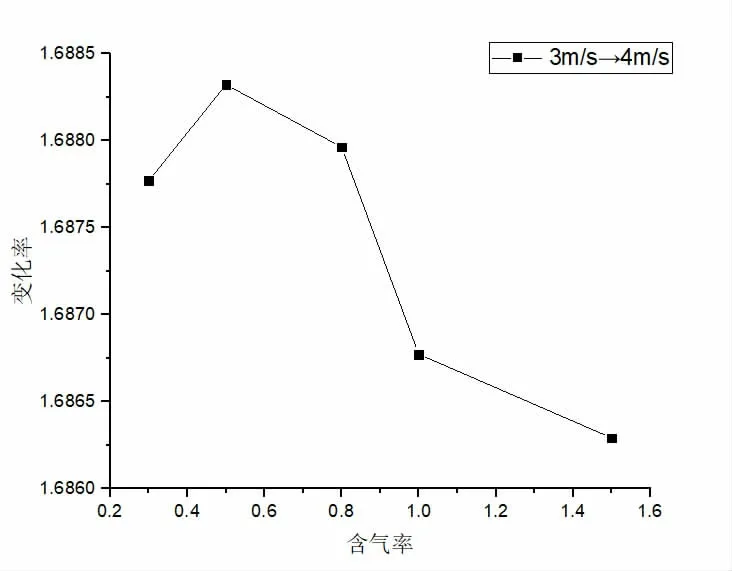

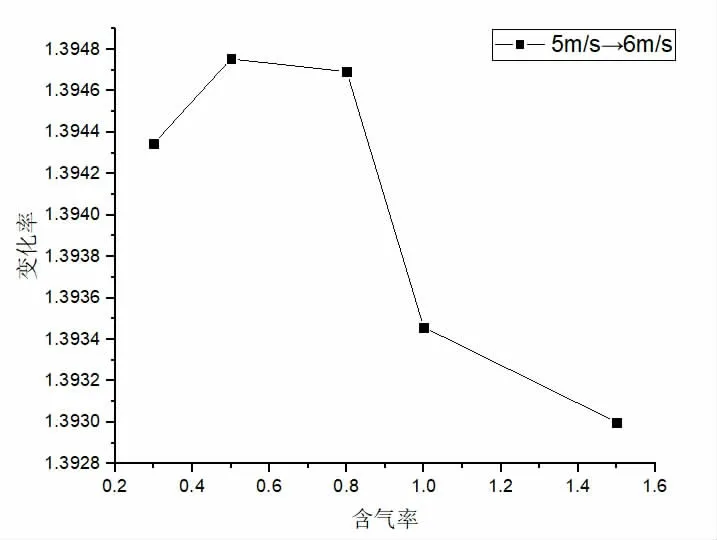

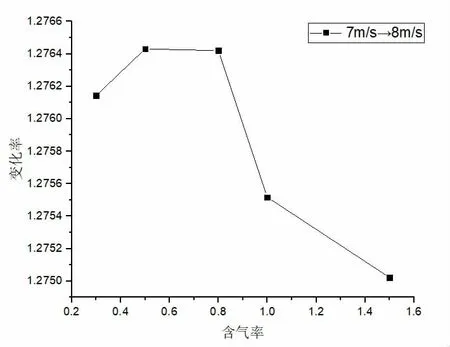

表1 中的數據表示,兩相流中含汽率一定時,流速每增加1m/s,壁面剪切力的平均變化率。由表中數據可以看出,當含汽率不同時,對應的壁面剪切力變化率都不相同。雖然隨流速的增加,變化率都會逐漸降低,但這個變化率的是不同的,存在一個由小變大再變小的過程。結合圖7~9 可得存在一個含汽率使得,隨流速的增加,剪切力變大的最劇烈。由模擬可得這個極值點在含汽率大小為0.5%時。

表1 剪切力隨流速增加的變化率

圖7 3→4m/s 時變換率曲線圖

圖8 5→6m/s 時變換率曲線圖

圖9 7→8m/s 時變換率曲線圖

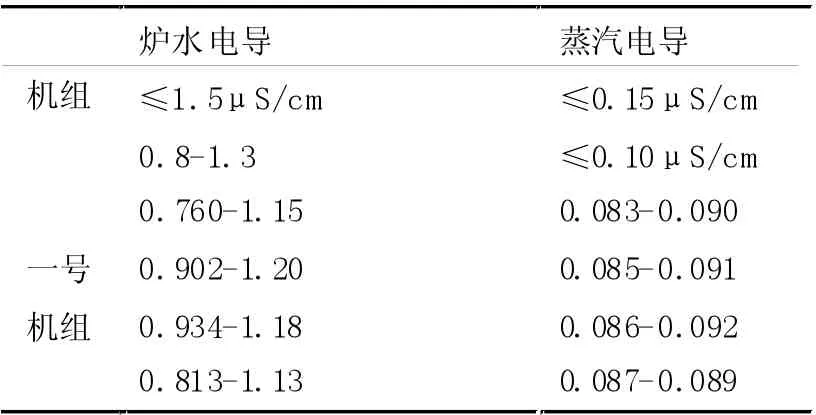

同時,由表2 岱海電廠汽水品質數據分析得知,隨著管路內蒸汽的含量逐漸增加,管內鐵離子含量存在一個峰值。表明蒸汽對流動加速腐蝕的促進作用存在一個極值,小于極值時,隨蒸汽含量增大而加速;大于極值后,隨蒸汽含量的增大而減小,本文模擬結果與其相符合。

表2 岱海電廠汽水品質數據

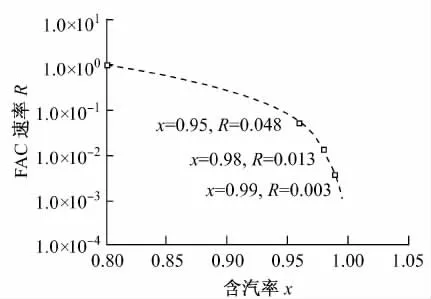

在含汽率對長圓管內氣液兩相流流場特性的影響一文中指出,當介質中伴隨第二相汽泡的參與,汽泡在介質中的含量不同,會出現相對應不同的流動形態。當含汽率小于0.5時,氣液兩相界面效應的存在使得兩相分界面出現波浪狀,當含汽率大于0.5 時,液相流體流動效應減弱,兩相分界面呈分層狀。本文中,剪切力的平均值變化率在0.5%時為最大值,與其相符。模擬結果同時也符合另一規律,分析其原因當流體中蒸汽的百分數較小時,介質在管道內不同的運動狀態都會改變管壁處的邊界層,致使邊界層越來越不穩定,越來越薄。而流動加速腐蝕過程中的傳質過程主要受到邊界層影響,邊界層的變薄會使得腐蝕速率加快。當含氣率高到一定程度時,流動加速腐蝕的速率會越來越小,如圖10 所示[13]。

圖10 含汽率與FAC 速率關系圖

6 結論

本文利用FLUENT 數值模擬得到90°彎管的FAC 腐蝕速率,基于Sanchez-Caldera 模型可獲得流動加速腐蝕速率的表達式,并用該模型分析了彎管處FAC 機理,主要有以下結論:

6.1 兩相流進入彎管后,在彎管內彎處FAC 速率迅速增大,達到極值點后開始下降,但出彎處FAC 速率仍遠大于進口處。

6.2 兩相流在彎管內彎處的FAC 速率,隨流速的增大而增大,隨含汽率的增大先增大,隨后在含汽率0.5%時達到極值,之后隨含汽率的繼續增大而減小。

6.3 含汽率和流速不是單一作用于FAC 速率,兩者相互促進,且在含汽率為0.5%時,流速增大對FAC 速率的影響最為明顯。