大型礦用液壓挖掘機動臂運行及能效特性

庚金曉, 夏連鵬,2, 葛 磊, 權 龍, 張曉剛

(1.太原理工大學 新型傳感器與智能控制教育部與山西省重點實驗室, 山西 太原 030024; 2.三一重機有限公司, 江蘇 昆山 215300)

引言

大型礦用液壓挖掘機可移動性強,工作角度可調且效率高,廣泛應用于礦山開采中[1-3]。在挖掘工作過程中,重型機械臂作為大型礦用液壓挖掘機的主要工作裝置,以舉升、下降的循環往復動作為主,在上升過程中所積聚的重力勢能在下降階段經控制閥口轉化為熱能損耗掉,能量浪費嚴重[4-5],因此回收再利用重型機械臂的勢能,對大型液壓挖掘機的節能減排具有非常重要的意義。

現有研究中,能量回收的方式可歸結為三種類型:第一種是機械式能量回收系統,又細分為飛輪式、配重式、彈簧式。目前用飛輪來儲存能量的方法主要應用在柴油發動機和汽輪機中[6];彈簧式能量回收系統的儲能能力較差,僅適用于工作強度低和時間短的場合;配重式能量回收系統則多應用于進行往復直線運動的工程機械中。第二種電氣式能量回收系統中,一般利用蓄電池或者超級電容來存儲回收的能量,其中蓄電池經常應用于負載波動稍平緩的場合;而超級電容剛好因其自身的特點應用于與蓄電池相反的場合,但較高的成本限制了其進一步的推廣應用[7-8]。KYOUNG等[9]提出一種利用旁通回路節流的電氣式能量回收方法,并進行了試驗,結果顯示,此系統的能量回收效率約為12%。林添良等[10]提出一種將部分勢能先轉化為液壓能儲存起來,再利用儲存的能量驅動液壓馬達和電機轉化為電能的方法,此方法可在一定程度上減小裝機功率。第三種為液壓式能量回收系統,常采用蓄能器作為儲能元件,具有功率密度高,成本低,且易于維護等優點,同時因能量轉換環節少而具有更高的能量回收率[11-14]。

付春雨等[15]提出一種新型能量回收系統,該系統將蓄能器作為儲能元件回收動臂勢能,經試驗驗證,其能量回收率約22.6%。郭勇等[16]基于液壓挖掘機三泵系統的設計思路,提出了一種新的動臂勢能回收與再利用系統,該系統的蓄能器回收動臂下放時釋放的重力勢能,用于上車回轉的驅動,經試驗驗證,此系統可降低油耗7.5%。趙丁選等[17]提出了一種由蓄能器、換向閥和單向閥組成的能量回收系統,并在22 t液壓挖掘機上進行試驗,結果表明,與普通挖掘機相比,此系統在滿足實際工作要求的情況下可節能14.8%。

電氣式能量回收系統難以直接用于超大型機械裝置中,所以本研究選用液壓式能量回收系統,提出一種獨立儲能液壓缸動臂勢能回收系統,即在原雙液壓缸動臂驅動系統的基礎上增添1個與蓄能器直接連接的獨立儲能液壓缸,以實現動臂勢能的高效回收再利用。

首先對獨立儲能液壓缸系統的工作原理進行分析,然后建立大型礦用液壓挖掘機的整機聯合仿真模型,分別對比分析原雙液壓缸驅動動臂系統及獨立儲能液壓缸驅動動臂系統的運行和能效特性。

1 系統工作原理

圖1所示為獨立儲能液壓缸動臂驅動系統原理圖,此系統由液壓蓄能器、3個液壓缸、多個控制閥組成。其中液壓缸1和液壓缸2與主泵相連為主驅動缸,液壓缸3為輔助驅動缸,與蓄能器相連。系統中新增設的液壓缸3有桿腔與液壓缸1、液壓缸2的有桿腔通過管路直接連接,且與閥的出口相連,并且新增設了1個卸荷閥,在動臂下降的時候可降低液壓缸1和液壓缸2的無桿腔壓力,降低節流損失。

圖1 獨立儲能液壓缸系統原理圖Fig.1 Independent energy storage hydraulic cylinder system schematic

在動臂下降階段,液壓缸3的無桿腔油液在重力的作用下流入液壓蓄能器中,動臂的勢能轉化為液壓能,儲存在蓄能器中;上升階段,蓄能器內的液壓能得以釋放,輔助主泵驅動動臂上升。采用這種循環方式,對動臂的勢能進行回收再利用,從而降低系統能耗。在動臂工作過程中,蓄能器壓力可以為任意狀態,當蓄能器壓力過高時,動臂下降需要反向能量輸入,但反向輸入的能量可直接轉化存儲到蓄能器中,在需要時,蓄能器直接釋放能量,整個動臂系統仍舊為節能狀態,所以未對蓄能器參數進行詳細分析。

為詳細闡明獨立儲能液壓缸系統的工作及節能原理,以下通過液壓挖掘機工作過程中的數學方程進行描述。

動力學方程:

(A1a+A2a)p1A-(A1b+A2b+A3b)p1B+A3ap3A

(1)

式中,p1A,p1B,p3A—— 液壓缸1和2的無桿腔壓力、3個液壓缸的有桿腔壓力、液壓缸3無桿腔壓力

A1a,A2a,A3a—— 3個液壓缸無桿腔面積

A1b,A2b,A3b—— 3個液壓缸有桿腔面積

B—— 阻尼系數

v—— 液壓缸速度

Ff,FL—— 摩擦力和負載力

m—— 活塞桿和負載的等效質量

動臂下降階段,在負載力的驅動下,液壓缸3的無桿腔油液流入蓄能器,液壓缸1和液壓缸2的無桿腔油液流回油箱。此階段在驅動缸控制閥閥口處損失的能量如式(2)所示。在雙液壓缸系統中,式(1)中不包括A3ap3A,所以動臂在舉升時獲得的重力勢能會在下降過程中損失掉一大部分。而獨立儲能液壓缸系統中,動臂的重量可由液壓缸3的無桿腔基本平衡,所以式(1)中(A1a+A2a)p1A項減小,在閥口上損失的能量減小。

(2)

式中,ET—— 回油箱的閥口上損失的能量

在忽略管路的壓力損失的情況下,液壓缸3無桿腔壓力與蓄能器內壓力相等;蓄能器內壓力為:

(3)

式中,p0—— 蓄能器初始狀態的壓力

p1—— 蓄能器任意狀態的壓力

V0—— 初始狀態的氣體體積

V1—— 任意狀態下的氣體體積

n—— 氣體多變指數,n取1.4

在動臂下降階段,蓄能器中存儲的能量,即液壓蓄能器回收的能量:

(4)

2 整機聯合仿真模型的建立

在三維建模軟件Pro/E中按照實際參數分別完成對260 t液壓挖掘機的動臂、斗桿、鏟斗、上下車體和相關連接構件的建模,將得到的各部件的STL文件分別導入多學科聯合仿真軟件SimulationX的CAD Import模塊中,進一步通過對各機械結構進行連接和約束以及坐標參數的設置得到液壓挖掘機的二維動力學模型和三維整機模型。調用SimulationX中現有液壓元件模型和信號模塊,根據圖1所示原理將各模塊進行連接,得到液壓驅動系統仿真模型,將兩部分連接最終得到260 t液壓挖掘機的整機聯合仿真模型,如圖2所示。

圖2 獨立儲能液壓缸系統整機模型Fig.2 Independent energy storage hydraulic cylinder system machine model

原動臂驅動系統所使用的兩液壓缸缸筒內徑為300 mm,活塞桿直徑為200 mm;對于獨立儲能液壓缸系統,為了達到更好的節能效果,同時滿足強度使用要求和液壓缸安裝空間尺寸的要求,將液壓缸1和液壓缸2的缸筒內徑設計為210 mm,活塞桿直徑為165 mm;液壓缸3的缸筒內徑為350 mm,活塞桿直徑為220 mm。

3 仿真研究

3.1 空載運行特性

1) 雙液壓缸系統

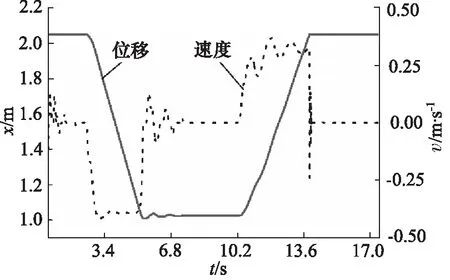

圖3為原系統的動臂位移和速度曲線,動臂在2.3~5.5 s間下降,下降過程的最大速度為0.38 m/s;10~14 s動臂上升,上升的最大速度為0.33 m/s。可以看出,無論動臂下降至最低位置還是動臂上升至最高位置時都存在明顯的速度波動。

圖3 原系統動臂位移和速度曲線Fig.3 Original power boom displacement and speed curve

圖4為原系統中液壓缸各腔壓力曲線。動臂開始下降時,由于系統運行的不穩定,引起了無桿腔壓力的不穩定,有一定的上升趨勢,有桿腔壓力也存在波動,兩腔合力驅動動臂下降。下降時動臂可依靠自身的重力完全下降到位,有桿腔壓力值較低,無桿腔壓力維持在17 MPa左右以平衡動臂的重力;在動臂上升時,有桿腔壓力不穩定,導致動臂在上升階段速度的波動,動臂在14 s穩定后,動臂液壓缸的行程達到最大。

圖4 原系統液壓缸各腔壓力特性曲線Fig.4 Original system hydraulic cylinder pressure characteristic curve

2) 獨立儲能液壓缸系統

為了對比分析兩驅動系統的能效特性,在仿真過程中設置兩系統液壓缸伸出所用的時間、伸出過程的速度、收縮所用時間、收縮過程的速度均相同,得到了如圖5所示的新系統動臂在運行過程中的位移速度曲線。由曲線可知,新系統的運行更加穩定,這是由于系統增加了能量回收裝置從而增大了系統阻尼。

圖5 新系統動臂位移和速度曲線Fig.5 New system boom displacement and speed curve

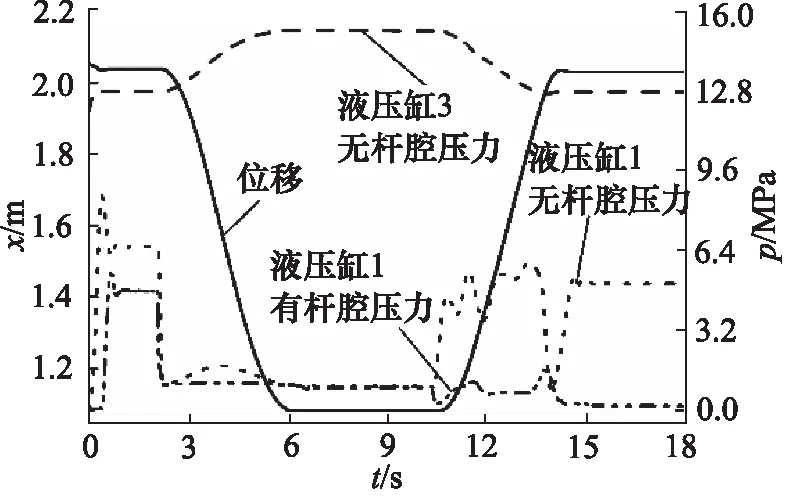

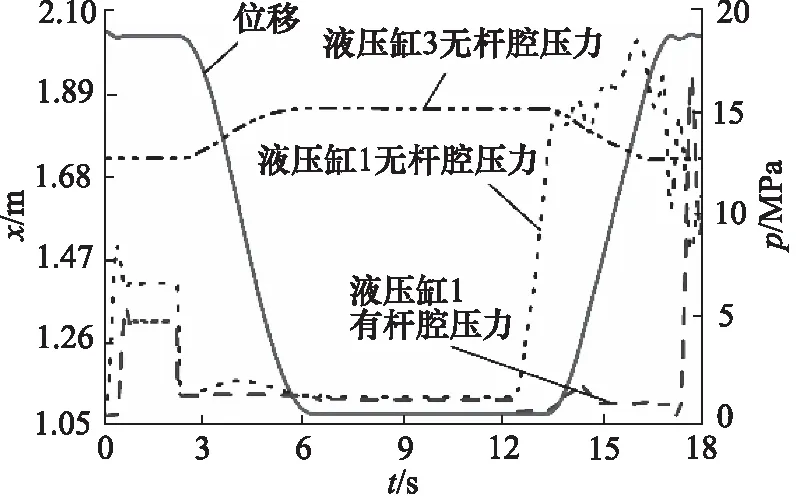

圖6所示為所提新系統中各液壓缸的兩腔壓力曲線。液壓缸3的無桿腔與蓄能器相連,壓力變化一致。動臂上升至最高位置時,蓄能器中的油液體積最小,此時蓄能器的工作壓力最低為12.7 MPa,動臂下降過程,蓄能器的壓力在動臂抵達最低位置時達到最大值15.2 MPa;下降過程中,液壓缸3的無桿腔壓力遠大于液壓缸1和液壓缸2的無桿腔壓力,能基本平衡動臂重量,且下降過程不需要主泵提供能量,液壓缸有桿腔壓力值較低。動臂上升時, 蓄能器釋放出所儲存的液壓能,壓力逐漸降低,同時液壓泵開始輸出能量,液壓缸1和液壓缸2的無桿腔壓力逐漸升高以驅動動臂舉升,B腔壓力值始終較小。

圖6 新系統液壓缸各腔壓力特性曲線Fig.6 New system hydraulic cylinder each cavity pressure characteristic curve

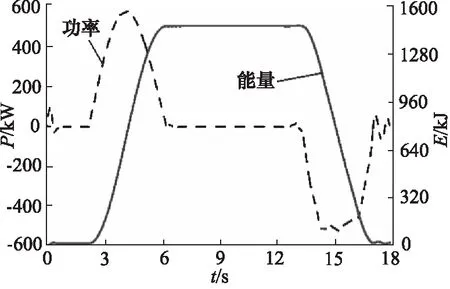

圖7為蓄能器的功率和能量特性曲線,在動臂下降的過程中,蓄能器回收能量,功率峰值為581 kW,共回收1470 kJ的能量。在動臂上升過程中,蓄能器釋放能量驅動動臂上升,功率峰值約530 kW,共輸出1428 kJ的能量。

圖7 蓄能器充放液功率和能量Fig.7 Accumulator charge and discharge fluid power and energy

3.2 空載能效特性對比

圖8為空載工況下,動臂工作一個周期,原雙液壓缸系統和所提新系統的蓄能器和主泵的功率和能量曲線。由圖可知,原系統和所提新系統在下降程中均可以依靠動臂自重完全下降到位,因此下降過程中,兩系統的功率均保持較低水平;動臂在上升過程,原系統的功率峰值為1037 kW,輸出能量3297 kJ;上升過程,蓄能器輸出的功率峰值為530 kW,輸出能量1428 kJ,在蓄能器釋放能量的同時液壓泵開始逐漸輸出能量,液壓缸1和液壓缸2的無桿腔壓力升高,該階段液壓泵輸出功率峰值為182 kW,輸出能量491 kJ。與原系統相比,動臂工作一個周期,獨立儲能液壓缸系統可顯著降低運行過程的峰值功率,同時可降低主泵能耗約85.11%。

圖8 不同驅動系統的功率和能耗特性曲線(空載)Fig.8 Power and energy consumption characteristics of different drive systems(no load)

3.3 鏟斗滿載運行特性

1) 雙液壓缸系統

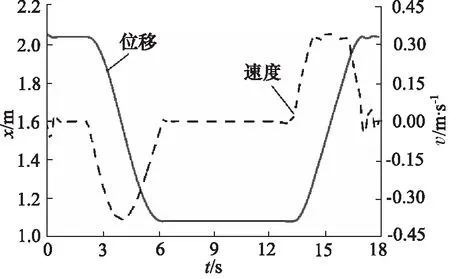

圖9為滿載工況下原系統動臂位移速度曲線。2.2~5.5 s動臂下降,下降過程的最大速度為0.38 m/s,12.2~16 s動臂上升,上升速度為0.32 m/s;與空載工況相比,動臂上升過程的速度波動次數減少。

圖9 滿載原系統動臂位移速度曲線Fig.9 Full load of original system boom displacement speed curve

圖10為在滿載工況下,原系統動臂液壓缸A,B腔壓力變化曲線。動臂剛開始下降時,B腔壓力上升,A腔壓力下降,兩腔合力共同驅動動臂下降;對比于空載工況,動臂液壓缸A腔壓力增大,B腔壓力也始終處于較低水平,但一個工作周期內,液壓缸兩腔壓力有明顯的波動。

圖10 滿載原系統液壓缸各腔壓力曲線Fig.10 Full load of original system hydraulic cylinder each cavity pressure curve

2) 獨立儲能液壓缸系統

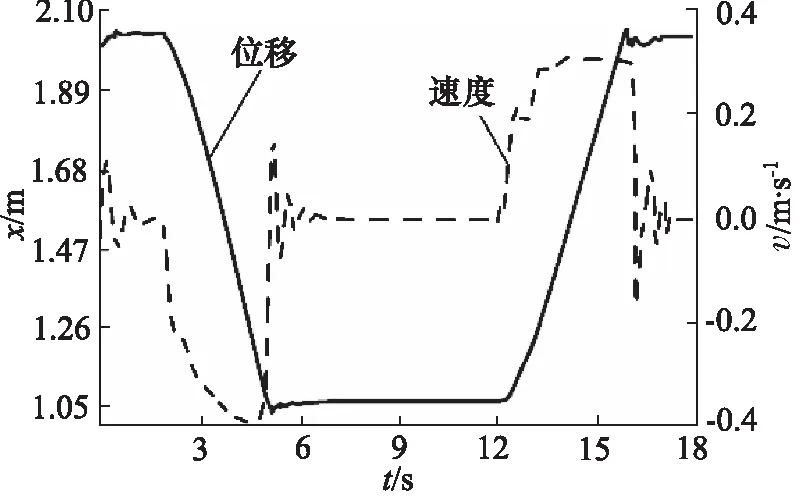

圖11為滿載工況下所提新系統中動臂位移速度曲線,圖12為新系統液壓缸各腔壓力曲線。在動臂下降階段,液壓缸3的無桿腔壓力由12.7 MPa增加到15.2 MPa,液壓缸有桿腔壓力均維持在1 MPa左右;動臂上升階段,蓄能器的壓力隨著動臂上升逐漸降低,提供的壓力不足以讓動臂完全上升,因此在動臂上升時,液壓缸1和液壓缸2的無桿腔壓力逐漸升高,此階段的液壓缸的平均壓力為16 MPa左右。

圖11 滿載新系統動臂位移速度曲線Fig.11 Full load of new system boom displacement speed curve

圖12 滿載新系統液壓缸各腔壓力曲線Fig.12 Full load of new system hydraulic cylinder each cavity pressure curve

圖13所示為蓄能器回收和釋放能量過程中的功率和能量特性曲線。在動臂下降過程,蓄能器的功率峰值為580 kW,共回收約1457.64 kJ的能量;在動臂上升過程中,蓄能器釋放能量輔助動臂上升,功率峰值為205 kW左右,輸出能量1455.59 kJ。

圖13 滿載蓄能器充放液功率和能量Fig.13 Full load accumulator charge and discharge fluid power and energy

3.4 滿載能耗分析

圖14為滿載工況下,動臂工作一個周期,雙液壓缸系統和獨立儲能液壓缸系統的蓄能器和主泵的功率和能量變化曲線。與空載工況類似,在動臂工作一個周期內,新系統液壓泵的峰值功率比原系統峰值功率降低了58.75%,原系統液壓泵共輸出能量4505.47 kJ,新系統液壓泵共輸出能量1701.92 kJ,新系統可降低主泵能耗約62.22%。

4 結論

(1) 本研究對現有雙液壓缸系統進行改進,通過增設與蓄能器直接連接的液壓缸從而構成獨立儲能液壓缸動臂驅動及勢能回收再利用系統,以實現動臂驅動系統的高能效運行;

(2) 獨立儲能液壓缸系統,動臂在上升階段,基于與主泵相連的液壓缸無桿腔面積較小, 所以相同速度情況下所需流量減少,進而降低了節流損失;

(3) 相同的工況下,雙液壓缸系統和獨立儲能液壓缸系統的運行特性接近一致。在空載工況下,獨立儲能液壓缸系統可降低主泵能耗約85.11%;在鏟斗滿載工況下,獨立儲能液壓缸系統降低主泵能耗約62.22%。