偏導射流伺服閥前置級溫度特性

劉金鑫, 延 皓

(北京交通大學 機械與電子控制工程學院, 北京 100044)

引言

目前對偏導射流閥前置級的研究主要集中在3個方面,分別為流場射流理論、流場結構優化以及流場仿真分析。王傳禮等[1]推導了偏轉板流量方程表達式,提出了線性化流量方程,最后通過仿真模型驗證了其理論的可行性。訚耀保等[2-3]推導了偏轉板伺服閥左右腔接收面積、泄漏面積計算式,并基于伯努利方程建立了左右接收腔恢復壓力、負載壓力的數學模型,此外,建立了偏導射流閥前置級流場模型,分析不同因素對流場特性的影響,同時分析了氣穴的產生原因,提出了氣穴改善方法。延皓等[4-5]提出了基于矩形噴口和接收器的前置級節流模型,推導了基于動量定理的液動力理論計算公式,并與Fluent液動力壓力差計算法和實驗測量法進行比較,驗證了其可行性。任玉凱等[6]通過數值模擬方法,對射流過程中油液的壓力與速度分布特點展開了詳細的研究,同時結合仿真結果,計算了前置級流場的壓力增益和液動力。邢曉文等[7-8]通過仿真分析了前置級矩形導流口的長度對閥前置級壓力和流量的影響,從中獲得了最優尺寸,并利用MATLAB仿真得到導流口的結構參數對系統頻寬的影響,為偏轉板伺服閥的結構設計及優化提供了理論論據。劉文可等[9]提出了一種基于劈尖高度和噴口導流長度變化的前置級流場數學模型,并分析了其對前置級壓力特性、流量特性以及射流效率的影響規律,利用Simulink進行動態仿真,分析偏導射流閥系統的動態特性,從而優化前置級結構參數。董娜娜等[10]建立V形槽不同位置時的流場仿真模型,得到了V形槽不同橫向位移及縱向偏移下左右接收孔恢復壓力及壓差,分析了V形槽不同偏移量對前置級壓力增益及液流特性的影響。鄭樹偉等[11]采用數值模擬的方式對不同回油壓力及不同結構非對稱條件下的前置級流場特性和壓力漂移進行了仿真研究,并通過PIV技術試驗驗證了仿真結果,得到了零漂最大工況及大小。左哲清等[12]通過定性分析及理論推導得出了偏導射流液壓放大器流量增益非線性模型,結果表明,該非線性與偏導板噴射口寬度及分流劈尖寬度有關。孫浩乾[13]仿真分析了極端環境溫度下伺服閥內部溫度分布情況,以及不同溫度下前置級關鍵結構變形量,改進了前置級結構。毛麒源等[14]對接收腔內射流進行動量分析,解釋了工作壓力的形成機理,并給出兩腔壓力和壓差計算表達式。

偏導射流伺服閥在正常工作中,時常面臨著溫度過高的問題,但在上述研究中,針對溫度方面的研究還不夠充分。本研究主要研究溫度變化對偏導射流閥前置級帶來的影響,通過對前置級流場進行數值模擬,得到了流場的壓力與溫度分布,分析了流場壓力隨溫度的變化規律,并探討了偏轉板內表面高溫形成機制,最后對銜鐵組件進行了熱流固耦合分析,獲得了其形變數據,為偏導射流閥的優化設計提供參考依據。

1 偏導射流伺服閥建模

1.1 前置級流場數值建模

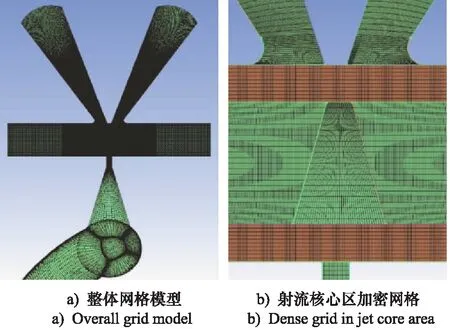

首先分別建立偏轉板零偏移、左偏移0.02, 0.04, 0.06 mm位置時前置級流場的三維幾何模型,然后通過前處理軟件Icem對前置級流場模型進行六面體網格劃分,如圖1所示。

圖1 前置級流場網格圖Fig.1 Flow field grid diagram of pre-stage

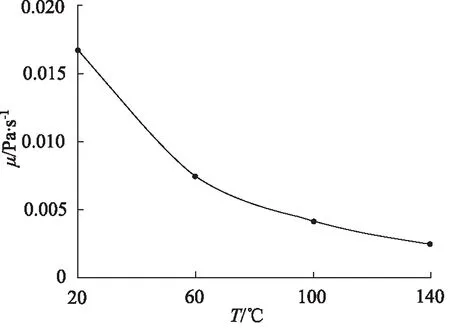

然后將網格導入流體仿真軟件Fluent中,采用標準k-ε模型進行仿真模擬。設置進口壓力為21 MPa,出口壓力為3.1 MPa。為了方便對比不同溫度對流場產生的影響,本研究在偏導射流閥實際工作溫度范圍內選擇了多個入口油溫對其流場特性進行了研究。選取10號航空液壓油作為流動介質,假設密度不隨溫度變化,為860 kg/m3,根據國內目前研究現狀,動力黏度隨溫度變化不定[15],如圖2所示。監視兩工作腔的壓力,當壓力穩定且各項殘差達到要求時,可判定結果收斂。

圖2 10號航空液壓油溫度黏度特性Fig.2 Temperature and viscosity characteristic of No.10 aviation hydraulic oil

1.2 銜鐵組件熱流固耦合數值建模

熱流固耦合按計算方法分為單向和雙向。在偏導射流閥實際工作過程中,閥體因流場壓力和溫度產生的變形很小,對流場的影響可以忽略不計,因此本研究選擇單向耦合方法。

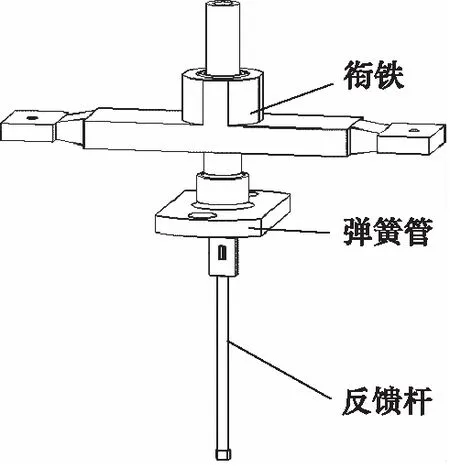

本研究在數值模擬平臺上進行熱流固耦合,分別搭建了熱固、流固與熱流固耦合模塊。仿真所用銜鐵組件如圖3所示,其中銜鐵為導磁材料,彈簧管為鈹青銅,反饋桿使用彈性材料3J1。在彈簧管法蘭處施加固定約束,液壓油與銜鐵組件接觸處分別施加流體溫度與壓力載荷。

圖3 銜鐵組件模型Fig.3 Armature assembly model

2 數值模擬結果分析

2.1 左右接收腔壓力分析

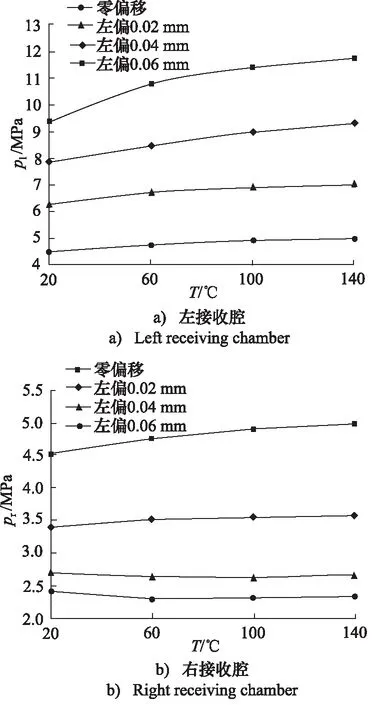

設置左右接收腔壓力監測點,左右接收腔壓力取各腔監測點壓力平均值。分別測量不同溫度下左右接收腔壓力pl,pr隨溫度變化曲線,如圖4所示。可以看出,溫度的升高會導致左接收腔流體壓力顯著升高,可以推測當溫度升高時,流體黏度降低,流體內部各微團之間抵抗相對運動的能力變弱,能量耗散減少,從而引起流體局部壓力能升高。當偏轉板左偏時,相比于右腔壓力,左腔壓力隨溫度變化較大,這是因為射流流體更多進入左腔,左腔流體相對運動更加劇烈,當溫度升高時,油液的黏性降低,左腔因黏性耗散的能量更少,因此壓力能增大得更多。

圖4 左右接收腔壓力隨溫度變化曲線Fig.4 Curve of left and right receiving chambers pressure changing with temperature

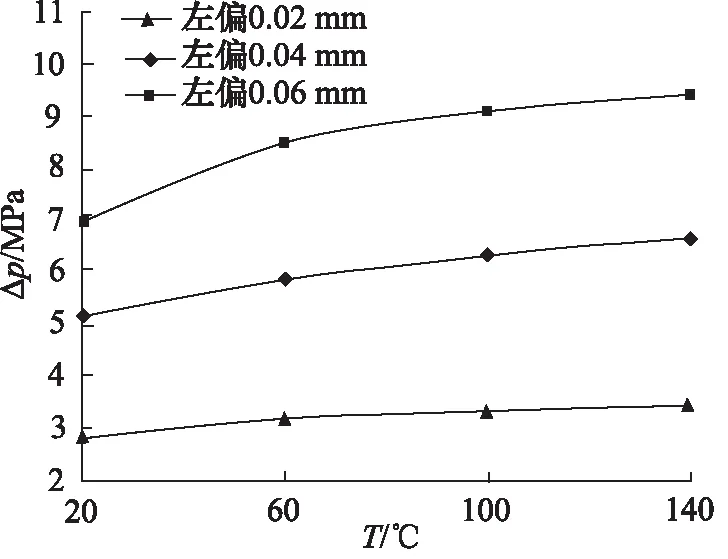

圖5繪制了左右接收腔壓差Δp隨溫度變化曲線。可以看出,在非零偏狀態下,壓差隨溫度的升高而增大。當油液溫度從20 ℃上升到140 ℃時壓差明顯上升,這會導致前置級在溫度變化的影響下驅動性能有顯著波動,因此在實際控制過程中,需要將溫升因素考慮在內。在20~60 ℃溫度范圍內壓差隨溫度波動最為劇烈,這與液壓油在該溫度范圍內黏度隨溫度波動大有關。

圖5 左右接收腔壓差隨溫度變化曲線Fig.5 Curve of pressure difference between left and right receiving chambers with temperature

2.2 前置級液動力仿真計算

前置級液動力是指液壓油流經偏轉板時,作用在梯形槽側壁上的力。當偏轉板發生偏移時,由于兩側壁液流的動量發生變化,油液作用于偏轉板上各方向的分量也會發生變化,將對偏轉板的偏轉產生一定的影響。

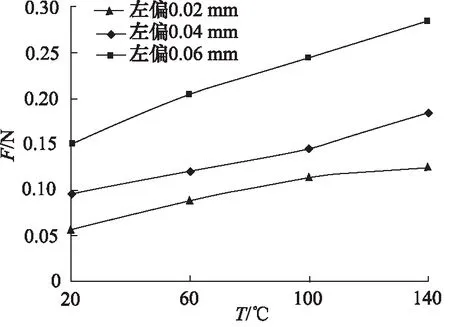

在仿真模擬中創建兩監測面,分別對應梯形槽左右兩側壁,如圖6所示。通過采集得到兩側面上平均壓力數據,兩者沿Y方向的分量之差乘以面積即為所得橫向液動力。圖7為不同溫度下橫向液動力F隨偏轉板偏移量變化圖。可以看出,隨著偏轉板偏移量的增大,其所受橫向液動力也逐漸增大;在相同偏移量下,140 ℃相比于20 ℃溫度下,橫向液動力增加1倍左右,即高溫下需要更大的電磁力才能使偏轉板維持相同的偏移角度。

圖6 Fluent監測面Fig.6 Fluent monitoring surfaces

圖7 橫向液動力隨溫度變化圖Fig.7 Diagram of transverse hydraulic power changing with temperature

2.3 油液黏性熱效應分析

液壓油的黏度是影響液壓設備工作性能的重要因素,其致使流體的部分機械能不可逆地轉化為熱能。偏導射流閥前置級入口油液壓力大,節流口尺寸微小,這導致了射流核心區內流體流速大,流體間內摩擦力加強,油液黏性熱效應不可忽略。

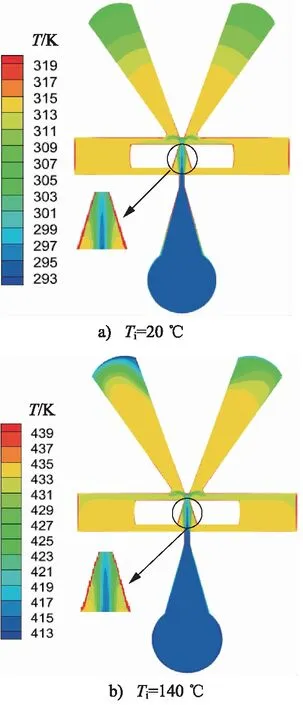

圖8給出了零偏移量時,不同入口油溫Ti下射流核心區中間截面溫度分布云圖。可以看出,從入口到出口油液溫度在逐漸上升,在20 ℃以及140 ℃入口油溫下,油液流經偏導射流前置級后溫度平均升高了約20.5 ℃。油液黏性熱效應在射流核心區靠近壁面處最為顯著,這是因為油液流經射流核心區時,遠離壁面處速度大,靠近壁面處速度小,從而導致速度梯度大,油液之間內摩擦劇烈,溫升加快,因此在偏轉板內表面處油液溫度整體偏高,對偏轉板起到了加熱作用。

圖8 零偏移量時流場溫度分布云圖Fig.8 Temperature distribution cloud map of flow field at zero offset

2.4 銜鐵組件熱固耦合分析

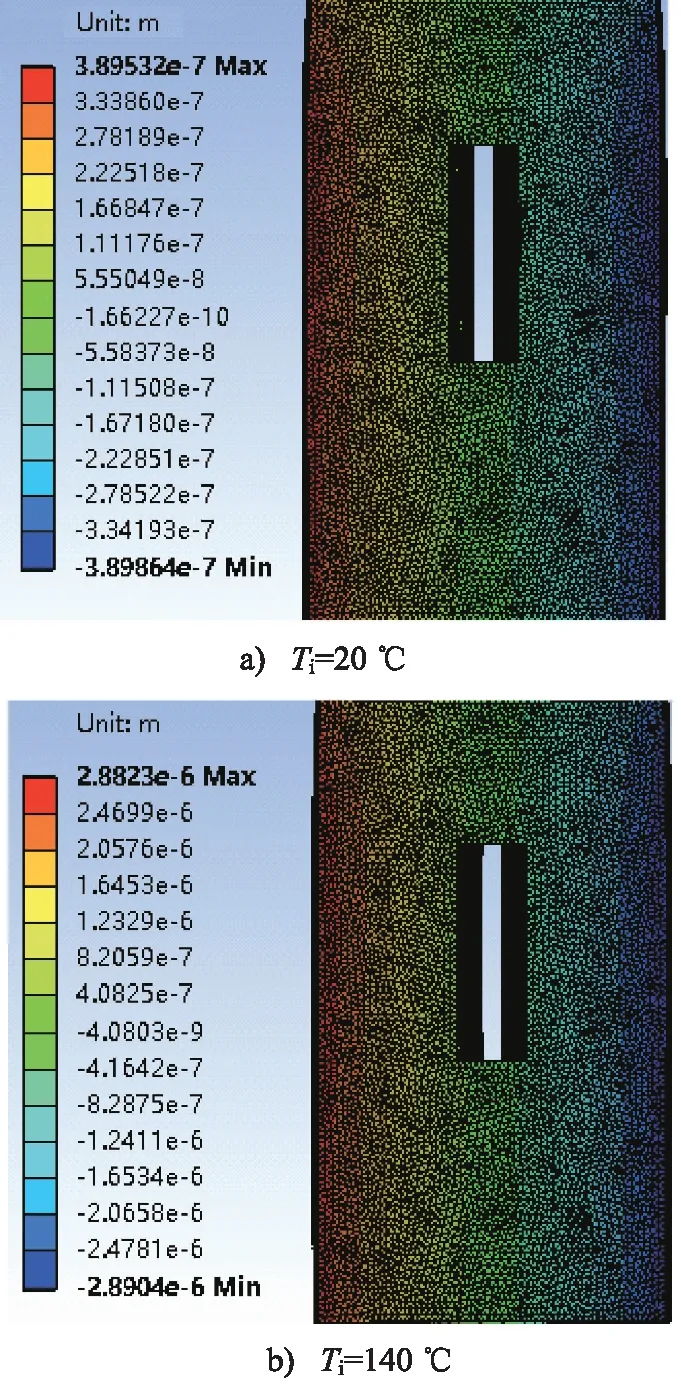

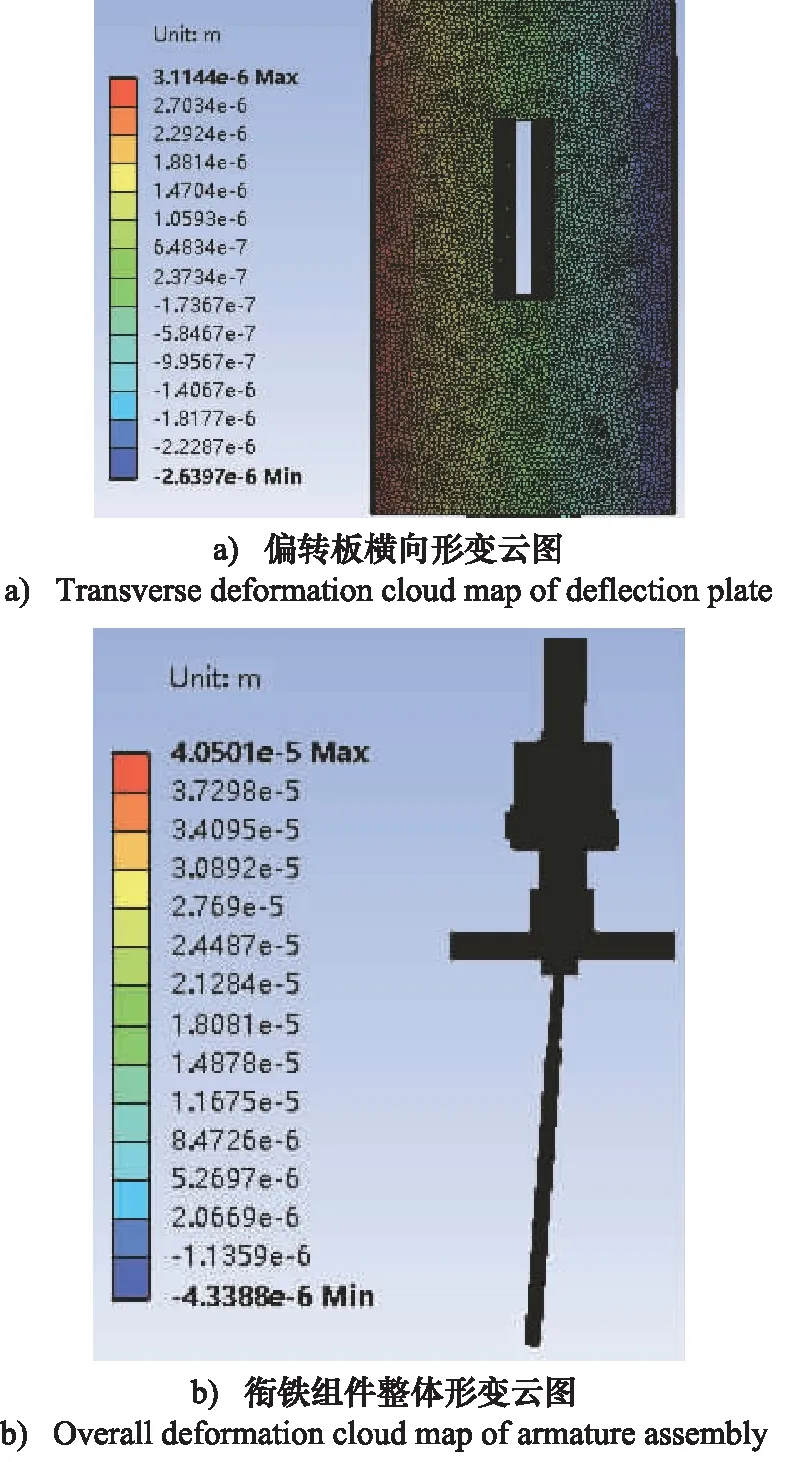

在熱固耦合仿真中,流體與反饋桿接觸處溫度載荷近似看作不變,取仿真得到的腔內油液平均溫度Ta,在入口油溫20 ℃時Ta為40.5 ℃,入口油溫140 ℃時Ta為160.5 ℃。銜鐵組件其余部分溫度對形變影響較小,可假定為某一固定值。圖9為不同入口油溫下偏轉板橫向形變云圖。通過測量,入口油溫20 ℃時梯形槽入口寬度膨脹量約為0.18 μm,出口寬度膨脹量約為0.07 μm;140 ℃入口油溫時梯形槽入口寬度膨脹量可達1.25 μm,出口寬度膨脹量約為0.45 μm。當溫度升高時,偏轉板梯形槽膨脹量明顯增大,又由于前置級梯形槽射流口尺寸微小,同時又是射流的關鍵部位,因此在伺服閥設計時需要將溫度因素考慮在內。

圖9 不同入口油溫下偏轉板橫向形變云圖Fig.9 Transverse deformation cloud map of deflector plate at different inlet oil temperature

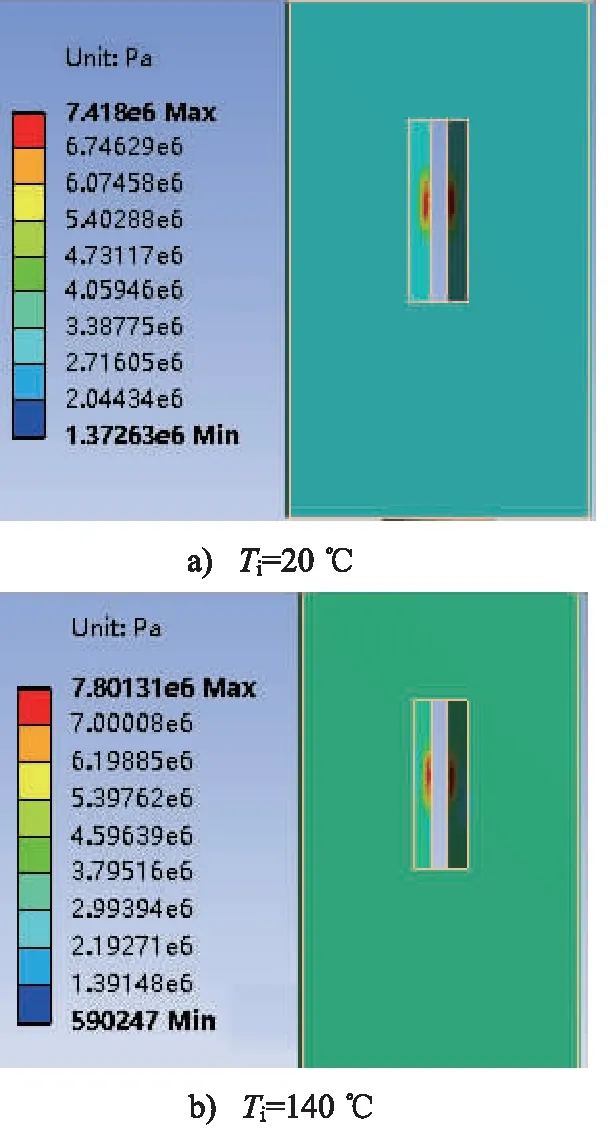

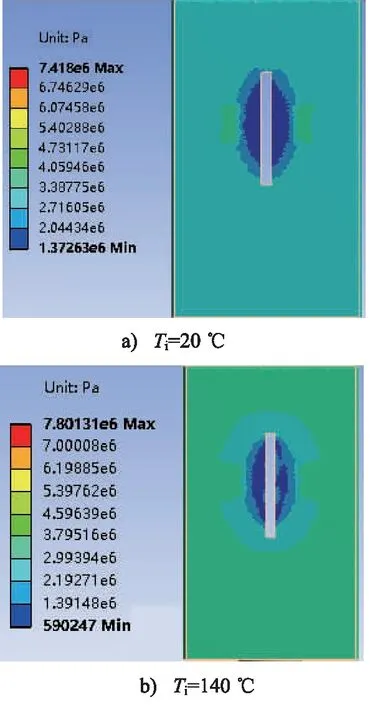

2.5 銜鐵組件流固耦合分析

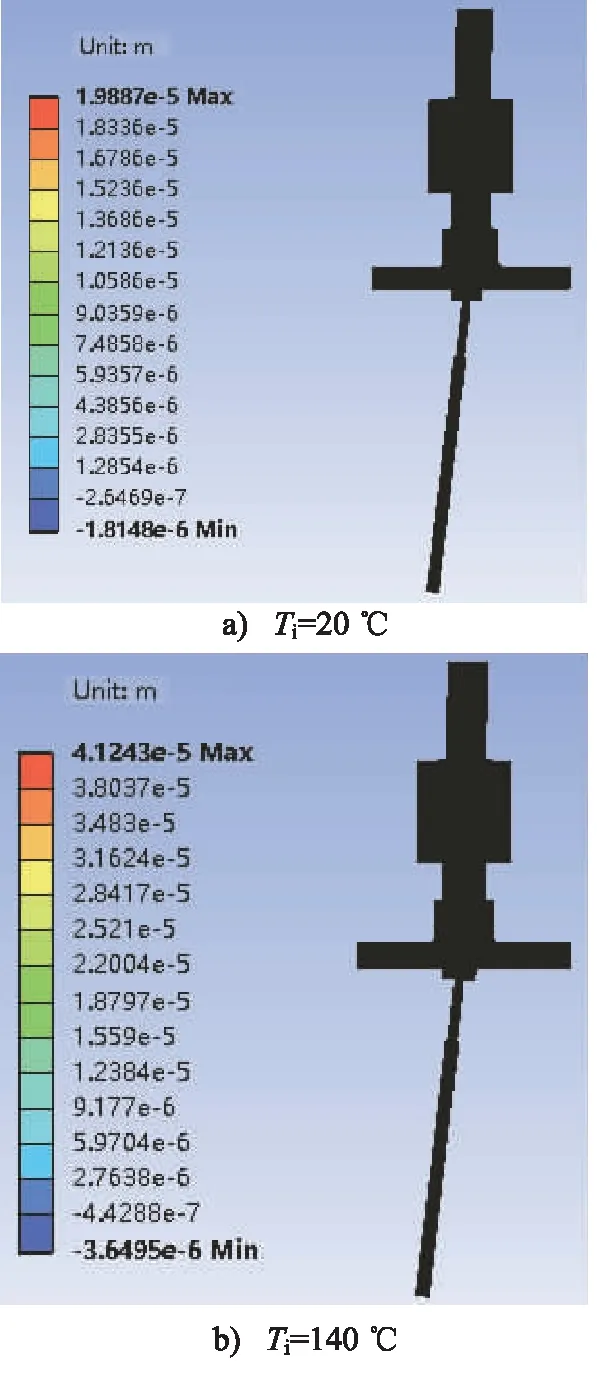

圖10、圖11分別為梯形槽入口和出口處流體壓力載荷施加。可以看出,油液壓力在梯形槽進出口位置變化較大,左右兩側壓力基本呈對稱分布。不同溫度時流固耦合下銜鐵組件形變云圖,如圖12所示。可以看出,油液壓力會引起反饋桿彎曲變形,最大變形出現在反饋桿小球處,在入口油溫20 ℃時,最大變形約為20 μm,入口油溫140 ℃時,最大變形約為41 μm。當溫度升高后,形變量增大是由于偏轉板前后壓力載荷變化不同引起。流體壓力對梯形槽射流口尺寸的影響很小,可以忽略不計。

圖10 梯形槽入口處流體壓力載荷Fig.10 Fluid pressure load at entrance of trapezoidal groove

圖11 梯形槽出口處流體壓力載荷Fig.11 Fluid pressure load at outlet of trapezoidal groove

圖12 流固耦合下銜鐵組件形變云圖Fig.12 Deformation cloud map of armature assembly under fluid-solid coupling

2.6 銜鐵組件熱流固耦合分析

銜鐵組件的熱流固耦合是同時將流體的溫度與壓力載荷作用于銜鐵組件上,載荷施加與2.4節和2.5節中類似。圖13為140 ℃入口油溫下,銜鐵組件形變云圖。可以看出,熱流固耦合與熱固耦合情況下偏轉板的橫向形變基本相同,熱流固耦合與流固耦合情況下反饋桿的彎曲形變基本相同。由此可得油液溫度主要引起偏轉板膨脹變形,反饋桿偏轉板進出口面油液壓差主要引起反饋桿彎曲變形。

圖13 140 ℃熱流固耦合下銜鐵組件形變云圖Fig.13 Deformation cloud map of armature assembly under 140 ℃ thermo-fluid-solid coupling

入口油溫20 ℃時,梯形槽入口寬度膨脹約0.18 μm,出口寬度膨脹約0.07 μm;入口油溫140 ℃時,梯形槽入口寬度膨脹約1.25 μm,出口寬度膨脹約0.45 μm。入口油溫從20 ℃上升為140 ℃,梯形槽入口寬度膨脹量增大約1.07 μm,出口寬度膨脹量增大約0.38 μm。

3 結論

(1) 數值模擬表明,當偏轉板有偏移時,油液溫度升高時兩腔壓差上升明顯,這將使前置級在受到劇烈溫度變化的影響下驅動性能有顯著波動;

(2) 橫向液動力與偏轉板偏移量正相關;當油液溫度從20 ℃上升到140 ℃時,橫向液動力增加了近1倍;

(3) 前置級流場溫度分布仿真結果表明,在20 ℃/140 ℃入口油溫下,油液流經偏導射流閥前置級后溫度平均升高了約20.5 ℃;油液黏性熱效應在射流核心區靠近壁面處最為顯著,并會導致偏轉板表面所受溫度載荷增加;

(4) 熱流固耦合仿真表明,反饋桿偏轉板進出口面油液壓差主要引起反饋桿橫向彎曲變形,入口油溫升高會使該彎曲變形量增大;入口油液溫度升高主要引起偏轉板膨脹變形,當入口油溫從20 ℃上升為140 ℃ 時,梯形槽入口寬度膨脹量增大1.07 μm,出口寬度膨脹量增大為0.38 μm。