基于仿真技術(shù)的振動分析方法研究

馬天明 李曙光 姬科科

關(guān)鍵詞:振動;仿真技術(shù);舒適性

1 NVH基本概念

NVH是Noise(噪聲)、Vibration(振動)、Harshness(聲振粗糙度)英文縮寫,其中聲振粗糙度描述的是人體對噪聲、振動主觀感覺。眾所周知,車輛在正常行駛狀態(tài)下下,由于道路不平,車輪、發(fā)動機、傳動系統(tǒng)的旋轉(zhuǎn)等因素激起振動和噪聲,不僅影響駕乘人員的舒適性,而且振動還可能會引起車輛其他零部件疲勞失效,對于人員具有潛在的安全隱患。所以,對于NVH研究一直都是熱點研究方向。

本文探索了利用仿真分析手段對部件(局部)進行仿真分析,有利于縮短研發(fā)周期,減少不必要的浪費,為提高車輛駕乘舒適性提供有益的仿真方法參考。

2 振動技術(shù)發(fā)展?fàn)顩r

2.1國內(nèi)外在車輛領(lǐng)域的標(biāo)準(zhǔn)狀況

由于車輛行駛時,路面不平,車輛本身各部件激勵等因素使得車輛產(chǎn)生振動和噪聲,影響駕乘人員的乘坐舒適性。而在上世紀(jì)七十年代開始,國際標(biāo)準(zhǔn)組織(ISO)就針對大量人體全身振動研究成果,制定了ISO2631.1:1997《機械振動與沖擊 人體暴露于整體振動的評價 第1部分:總體要求》,我國根據(jù)該標(biāo)準(zhǔn)制定GB/T 13441.1-2007《機械振動與沖擊 人體暴露于整體振動的評價 第1部分:一般要求》與GB/T 4970-2009《汽車平順性試驗方法》,在國內(nèi)汽車領(lǐng)域得到了一定程度的應(yīng)用。對于摩托車領(lǐng)域,主要還是參考以上標(biāo)準(zhǔn),天津內(nèi)燃機研究所起草了《摩托車和輕便摩托車振動舒適性試驗方法》,主要對評價指標(biāo)、評價方法,試驗條件做了定義。

2.2在軌道交通領(lǐng)域的標(biāo)準(zhǔn)狀況

由于軌道交通車輛行駛時,軌道不平,機車本身各部件激勵等因素使得車輛產(chǎn)生振動,會影響機車車輛設(shè)備。國際電工委員會就針對振動研究,制定了IEC 61373-2010《軌道交通 機車車輛設(shè)備 沖擊和振動試驗》,我國根據(jù)該標(biāo)準(zhǔn)制定GB/T 21563-2018《軌道交通機車車輛設(shè)備 沖擊和振動試驗》,在國內(nèi)軌道交通領(lǐng)域得到了一定程度的應(yīng)用。對于軌道交通振動領(lǐng)域,主要還是參考以上標(biāo)準(zhǔn),來進行評價與試驗。

目前,軌道交通車輛振動改進技術(shù)背景。振動改進是NVH主要的技術(shù)難點之一。核心技術(shù)也主要掌握在少數(shù)公司手中。目前,國外主要有LMS、丹麥B&K公司對車輛振動進行深入研究,但是集中在整車振動研究。而國內(nèi)外對軌道交通機車上所載車輛設(shè)備零部件的振動研究很少,比如對行李架燈具的振動研究。

2.2振動評價技術(shù)狀況

振動性能參數(shù)的高低直接影響企業(yè)的生存與發(fā)展,眾多企業(yè)對車輛的振動和噪聲評價往往只是給出一些主觀打分,并沒有從綜合地角度給出評價結(jié)果,甚至沒有找出振動與噪聲與車輛存在問題的對應(yīng)關(guān)系,缺少深入分析改進措施方法。鑒于此,眾多技術(shù)人員對NVH方面做了大量的工作,主要有道路與臺架兩種方式。上海機動車檢測中心的李加慶等人,在梳理了摩托車振動舒適性評價相關(guān)標(biāo)準(zhǔn)基礎(chǔ)上,以加速度傳感器、數(shù)據(jù)采集器、GPS測速儀等儀器為核心,搭建了相應(yīng)的道路測試平臺,以標(biāo)準(zhǔn)瀝青跑道開展了實車道路試驗;中國嘉陵工業(yè)股份有限公司技術(shù)中心的龔康等人以底盤振動試驗為主要試驗方式,根據(jù)相關(guān)標(biāo)準(zhǔn)確定了主要位置的頻率計權(quán),再與主觀評價結(jié)果相應(yīng)提出了發(fā)動機激勵導(dǎo)致的客觀振動評價標(biāo)準(zhǔn)限值。建設(shè)工業(yè)的黃澤好與重慶大學(xué)的徐中明通過主觀調(diào)查和客觀評價,探討了手把處、座位處的客觀評價指標(biāo)和主觀感覺之間的關(guān)系,提出了摩托車平順性客觀和主觀評價方法。

而在軌道交通領(lǐng)域,對振動評價主要影響著舒適性和可靠性。例如我國實施的GB/T 21563-2018《軌道交通機車車輛設(shè)備 沖擊和振動試驗》等標(biāo)準(zhǔn)。該標(biāo)準(zhǔn)包括了安裝在軌道機車車輛上的機械、氣動、電氣和電子設(shè)備或部件的沖擊和隨機振動試驗要求。

2.3部件評價技術(shù)背景

現(xiàn)階段,科研人員在對零部件進行結(jié)構(gòu)模態(tài)分析。包括燈具、車體、懸掛等進行振動舒評價分析和改進諸多方面探索研究。部件的振動測試方法與評價方法是也是振動測試領(lǐng)域主要的技術(shù)難點之一。核心技術(shù)也主要掌握在少數(shù)公司手中。目前,國內(nèi)南京航空航天大學(xué)振動技術(shù)研究所自行設(shè)計開發(fā)的多通道測試分析系統(tǒng)、重慶大學(xué)汽車系在1997 年為長安公司開發(fā)的針對汽車動特性的測試分析系統(tǒng)、東方振動和噪聲技術(shù)研究所通用的模態(tài)分析處理系統(tǒng)等,國外主要有LMS、丹麥B&K公司對車輛振動和噪聲進行研究。

3 LMS Virtual.Lab 軟件振動的仿真分析方法介紹

依托LMS Virtual.Lab軟件進行NVH響應(yīng)分析能預(yù)測出某個部件、子系統(tǒng)或者整個系統(tǒng)在工作載荷條件下的振動噪聲行為。基于模態(tài)和頻響函數(shù)的快速響應(yīng)預(yù)測求解器能快速地分析多種設(shè)計變型。專門的后處理工具可以把實際響應(yīng)與預(yù)設(shè)的或引入的目標(biāo)進行比較,并優(yōu)化振動噪聲性能。

同時,LMS Virtual.Lab NVH響應(yīng)分析在讀取和施加載荷方面提供了最大限度的靈活性。這些載荷可以是多種格式和類型,可來源于測量、多體分析、聲學(xué)模擬、一般的載荷源。通過結(jié)合測量載荷和虛擬模型來進行NVH響應(yīng)預(yù)測,可以獲得更真實的模擬結(jié)果和更可靠的計算結(jié)果。伴隨后續(xù)高級后處理可以快速研究傳遞路徑,并評價單個系統(tǒng)部件的振動噪聲貢獻量。

4 部件振動評價方法(仿真方法)

部件對結(jié)構(gòu)傳播振動噪聲十分重要。各種部件外各種激勵引起的結(jié)構(gòu)振動和結(jié)構(gòu)噪聲的特性直接表明結(jié)構(gòu)的優(yōu)劣,好的結(jié)構(gòu)對各支撐點的激勵敏感度低,即激勵引起的振動和噪聲的響應(yīng)值低。通過對局部結(jié)構(gòu)件進行分析,能夠較為方便、便捷的得到響應(yīng)函數(shù),為后續(xù)產(chǎn)品改進、設(shè)計優(yōu)化提供較為可行的措施與方案。

4.1 結(jié)構(gòu)建模

可采用SOLIDWORKS、UG、Pro/E等先進的專業(yè)軟件實現(xiàn)建模。本文采用機械工業(yè)領(lǐng)域具有普遍應(yīng)用的CATIA建模環(huán)境,且CAITA集成在了LMS Virtual.Lab中,具有更好的兼容性。

主要是定義本身結(jié)構(gòu)材料屬,并根據(jù)實際情況定義流體材料也就是聲學(xué)材料,即聲音在材料中的傳播速度和材料的密度。

4.3 進行網(wǎng)格劃分

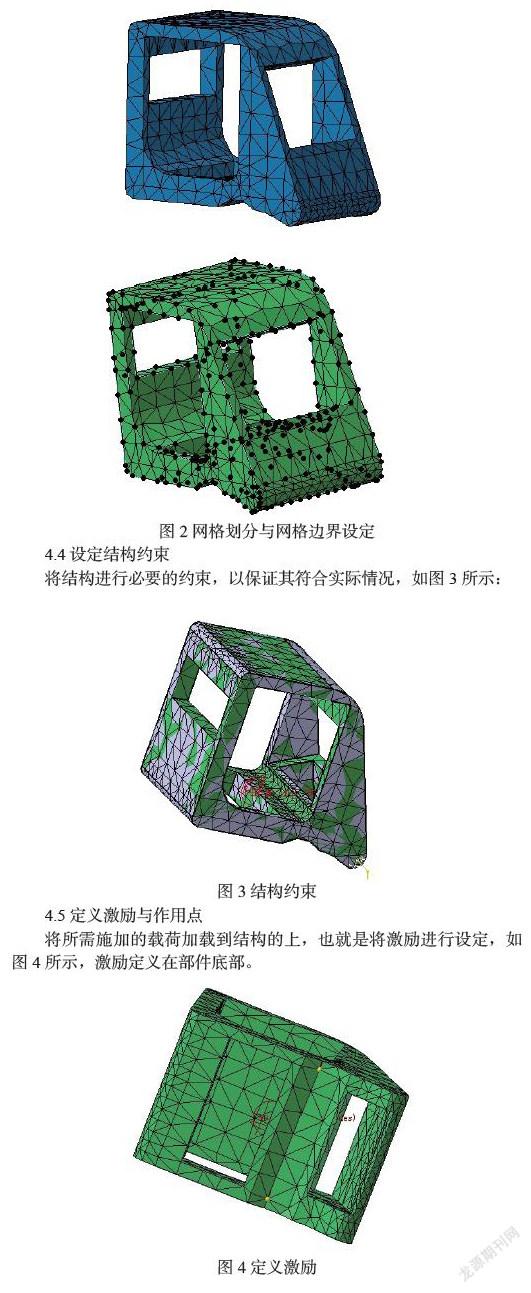

根據(jù)分析具體情況,可采用不同的網(wǎng)格劃分。需要對結(jié)構(gòu)進行網(wǎng)格劃分。并對網(wǎng)格進行必要的定義與前處理檢查,確保沒有任何錯誤。

將結(jié)構(gòu)進行必要的約束,以保證其符合實際情況,如圖3所示:

將所需施加的載荷加載到結(jié)構(gòu)的上,也就是將激勵進行設(shè)定,如圖4所示,激勵定義在部件底部。

當(dāng)定義完激勵后,按照具體情況設(shè)定激勵與作用點之間的對應(yīng)關(guān)系,可以作用在很多點上,也可作用在部件的特殊部位上,盡量與實際情況相符合,以便增大準(zhǔn)確性。如圖5所示,當(dāng)設(shè)置部件底部2個作用點時最大振動加速度為0.204m/s2,當(dāng)設(shè)置車廂4個作用點時,最大振動加速度達到了0.438 m/s2.

通過仿真分析,能夠?qū)Ξa(chǎn)生的振動原因進行進一步深入探討,主要有以下幾方面的措施:

a)降低振動源的能力;b)提供有效隔離措施;c)對結(jié)構(gòu)進行合理優(yōu)化;d)安裝位置優(yōu)化等。

當(dāng)然,在后續(xù)研究過程中也可以進一步嘗試導(dǎo)入物理試驗數(shù)據(jù),也可通過結(jié)構(gòu)分析計算相應(yīng)的振動加速度。使結(jié)構(gòu)網(wǎng)格上的振動速度轉(zhuǎn)移聲學(xué)網(wǎng)格上,得到振動引起的內(nèi)聲場。通過聲場分布計算與場點計算,獲取聲壓分布與場點上的結(jié)果,得到場點上的聲壓頻率響應(yīng)函數(shù)。從而在改進工作中,可以嘗試實際響應(yīng)與預(yù)設(shè)的或引入的目標(biāo)進行比較,并優(yōu)化振動噪聲性能。

5 小結(jié)

本文探索了基于仿真技術(shù)的振動仿真的分析方法。未來可以針對理論分析與物理試驗相結(jié)合做進一步探討,以便得到精確模型約束條件與試驗結(jié)果關(guān)系做深入研究,從而獲得更加可行的有助于改進的意見與措施。同時該研究工作也將有助于為建立健全振動評價方法提供一種參考,也能夠系統(tǒng)地為企業(yè)提供優(yōu)質(zhì)高效的產(chǎn)品性能檢測、產(chǎn)品質(zhì)量評價等方面進行技術(shù)服務(wù)。

參考文獻:

[1]方圓.基于虛擬試驗的整車NVH性能分析,同濟大學(xué).2007年.

[2]張志飛.摩托車振動舒適性研究,重慶大學(xué).2005年.

[3]景亞兵,等.摩托車NVH技術(shù)研究概述,摩托車技術(shù).2005(03).

[4]李俊鵬,等.摩托車乘騎舒適性評價方法,重慶大學(xué)學(xué)報(自然科學(xué)版),2004(12).

[5]中國第一汽車集團公司技術(shù)中心,GB/T 4970-2009 汽車平順性試驗方法.

[6]北京理工大學(xué),等.GB/T 1344.1-2007.機械振動與沖擊人體暴露與全身振動的評價 第一部分:一般要求.

[7]GB/T 21563-2018 軌道交通機車車輛設(shè)備 沖擊和振動試驗.