齒套閉塞式鍛造成形研究

閆中原,張曉波,徐洪磊,劉樂,紀小虎,李萍

齒套閉塞式鍛造成形研究

閆中原,張曉波,徐洪磊,劉樂,紀小虎,李萍

(合肥工業大學 材料科學與工程學院,合肥 230009)

為了解決某截齒齒套鍛壓載荷大、模具壽命低、齒套腔充填難等技術問題。采用數值模擬的方法,選取不同的始鍛溫度和沖頭進給速度,對截齒齒套熱鍛成形過程進行模擬分析,根據模擬結果優化參數。研究發現上下沖頭載荷的增長趨勢基本一致,但在成形傘頭側壁及傘頭尾部時,下沖頭成形載荷的增長率相較于上沖頭有所增加。采用上沖頭進給速度為10 mm/s,下沖頭進給速度為23.50 mm/s,始鍛溫度為1000 ℃的優化參數,其最大成形載荷不會出現明顯增加,另外最大等效應力和最大損傷因子皆較小,并且金屬填充效果良好。通過分析始鍛溫度和沖頭進給速度對截齒齒套成形的影響,并對其進行優化和控制,得出了最優工藝參數區間,為實際生產提供了參考依據和理論指導。

齒套;閉塞式鍛造;始鍛溫度;沖頭進給速度

礦用截齒齒套是采煤機上重要的連接部件,起到裝夾截齒,使之固定于截齒座的作用[1],其中齒套是采煤機、刨煤機以及掘進機等采掘機械用在煤礦開采、巷道掘進以及隧道建設等工程中進行破巖落煤的關鍵部件[2],但由于工況環境較為惡劣,齒套和截齒磨損消耗較為嚴重[3]。一些研究者為了提高齒套和截齒的力學性能進而提出了相關的優化措施,主要集中在截齒齒套的材料選用和表面處理等方面[4-7],而齒套成形工藝多為熱鍛和冷鍛相結合的方法,成形方案復雜且成本高。

針對礦用截齒齒套結構復雜、成形難等特點,文中提出了閉塞式鍛造成形工藝,從一定程度上解決齒套因成形過程引起的成形缺陷和性能降低的問題。閉塞式鍛造工藝是先將可分的凹模閉合,并對其施加足夠的合模力,然后通過一個或多個沖頭沿不同方向施加壓力,使金屬產生流動,從而可在一道變形工序中獲得復雜零件[8]。此外,由于其成形過程中坯料處于強烈的三向壓應力狀態,因此適用于成形低塑性材料,而且金屬流線沿鍛件外形連續分布,所以其成形鍛件的力學性能較好[9-11]。閉塞式鍛造成形有諸多優點,國內外眾多研究學者[12-14]利用數值分析軟件對成形復雜件均做了深入的研究,分析了工藝參數對成形過程中金屬流動、應力-應變分布和成形載荷等的影響。

雖然閉塞式鍛造成形有諸多優點,但其優良的成形性能是建立在各加工參數最優化的基礎上,文中采用Deform有限元軟件對某截齒齒套閉塞式鍛造成形過程進行三維數值模擬,在保證沖孔連皮位置及厚度不變的基礎上,通過單因素方法探討不同沖頭進給速度、始鍛溫度對截齒齒套的影響,為截齒齒套熱閉塞鍛造工藝的優化和生產應用奠定基礎。

1 工藝分析

圖1為某型號截齒齒套的零件,該齒套外形為圓柱孔形件,其中最小孔徑為35 mm,最大孔徑為43.5 mm,零件頭部為一個傘形凸臺,其中凸臺的最大直徑為92 mm,齒套總長為139 mm。該零件材料選用超高強度鋼42CrMo,因此需要對坯料進行加熱,降低其變形抗力并且提高其塑性。此外齒套的形狀復雜,為了保證成形質量,所以選擇閉塞式鍛造工藝。

2 有限元模型建立

根據體積不變原理[15],對截齒齒套進行體積計算,坯料規格為57 mm×103 mm,沖孔連皮保留在內徑過渡區并且厚度設為6 mm。模擬時上凹模與下凹模完成合模,然后上下沖頭分別向下、向上推擠成形齒套,閉塞式鍛造有限元模型如圖2所示。

利用三維造型軟件UG獲得以上成形工藝的模具結構及初始坯料的三維幾何模型,然后轉換成通用圖形格式STL導入到Deform-3D前處理的Geometry模塊中。坯料材質為42CrMo,選擇Deform材料庫中AISI-4140(20~1200 ℃)與之對應。設置坯料始鍛溫度為900 ℃,模具溫度為400 ℃,上沖頭的進給速度為10 mm/s,下沖頭的進給速度為23.50 mm/s,上下沖頭的運動時間皆為2.851 s,熱傳系數設為11 N/(s?1·mm?1·℃?1),坯料單元網格數為150 000,模具單元網格數為32 000,采用剪切摩擦模型且摩擦因數取0.3。

圖1 截齒齒套零件圖

圖2 閉塞式鍛造模型

3 模擬結果分析

3.1 成形過程分析

齒套閉塞式鍛造載荷行程及坯料的充填過程如圖3和圖4所示。上沖頭的載荷主要有2個明顯的變化過程,首先上沖頭擠壓上半部分金屬坯料使之填充圓筒壁(A),載荷隨著沖頭行程的增大而緩慢增加,之后當金屬填充到圓筒直徑過渡區(D)時,由于在圓筒直徑過渡區(D)直徑縮小,金屬在圓筒直徑過渡區(D)流動受阻,載荷增大的速率加快。最后當金屬填充到齒套的頂部時,由于頂部的圓筒邊緣縫隙(E)較小,金屬填充時阻力進一步加大,使載荷急劇升高。但下沖頭載荷與行程之間的變化關系則與之有所不同,這主要是齒套關鍵部位“傘頭”的復雜結構所導致的,當下沖頭向上移動擠壓金屬坯料使之向兩側流動時,載荷緩慢升高;當金屬流動到齒套的傘頭側壁(C)時,金屬流動受阻,流動速度減弱,所需載荷快速增大。當齒套傘頭(F)填充相對完整時,由于齒套尾部(B)存在大部分還未填充的空腔,即金屬將向尾部阻力較小的區域流動[16],所以此階段下沖頭載荷整體上基本不增加。當尾部區域填充較完整時,下沖頭繼續擠壓金屬使其填充未充滿的齒套傘頭尾部(G),此時阻力增大導致成形載荷急劇增大。

圖3 閉塞式鍛造載荷-上沖頭行程曲線

圖4 不同成形階段坯料的充填示意

3.2 影響成形結果的因素分析

影響截齒齒套成形效果及成形載荷的因素及參數很多,文中著重分析始鍛溫度與沖頭進給速度的影響。

3.2.1 始鍛溫度對成形載荷的影響

金屬材料的變形抗力隨著溫度的升高會逐漸下降,為了降低成形載荷,要在盡可能高的溫度下進行鍛造。但過高溫度可能使毛坯產生過熱或過燒[17]。研究發現,42CrMo溫鍛成形一般選取溫度為850~ 1200 ℃。在保證其他參數不變的條件下,為了研究42CrMo的最佳初始鍛造溫度,分別選取毛坯溫度為900,950,1000,1050,1100,1150 ℃進行模擬。

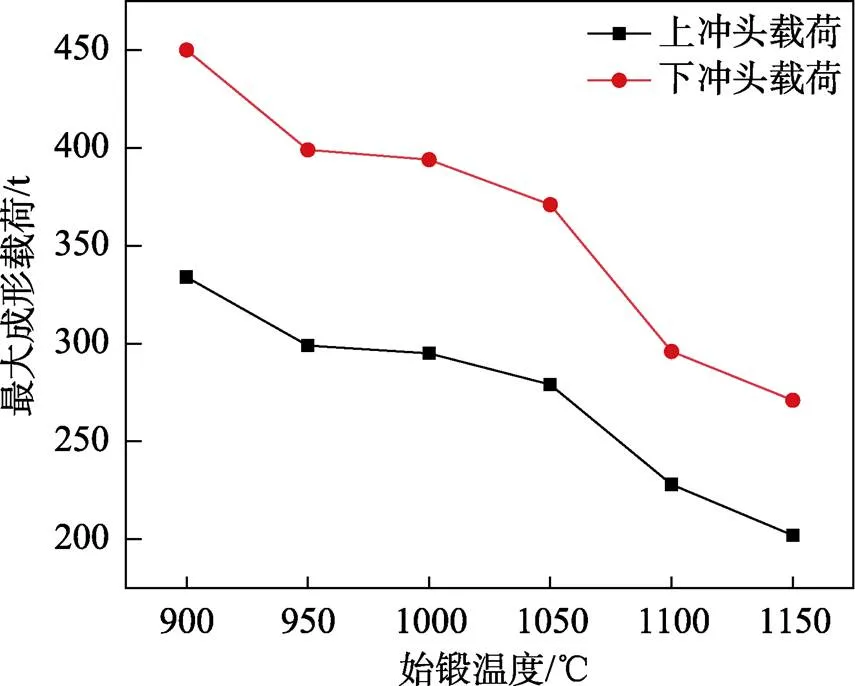

始鍛溫度對最大成形載荷的影響結果如圖5所示。可以看出,坯料的始鍛溫度越高,變形抗力越小,則最大成形載荷越小。當始鍛溫度為900~950 ℃時,上下沖頭的最大成形載荷呈明顯下降的趨勢;當始鍛溫度為950~1000 ℃時,上下沖頭的最大成形載荷曲線出現平緩階段,此時上沖頭最大成形載荷約為297 t,下沖頭最大成形載荷約為396.5 t;而1000 ℃之后,上下沖頭的成形載荷又呈現出明顯的下降趨勢。在實際生產中,坯料會因熱傳導、熱輻射及熱對流等損失一部分熱量從而導致坯料溫度下降,而當毛坯的始鍛溫度為1000 ℃時,即使毛坯損失部分熱量導致溫度下降,但是其上下沖頭所需的最大成形載荷也不出現明顯增加。

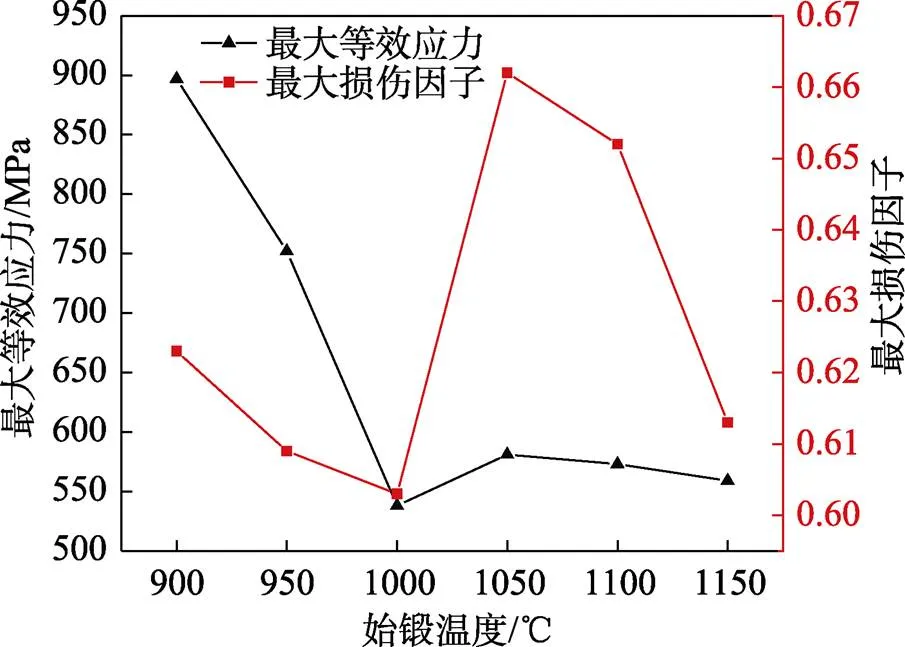

當始鍛溫度為900~1000 ℃,此時最大等效應力快速降低(如圖6所示);而1000~1150 ℃時,等效應力緩慢增加,其中當始鍛溫度為1000 ℃時,最大等效應力為最小值538 MPa,并且此時易損傷處(齒套傘頭凸筋部位)的最大損傷因子也存在最小值0.602。綜上所述,當始鍛溫度為1000 ℃時,成形鍛件的質量最佳。

圖5 始鍛溫度對最大成形載荷的影響

圖6 始鍛溫度對最大等效應力及最大損傷因子的影響

3.2.2 沖頭進給速度對鍛件成形性的影響

沖頭進給速度的不同導致了金屬質點間速度場分布的不同,從而對零件質量、模具壽命有很大影響[18]。因此在保證其他參數、沖孔連皮位置及厚度不變的情況下,為了研究不同進給速度對鍛件成形質量的影響規律,上沖頭進給速度選為1,5,10,15,20 mm/s,對應地,下沖頭進給速度分別為2.35,11.71,23.5,35.25,47 mm/s。

上、下沖頭的進給速度對最大成形載荷的影響如圖7所示。當上沖頭的進給速度為1~10 mm/s時,其上、下沖頭的最大成形載荷表現出降低的趨勢;而當上沖頭進給速度大于10 mm/s時,其上、下沖頭的最大成形載荷趨勢有所不同,上沖頭最大成形載荷表現為先增加后降低,而下沖頭載荷為平穩增加。上沖頭進給速度為10 mm/s時,上、下沖頭的最大成形載荷皆為最小值,此時上、下沖頭的最大成形載荷分別為295 t和394 t。

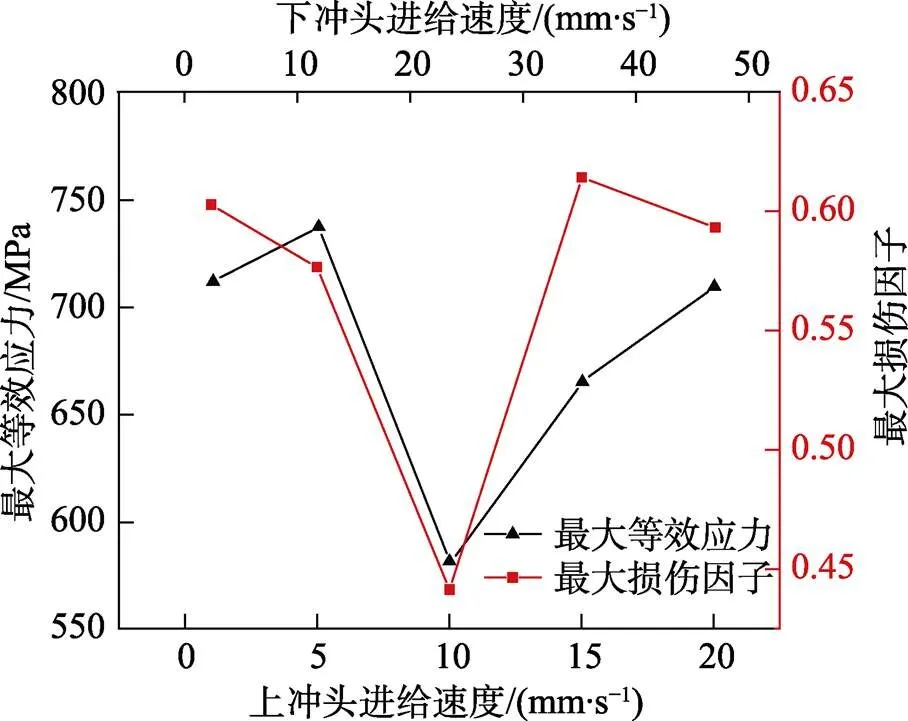

模擬獲得的沖頭進給速度對鍛件最大等效應力、最大損傷因子的影響趨勢如圖8所示。可以看出,當上沖頭進給速度為0~5 mm/s和10~20 mm/s時,最大等效應力皆處在上升趨勢,當上沖頭進給速度為10 mm/s時,最大等效應力處于最小值581 MPa,即模具型腔所處的壓力最小。此外上沖頭進給速度取10 mm/s時,鍛件的最大損傷因子為最小值0.441,可推測此時鍛件成形過程中開裂的傾向最小。綜上所述,當上、下沖頭進給速度分別取10 mm/s和23.50 mm/s時,有利于成形較好的鍛件。

圖7 沖頭進給速度對最大成形載荷的影響

圖8 沖頭進給速度對鍛件最大等效應力和最大損傷因子的影響

4 優化工藝模擬

結合以上模擬分析結果,在保證沖孔連皮的位置及厚度不變的前提下,選取坯料始鍛溫度為1000 ℃,上沖頭進給速度為10 mm/s,下沖頭進給速度為23.50 mm/s,進行模擬分析,所得結果如圖9所示。

從優化后的結果可以發現,其上、下沖頭的最大成形載荷分別為295 t和394 t,滿足特定設備壓力機的成形噸位要求;最大等效應力為581 MPa、最大損傷因子為0.441,并且相較而言最小;此外金屬與模具型腔接觸良好并且較難成形的傘頭尾部也填充得相對完整。

圖9 優化后的有限元模擬數據

5 實驗驗證

實驗材料選用42CrMo,優化選取的工藝參數為:在保證沖孔連皮位置及厚度不變的前提下,上沖頭進給速度為10 mm/s,下沖頭進給速度為23.50 mm/s,始鍛溫度為1000 ℃。驗證結果如圖10所示,可以看出整個鍛件充填完整并且難成形的傘頭尾部充填也相對完整,此外整個鍛件表面成形質量良好,載荷滿足壓力機設備要求。

圖10 實驗結果

6 結論

對某型號截齒齒套的閉塞式鍛造成形進行研究,分析了不同工藝參數對成形結果的影響,得出以下結論。

1)截齒齒套熱閉塞式成形過程中,上、下沖頭載荷的增長趨勢基本一致。但是由于齒套“傘頭”部位結構復雜,在成形傘頭側壁及傘頭尾部時,下沖頭成形載荷增長率相較于上沖頭有所增加。

2)截齒齒套熱閉塞式成形時,采用上沖頭進給速度為10 mm/s,下沖頭進給速度為23.50 mm/s,始鍛溫度為1000 ℃的優化參數,其毛坯損失的熱量導致的最大成形載荷不會出現明顯增加;此外最大等效應力和最大損傷因子皆較小,并且整體的金屬填充效果良好。

3)經實驗驗證發現,優化參數后成形的整個鍛件填充完整并且難成形的傘頭尾部充填也相對完整,表面成形質量良好,與模擬結果相匹配。

[1] 彭勇. 礦用截齒齒套溫鍛成型工藝優化[J]. 山東工業技術, 2018(16): 31.

PENG Yong. Optimization of Warm Forging Process for Mining Cut-Off Tooth Sleeve[J]. Shandong Industrial Technology, 2018(16): 31.

[2] 許煦. 一種煤截齒的高強度耐腐蝕齒套: 中國, CN210768760U[P]. 2020-06-16.

XU Xu. High-Strength Corrosion-Resistant Tooth Sleeve of Coal Cutting Tooth: China, CN210768760U [P]. 2020-06-16.

[3] TIRYAKI B. In Situ Studies on Service Life and Pick Consumption Characteristics of Shearer Drums[J]. Journal of the South African Institute of Mining and Metallurgy, 2004, 104(2): 107-121.

[4] 王景輝. 采煤機截齒失效機理及改進技術措施研究[J]. 煤炭與化工, 2018, 41(12): 79-81.

WANG Jing-hui. Study on Shearer Pick about Failure Mechanism and Improvement Measures[J]. Coal and Chemical Industry, 2018, 41(12): 79-81.

[5] 韓小冰. 采煤機截齒齒體材料及工藝研究[J]. 當代化工研究, 2020(9): 127-128.

HAN Xiao-bing. Research on Material and Technology of Cutting Pick Tooth of Shearer[J]. Modern Chemical Research, 2020(9): 127-128.

[6] 張敬業. 金屬型鑲鑄采煤機截齒的組織與性能研究[D]. 大連: 大連理工大學, 2019: 10-12.

ZHANG Jing-ye. Research on Structure and Properties of Metal Mold Cast-In Shearer Cutting Pick[D]. Dalian: Dalian University of Technology, 2019: 10-12.

[7] 程曄鋒, 程巨強, 李晴. 35SiMnMo和42CrMo鋼截齒體組織及性能的比較[J]. 煤礦機械, 2019(4): 79-80.

CHENG Ye-feng, CHENG Ju-qiang, LI Qing. Comparison of Microstructure and Property of 35SiMnMo and 42CrMo Steel Pick Body[J]. Coal Mine Machinery, 2019(4): 79-80.

[8] 周結魁, 薛克敏, 徐迎強, 等. 沖孔連皮對傘齒輪冷閉塞鍛造成形的影響研究[J]. 模具技術, 2011(6): 9-12.

ZHOU Jie-kui, XUE Ke-min, XU Ying-qiang, et al. Research on the Effect of Punching Wad on Bevel Gears Cold Closed-Die Forging[J]. Die and Mould Technology, 2011(6): 9-12.

[9] 楊程, 丁伯艮, 莊曉偉, 等. 不對稱噴油器體閉塞鍛造成形[J]. 塑性工程學報, 2018, 25(4): 27-31.

YANG Cheng, DING Bo-gen, ZHUANG Xiao-wei, et al. Closed Die Forging of Asymmetry Fuel Injector Body[J]. Journal of Plasticity Engineering, 2018, 25(4): 27-31.

[10] 金鳳臻, 黃婷, 李瀚偉, 等. 新能源空調壓縮機軸承座成形工藝研究[J]. 鍛造與沖壓, 2018(17): 63-65.

JIN Feng-zhen, HUANG Ting, LI Han-wei, et al. Study on the Forming Process of the Bearing Housing of the New Energy Air Conditioning Compressor[J]. Forging and Metalforming, 2018(17): 63-65.

[11] SHAN De-bin, LIU Fang, XU Wen-chen, et al. Experimental Study on Process of Precision Forging of an Aluminium-Alloy Rotor[J]. Journal of Materials Processing Technology, 2005, 170(1): 412-415.

[12] ZHANG Wei, YU Dong-dong. Closed-Die Forging Technology and Numerical Simulation of Aluminum Alloy Connecting Rod[J]. Open Physics, 2019, 17(1): 497-504.

[13] SONG J H, IM Y T. Process Design for Closed-Die Forging of Bevel Gear by Finite Element Analyses[J]. Journal of Materials Processing Technology, 2007, 192/193: 1-7.

[14] 喬碩, 劉國凱, 周結魁, 等. 行星齒輪冷閉塞式鍛造工藝數值模擬和試驗研究[J]. 精密成形工程, 2012, 4(6): 5-8.

QIAO Shuo, LIU Guo-kai, ZHOU Jie-kui, et al. The Numerical Simulation and Experimental Study of Cold Closed Die Forging Process of Planetary Gear[J]. Journal of Netshape Forming Engineering, 2012, 4(6): 5-8.

[15] 劉翠俠, 張治民, 李國俊, 等. 帶枝婭筒形件擠壓成形工藝研究[J]. 鍛壓技術, 2015, 40(3): 53-57.

LIU Cui-xia, ZHANG Zhi-min, LI Guo-jun, et al. Research on Extrusion Forming Process of Gylindrical Parts with Branches[J]. Forming and Stamping Technology, 2015, 40(3): 53-57.

[16] С.И.古布金. 金屬壓力加工原理[M]. 北京: 高等教育出版社, 1955: 248-352.

GUBKIN С И. Principles of Metal Pressure Machining[M]. Beijing: Higher Education Press, 1955: 248-352.

[17] 陳邦華, 夏玉峰, 杜婉婉. 汽車離合器盤轂溫精鍛工藝的數值模擬和實驗研究[J]. 熱加工工藝, 2014, 43(13): 103-105.

CHEN Bang-hua, XIA Yu-feng, DU Wan-wan. Simulation and Experiment Study on Warm Forging Process for Auto Clutches Disc Hub[J]. Hot Working Technology, 2014, 43(13): 103-105.

[18] 仇偉, 王天舒, 梁鶴, 等. 星形套冷態閉塞式精鍛成形分析[J]. 精密成形工程, 2015, 7(4): 48-52.

QlU Wei, WANG Tian-shu, LIANG He, et al. Analysis on the Process of Cold Enclosed Precision Forging of Starlike Sleeve[J]. Journal of Netshape Forming Engineering, 2015, 7(4): 48-52.

Closed Die Forging Forming of the Truncated Tooth Sleeve

YAN Zhong-yuan, ZHANG Xiao-bo, XU Hong-lei, LIU Le, JI Xiao-hu, LI Ping

(School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

The work aims to solve the technical problems in forging of truncated tooth sleeve such as high forging load, low die life and difficulty in filling the cavity. Numerical simulation was used to simulate and analyze the hot forging forming process of a truncated tooth sleeve by selecting different starting forging temperature and punch feed rates, and the parameters were optimized according to the simulation results. The growth trend of the load on the upper and lower punches was basically the same. However, in the forming of side wall and end of the umbrella head, the growth rate of the forming load on the lower punch increased compared to that on the upper punch. With the optimized parameters of an upper punch feed rate of 10 mm/s, a lower punch feed rate of 23.50 mm/s and a starting forging temperature of 1000 ℃, the maximum forming load did not increase significantly. In addition, the maximum effective stress and the maximum damage factor were smaller, and the metal filling effect was better. The effects of the starting forging temperature and punch feed rate on the forming of truncated tooth sleeve are analyzed and the starting forging temperature and punch feed rate are optimized to obtain the optimum process parameters, which provides a reference basis and theoretical guidance for practical production.

truncated tooth sleeve; closed die forging forming; starting forging temperature; punch feed rate

10.3969/j.issn.1674-6457.2022.02.006

TG316.3

A

1674-6457(2022)02-0033-06

2021-07-05

校企合作項目(W2021JSKF0334)

閆中原(1996—),男,碩士生,主要研究方向為材料成形過程與技術。

李萍(1973—),女,博士,教授,主要研究方向為精密塑性成形工藝與仿真。