一種齒輪箱懸掛裝置的優化設計

楊超,岳濤,胡偉輝

一種齒輪箱懸掛裝置的優化設計

楊超,岳濤,胡偉輝

(株洲時代新材料科技股份有限公司,湖南 株洲 412007)

隨著載荷的增大,現有齒輪箱懸掛裝置中的主要承載金屬部件的極限強度和疲勞強度安全系數越來越小,其配套彈性支撐的疲勞壽命安全系數也越來越低。本文對齒輪箱懸掛裝置的整體結構進行了優化設計,對現有結構和優化結構的整體強度進行了極限工況和疲勞工況仿真分析對比,對現有結構和優化結構的主要金屬部件進行了疲勞壽命預測對比,對現有結構和優化結構的彈性支撐進行了疲勞試驗對比。最終設計出一種新型的齒輪箱懸掛裝置,提高了懸掛裝置中主要金屬部件的極限和疲勞強度安全系數,提高了配套彈性支撐的疲勞壽命安全系數。

風力發電機組;齒輪箱懸掛裝置;結構優化設計;仿真分析;疲勞預測

風能是因空氣流做功而提供給人類的一種可利用能量,屬于可再生、綠色清潔能源,是新能源開發的重要對象,風力發電也隨之得到極大發展。風力發電的發展減小了對生態環境的污染,但如果處理不當,也有增加噪聲污染的風險[1]。

風力發電機的傳動鏈由輪轂、主軸、齒輪箱、聯軸器、發電機等部件組成。齒輪箱的作用是將主軸在輪轂端的低轉速變為發電機端的高轉速,是傳動鏈中的關鍵部件,必須保證正常運行。齒輪箱在運行過程中受到輪轂傳遞的動態和靜態的扭轉載荷,同時齒輪箱將該扭轉載荷傳遞給機架,在載荷的傳遞過程中會產生噪音,也有可能產生共振,而安裝減振裝置可以解決此問題[2]。

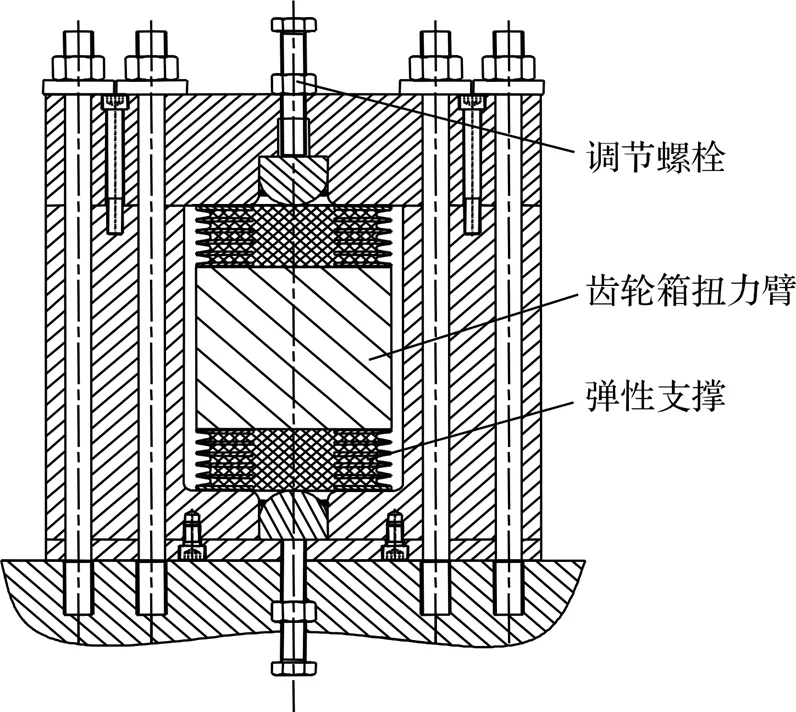

齒輪箱懸掛裝置是四點支撐傳動系統型風力發電機減振系統中的一種典型結構,目前大部分結構采用的是帶有調節螺栓的。這種結構主要由兩個彈性支撐與“回”型金屬框架組合而成,金屬框架由橫梁、支撐管柱、底板以及緊固件組成。齒輪箱扭力臂置于上、下彈性支撐之間,彈性支撐安裝在“回”型金屬框架的橫梁和底板上面。整個“回”型金屬框架通過緊固件固定在機架上。彈性支撐在安裝時有一定的預壓縮量。結構如圖1所示。

圖1 現有齒輪箱懸掛裝置結構

目前的齒輪箱懸掛裝置結構,存在安裝過程復雜、配套彈性支撐容易損壞、橫梁安全系數較低等問題。彈性支撐損壞如圖2所示。

1 齒輪箱懸掛裝置的優化設計

1.1 現有技術問題

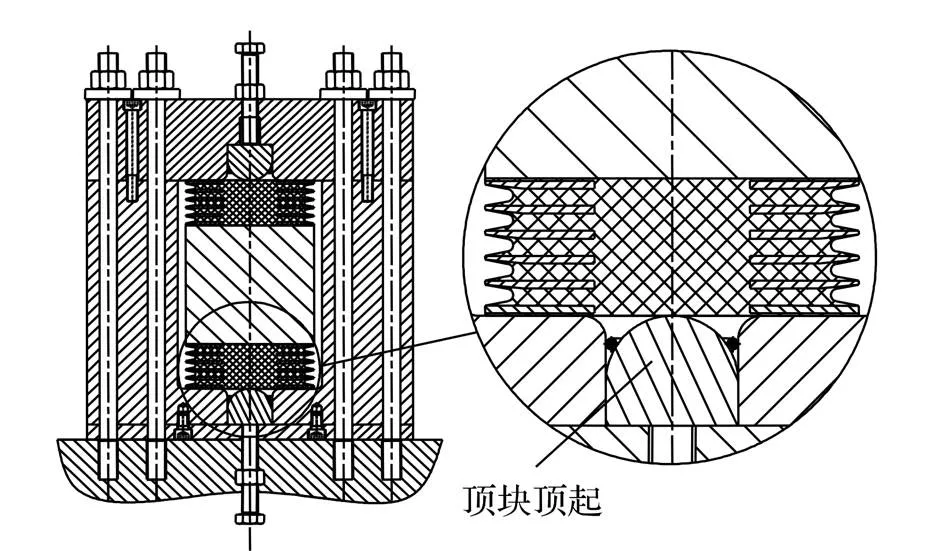

在風力發電機組組裝進行齒輪箱對中時,通過擰動裝在齒輪箱懸掛裝置橫梁和底板中間位置的調節螺栓,使頂塊上下運動,調節彈性支撐的壓縮量,以調節齒輪箱的高度,實現齒輪箱對中。隨著調節量的增加,彈性支撐的擠壓量越來越大,需要的作用力也越來越大,調節量不易控制,需要不斷查看對中儀器,故這種安裝、調高和更換過程非常復雜麻煩,很容易出現人為操作誤差。在風機運行一定時間后彈性支撐發生較大蠕變時,通過調節螺栓頂起頂塊來調整彈性支撐的壓縮量,進而實現整個懸掛裝置的正常工作,這種方式使得彈性支撐的橡膠應力變大,會降低彈性支撐的疲勞壽命,如圖3所示。

圖2 現有齒輪箱懸掛裝置中彈性支撐損壞照片

圖3 現有齒輪箱懸掛裝置的工作示意圖

現有齒輪箱懸掛裝置在橫梁中間因裝有調節螺栓和頂塊結構,故橫梁上設計有孔結構,存在應力集中現象,隨著風力發電機組功率的增大,輪轂傳遞給齒輪箱的載荷也越來越大,而在運行過程中橫梁是懸掛裝置的主要承載金屬部件,故現有懸掛裝置橫梁的安全系數越來越低。

風機功率的提升對懸掛裝置及其彈性支撐使用的全生命周期可靠性要求同步提升,通過可靠性思維在風電齒輪箱懸掛裝置設計中的運用,識別出影響懸掛裝置安全性與可靠性的關鍵零部件為彈性支撐和橫梁,兩個部件是懸掛裝置可靠性的瓶頸與薄弱點,因此對懸掛裝置橫梁和彈性支撐進行優化設計及試驗驗證,即可提升懸掛裝置的可靠性[3]。

1.2 優化設計結構

針對目前的齒輪箱懸掛裝置結構存在的缺點,優化設計了一種齒輪箱懸掛裝置結構,如圖4所示。

圖4 優化齒輪箱懸掛裝置結構示意圖

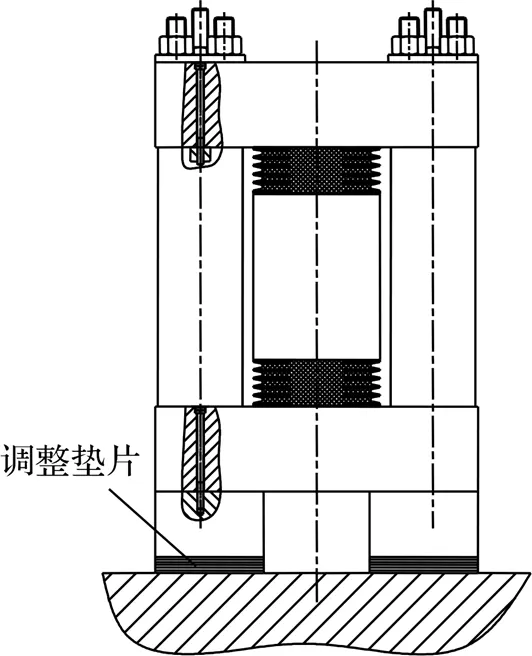

本文提出的優化齒輪箱懸掛裝置,其整體結構由兩個彈性支撐與“開”字型金屬框架結構組合而成。金屬框架由上橫梁、下橫梁、支撐管柱、一系列不同厚度規格的調整墊片以及緊固件組成。齒輪箱扭力臂置于上、下彈性支撐之間,兩個彈性支撐安裝在“開”字型金屬框架的上橫梁的下方和下橫梁的上方,一系列不同厚度規格的金屬調整墊片在安裝時墊在懸掛裝置與機架之間。整個“開”字型金屬框架通過緊固件固定在機架上,彈性支撐在安裝時也有一定的預壓縮量。

這種懸掛裝置設計時在懸掛裝置與機架之間預留了一定的空間間隙,在風力發電機組組裝時,將懸掛裝置的金屬框架安裝好后,再在預留的空間間隙內根據實際測量間隙值塞加不同規格厚度的金屬調整墊片(圖5),從而實現懸掛裝置的安裝和齒輪箱的對中。這種結構取代了以前的調節螺栓和頂塊裝置,使安裝和對中過程變得簡單快捷,可防止出現人為操作誤差,避免了彈性支撐被頂塊裝置頂起時增加的橡膠壓縮量,從而減小彈性支撐的橡膠應力。

在風場運行期間出現彈性支撐破壞需要更換時,“開”字型金屬框架的下橫梁下方有放置千斤頂的空間,使得機艙內千斤頂的操作空間較大,作用位置也較寬,整個更換步驟簡單快捷有效。

圖5 優化齒輪箱懸掛裝置所用的調整墊片結構示意圖

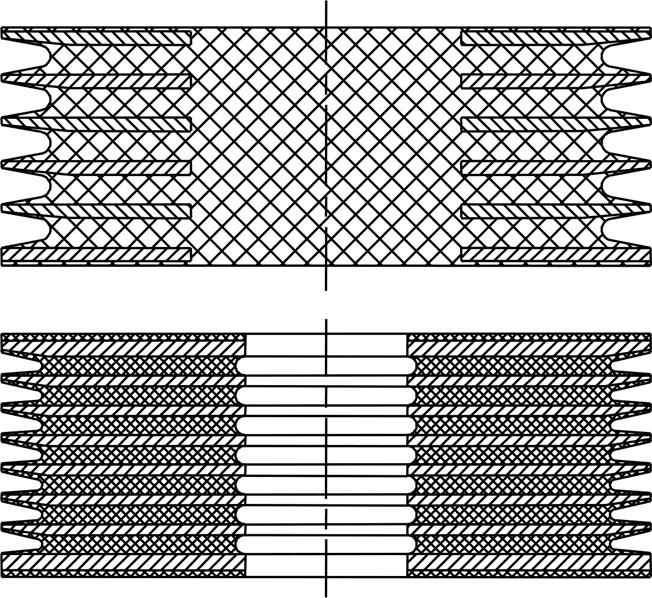

另外,現有齒輪箱懸掛裝置配套的彈性支撐因有調節螺栓和頂塊結構,其彈性支撐只能設計成中間位置為橡膠的實心結構。而優化設計的齒輪箱懸掛裝置配套的彈性支撐可以是實心結構或空心結構,故配套的彈性支撐結構形式更加多樣化,如圖6所示。

圖6 優化的懸掛裝置的配套彈性支撐示意圖

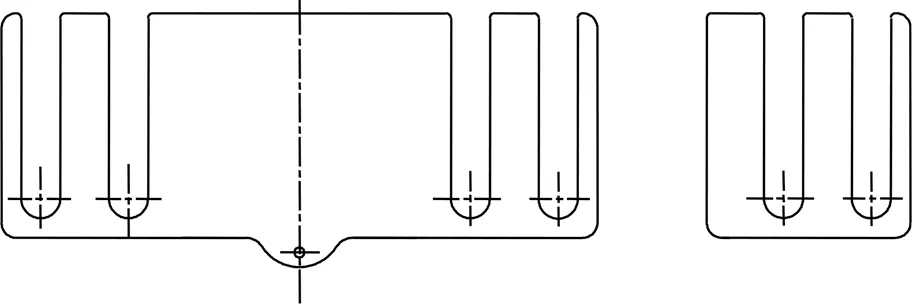

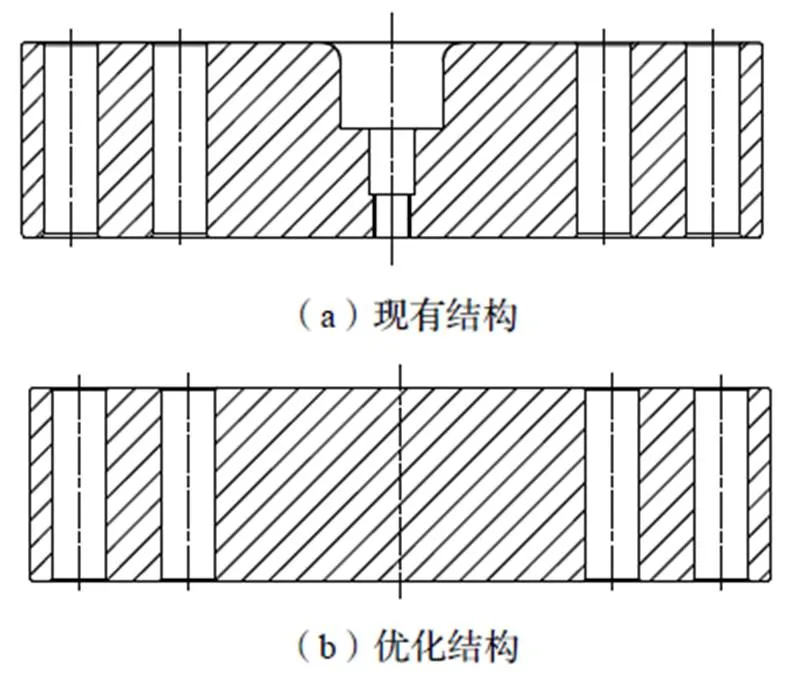

優化的齒輪箱懸掛裝置還避免了主要承載金屬部件橫梁中間位置的孔結構,提高了金屬橫梁的安全系數,兩種結構中橫梁結構的對比如圖7所示。

圖7 橫梁結構對比圖

2 現有結構與優化結構的有限元分析對比

通過有限元仿真分析,可以計算并對比現有結構和優化結構的剛度,以及在極限工況和疲勞工況下的應力、應變情況,同時可以驗證結構是否滿足載荷要求。

2.1 懸掛裝置的有限元分析模型

齒輪箱懸掛裝置結構主要由兩個彈性支撐與金屬框架組合而成,彈性支撐由天然橡膠和金屬組成。彈性支撐及其橡膠部分是本仿真分析模型的關鍵。

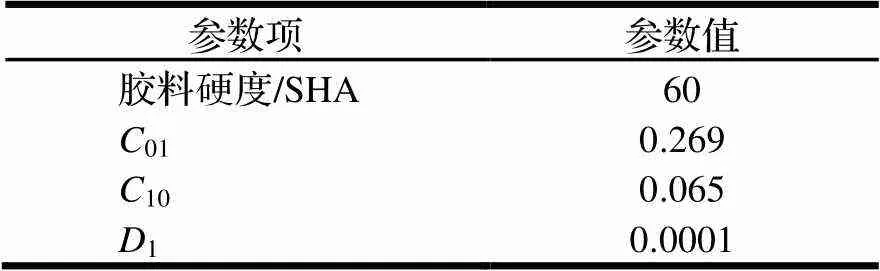

天然橡膠是一種具有超彈性的高分子材料,其本構模型主要有統計熱力法和唯象法[4]。而基于唯象法的Mooney-Rivlin本構模型,用于模擬研究橡膠在150%內的變形,精度較高[5]。因實際運行中齒輪箱懸掛裝置的彈性支撐變形并不大,所以本文分析采用橡膠材料Mooney- Rivlin本構模型,參數如表1所示。

表1 Mooney-Rivlin本構模型參數

注:01和10為材料的超彈相關系數,反映材料應變能的偏微分情況;1為材料的體積壓縮相關系數,反映材料體積壓縮應變能方面的情況。

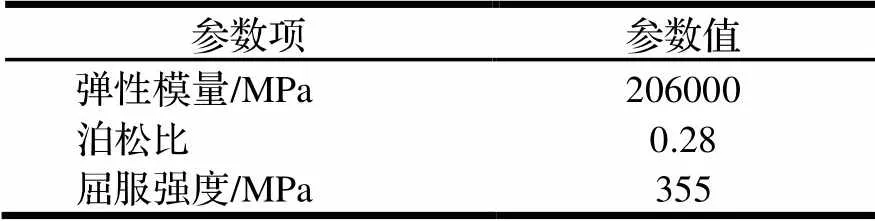

懸掛裝置的橫梁采用Q355NE,金屬材料采用線性本構模型,其力學參數如表2所示。

表2 橫梁金屬材料Q355NE的力學參數

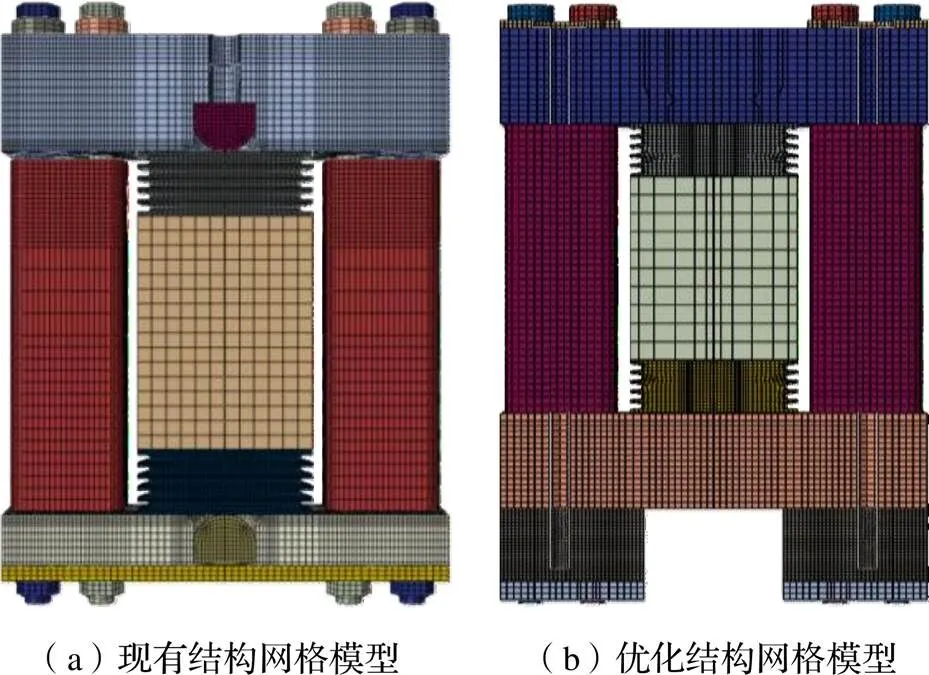

彈性支撐為實心多層疊簧式對稱結構,可采用二分之一模型計算產品的剛度和應力、應變情況,如圖8所示。為了得到對比結果,現有結構與優化結構分析計算運用的軟件、加載邊界條件等設定相同。彈性支撐在受載時,橡膠會承受較大的變形,所以在FEA(Finite Element Analysis,有限元分析)模型中,橡膠部分采用雜交單元C3D8H進行模擬,金屬部分采用縮減積分C3D8R進行模擬。

參數設定如下:

(1)有限元分析軟件:ABAQUS 6.13;

(2)螺栓預緊力:612 kN;

(3)極限工況:0~1800 kN;

(4)疲勞工況:0~900 kN(1.0E6)。

圖8 齒輪箱懸掛裝置的有限元分析模型

2.2 懸掛裝置的剛度分析結果

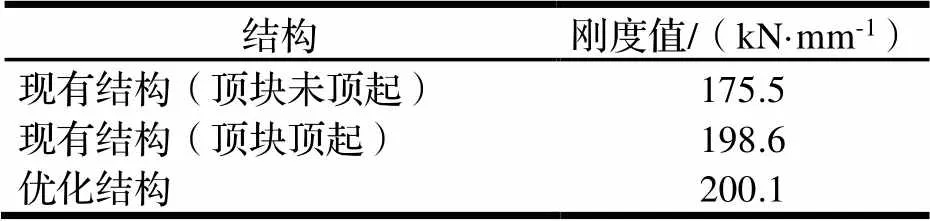

現有懸掛裝置結構,需要頂塊頂起一定位移量時,其剛度才接近技術要求的200 kN/mm。現有和優化懸掛裝置的剛度分析結果如表3所示,兩種結構的計算剛度曲線如圖9所示。

表3 兩種齒輪箱懸掛裝置結構的剛度對比

圖9 兩種齒輪箱懸掛裝置結構的剛度曲線

2.3 極限工況分析對比

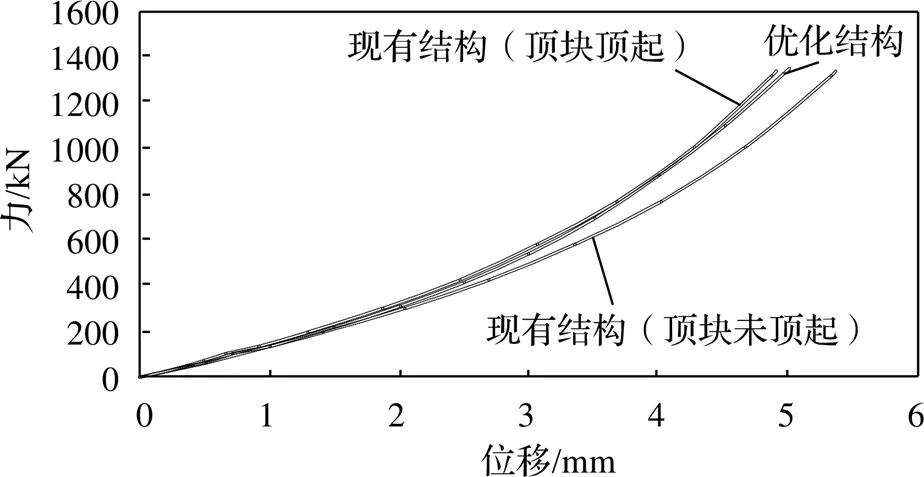

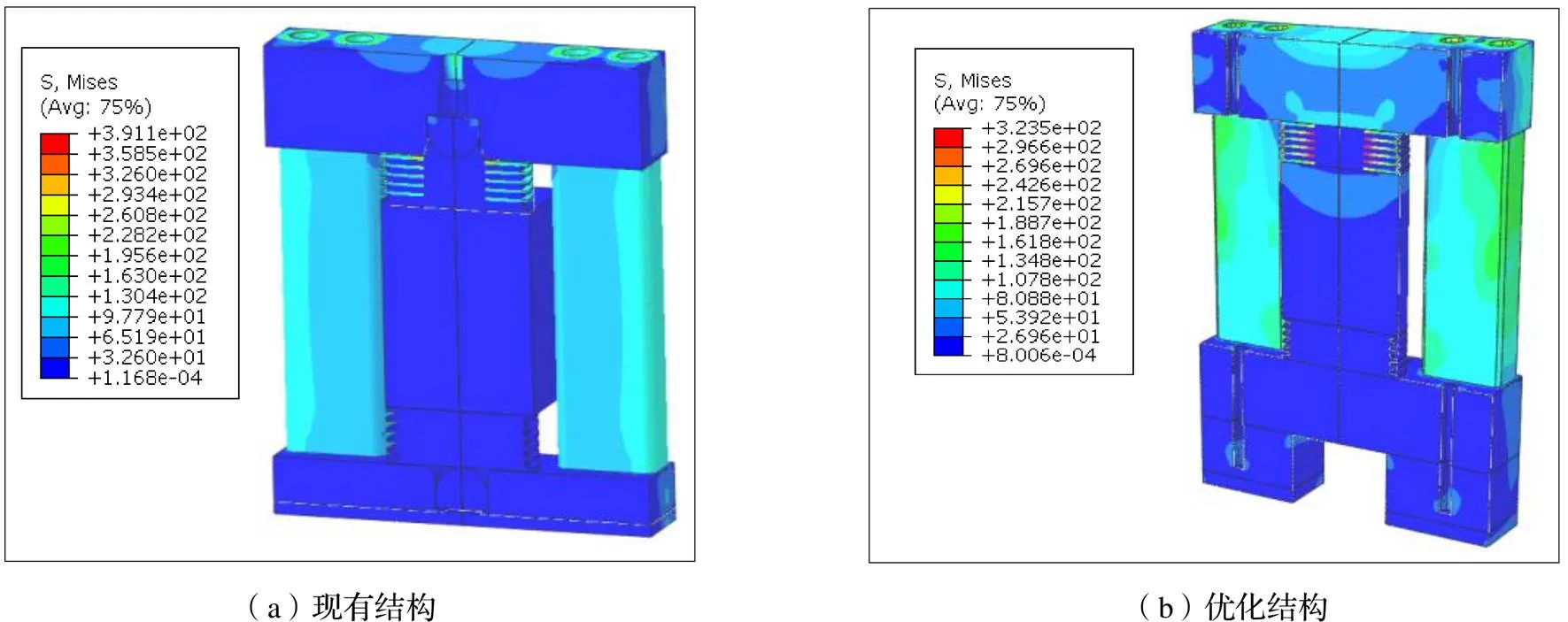

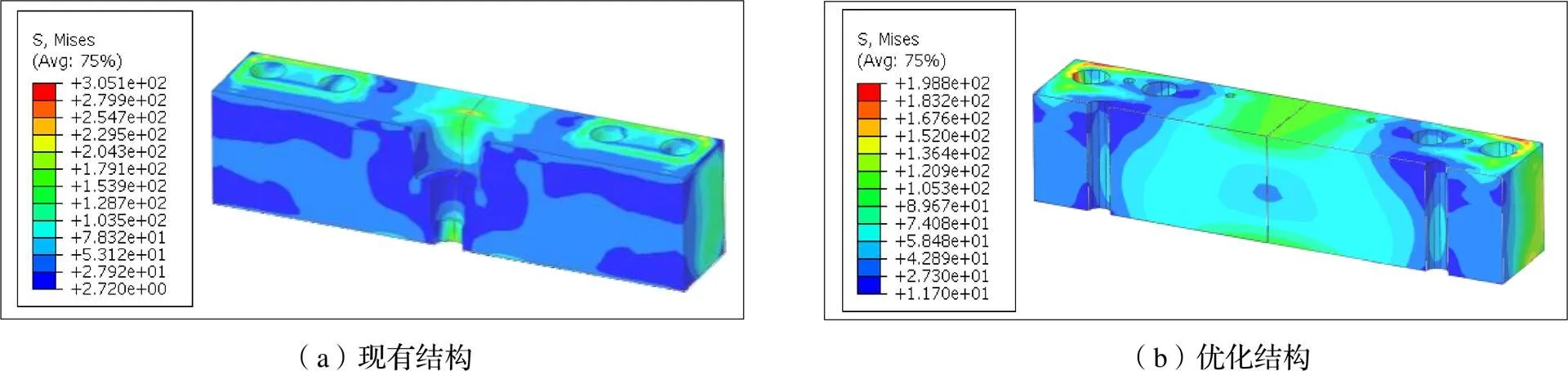

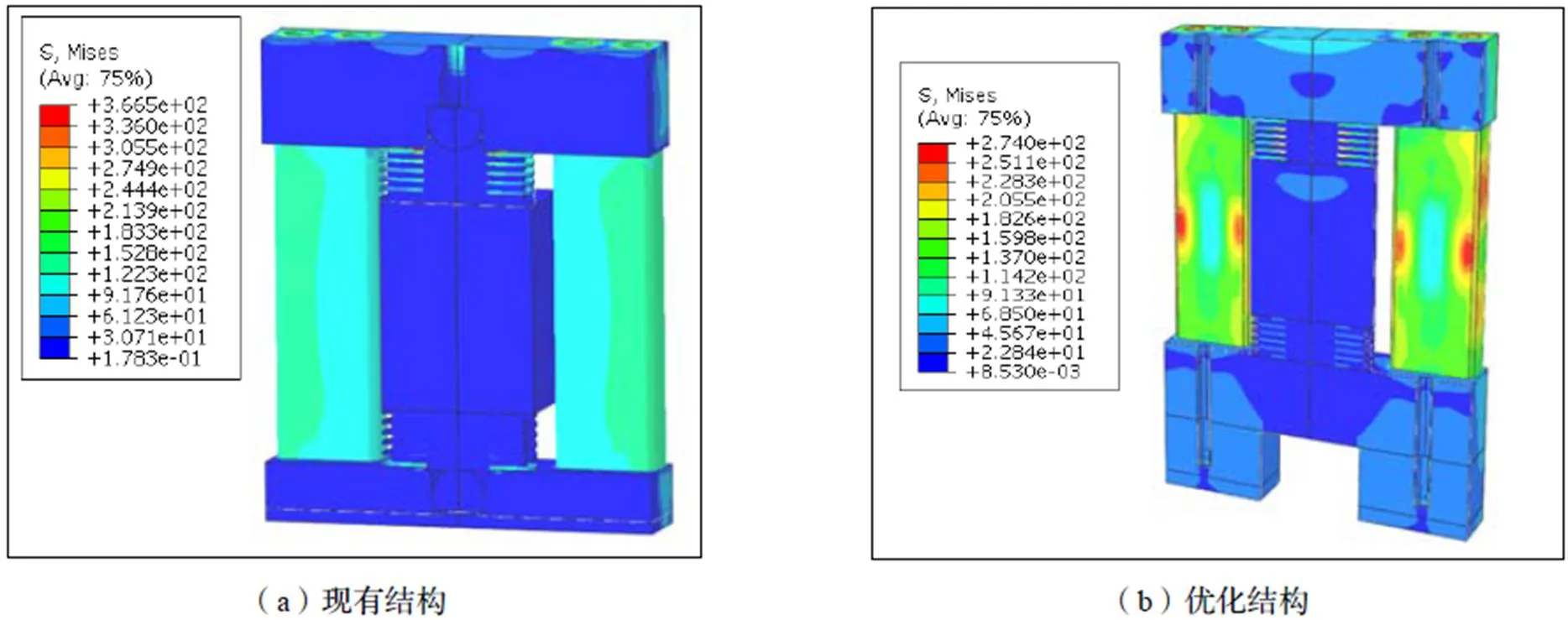

(1)懸掛裝置整體結構在極限工況0~1800 kN下的應力如圖10所示。可以看出,在極限載荷下,優化齒輪箱懸掛裝置整體結構的應力小于現有齒輪箱懸掛裝置整體結構應力。

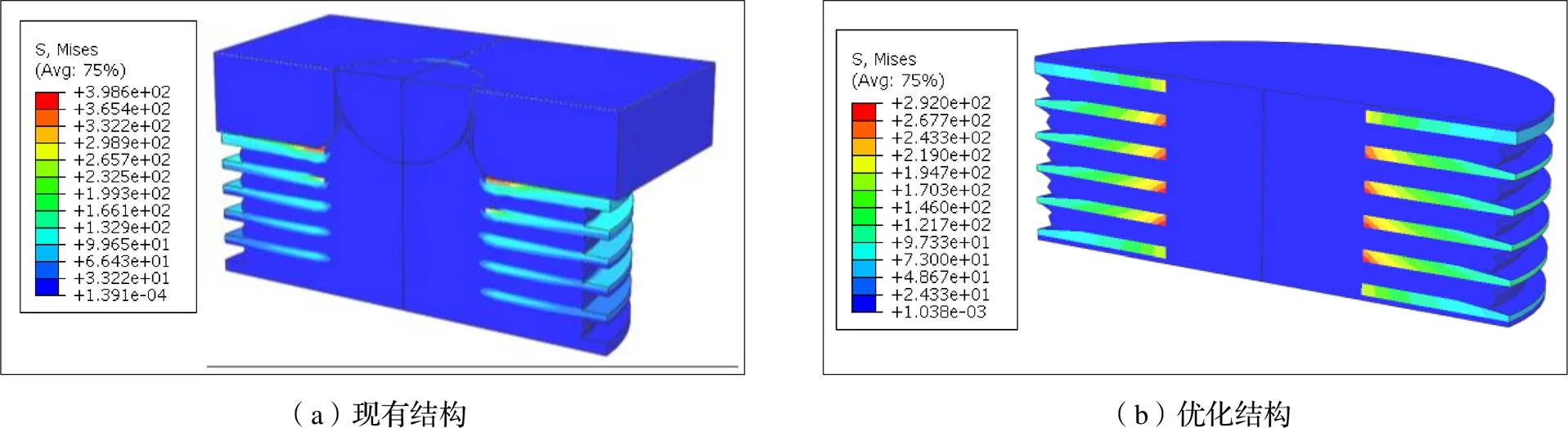

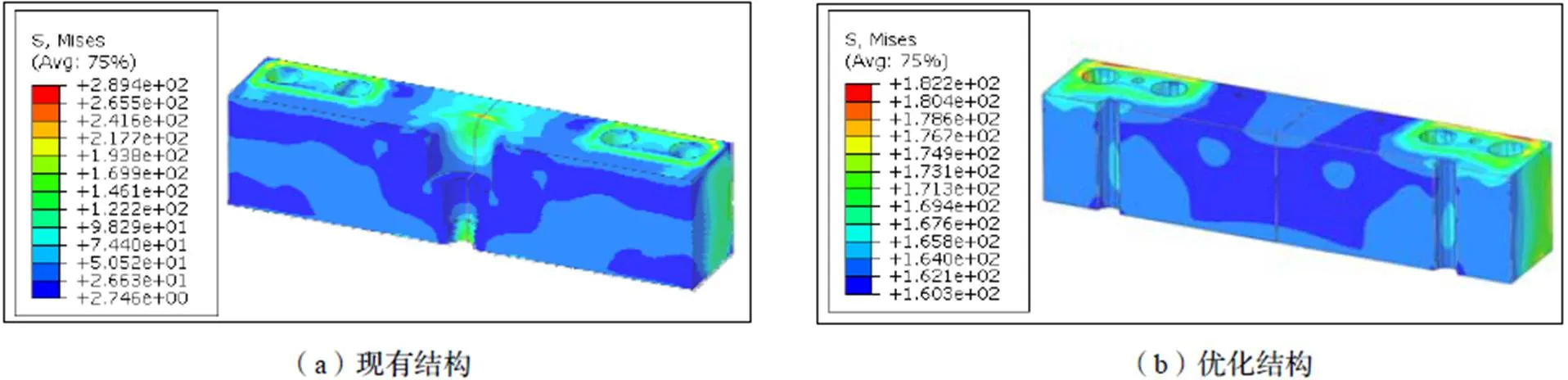

(2)橫梁在極限工況0~1800 kN下的應力如圖11所示。可以看出,在同等極限工況下,優化懸掛裝置橫梁結構的應力比現有懸掛裝置橫梁結構的應力小,故優化結構的橫梁在極限載荷下安全系數更高。

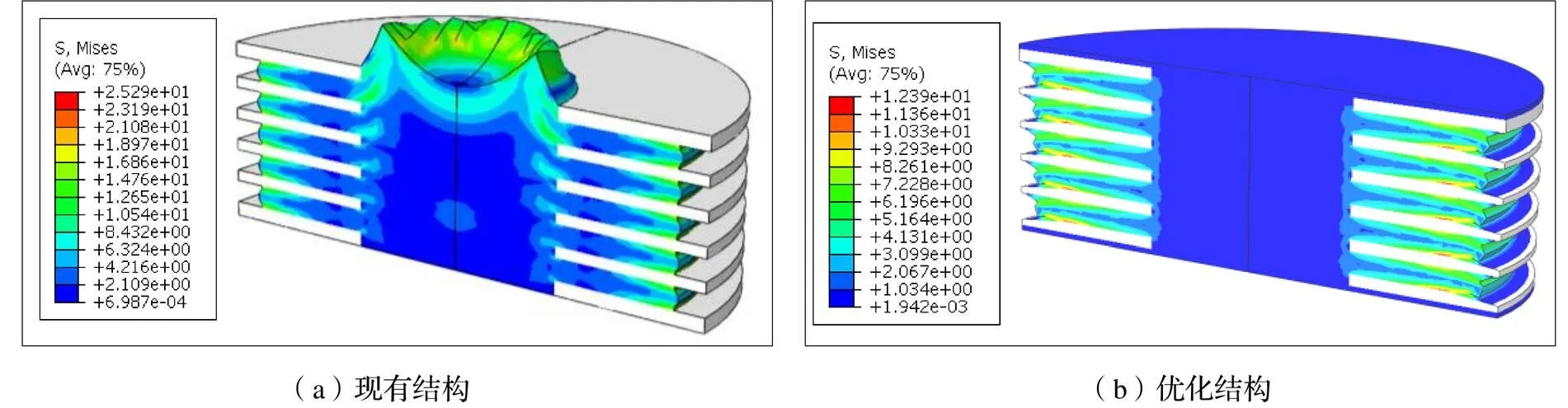

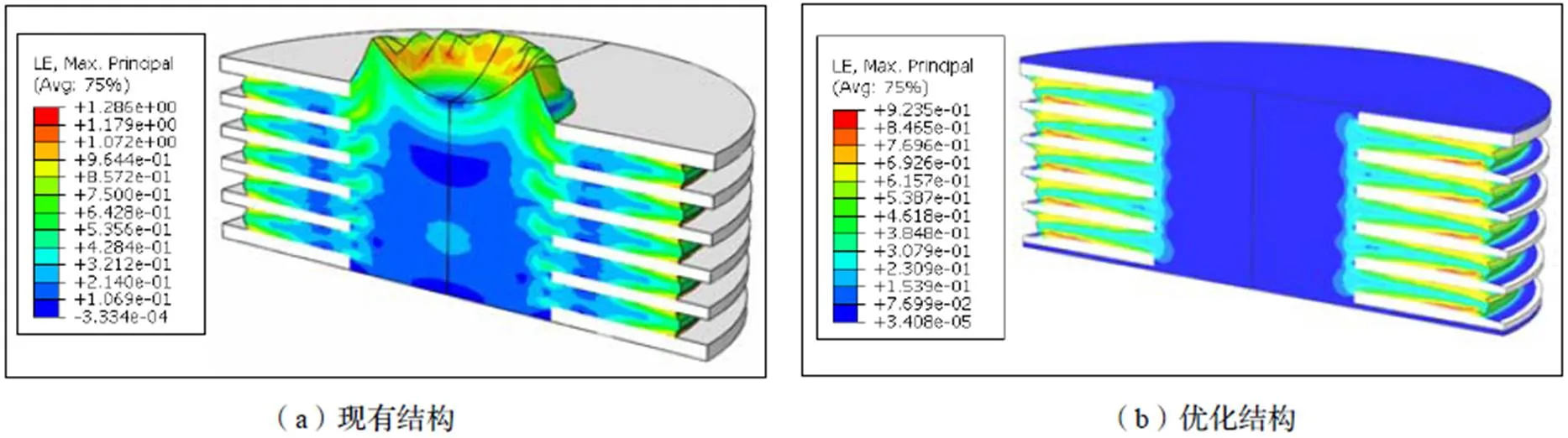

(3)彈性支撐在極限工況0~1800 kN下的應力應變如圖12~14所示。為了同等對比,現有與優化懸掛裝置的彈性支撐均是中部為橡膠的實心結構。可以看出,在同等極限工況下,優化懸掛裝置配套的彈性支撐橡膠應力應變均比現有懸掛裝置配套的彈性支撐橡膠應力應變小。由此可以推斷,優化懸掛裝置配套的彈性支撐橡膠的抗極限載荷性能更好、疲勞性能更好、可靠性更高。

2.4 疲勞工況分析對比

(1)懸掛裝置整體結構在疲勞工況為0~900 kN下的應力如圖15所示。

(2)橫梁在疲勞工況為0~900 kN下的應力如圖16所示。

圖10 懸掛裝置在極限工況下的整體結構應力圖

圖11 橫梁在極限工況下的應力圖

圖12 懸掛裝置配套彈性支撐在極限工況下的整體應力圖

圖13 懸掛裝置配套彈性支撐的橡膠在極限工況下的應力圖

圖14 懸掛裝置配套彈性支撐的橡膠在極限工況下的應變圖

圖15 懸掛裝置在疲勞工況下的整體結構應力圖

圖16 橫梁在疲勞工況下的應力圖

3 懸掛裝置金屬框架橫梁的疲勞對比分析

3.1 金屬疲勞分析的基本方法

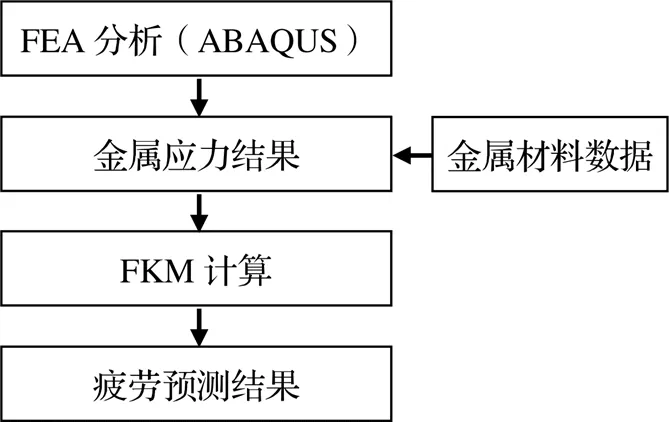

如圖17所示,金屬疲勞分析的步驟為[6]:

(1)用ABAQUS仿真分析金屬在疲勞載荷下的應力;

(2)將前一步的結果結合材料數據,運用FKM標準[7]分析預測金屬疲勞壽命。

3.2 FKM金屬疲勞分析

FKM標準、FE-SAFE軟件和疲勞試驗是分析預測金屬疲勞壽命的常見方法。其中,FKM標準可用于評估鋼和鋁材料的極限強度和疲勞強度。本文運用FKM標準來評估分析齒輪箱懸掛裝置橫梁的疲勞壽命。

圖17 金屬疲勞預測的基本步驟

3.2.1 金屬材料參數

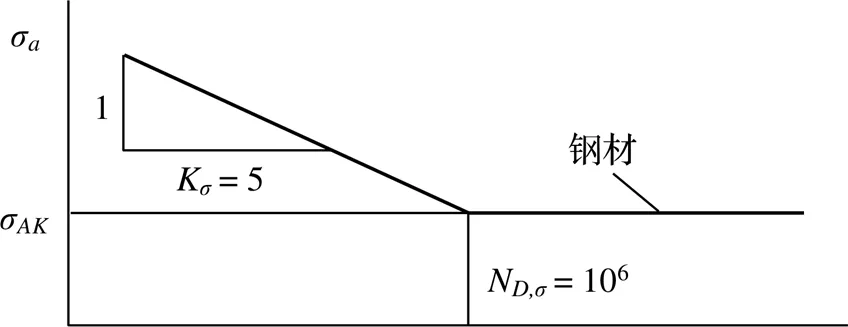

齒輪箱懸掛裝置的橫梁材料為Q355NE。FKM標準中鋼材的疲勞壽命曲線如圖18所示。

3.2.2 FKM疲勞預測

2.4節中已得到橫梁在疲勞工況下的應力結果,對應力最大的節點的疲勞損傷可靠度進行評估即可評估橫梁的壽命。單應力幅和復合應力幅兩種方式將運用于橫梁的壽命評估。

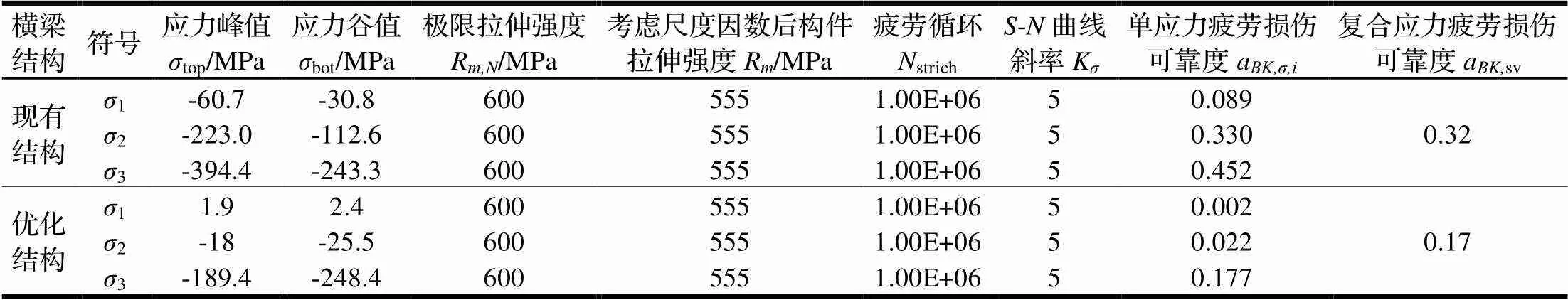

單應力幅方式是對、、三個方向主應力的疲勞損傷可靠度a,σ,i分別進行評估,復合應力幅方式是對等效應力mises的疲勞損傷可靠度a,sv進行評估。當a,σ,i和a,sv均小于1時,表明構件的疲勞壽命滿足要求,否則不滿足要求[8]。本文的橫梁疲勞壽命要求為在0~900 kN工況下其疲勞循環次數大于100萬次。

用于計算疲勞損傷可靠度的關鍵參數有應力峰值、應力谷值、材料極限拉伸強度、考慮尺度因數后構件拉伸強度、-曲線斜率等,其他參數可以查FKM。

現有和優化懸掛裝置橫梁的單應力和復合應力疲勞損傷可靠度計算結果如表4所示,可知,現有結構和優化結構橫梁最大應力節點的a,σ,i和a,sv均小于1,說明兩種結構橫梁都滿足2.1節的疲勞工況,但優化結構橫梁最大應力節點的a,σ,i和a,sv小于現有結構的,說明優化結構橫梁疲勞壽命優于現有結構的。

Kσ為SN曲線斜率;ND,σ為永久強度拐點相應的往復次數;σAK為局部節點的可承載的最大疲勞強度幅值,MPa;σa為應力幅值,MPa。

表4 橫梁最大應力節點疲勞損傷可靠度計算結果

注:1為Max.Principal;2為Mid.Principal;3為Min.Principal。

4 懸掛裝置配套彈性支撐疲勞試驗對比

疲勞試驗、FE-SAFE軟件和Endurica軟件是評估橡膠疲勞壽命的主要方法[9]。本文通過疲勞試驗驗證并對比現有和優化懸掛裝置結構配套彈性支撐的疲勞壽命。

風電齒輪箱彈性支撐疲勞試驗驗證應在產品正常疲勞工況的基礎上考慮1.2倍安全系數,疲勞次數不應少于1.0E6次[10]。

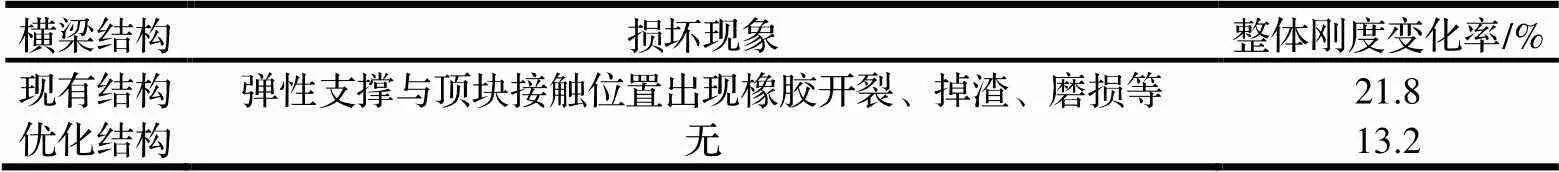

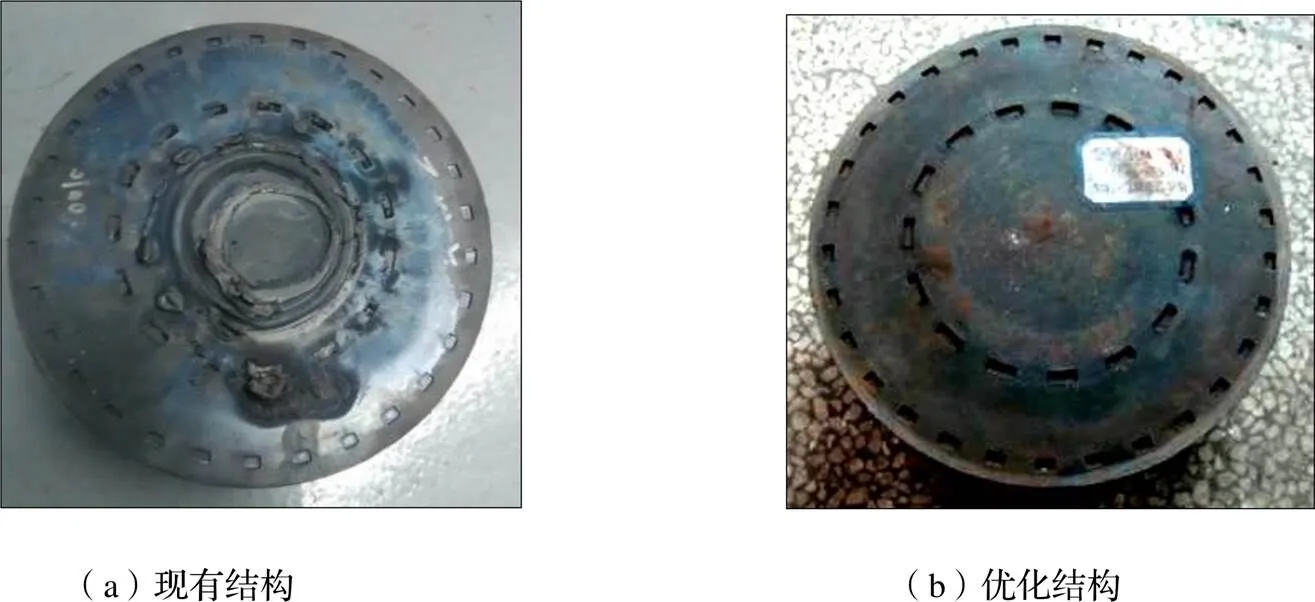

因此現有結構和優化結構的彈性支撐按同樣載荷和同樣頻率進行了2.0E6次循環的垂向疲勞試驗,進行對比驗證,如圖19所示。

試驗結果如表5和圖20所示。

5 結論

通過仿真分析,得出結論為:在同工況下,優化懸掛裝置結構的橫梁應力小于現有懸掛裝置結構的,優化懸掛裝置橫梁疲勞壽命優于現有懸掛裝置的。

通過優化設計,得出結論為:優化懸掛裝置配套彈性支撐橡膠的最大應力下降51.01%,最大應變下降28.19%。

圖19 配套彈性支撐的疲勞試驗

表5 懸掛裝置配套彈性支撐疲勞試驗對比結果

圖20 懸掛裝置配套彈性支撐疲勞試驗后照片

通過仿真分析和對比疲勞試驗驗證,得出結論為:現有懸掛裝置結構配套彈性支撐的仿真最大應變位置和試驗破壞位置一致,優化懸掛裝置彈性支撐疲勞效果明顯優于現有結構。

[1]李俊峰,王仲穎,馬玲娟,等. 2008年中國風電發展報告[M]. 北京:中國環境科學出版社,2008.

[2]Tony Burton,等. 武鑫,等,譯. 風能技術[M]. 北京:科學出版社,2007.

[3]劉軍,劉亞慶,劉斐,等. 可靠性思維在風電橡膠減振部件設計中的運用[J]. 中國管理信息化,2020(15):143-146.

[4]李曉芳,楊曉翔. 橡膠材料的超彈性體本構模型[J]. 彈性體,2002,15(1):50-58.

[5]GuoZ,SluysLJ. Constitutive modelling of hyper-elastic rubber like materials[J]. HERON,2008(53):109-132.

[6]劉建勛,黃友劍,劉柏兵,等. 一種橡膠彈性元件疲勞壽命預測方法的研究[J]. 電力機車與城軌車輛,2011,34(3):12-14,27.

[7]Dr. Ing. Roland Rennert. FKM Guideline. Analytical Strength Assessment of Components Made of Steel, Cast Iron and Aluminum Materials in Mechanical Engineering[S]. 6threvised Edition,Frankfurt/Main,2012.

[8]王金輝,黃友劍,孫海燕,等. 基于S-N和FKM標準的橡膠元件疲勞壽命預測方法[J]. 計算機輔助工程,2013(22):184-187.

[9]常浩,程海濤,黃友劍. 一種多軸載荷下橡膠彈性元件疲勞壽命預測方法的研究[J]. 試驗研究,2015(53):5-9.

[10]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會. 風力發電機組用橡膠彈性元件通用技術條件:GB/T 33096-2016[S]. 北京:中國標準出版社,2016.

Optimization Design of a Gearbox Suspension Device for Wind Turbine

YANG Chao,YUE Tao,HU Weihui

(Zhuzhou Times New Material Technology Co., Ltd., Zhuzhou 412007, China)

With the increase of the load, the ultimate strength and fatigue strength safety factor of the main bearing metal parts in the existing gearbox suspension device decreases, and the fatigue life safety factor of the elastic support also gets lower. In this paper, the structure of the gearbox suspension device is optimized, the overall strength of the existing structure and the optimized structure on the extreme condition and fatigue condition are compared by simulation analysis, the fatigue life of the main metal parts of the existing structure and the optimized structure are compared according to the FKM standard, and the elastic support of the existing structure and the optimized structure are compared by the fatigue test. Finally, a new type of gearbox suspension device is designed, which improves the extreme and fatigue strength safety factor of the main metal parts in the gearbox suspension device, and the fatigue life safety factor of the elastic support.

wind turbine;gearbox suspension device;structure optimization design;simulation analysis;fatigue life prediction

TM315

A

10.3969/j.issn.1006-0316.2022.01.006

1006-0316 (2022) 01-0037-08

2021-03-31

楊超(1988-),男,湖南懷化人,工程師,主要從事風力發電機組減振器的研制工作,E-mail:yangchao2@csrzic.com。