薄板上蓋模內(nèi)切注射模設(shè)計與制造

朱建榮

(蘇州天姆艾汽車部件有限公司,江蘇蘇州215000)

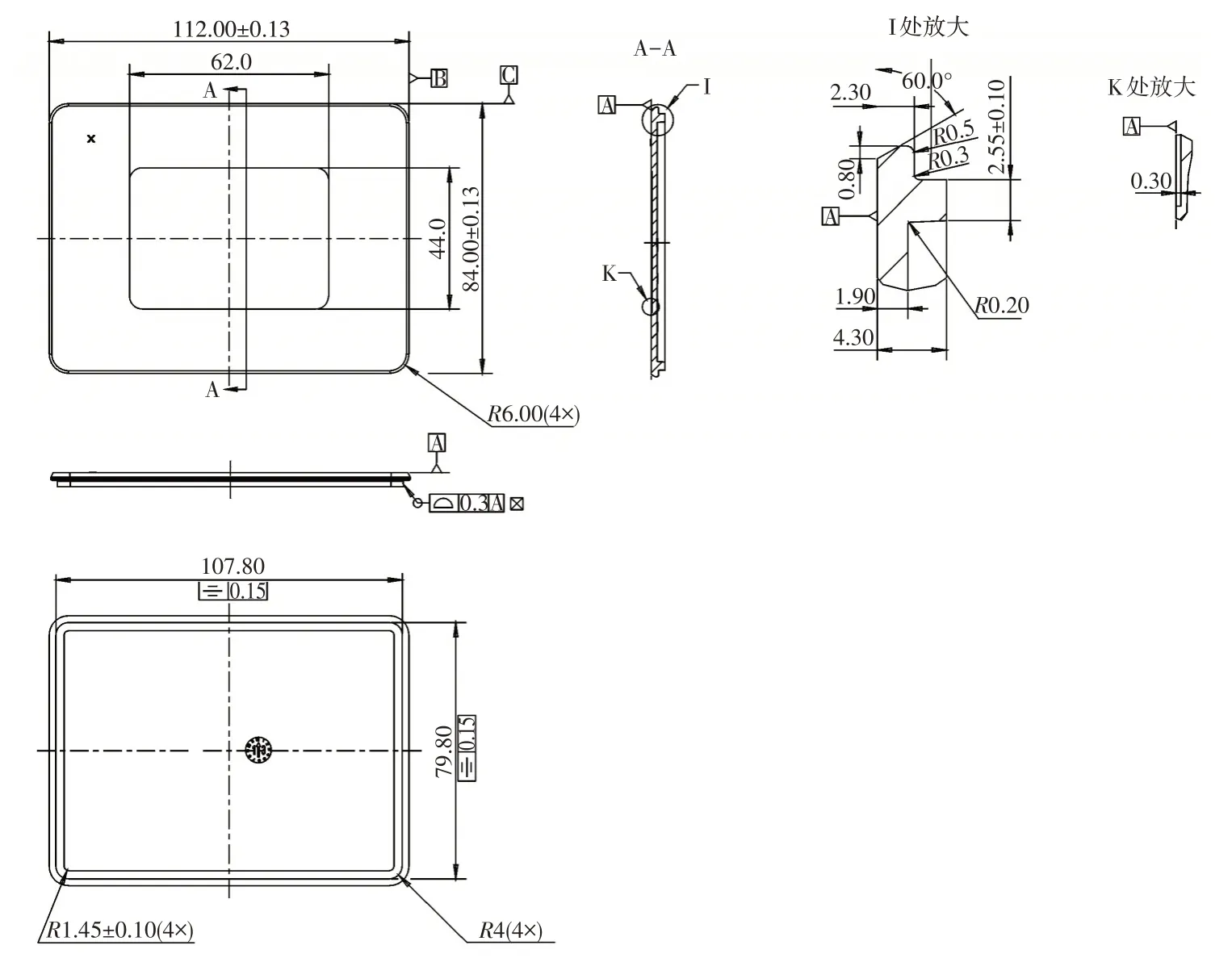

1 塑件分析

圖1所示塑件是熔斷器盒體上蓋,材料為PBT+GF20,收縮率1.5%,其顏色為黑色。盒蓋和盒體之間的密封要求防水,采用超聲波焊接,當(dāng)焊接設(shè)備加壓在需要焊接的2個接觸物體表面上,這時同時產(chǎn)生振動波,振動波的頻率高達幾萬次/s。超聲波換能器將電磁能轉(zhuǎn)化成超聲頻率的機械振動能量,機械振動能量傳遞到盒體和盒蓋上,使上、下蓋的焊接表面以每秒數(shù)萬次的頻率以一定的振幅機械振動,兩個塑件的接觸表面阻力大,會在接觸處產(chǎn)生高溫,塑料融化,通過塑料分子結(jié)構(gòu)連接,讓上、下盒蓋融合成一個整體。在超聲波停止后,繼續(xù)保持壓力,保壓一段時間,讓接觸面凝固成型,達到焊接的目的。這樣上、下蓋焊接強度與塑件本體強度接近。優(yōu)點:效率高,成本低;焊接面牢靠,美觀,無縫防水氣密好。

圖1中I處局部放大圖上可以看到A基準(zhǔn)平面度是0.3mm,對面筋的平面度是0.2mm,對于100×84mm的塑件來講要求是比較高的,在模具設(shè)計時要綜合考慮各個細(xì)節(jié),本文通過上蓋的設(shè)計與制造,介紹模具澆口選擇和模內(nèi)裁切設(shè)計思路,盡量減少塑件翹曲變形,達到圖紙設(shè)計要求。

圖1 塑件圖

2 模具澆口選擇

澆口是注射模型腔的入口,在注塑機壓力作用下流經(jīng)主流道和分流道最后到澆口入型腔。注射模設(shè)計中,澆口選擇是一個很重要的環(huán)節(jié)。澆口的形狀、數(shù)量和大小、進膠點位置直接影響塑件的品質(zhì)。注射進膠點位置將決定熱熔的樹脂流動走向,直接影響到塑件是否會產(chǎn)生缺陷(熔接痕、燒焦、冷卻、纖維走向、收縮引起的翹曲變形等缺陷)。MoldFlow通過導(dǎo)入塑件添加水路,然后劃分和修復(fù)塑件網(wǎng)格,設(shè)置塑料粒子原材料和工藝參數(shù)通過自動分析的找到最佳的澆口位置,為設(shè)計者提供借鑒,設(shè)計效率和塑件品質(zhì)都會大幅度提升。本塑件通過MoldFlow對4種澆口從流動平衡、剪切速率、最大填充壓力和塑件變形進行比較,最終選擇了單點大扇形澆口,如表1所示。

表1 澆口對比

3 模內(nèi)切機構(gòu)

將自動化的起點由傳統(tǒng)成型加工往前推至模具端,即在模具制造端引進自動化概念,是塑件在模具打開前已實現(xiàn)與澆口分離、二次壓縮成型等動作,從而精簡人力,穩(wěn)定提高品質(zhì),降低整體運營成本。

注塑機在填充保壓完成后,模腔內(nèi)塑件未冷卻的情況下,將塑件與澆口自動分離,實現(xiàn)模具注射成型自動化。

主要應(yīng)用:模內(nèi)熱切技術(shù)廣泛應(yīng)用于搭接澆口,側(cè)進膠澆口,潛伏式進膠澆口,牛角進膠澆口,環(huán)形澆口,扇形澆口等各種形式的進膠澆口。本塑件采用機械機構(gòu)模內(nèi)切,信號直接和機臺關(guān)聯(lián),無需增加新設(shè)備。下面把幾種裁切方式進行對比。

3.1 單時序控制器

單時序控制器內(nèi)切機構(gòu)連接如圖2所示。

圖2 單時序控制器內(nèi)切機構(gòu)連接

液壓控制器優(yōu)點:使模內(nèi)熱切更穩(wěn)定、高效;具有溫控、壓力監(jiān)視、異常報警及異常停機功能;維保方便,省時省力。缺點:控制器價格高,油路發(fā)生故障維修困難。

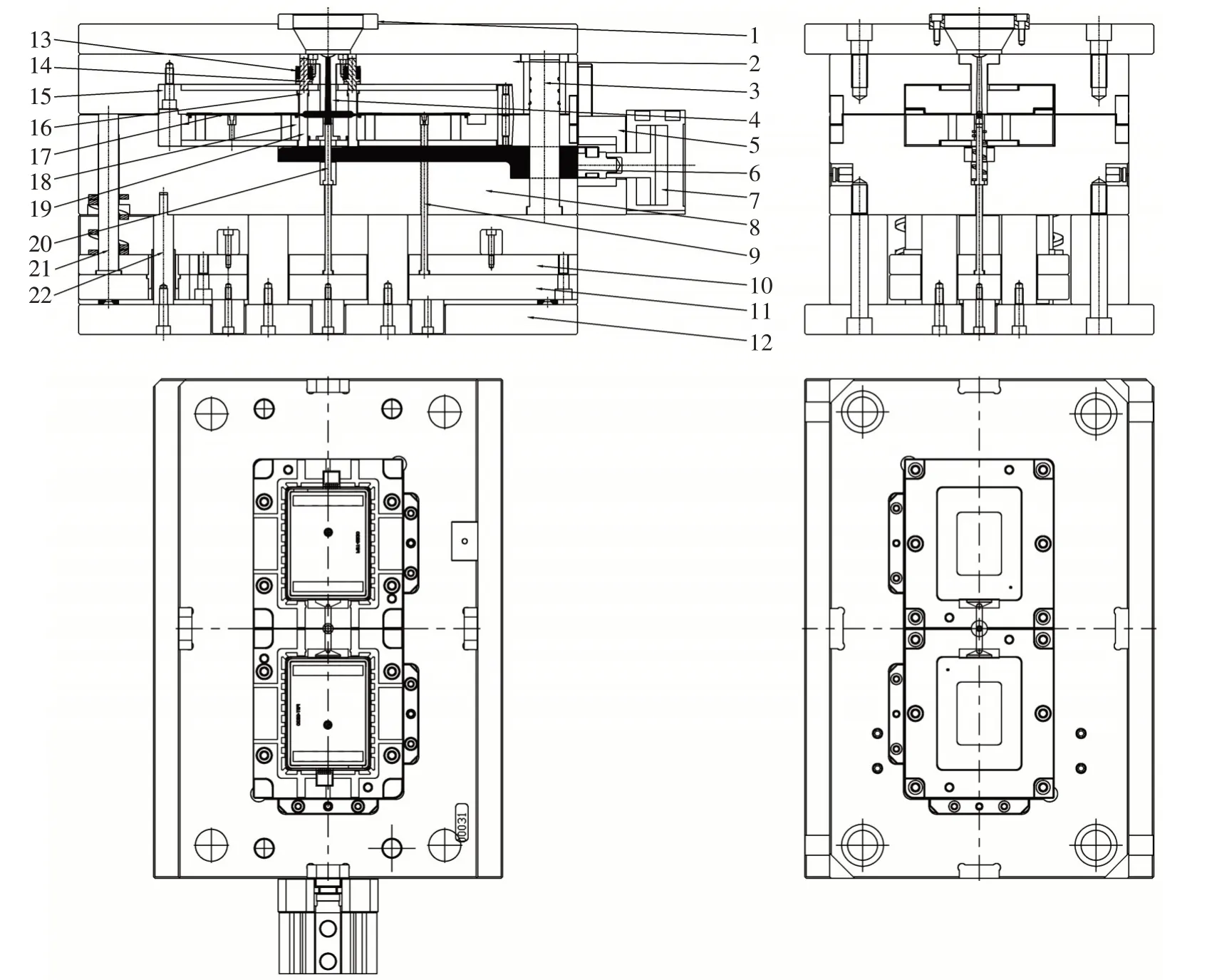

3.2 模內(nèi)切機構(gòu)及模具結(jié)構(gòu)

模內(nèi)切機構(gòu)及模具結(jié)構(gòu)如圖3所示。

圖3 模內(nèi)切機構(gòu)及模具結(jié)構(gòu)

工作過程:合模具狀態(tài)下碟片彈簧13(型號SRBN16-B,共10片,單片承載10kg)在抽芯6的作用下處在流道截面最大處如圖4a所示,然后開始注射,在注射保壓階段設(shè)置保壓二段,第一段有保壓壓力,第二段沒有壓力,在保壓第二段時注塑機給氣缸7一個信號,抽動抽芯6,抽芯向右移動,上刀口16在碟片彈簧組件作用下下移1.5mm,與下模鑲件18形成沖切刀口,兩工件之間間隙留有0.05mm,這樣可以延長上下刀口的使用壽命。此時的流道還沒有完全冷卻,在100kg碟片彈簧力作用下切斷澆口,塑件和澆口分離如圖4b所示。接著模具繼續(xù)開模頂出,塑件脫離模具后,注射同時給氣缸一個信號,氣缸推動刀口復(fù)位桿19復(fù)位,模具合模,刀口復(fù)位桿19推動上刀口16向上運動復(fù)位,完成一個系統(tǒng)周期。

圖4 開模中狀態(tài)

模內(nèi)機械模機構(gòu)熱切穩(wěn)定、高效;故障容易排查;維保方便,省時省力,加工成本低。缺點;單模單方案,不可以設(shè)計多副模具共享使用。

4 結(jié)束語

通過對薄板上蓋澆口設(shè)計,提出了將自動化理念前推至模具內(nèi)部,此模具已經(jīng)生產(chǎn)200多萬模次,經(jīng)驗證:模具動作精準(zhǔn)可靠,比較實用。