800 kt/a硫黃制酸裝置轉化四段工藝優化技術改造

楊家紅,金 斌,姜 威,2,3,符義忠,李建聞

(1. 云南磷化集團有限公司,云南昆明 650600;2. 國家磷資源開發利用工程技術研究中心,云南昆明 650600;3. 云南省磷化工節能與新材料重點實驗室,云南昆明 650600)

云南磷化集團有限公司800 kt/a 硫黃制酸裝置自投產以來,經過多次檢修及工藝優化改造,裝置負荷及工藝控制效果明顯提升。隨著下游生產裝置產能提升,硫黃制酸裝置負荷逐步提升至103%運行,期間,轉化四段工藝溫度控制出現超標情況。為進一步挖潛裝置能力,有效降低轉化四段工藝溫度,對裝置進行工藝優化技術改造。技改完成后,轉化四段工藝溫度控制在指標范圍內,達到預期效果。

1 轉化四段工藝及運行情況

1.1 轉化工序工藝

來自焚硫爐的二氧化硫氣體經轉化Ⅰ、Ⅱ、Ⅲ段進行一次轉化反應生成三氧化硫,再經冷熱換熱器管程和省煤器Ⅰ,與低溫煙氣和鍋爐給水換熱降溫后,進入低溫熱回收塔與w(H2SO4)99.1%的硫酸逆流接觸(吸收三氧化硫)。未被吸收的三氧化硫氣體再與來自二吸塔w(H2SO4)98.5%的循環硫酸逆流接觸,然后通過塔頂纖維除霧器除去氣體中的酸沫,經過冷熱換熱器殼程與來自轉化三段的高溫氣體進行間接換熱,再經過熱熱換熱器殼程與轉化二段出來的高溫氣體進行換熱,以提高轉化四段進口煙氣溫度。進口煙氣溫度可通過調節冷熱換熱器殼程副線閥(7#閥)進行控制。煙氣進入轉化四段催化劑床層進行轉化反應,反應后煙氣經低溫過熱器和省煤器Ⅱ,分別被中壓飽和蒸汽和鍋爐給水冷卻,煙氣溫度降低至所需工藝指標后進入二吸塔,與w(H2SO4)98.5%的濃硫酸逆流接觸(吸收三氧化硫),經纖維除霧器除去氣體中酸沫后,進入尾氣脫硫裝置脫硫,然后由煙囪排至大氣。

1.2 運行現狀

自尾氣脫硫裝置投產后,硫黃制酸裝置負荷逐步提升至103%運行時,轉化四段層上溫度達到412 ℃左右(正常工藝控制范圍390 ~400 ℃),若長期在此工況下運行,將會嚴重影響轉化四段觸媒層的反應活性、機械強度、使用壽命,從而降低轉化率。

2 轉化工藝技改方案

相關專業技術人員結合裝置運行情況和轉化四段溫度高于控制指標的實際進行討論分析,提出在熱熱換熱器殼程增加副線閥來控制轉化四段溫度的建議,在裝置年度檢修消缺時進行施工。

技術改造要點:在一轉一吸與二轉二吸之間切換閥(10#閥)所在管道上增加密封性較好的工藝調節控制蝶閥(DN1 200)1只。增加后此處有2只閥門(分別為熱熱換熱器殼程副線閥(19#閥)和冷熱換熱器殼程副線閥(7#閥)),2只閥門均為遠程信號傳輸控制。現將一轉一吸與二轉二吸之間切換閥(10#閥DN1 200)及閥門前的膨脹節拆除,移至熱熱換熱器殼程新增管道上,管道直徑選型為DN1 200,同時在管道上增加固定支撐。此方案具有投入費用低、便于施工、過程控制調節最優等特點。技改后工藝流程見圖1。

圖1 技改后工藝流程

3 技改后運行情況

3.1 工藝參數變化

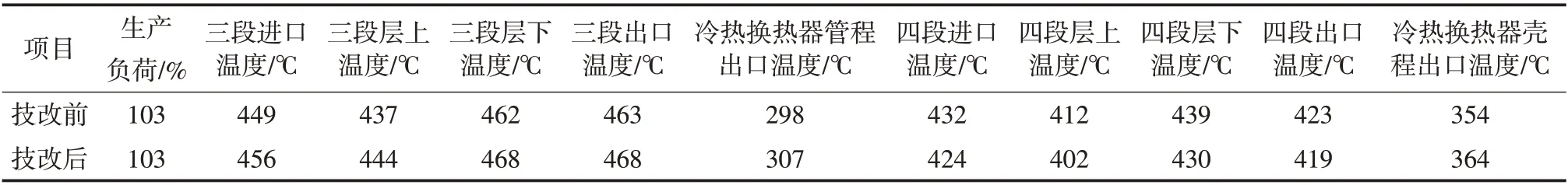

技改前后工藝參數變化見表1。

表1 技改前后工藝參數變化

從表1 可知,技改后轉化三段進出口及層上、層下溫度總體上升5 ~7 ℃,轉化四段進出口及層上、層下溫度下降4 ~10 ℃。以上結果表明轉化四段工藝技術改造達到要求。

3.2 省煤器運行情況

省煤器運行情況見表2。

表2 省煤器運行情況

由表2可知,技改前后省煤器Ⅰ、Ⅱ進出水溫度、中壓蒸汽流量均無明顯變化。技改后,由于轉化三段反應溫度相應升高,冷熱換熱器管程出口煙氣溫度上升9 ℃,這部分溫升所產生的熱量進入省煤器Ⅰ后被鍋爐給水吸收,從而保證進入低溫熱回收塔煙氣溫度控制在指標內,確保吸收平衡。

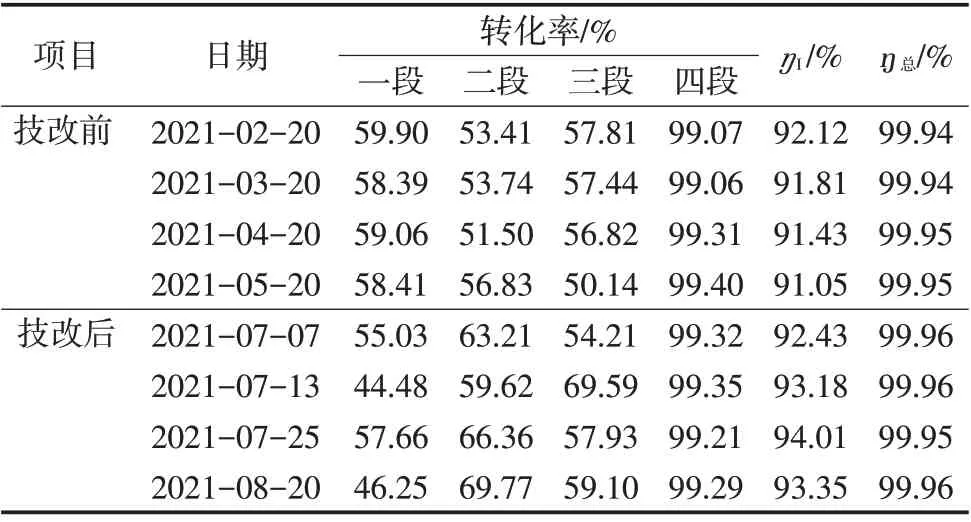

3.3 轉化率

各段轉化率見表3。從表3 可以看出,一次轉化率及四段轉化率高于技改前。因此,轉化四段工藝優化技術改造對提高系統轉化率有一定效果,同時有利于延長觸媒的使用周期。

表3 各段轉化率情況

3.4 工藝控制調節

在冷熱換熱器殼程副線閥(7#閥)全開仍不能控制轉化四段溫度時,以轉化三段溫度控制在指標范圍內為基準,逐步開啟熱熱換熱器殼程副線閥(19#閥)調整轉化四段溫度至指標范圍內;若轉化四段溫度可控,熱熱換熱器殼程副線閥(19#閥)在全關狀態時,并不影響裝置的安全穩定運行。

4 結語

技改完成后,增加了轉化四段溫度控制的手段,避免了裝置在103%負荷運行時轉化四段觸煤層溫度超標的情況,有效提升了裝置運行綜合效能。