環形爐煤調濕新技術開發試驗研究

王立志,徐蓬勃,孫海權,汪志良

(鞍鋼集團工程技術有限公司,遼寧 鞍山 114021)

煤調濕是利用外加熱能將煉焦煤在焦爐外進行干燥、脫水并穩定煤中水分,以達到減少煉焦能耗量、改善焦爐操作、提高焦炭質量或擴大粘結性煤用量的一種節能減排的煉焦技術。煉焦使用的煤水分一般為10.5%,采用加熱干燥方法將煉焦前煤粉水分降至(6.5±0.5)%的過程,在冶金行業稱為“煤調濕”[1]。1996年日本室蘭焦化廠開發出第三代煤調濕技術——直接換熱型的流化床煤調濕技術[2]。目前,煤調濕一般采用該種干燥方式,利用焦爐煙氣在流化床內與煉焦煤直接進行熱交換。流化床調濕裝置氣阻壓降較大[3],流態化加熱對煤粉顆粒大小的均勻性要求較高;同時,粉塵量較大,對后續煙氣除塵設備要求較高。

近年來,國內企業及研究機構對上述流化床調濕設備進行了改進[4-5],針對流化床煤調濕技術存在的問題,鞍鋼集團工程技術有限公司開發了一套環形爐煤調濕試驗裝置,并將該裝置在鞍鋼股份有限公司煉焦總廠(以下簡稱“鞍鋼煉焦廠”)進行了運行測試,結合理論計算和試驗結果分析,得出該煤調濕技術可以有效降低煉焦煤粉水分,為后期的工業化裝置的開發和實施積累了技術數據和經驗。

1 環形爐煤調濕工藝介紹

1.1 環形爐煤調濕工藝簡介

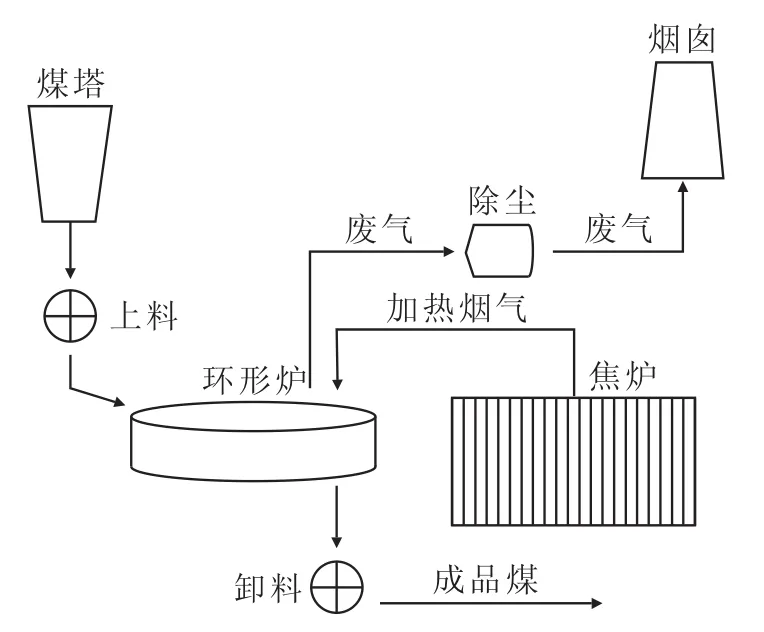

環形爐煤調濕工藝流程見圖1。把備煤車間送來的粉碎后的煤裝入緩沖煤塔,通過給料裝置和布料器將煤均勻裝入環形爐內,使煤在環形爐旋轉爐底上向出口轉動,煤在環形爐內經過一個周期的干燥,調整至預定濕度后,用螺旋出料機推出,進入焦爐上料系統。煙道廢氣由焦爐總煙道引出,直接送到環形爐,分段進入爐內,通過特制的翻料器下部噴嘴把熱煙氣送入環形爐內與煤直接接觸進行干燥。調濕后煙道廢氣經濕式除塵后排入大氣。

圖1 環形爐煤調濕工藝流程Fig.1 Process Flow for Coal Moisture Control in Annular Furnace

在環形爐內沿縱向設置有若干翻料裝置,前后交錯布置,其作用在于:①擴大物料對流換熱面積;② 不斷移動爐底上的物料,使物料沿阿基米德螺線軌跡運動,增加接觸加熱長度;③翻動物料,使物料有效混合,提高傳熱效率和傳質數率,達到對流和傳導相結合的傳熱效果。

1.2 環形爐煤調濕工藝的技術創新性

(1)通過翻料器的設計將對流傳熱和固體載熱的傳導傳熱有機地結合起來,保證高的傳熱效率和均勻的溫度場,通過薄料層和較低的氣固比避免流態化加熱中的揚塵現象。對被加熱物料的粒度組成要求更加寬松,物料粒度大小不均產生的問題對傳熱過程影響很小,用于工業化生產優勢更加明顯。

(2)主體設備技術成熟,生產能力大,性價比高。環形爐是冶金加熱爐通用設備,單機產能(100~300萬t/a)滿足煤調濕要求,制造成本和生產、操作、維護費用均較低。

(3)可以通過調控爐子轉速、氣煤比、干燥周期等方式按需要精準控制煤的調濕度。

2 理論計算

以鞍鋼煤調濕試驗系統數據建立煤調濕系統熱平衡,估算鞍鋼焦爐煙道氣資源的調濕產能。已知焦爐入爐濕煤處理量為300 t/h,原煤含水率為11.0%,煙氣入口溫度為170℃,煙氣出口溫度為 85℃。則干煤量=300×(1-11.0%)×1 000=267 000 kg/h,處理前濕煤含水量=300×11%×1 000=33 000 kg/h,處理后濕煤含水量=300×(11.0%-x%)×1 000,x為濕煤水分下降份額,以百分比計。

鞍鋼煉焦廠西部煉焦現有焦爐煙道氣資源350 000 m3/h,其中50 000 m3/h用于維持原煙道保溫等,300 000 m3/h可用于煤調濕。計算中不考慮調濕過程揚塵,進、出干燥器煙道氣流量均為300 000 m3/h。

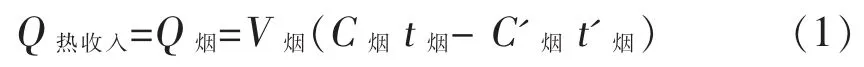

(1) 熱收入

煤調濕系統的熱收入來源于煙氣提供的熱量。假設進、出調濕系統煙氣量不變,進入調濕系統170℃的煙氣熱量與出調濕系統85℃的煙氣熱量之差,即為煤調濕所獲得的熱量Q煙,具體計算公式如下:

式中,V煙為進、出調濕系統的煙氣量,m3/h;C煙、C'煙分別為進、出調濕系統煙道氣的比熱,與煙氣成分有關,通過煙氣中不同成分在該溫度下的比熱計算得出,分別為 1.406 8、1.378 6 kJ/(m3·℃);t煙、t'煙分別為進、出調濕系統煙道氣的溫度,℃,

(2) 熱支出

煤調濕系統的熱支出主要包括干煤吸熱Q煤和濕煤中水分升溫和水分蒸發吸熱Q水。根據經驗和現場的觀察和檢測,一般煤中水分從20℃開始蒸發,最終從調濕系統排出煤的溫度在50℃左右。因此在本方案中,假設煤中水分從20℃升溫至50℃然后氣化排出。具體計算公式如下:

式中,G煙為進入調濕系統的干煤量,kg/h;C煤、C'煤分別為調濕后、前干煤的比熱,與煤的成分有關,通過計算得出 0~100 ℃均為 0.932 kJ/(kg·℃);t煤、t'煤分別為調濕后、前干煤的溫度,℃;C水t水、C'水t'水分別是水在50、20℃的焓值,為209.85 kJ/kg和84.476 kJ/kg;2 370 kJ/kg為水在50℃時的氣化潛熱;G'水為調濕后煤粉中剩余水量,kg/h;G氣化為調濕后煤粉中氣化的水量,kg/h。

假設調濕器的系統熱損失為10%,則Q'熱收入=Q熱收入×0.9=Q煙×0.9。 根據熱力學第一定律 Q'熱收入=Q熱支出,則 Q水+Q煤=Q煙×0.9

計算得出,調濕可降低入爐煤水量G氣化=10 328.2 kg/h,調濕后入爐煤水分為7.83%,下降了3.17%,水分脫除率為28.8%。

3 環形爐煤調濕試驗

3.1 試驗裝置

環形爐試驗裝置如圖2所示。環形爐煤調濕試驗裝置包括煤干燥器、離心風機、翻料器及驅動機構;試驗儀表包括溫度、流量、壓力計量。煤干燥器是一個環形的筒式試驗設備,直徑為2 500 mm,其通過在圓筒內安裝的翻料器和頂部安裝的驅動機構,來模擬環形爐的運行。

圖2 環形爐試驗裝置Fig.2 Test Device for Annular Furnace

3.2 試驗方案

為了保證煙道廢氣出口溫度在250℃左右,將試驗裝備建于鞍鋼煉焦廠煙道旁,同時,為了減少煙氣的熱損失,對煙氣進入環形爐前的管道進行了保溫處理,使煙氣進入裝置的溫度在170℃左右,煙氣耗量950 m3/h左右。

實驗采用同一種煤粉,首先測試從煤場取來的煤粉濕度,根據試驗要求調節煤粉濕度至設定的數值11%。濕煤裝入量1 100~1 150 kg,煤料層厚度300 mm,氣料比(煙氣量/粉塵量)700 m3/t;爐體外側設置溫度、壓力、流量檢測裝置。試驗設置8個取樣點(煤層標高100、200 mm各4個,圍繞環形爐中心均勻分布),每個取樣點一次取樣500 g左右,取樣間隔為15 min,試驗周期時間60 min。

3.3 試驗步驟

(1)煤調濕試驗裝置安裝好后,通過煤料裝入口向耙式翻煤器中裝入煤料試樣,煤料試樣裝入高度低于煙氣分布器。

(2)啟動引風機,使焦爐主煙道中200~220℃煙道廢氣依次通過引風管道、進氣裝置,將煙道廢氣通過多個煙氣分布器均勻布散在翻料器箱體內。

(3)啟動驅動裝置,通過電機驅動齒輪連接的筒體帶動煤料進行旋轉,耙片對煤料試樣進行翻動,使煤料試樣與煙道廢氣充分接觸換熱,煤料試樣中的部分水分快速汽化,從而達到降低煤料試樣含水量的目的。

(4)在設定時間內分多次通過各取樣口對煤料試樣進行取樣,一次試驗過程可獲得多組試驗數據,用于分析煤料試樣含水量隨時間的變化規律;同時,通過粉塵檢測儀檢測換熱后煙道廢氣內的含塵量。

(5)取樣結束后,關閉引風機和驅動裝置,啟動排煙風機,將翻料器箱體內換熱后的廢氣通過排風管道排入煙囪或除塵裝置。

3.4 試驗結果及分析

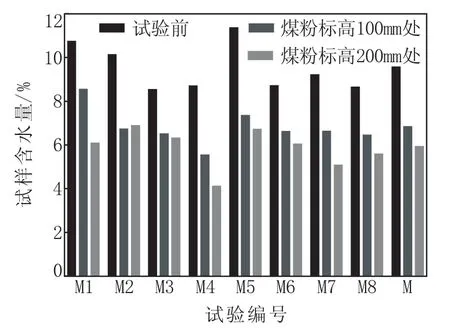

試驗分為兩個階段,依據試驗日期將試驗編組為 M1~M8。 其中,M1、M6、M7、M8 試樣為新煤,M2、M3、M4、M5 試樣為舊煤加水人工攪拌,M 為平均值。試驗前后煤層標高100、200 mm處試樣煤粉水分如圖3所示。由圖3可以看出,煤層標高100 mm處試樣煤粉水分普遍高于標高200 mm處,即煤料層底部水分偏高,上部水分較低,說明翻料器作用明顯。

圖3 試驗前后煤層標高100、200 mm處試樣煤粉水分Fig.3 Moisture Content of Pulverized Coal Samples at Coal Seam Elevations of 100 mm and 200 mm before and after Test

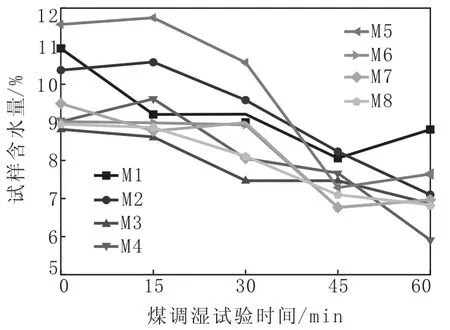

調濕過程試驗煤粉水分變化趨勢如圖4所示。由圖4可以看出,隨著調濕時間變長,煤層試樣煤粉水分呈下降趨勢,說明環形爐煤調濕試驗裝置達到了降低煤粉水分的作用。受試驗爐型和翻料器的局限,環形爐底部存在工作“死區”,導致試驗效果與理論計算存在一定差距;8個樣本煤粉含水量整體處于下降趨勢,說明調濕效果明顯,60 min取樣顯示有3個樣本含水量出現高于45 min樣本情況,說明環形爐在45 min以后降低水分效果下降,系統在45 min達到最佳效果,可以安排煤粉出料。

圖4 調濕過程試驗煤粉水分變化趨勢Fig.4 Variation Tendency of Moisture Content of Test Pulverized Coal during Moisture Control Process

在環形爐上部經過翻料的煤粉其模擬效果最接近實際工業應用實際情況部分,試驗數據樣本較為理想,表明環形爐及試驗所選用的翻料器有很好的傳熱、傳質效果。在試驗實測中發現,煤料層底部死料區的厚度約為50 mm,占整個試驗煤料16%左右,將“死料區”數據納入試驗數據處理范疇,作為計算數據基礎,得出經過環形爐調濕,煤粉水分下降約2%,調濕效率達到22.3%,試驗效果理想。

綜合理論計算與試驗結果分析得出,環形爐煤調技術濕的工藝機理和設備選擇正確,能夠滿足調濕工藝的要求。

4 結論

(1)環形煤調濕試驗中受原料攪拌均勻度、試驗裝置形式、翻料效果、取樣等因素影響,底部濕煤堆積嚴重,上部及中部水分去除較明顯,綜合考慮試驗爐底部煤料“死料區”的調濕數據,煤粉水分下降約2%,試驗爐調濕效率達到22.3%,基本達到預期效果。

(2)環形煤調濕技術的工藝機理和設備選擇正確,能夠滿足調濕工藝要求。