噴淋式飽和器改造實踐

張洪磊 ,謝英權 ,李晨 ,梁洪淼 ,邵博 ,張依然

(1.鞍鋼集團工程技術有限公司,遼寧 鞍山 114021;2.本鋼板材股份有限公司,遼寧 本溪 117000)

煉焦生產過程中,煤氣中的氨含量不應大于50 mg/m3,否則會腐蝕后續設備和管道,并導致洗脫苯工序洗油乳化,加大洗油耗量,影響正常生產[1]。本鋼板材股份有限公司焦化廠(以下簡稱“本鋼焦化廠”)有兩個凈化車間,采用噴淋式飽和器法脫出煤氣中的氨,需要處理煤氣量均為10萬m3/h,而實際煤氣處理量僅為8萬m3/h,處理能力不足,凈化后煤氣中的氨含量高達150 mg/m3。分析煤氣進出口的含氨指標、硫銨產率等因素后認為是原噴淋式飽和器在滿流管及結晶區域底部易堵塞導致,因此,擬對原噴淋式飽和器的關鍵尺寸和結構進行改造,旨在解決設備堵塞問題,提高煤氣處理能力,降低凈化后煤氣中的氨含量,以滿足生產要求。

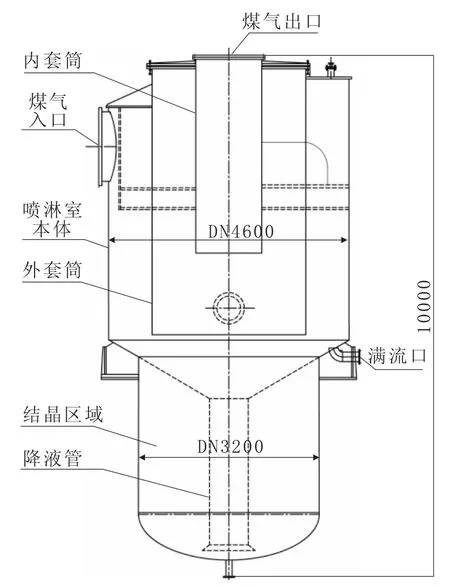

1 原噴淋式飽和器結構

原噴淋式飽和器的基本結構如圖1所示。噴淋室由本體、外套筒和內套筒組成,煤氣進入本體后向下在本體與外套筒的環形室內流動,然后向上從噴淋室排出,再沿切線方向進入外套筒與內套筒間,旋轉向下進入內套筒,由內套筒頂部排出。在煤氣入口和煤氣出口間分隔成兩個弧形分配箱,配置多組噴嘴,噴嘴朝向煤氣流,形成良好的氣液接觸面。在噴淋室的下部設置母液滿流管控制該處的液面,促使煤氣由入口向出口在環形室內流動。

圖1 原噴淋式飽和器的基本結構Fig.1 Basic Structure of Old Spray Type Saturator

噴淋室下部為結晶區域,用降液管與結晶區域連通。硫銨母液通過降液管進入結晶區域,不斷生成的硫銨晶核穿過懸浮的硫銨母液,促使晶體長大,并引起顆粒分級,小顆粒向上運動,富含硫銨晶體的母液沉降至飽和器底部,被結晶泵抽送至結晶槽,其余的母液進入大循環泵循環使用[1]。

2 原噴淋式飽和器存在的問題

(1)本鋼焦化廠采用噴淋式飽和器法吸收氨的硫銨工段,由于母液中硫銨結晶沉積而形成的堵塞常發生在以下兩個關鍵部位:“人”字形滿流管,飽和器噴淋室下部結晶區域的底部。堵塞會造成母液系統阻力增大,影響脫氨效果,進而影響凈化后煤氣中氨的指標。目前常用的疏通措施有水力攪拌和溫水沖洗,但額外增加了動力消耗[2]。

(2)隨著焦爐的大型化,煤氣處理量不斷增加,需增加設備數量才能滿足正常生產的要求。為了減少設備數量和設備占地,需要設計更大的硫銨飽和器設備來滿足生產要求。

3 改造措施及取得的效果

3.1 改造措施

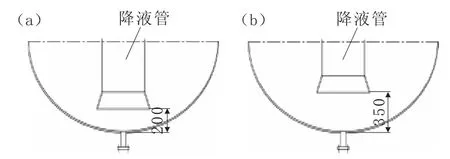

3.1.1 滿流管“人”字結構改為方箱結構

正常生產時,飽和器溢出的母液通過滿流管不斷流入滿流槽,滿流管用來維持飽和器上部母液液面高度。滿流管結構改造前后對比見圖2。

圖2 滿流管結構改造前后對比Fig.2 Comparison of Structures of Overflow Pipes before and after Upgrading

如圖2(a)所示,“人”字形結構的滿流管頂部為非圓滑結構,含硫銨晶體的母液易在“人”字結構頂部沉積,堵塞滿流管,造成飽和器上部母液液面波動,影響正常生產。為避免堵塞的發生,保證硫銨母液的流通性,將飽和器內部滿流管“人”字結構改為方箱結構,如圖2(b)所示,此結構增大了硫銨母液的流通面積,避免了硫銨母液在滿流管處的堵塞。

3.1.2 增大降液管與飽和器底部的間距

硫銨母液通過降液管進入飽和器下段結晶區域,母液中的晶比 (即母液中晶體的體積百分含量)達到 40%~50%時[3],會造成母液流通不暢,母液中的硫銨結晶體會迅速沉積在設備內形成堵塞。降液管改造前后對比見圖3。

圖3 降液管改造前后對比Fig.3 Comparison of Structures of Downcomer Pipes before and after Upgrading

如圖3(a)所示,改造前飽和器結構降液管與底部封頭的間距為200 mm,間距較小,易造成硫銨母液流通不暢,堵塞設備。改造后,將降液管與底部封頭間距提高到350 mm,如圖3(b)所示,增大了硫銨母液的流通面積,避免了母液中的硫銨晶體沉積,利于硫銨母液的循環。

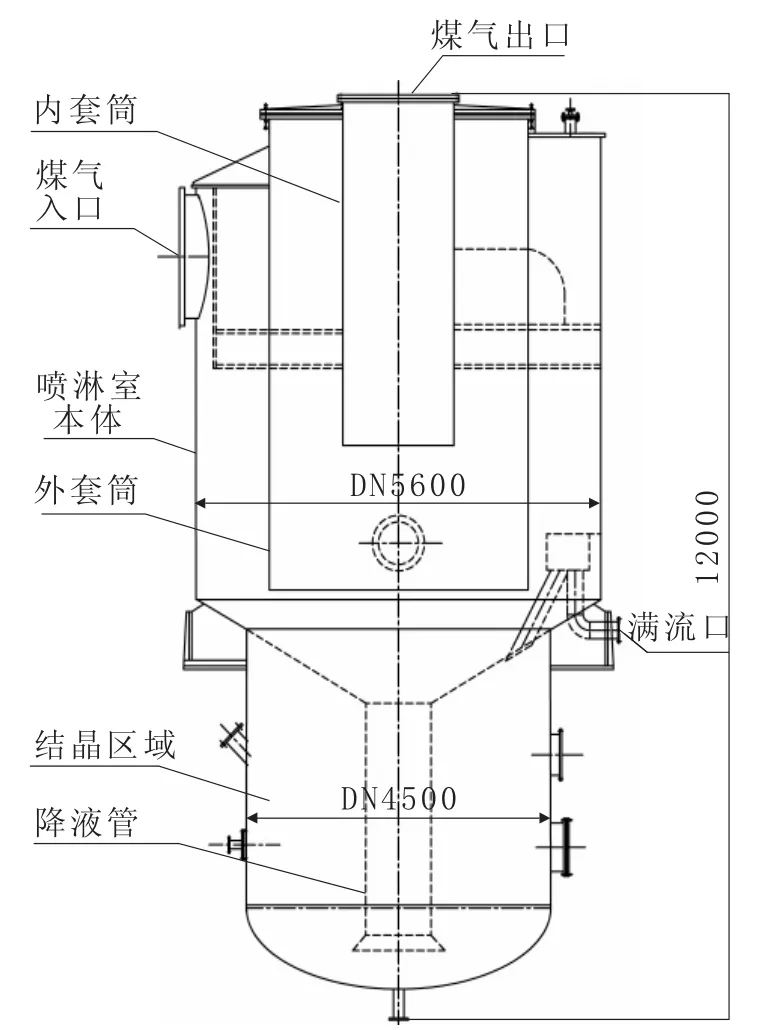

3.1.3飽和器擴容改造

根據煤氣處理量、煤氣進出口的含氨指標、硫銨產率的生產要求,并結合2018年本鋼焦化廠煤氣脫氨及硫銨設備維修情況,優化了煤氣在飽和器上部的進口、噴灑母液區、飽和器下部的母液硫銨生長區、結晶器出口、母液中心管等設備關鍵尺寸和結構,將噴淋室直徑由4 600 mm改造為5 600 mm,降液管直徑由3 200 mm增至4 500 mm,飽和器高由10 000 mm改造為12 000 mm,見圖4。

圖4 改造后的噴淋式飽和器基本結構Fig.4 Basic Structure of Graded Spray Type Saturator

3.2 取得的效果

本鋼板材股份有限公司焦化廠噴淋式飽和器基本結構改造后,硫銨結晶堵塞設備的情況明顯改善。單臺飽和器煤氣處理能力達到了10萬m3/h,處理后煤氣中氨含量小于50 mg/m3,滿足了生產要求。該噴淋式飽和器為國內最大的噴淋式飽和器,處于國內焦化行業領先水平。

4 結論

針對本鋼板材股份有限公司焦化廠噴淋式飽和器滿流管和結晶區域底部堵塞及單臺飽和器煤氣處理量小的問題,對滿流管的結構和降液管與飽和器底部的間距進行了改造,并對飽和器進行了擴容改造,得到如下結論:

(1)噴淋式飽和器內部的滿流管“人”字結構改為方箱結構,增大了硫銨母液的流通面積,避免了硫銨母液在滿流管處的堵塞;

(2)噴淋式飽和器下部的降液管與底部封頭的間距由200 mm擴大到350 mm,增大了硫銨母液的流通面積,避免了母液中的硫銨晶體沉積堵塞設備;

(3)將噴淋室直徑由4 600mm改造為5 600mm,降液管直徑由3 200 mm增至4 500 mm,飽和器高由10 000 mm改造為12 000 mm;

(4)采取上述措施后,單臺噴淋式飽和器煤氣處理能力達到了10萬m3/h,且凈化后煤氣中的氨含量小于50 mg/m3,滿足了生產要求。