扁形牛角澆口的設計

曾炬,陳瑞珠,李冬,楊丹丹

珠海格力電器股份有限公司 廣東珠海 519000

1 序言

空調導風板零件位于空調送風口位置,當空調制冷送風時,導風板處于打開狀態;當空調關閉時,導風板處于閉合狀態。導風板采用注塑成形,要求具有較高的塑料外觀質量[1],基于產品外觀的需要,導風板的外觀面和側邊位置都不允許出現澆口印,因此澆口點必須設計在產品的非外觀面上。所以熱流道具有節約原料、易于自動化等優點[2-5],為了節約水口料,模具進膠系統采用熱流道轉冷流道的模式。冷流道采用一種新型的扁形牛角澆口設計[6],相較于傳統的圓形牛角澆口[7,8],澆口寬度方向可以設計得更薄,使冷卻效果更好,澆口斷點更平整。導風板模具在其注塑過程中,熔融的膠料從注塑機射入熱流道系統,接著從各熱嘴流入扁形牛角澆口鑲件,最后從產品非外觀位置流入模腔形成產品,產品經射膠、保壓和冷卻出模后外觀位置無澆口印。

2 扁形牛角澆口設計

2.1 產品成形工藝分析

導風板產品規格為686mm×59mm,料厚均勻,厚度為3.0mm,產品細長,兩端位置有轉軸。零件使用ABS材料,該材料的收縮率約為1.005,綜合性能較好,耐沖擊強度較高。導風板采用一出二開制,開模前采用Moldflow軟件進行模流仿真分析。Moldflow軟件具有注塑成形仿真功能,不僅能夠驗證和優化解決塑料零件、注塑模具和注塑成形方面的問題,還能提供科學的產品進膠方案、分析產品翹曲等問題[9]。根據Moldflow模擬仿真分析結果確定導風板型腔分布,如圖1所示。為避免產品兩端轉軸對應外觀位置縮水,每腔產品含3個澆口,為了更好地控制產品尺寸變形,其中中間熱嘴分別對應1個澆口,兩端熱嘴對應2個澆口,模具進膠采用熱流道轉冷流道方式,其中冷流道使用扁形牛角澆口,膠料繞過產品外觀,從非外觀側進入模腔。

圖1 導風板型腔分布

2.2 扁形牛角澆口鑲件及其工作原理

扁形牛角澆口鑲件(見圖2)通過設置弧形澆注通道,使澆口能夠位于注塑件的非外觀面上,而不是位于邊緣或外觀面上,從而不會對注塑件的外觀造成影響。扁形澆口鑲件固定采用螺釘緊固在動模鑲件上的方式,同時為了方便加工扁形牛角澆口通道,將澆口鑲件一分為二,分成2個對稱的零件。

圖2 扁形牛角澆口鑲件

扁形牛角澆口工作原理:當產品注塑成形且充分冷卻后,扁形牛角澆口鑲件在動模上的位置如圖3所示。模具在開模過程中,頂桿在頂針板的推動下向上運動,同時推動澆口冷料井向上頂,其中H區域為澆口冷料井,牛角澆口在頂桿的作用力下,帶動弧形段澆口向上運動,從而實現澆口自動脫離產品。模具頂針板頂出澆口前后的情況如圖4所示。

圖3 扁形牛角澆口鑲件在動模上的位置示意

圖4 模具頂針板頂出澆口前后

2.3 扁形牛角澆口的尺寸及設計要求

扁形牛角澆口的形狀(見圖5)包括弧形段、冷料井等,常用的扁形牛角澆口的尺寸規格見表1。為了保證牛角澆口頂出順暢,扁形澆口設計時必須滿足如下要求。

表1 扁形牛角澆口尺寸規格 (單位:mm)

圖5 扁形牛角澆口3D示意

1)冷料井高度L>L3+L4,否則膠料容易斷在牛角鑲件上。

2)牛角入膠位置膠料尺寸厚,具有牛角似的圓滑曲線形狀,截面面積逐漸變小,小端連接產品型腔非外觀面[10]。

3)扁形牛角澆口兩端以圓弧過渡,減小出模阻力。

4)扁形牛角澆口錐度夾角>8°,否則澆口難頂出。扁形牛角澆口出膠口位置連接著產品,頂出過程中牛角澆口受產品的拉力作用。為避免澆口斷在澆口鑲件隧道上,必須要有一定的夾角,保證順利頂出。經生產實踐驗證,夾角在8°~12°時效果較好。夾角太大,根部會變厚,膠料冷卻時間變長。

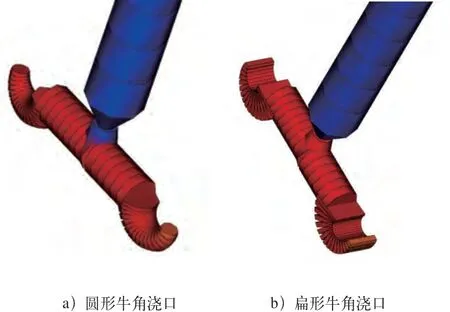

3 扁形牛角澆口和圓形牛角澆口的比較

澆口的截面積決定了產品注塑過程中的進膠流量,澆口越大,產品填充速度越快。為了降低產品注塑壓力,從成形角度考慮,澆口越大越好。然而當澆口過大時,澆口冷卻效果差,會導致產品成形冷卻周期長,另外,由于澆口截面積大,所以在頂出過程中,產品受牛角澆口的拉力作用,澆口位置容易出現拉裂現象,造成產品不良。

傳統的牛角澆口為圖6a所示的圓形牛角結構,澆口面積小,注塑壓力損失大。應用于導風板上的新型扁形牛角澆口結構如圖6b所示。牛角澆口實物如圖7所示。導風板扁形牛角澆口長7mm,寬1.2mm,則其澆口截面積S=a×b=7×1.2=8.4(mm2)。如果使用圓形牛角澆口,設定其截面積和扁形澆口一致,根據S=1/4πd2,得出圓形牛角澆口截面處的直徑d=3.27mm。

圖6 牛角澆口形狀

圖7 牛角澆口實物

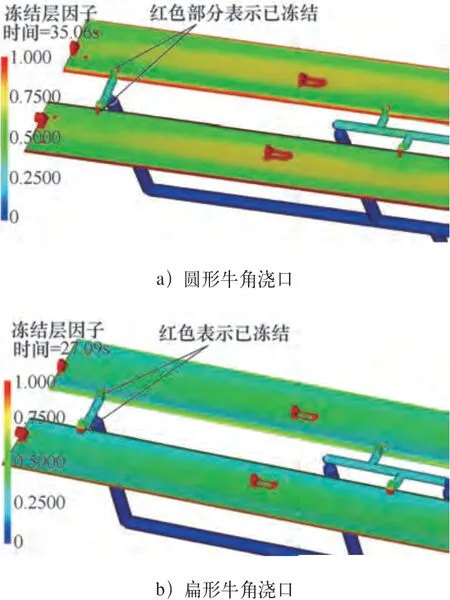

兩種結構澆口截面積相同,通過Moldflow軟件仿真對比分析。設置相同模溫、相同注塑參數,查看Moldflow軟件分析結果,觀察不同結構澆口的凍結層因子,如圖8所示。圓形牛角澆口的凍結時間為35.06s,扁形牛角澆口的凍結時間為27.09s,由此看出,扁形牛角澆口比圓形澆口冷卻更快,提前約8s凍結,可提前出模。而圓形澆口因澆口直徑大,d=3.27mm,澆口中心膠厚,冷卻慢,若提前開模,牛角澆口在頂桿的推動下容易形成膠絲,導致產品澆口斷點高,出現冷料現象。另外,澆口直徑大,產品澆口位置受牛角澆口的作用,容易出現拉裂,造成質量缺陷。

圖8 利用Moldflow分析牛角澆口凍結時間

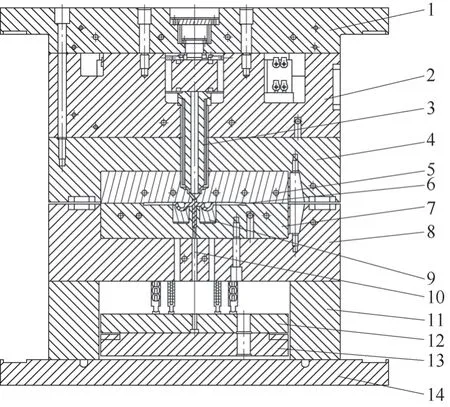

4 模具工作過程

導風板模具(見圖9)為一出二正裝結構[11],由定模固定板、熱流道板及熱流道系統等組成。導風板采用ABS材料,該材料對模溫要求高,當模溫低于50℃時,產品外觀光澤度差,澆口紋明顯;當模溫高于80℃時,產品容易發生翹曲變形,注塑周期長。因此,模具工作時要求定模接模溫機,模溫控制在55~70℃,以滿足產品外觀高亮度的需求。

圖9 導風板模具結構

材料ABS注塑成形料溫一般控制在180~260℃,設定熱流道溫度為230℃。模具射膠時,熔融的膠料從注塑機射入熱流道系統,熱流道系統在模具工作過程中處于加熱保溫狀態,膠料通過各個熱嘴流入扁形牛角澆口鑲件,最后以牛角進膠的形式注入模腔中,形成產品。模具經射膠、保壓和冷卻完成產品固化后,注塑機拉動模具開模,當開模到一定程度后,注塑機頂桿推動模具頂出機構向前運動,完成對產品和扁形牛角澆口的頂出,產品和牛角澆口實現自動分離。

為了避免扁形牛角澆口頂出后掉入模腔造成壓模,模具設計時將各冷流道采用薄膠位串聯在一起(見圖10),同時采用機械手夾持取水口料和產品,實現模具自動化生產。

圖10 導風板扁形牛角澆口串聯

5 結束語

本文針對空調導風板模具設計了一款扁形牛角澆口,使澆口能夠位于注塑件的非外觀面上,而不是位于邊緣或外觀面上,因此不會對注塑件的外觀造成影響。利用Moldflow軟件比較分析圓形牛角澆口及扁形牛角澆口,得知使用扁形牛角澆口冷卻效果更好,在保證產品進膠量的前提下,可縮小澆口寬度方向尺寸,使澆口冷卻更快。不僅節約了注塑周期,同時達到澆口斷點好、無冷料的目的。

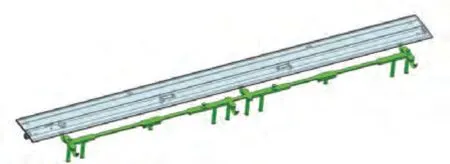

模具自投產以來,導風板澆口斷點好,沒有出現澆口拉裂產品的現象,符合質量要求,自動化程度高,在生產中得到了大量推廣應用,如圖11所示。另外,本文對行業注塑模具在使用牛角澆口解決澆口印、澆口拉裂等方面,也同樣具有一定的參考意義。

圖11 生產中的導風板