一種深水半潛式儲卸油平臺惰氣系統應用

呂作成,唐 勇,李 杰,鹿棟梁

(海洋石油工程股份有限公司,天津 300450)

0 引言

近年來隨著我國對深海油氣資源的持續開發,浮式生產儲卸裝置(FPSO)和浮式生產儲卸平臺的排水量、油氣處理能力、儲油能力不斷提升,10 萬t 級以上的浮式儲卸油設備數量正日益增多[1-2],如何保障原油在深海環境下存儲和外輸時的安全逐漸成為人們關注的熱點,惰氣系統作為其中一項重要的安全保護設施,具有產氣量大、易維護、價格低等優勢,被廣泛應用于油船、液化天然氣船、液化化學氣船等船艙的惰化中,但同時惰氣系統也表現出許多不足。通過調研國內外相關文獻,目前惰氣系統主要以燃燒柴油和空氣或者引用鍋爐產生的廢氣來獲取惰氣,模式有直燃式、煙氣式和補燃式3種,并且利用甲板水密封和止回閥防止艙室內的氣體回流,從安全、環保和應用的角度分析惰氣系統存在著對環境污染風險高、系統穩定性不足,經濟性較差以及設備配置不夠合理等問題[3-8]。

針對上述問題,本文以南海某萬噸級半潛式儲卸油生產平臺的惰氣系統為例,分兩步介紹了該平臺的惰氣系統,第一步計算出凝析油外輸時所需的最大惰氣量,確定惰氣發生器的最大產氣速率,闡述了惰氣發生器選型理論依據,第二步介紹平臺惰氣系統的組成部分、應用過程、設備用途以及提升改進的地方,期望為后續其他深水平臺惰氣系統方案設計提供借鑒和參考。

1 半潛平臺

氣田位于南海北部區域,水深約為1 220~1 560 m,南北寬約為30.4 km,東西長約為49.4 km,采用半潛式生產儲卸平臺對該氣田生產的油氣水三相進行處理。平臺由上部模塊和船體組成,上部模塊重約1.9 萬t,船體重約3.3萬t,生存工況下的排水量約為10.5萬t,上部模塊包括工藝公用設備、動力設備、中央控制室、生活樓等,船體由4個立柱和連接立柱的4個浮筒組成,立柱和浮筒內部包括28 個壓載艙、4 個凝析油艙、2 個柴油艙、3個乙二醇艙(MEG)、2個污水艙、2個淡水艙以及其他機械電氣儀表設備間。

油氣水三相自水下管匯進入平臺后,首先經過段塞流捕集器對氣液兩相進行分離,分離出來的天然氣經過濕氣壓縮機增壓后在依次進行天然氣脫水、烴露點控制和干氣增壓,最終進入平臺的外輸海底管道。分離出的液相經過三級油水分離穩定后,將含水率合格的凝析油儲存于船體立柱的凝析油艙內,后續通過凝析油外輸系統定期外輸。油水分離器分離出的閃蒸氣經過閃蒸氣壓縮機增壓后作為平臺的燃料氣,分離出來的富乙二醇進入回收系統對其進行脫水,將含水率合格的乙二醇存儲于MEG艙,然后再通過臍帶纜回注到水下生產系統。

該平臺需惰化的艙室包括凝析油艙和污水艙,4 個凝析油艙分別位于平臺的4個立柱中,2個污水艙各位于1#、2#立柱中,并且每個凝析油艙、污水艙對應配置一個凝析油泵和污水泵,相同艙室、泵之間的參數完全一致。當凝析油艙內液位達到規定液位后,凝析油經凝析油泵增壓通過外輸計量撬、外輸軟管被輸送至外輸油輪上,由于在凝析油外輸過程中有含油污水產生,因此還需要啟用一臺污水泵將產生的污水輸送至上部模塊的閉排罐中,圖1所示為凝析油外輸示意圖。

圖1 凝析油外輸示意圖

2 惰氣發生器最大產氣速率確定

根據國際海事組織相關安全規定:對于載運閃點不超過60 ℃,載重量超過2 萬t 的油船必須安裝固定式惰氣系統,并且該系統向貨艙的最大惰氣輸送速率應至少為貨艙最大外輸速率的1.25倍[9-11]。該平臺在凝析油外輸時惰氣需求量最大,需惰化的艙室為凝析油艙和污水艙,貨艙最大外輸速率為凝析油最大外輸速率與含油污水最大外輸速率之和。

2.1 凝析油最大外輸速率計算

凝析油最大外輸速率指4 臺凝析油泵同時運行時每小時允許通過外輸計量撬的最大凝析油流量。根據廠家資料凝析油泵的出口流量主要與其液壓油壓力和凝析油艙液位有關,當凝析油泵處于最佳的液壓油壓力和凝析油液位時泵的出口流量最大,本文凝析油泵的最佳液壓油壓力取廠家建議的150 bar(1 bar=0.1MPa),在此壓力下泵具有更長的運行壽命,在確定了泵的最佳液壓油壓力后,接下來開始計算泵的最佳凝析油液位以及最大外輸速率,由于4臺凝析油泵最大外輸速率求解過程基本相同,因此本文以1#立柱凝析油泵為例,敘述了其最大外輸速率的求解過程,表1所示為#1立柱凝析油外輸時相關數據。

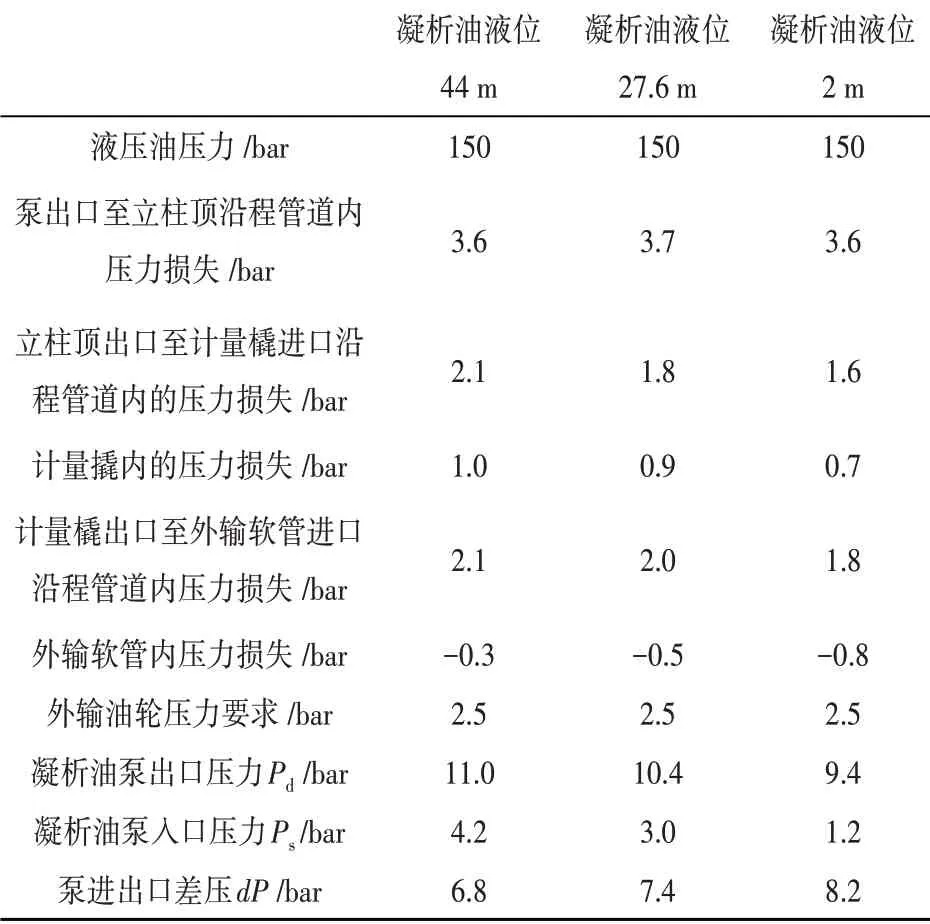

表1 #1立柱凝析油外輸時相關數據

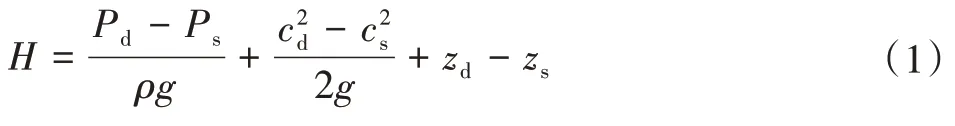

根據離心泵進出口流體能量方程[12],推導出泵揚程H的計算公式,如式(1)所示:

式中:g為重力加速度,m2/s;Ps、Pd分別為泵入口和泵出口壓力,Pa;cs、cd分別為泵入口和泵出口流速,m/s;zs、zd分別為泵入口和泵出口高度,m。

其中泵進、出口截面上的動能差、高度差相差很小,式(1)可化簡為:

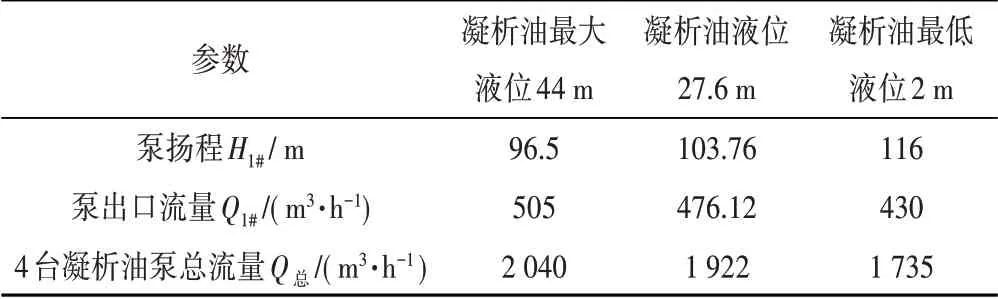

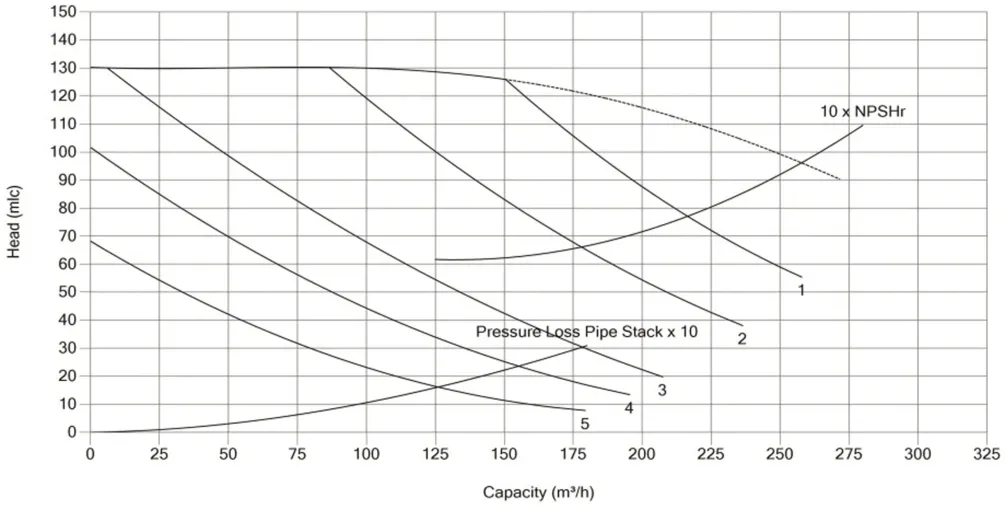

由表1相關數據和式(2)計算出1#凝析油泵在不同凝析油液位下的揚程,然后根據圖2~3 泵揚程與泵出口流量的關系曲線圖確定出凝析油泵在不同揚程下對應的流體流量,計算結果如表2所示。

表2 #1立柱凝析油泵計算結果

同理可求出其他3 臺泵在表1 所示液位下的出口流量,進而得到4臺凝析油泵在表1所示液位下的凝析油總流量Q總,如表2 所示。由于外輸計量撬允許通過的最大流量為2 000 m3/h,因此當液位為27.6 m、液壓油壓力為150 bar時凝析油外輸速率最大,為1 922 m3/h。

2.2 污水最大外輸速率計算

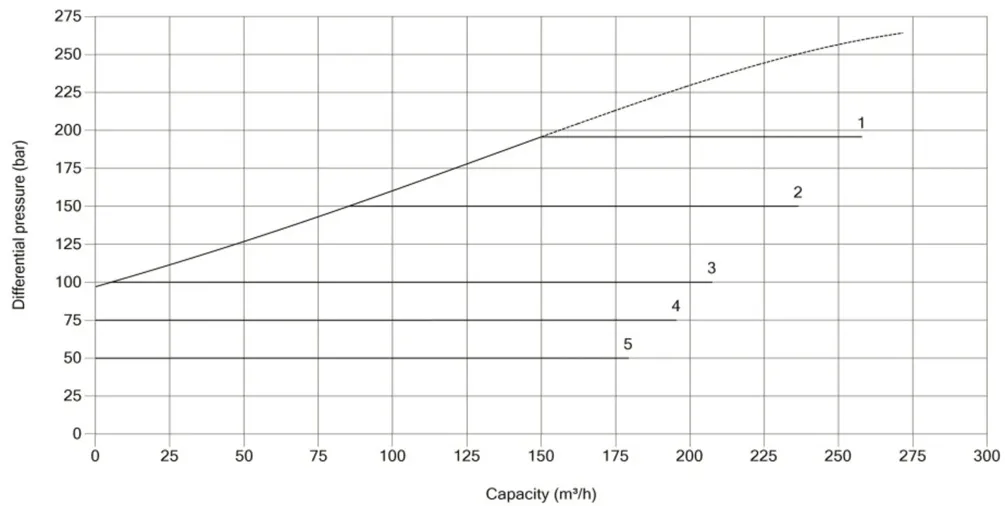

由上文可知在凝析油外輸過程中會有一臺污水泵參與運行,本文污水泵的最大外輸速率取污水泵的設計排量,根據圖4~5 污水泵的關系曲線圖可確定出污水泵的設計排量為150 m3/h。

圖4 污水泵出口流量—進出口壓差關系曲線

2.3 貨艙最大外輸速率計算

圖5 污水泵出口流量—揚程關系曲線

綜上所述凝析油最大外輸速率為1 922 m3/h,含油污水最大外輸速率為150 m3/h,則貨艙的最大外輸速率為2 072 m3/h,計算出惰氣發生器在標況條件下的最大產氣量應至少為Q惰標=2 590 m3/h,換算為實際運行工況條件下Q惰(102.46 kPa,28.5 ℃)=2 829 sm3/h,因此該平臺配備的惰氣發生器(3 000 sm3/h)能夠滿足凝析油外輸時的用氣需求。

3 惰氣系統介紹及其應用

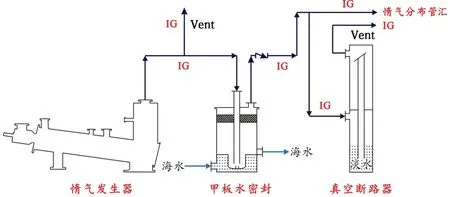

該平臺惰氣系統用于凝析油艙和污水艙的惰化,使用工況有凝析油外輸、倒艙和艙室維護,其惰氣系統主要由惰氣發生裝置和惰氣分布管匯組成,如圖6~7所示。惰氣發生裝置包括惰氣發生器、甲板水密封、真空斷路器,惰氣發生器用于產生惰氣,其工作模式分為燃油模式和燃氣模式,可制備出含氧量在3%~5%,溫度為28℃左右的惰性氣體,甲板水密封與真空斷路器是為了防止艙室內的氣體回流至惰氣發生器,避免惰氣在安全區內發生泄漏。惰氣分布管匯上配備了真空透氣閥、高低速透氣閥、風機、CO2滅火裝置以及氧氣分析儀,其中真空透氣閥是為了避免艙內壓力為負壓,設定值為-1 kPa,高低速透氣閥是防止艙室內壓力過高,設定值分別為16 kPa、5 kPa,當艙室內壓力高于16 kPa 時高速透氣閥會自動開啟,低于16 kPa 時會自動關閉,本平臺凝析油艙和污水艙要求的運行壓力為5~13 kPa,當艙內壓力高于13 kPa 低于16 kPa 時低速透氣閥會開啟,使艙內壓力降至要求的壓力范圍內,風機的作用是當艙室需要維護時將艙內的惰氣用空氣置換出去,使艙內的含氧量恢復至正常的大氣水平,CO2滅火裝置是預防凝析油艙、污水艙發生火災所必需的消防設備,氧氣分析儀則是監測惰氣發生器產生惰氣的含氧量是否合格,如果惰氣含氧量大于5%,惰氣去往凝析油艙、污水艙的閥門會被強制關閉,直到惰氣氧含量恢復至5%以下才能重新開啟。

圖6 惰氣發生裝置(IGG)

圖7 惰氣系統分布管匯

在凝析油準備外輸時,啟動惰氣發生器制備出合格的惰氣,經甲板水密封進入到惰氣分布管匯中,打開惰氣去往凝析油艙、污水艙的閥門,當凝析油開始外輸時惰氣發生器根據艙內實際壓力自動調節去往惰氣分布管匯的氣體流量,使艙內壓力始終維持在正常范圍內,保障凝析油的順利外輸,凝析油外輸作業結束后,關閉惰氣去往艙室的閥門,停止惰氣發生器。

針對惰氣系統存在的不足,該平臺惰氣系統主要在以下方面進行了提升與改進:(1)采用更加先進的控制系統,簡化了惰性系統的操作步驟,增強了人機交互功能使操作人員更易明白系統故障的原因,提高處理問題的效率;(2)在惰氣發生裝置中加入了真空斷路器,進一步降低艙室內氣體回流至惰氣發生器的風險,提高了系統的安全性;(3)該惰氣系統配備了2臺直燃式的惰氣發生器(一主一備),發生器之間風機、柴油泵均可互用,提升了系統使用時的穩定性;(4)惰氣發生器日常運行以燃氣模式為主,燃油模式為備用,燃氣來源于油氣分離過程中產生的閃蒸氣,此舉減少了柴油的使用量,既節約了成本又降低了對海洋環境污染的風險;(5)由于惰氣系統主要在凝析油外輸、洗艙或倒艙時使用,其他設備用氣量很少,為此取消了輔助惰氣系統,工藝設備覆蓋氣和艙室內補氣改由氮氣系統提供,對設備配置進行了優化。

4 結束語

(1)該半潛平臺需惰化的艙室為4 個凝析油艙和2個污水艙,通過計算該半潛平臺凝析油最大外輸速率為1 922 m3/h,污水最大外輸速率為150 m3/h,惰氣發生器在實際運行工況條件下最大產氣速率應至少為2 829 sm3/h,證明了該平臺惰氣發生器能夠滿足凝析油外輸時用氣量需求,為發生器選型提供了理論依據。

(2)該半潛平臺惰氣系統由惰氣發生裝置和惰氣分布管匯組成。惰氣發生裝置包括惰氣發生器、甲板水密封、真空斷路器,惰氣分布管匯上配備了真空透氣閥、高低速透氣閥、CO2滅火裝置、風機以及氧氣分析儀等。

(3)當平臺凝析油準備外輸時,啟動惰氣發生器制備出合格的惰氣,經甲板水密封進入到惰氣分布管匯中,打開惰氣去往凝析油艙和污水艙的閥門,當凝析油開始外輸時,惰氣系統根據艙內壓力自動調節去往艙室內的惰氣流量,使艙室內的壓力維持在5~13 kPa范圍內,保障凝析油的順利外輸。

(4)為了彌補惰氣系統的不足,該平臺惰氣系統在智能化、安全性、穩定性以及經濟環保等方面都進行了較大幅度的提升與改進。