煤礦遠程智能掘進面臨的挑戰與研究進展

張旭輝,楊文娟,薛旭升,張 超,萬繼成,毛清華,雷孟宇, 杜昱陽,馬宏偉,趙友軍,李曉鵬,胡成軍,田勝利

(1.西安科技大學 機械工程學院,陜西 西安 710054;2.西安煤礦機械有限公司,陜西 西安 710032;3.陜西敏思特科技股份有限公司,陜西 西安 710054;4.中煤(天津)地下工程智能研究院有限公司,天津 300120;5.山東天河科技股份有限公司,山東 濟寧 273500)

目前國內外采礦業面臨同樣抉擇,高效安全、節能減排成為共同目標。電驅替代、遠程作業、設備互聯、大數據分析、集成交互作業成為采礦業發展的新趨勢。國外提出“Digitalization(數字化)、Automation(自動化)、Sustainability(可持續)”戰略,支撐“安全、低碳、高效和可靠”發展,數字孿生、實時邊緣計算、人工智能、自主可交互監控、云計算、預測模擬等內容成為下一步煤礦發展的關鍵技術。我國在“機械化換人、自動化減人”生產理念引導下,煤礦智能化發展步伐強健有力,煤礦機器人應用推進迅速。國內研究者針對掘進智能化進行了深入研究,煤炭學報、煤炭科學技術等期刊通過策劃煤礦快速智能掘進理論與技術、煤礦快速掘進技術與裝備等專題,系統總結和分析了采掘工作面智能化建設面臨的機遇與挑戰,王國法、王虹、吳淼、馬宏偉等為掘進發展摹畫出發展技術路線,有力促進了國內在采掘智能化方面的協同攻關,有效緩解了“采掘失衡”,為智能礦山的建設提供強有力的支撐。

國內學者針對掘進智能化發展理念不清晰,裝備智能化不完備、相關標準與規范缺失、支撐理論與關鍵技術儲備不足等問題,做了大量有益的工作。遠程智能掘進是實現少人甚至無人化掘進作業的最終愿景,目前尚缺乏指導這一方面的理論框架和技術體系,不利于當前掘進智能化良性發展。因此筆者聚焦煤礦巷道近程或地面遠程智能掘進場景控制需求,探討掘進裝備遠程智能控制技術構架、使能技術及相關研究進展,對單體鉆錨、運輸設備的自動化技術不做深入介紹,僅關注掘-支-運平行作業、設備群協同等遠程控制內容。

煤礦巷道掘進受井下巷道特殊的非結構化環境及相對復雜的工藝環節制約,設備選型和智能管控策略各異,且掘進設備定位精度直接影響巷道走向和斷面成形質量,因此巷道近程或地面遠程智能掘進的技術難度更大。國內外研究機構在煤礦巷道遠程掘錨方面做了深入研究。澳大利亞1993年開始遠程掘錨研究,2000年ABM20掘進機在Tahmoor,Tower煤礦分別試驗200多米,最高班進尺僅為8 m,試驗中發生瓦斯突出,由于工人距巷道270多米,未發生任何人員傷害。2009年山特維克研發的AutoCut技術在澳大利亞Mandalong煤礦應用,通過可編程序列表適應各種運行條件,自動控制掏槽油缸和截割油缸實現截割滾筒移動,實現底板和頂板平滑過渡,同時采用頂板地圖(roof mapping)功能,以鉆孔同時測量巖層硬度方法,構建了頂板巖層硬度地圖,為頂板錨桿支護做出決策。

近幾年,國內在遠程智能掘進技術體系方面的研究有力促進了成套設備的進步。王國法等提出改進掘進工藝技術模式,攻克快速支護、掘進裝備定位導航、自主連續掘進、遠程智能管控和高效無人掘進成套裝備等關鍵技術難題,探索實現配套裝備自動化、智能化、一體化掘進模式,構建適用于不同煤層條件的煤礦智能化快速掘進工藝技術與裝備體系。王虹等認為需要圍繞安全、高效掘進兩大目標,攻關定位導航、自動支護、自適應截割等智能掘進關鍵技術,突破環境智能感知、掘進裝備智能決策、自動化執行等技術難題,構建“邊緣感知、平臺決策、設備執行、遠程運維”4 個維度的智能掘進系統基本架構。吳淼等提出了掘進機器人群組設備多機協同完成鉆探、掘進、臨時支護、永久支護等巷道智能化開拓作業的智能掘進理論,以智能感知技術、自主控制技術、群組協同技術為核心,構建“感知-控制-探、掘、護、錨”3個層次的智能化掘進技術體系,以實現煤礦綜合掘進機器人化裝備的協同作業。王步康系統分析了適應不同地質條件的掘進裝備與掘進工藝,從巷道掘進基礎理論研究、裝備智能化與成套化、掘進機器人、現代感知技術等層面預測了未來發展方向與趨勢。胡興濤等研究“掘進機位姿感知、工作面環境感知、設備狀態感知”的空間一體化感知體系,提出按照“以智能化超前感知為基礎,以多源數據計算為中心,以安全智能快速掘進為目標”的原則研究煤礦巷道智能化掘進的自主感知、基于 F5G 通訊技術多源數據、圖像傳輸和存儲技術、大數據云計算和控制軟件技術等協同工藝理論和關鍵技術,對煤礦巷道智能化高效掘進提供有效技術探索。馬宏偉等給出了制約煤礦巷道掘進的智能截割、智能導航、智能協同控制和遠程智能測控四大關鍵技術解決思路及方法,研發的護盾推移式煤礦巷道掘進機器人系統成套裝備2020年應用于陜煤渝北小保當煤礦,構建數字孿生驅動的遠程掘進管控系統實現了地面監控室掘進可視化,在遠程智能決策方面做出了有益探索。總體而言,雖然綜采工作面建設為智能掘進發展奠定了多方面的技術基礎和組織經驗保障,近幾年智能遠程掘進也取得了很多基礎理論和關鍵技術方面的突破,但是尚存在一些亟待協同攻關的難題。

因此,針對巷道近程或地面遠程智能掘進場景控制需求,筆者研究數字孿生驅動下的掘進裝備遠程智能控制模型及技術體系,介紹了遠程虛擬呈現、精確位姿感知、孿生數據共享、虛實同步驅動、工藝記憶截割、設備群碰撞預警等方面的研究進展,為解決智能決策、精確定位、軌跡規劃、碰撞預警、人機協同等方面難題提供新的參考,為實現井下少人掘進奠定基礎。

1 遠程智能掘進技術分析及解決方案

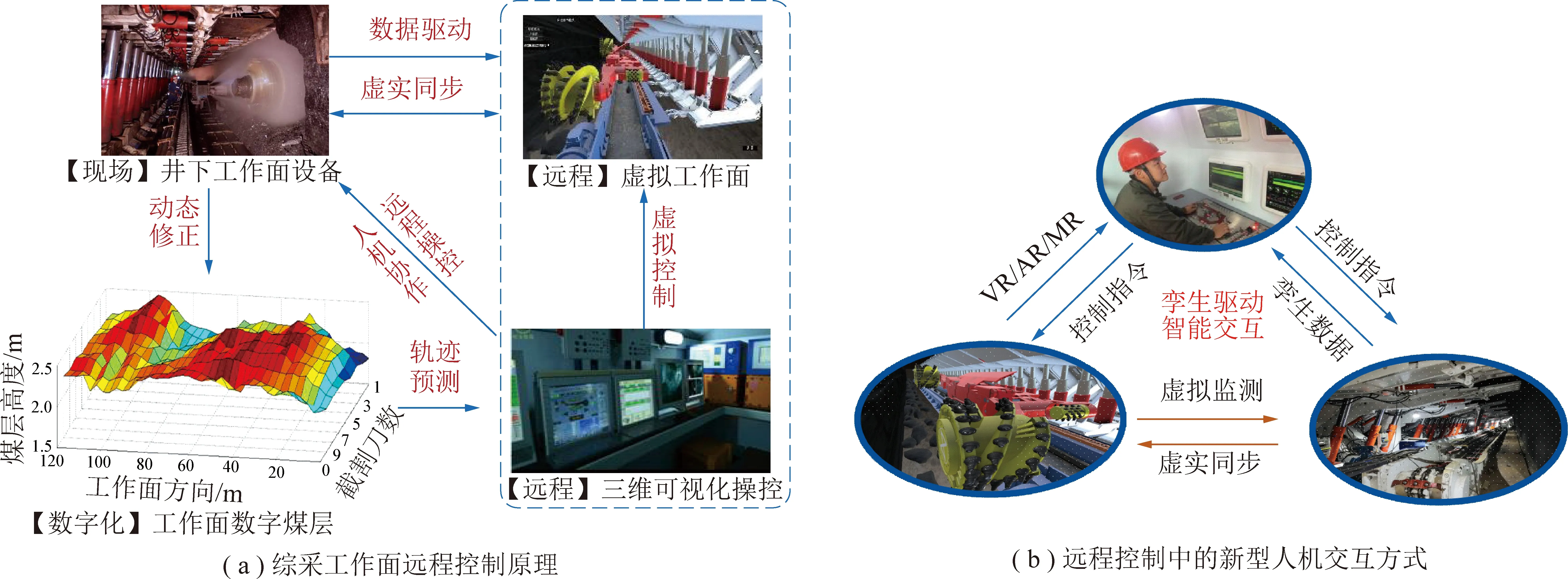

我國綜采工作面智能化技術發展迅速,經過引進消化、技術創新和自主研發等階段攻關,2020年底國內已建成近400個智能綜采工作面。以陜西黃陵為代表“智能控制+遠程干預”的智能化開采模式在全國多個礦區建成運行,以工作面慣性導航系統和高精度磁致伸縮行程傳感器應用為代表的工作面自動找直技術,以地質建模構建數字煤層為代表的“透明工作面”智能開采技術,代表不同階段的智能化少人開采的技術路徑,積累了大量智能化方面的技術和經驗。中國礦業大學、西安科技大學等單位對數字孿生驅動采掘工作面智能化技術進行了較為深入研究,為行業智能化發展提供了參考。圖1為綜采工作面虛擬遠程控制系統框圖。

相比于綜采工作面,目前絕大多數巷道掘進采用的懸臂式掘進機施工尚采用人工操作,施工時掘進機司機通過目視斷面上的激光光斑控制掘進機截割頭,巷道中心軸線靠精確調整的激光指向儀設定激光光斑保證,掘進工程質量很大程度上取決于司機的經驗和熟練程度。考慮掘進工作面工況存在的高粉塵、低照度、復雜地質條件等因素,現有掘進質量規范下掘進裝備的位姿和工況狀態檢測難度極大,表現在:成形截割精度要求高(安全規程要求小于100 mm),機身和截割頭位姿測量精度直接影響巷道成形斷面誤差,定向精度導致的巷道開拓誤差對后繼施工影響較大等。因此,煤礦井下掘進裝備的動態、精確定位技術已經成為提升采掘效率,解決“采掘失衡”難題的行業共識。

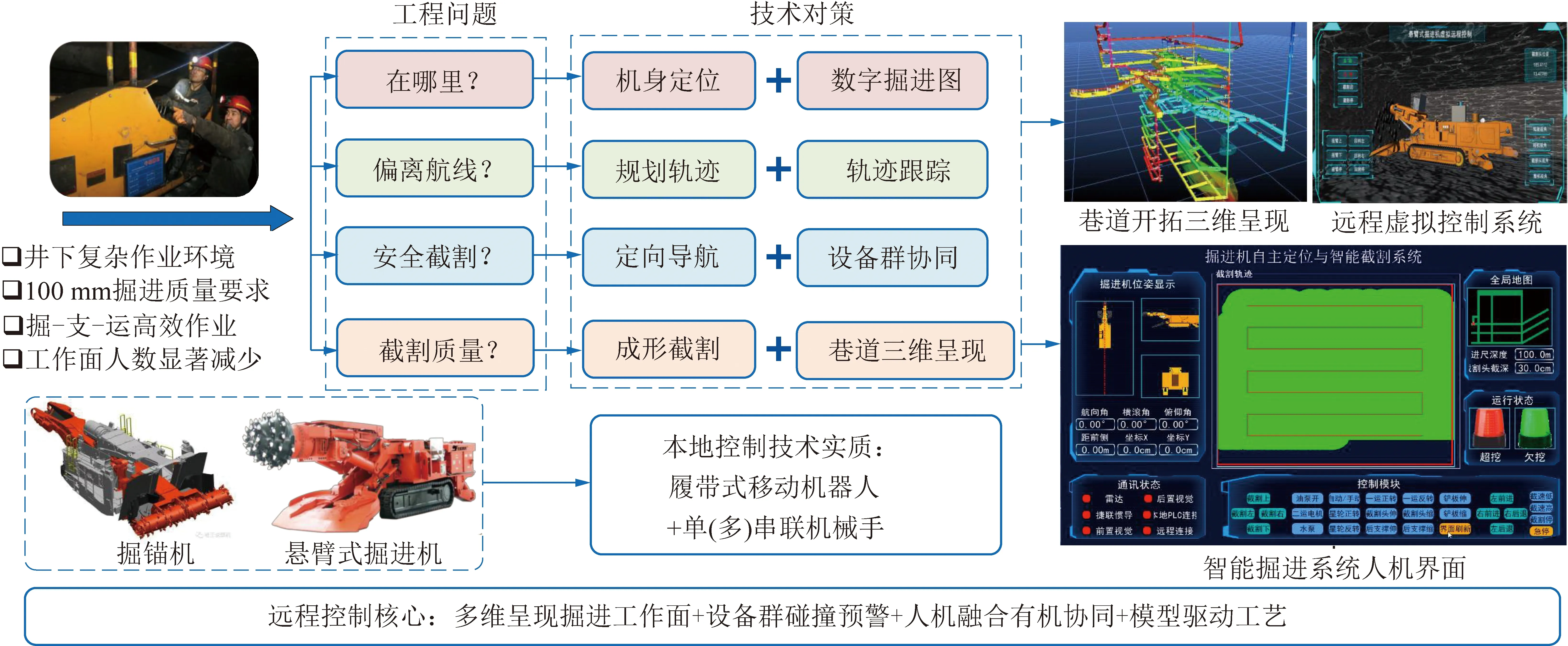

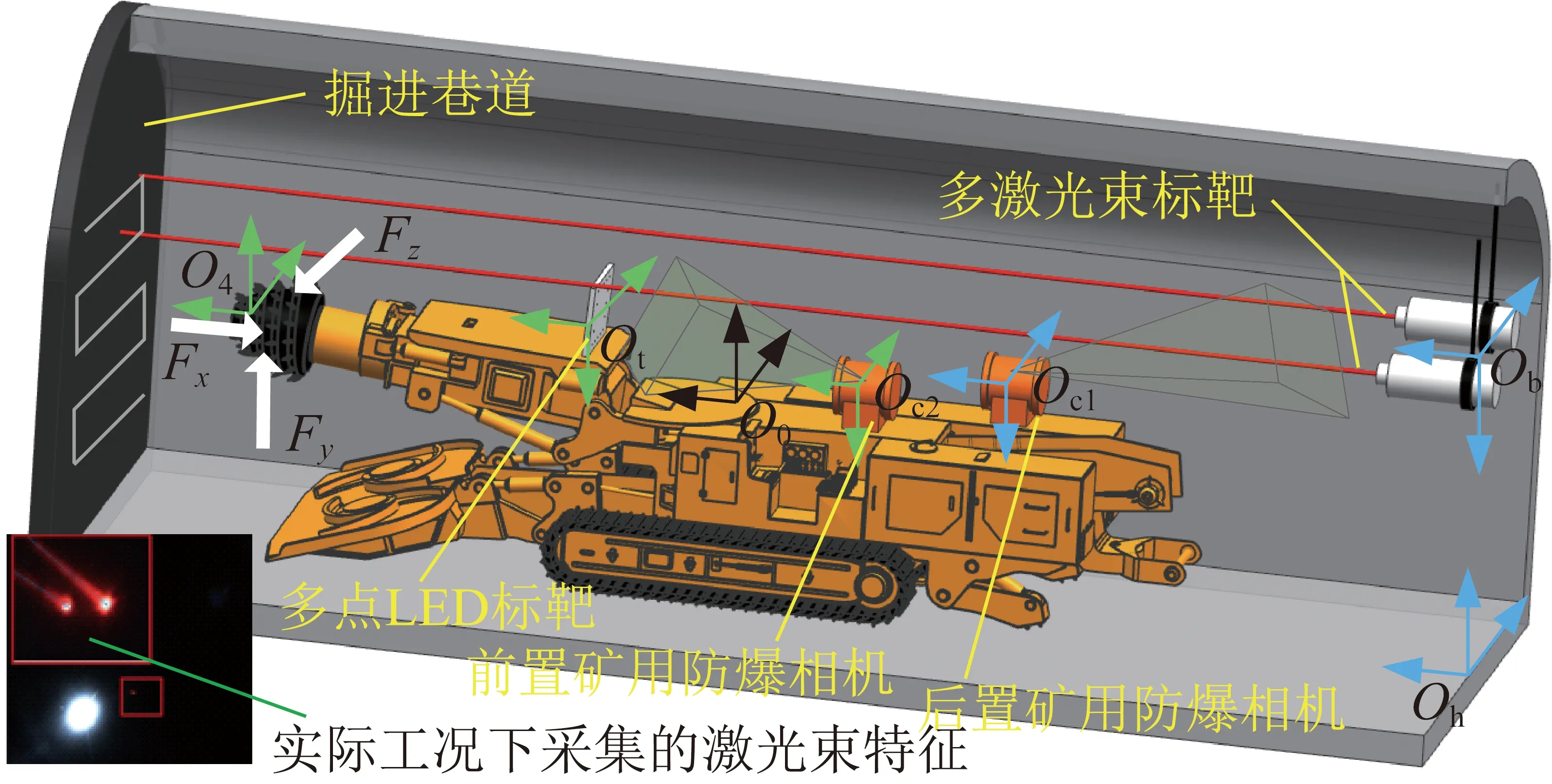

遠程掘進應該包含本地控制和遠程控制內容,前者是后者的依托和基礎。井下巷道掘進設備的姿態精確測量、自主定位與導航、掘進斷面自動成形監控,以及人員定位與防護、錨固作業自動化、掘-支-運設備自主聯動、掘進過程可視化監測和實時通信都是遠程掘進需要解決的問題。如圖2所示,設備精確位姿測量解決“在哪里”的問題,最為關鍵;其次自主定位與導航解決“去哪里”的問題,關系到掘進方向是否正確,也是巷道截割質量評價的關鍵,需要設備群的協同。

圖1 數字孿生驅動的綜采工作面遠程控制技術原理Fig. 1 Principle of remote control technology based on DT of mechanized longwall mining

圖2 煤礦遠程智能掘進技術需求分析Fig.2 Technical demands for remote intelligent mining

煤礦井下巷道掘進本地控制的實質是將掘進設備作為“移動機器人+串聯機械手”組合體,利用機器人正、逆運動學求解,以設計路徑參數為目標,以實時測量數據為反饋,達到伺服控制、軌跡跟蹤的結果,形成要求的形狀和尺寸的高質量巷道。解決了上述井下問題,在掘進工作面遠端或地面遠程控制時,除了關注井下工作面設備工況和控制狀態,需要解決數據直觀呈現的問題,為監控人員提供更多決策信息能夠在自動作業過程中對異常狀態進行人為干預,達到“人機協同”遠程掘進控制的目的。因此,提升井下掘進機智能化水平,以機器人技術、數字工作面、精確定位、自主導航、定形截割構建本地控制理論和技術基礎,解決遠程控制中的多維數據呈現、設備群碰撞、掘進工藝建模和人機協同機制問題,是遠程智能掘進的關鍵。

針對煤礦井下采煤和掘進施工復雜度高、監測數據量大,協同控制難度大,“自動控制+人工視頻干預”的控制方案難以實現工作面常態化自動生產等問題,近幾年煤炭行業多家研究單位將數字孿生(DT)和虛擬現實(VR)引入采掘工作面設備群遠程智能控制決策系統,提出“慣導+”或“視覺+”等多種方法有效解決煤礦井下采掘工作面設備精確定位、自主導航和自主截割難題,“數字煤層、虛實同步、數據驅動、實時修正、虛擬碰撞、截割預測、人機協同”的煤礦井下設備遠程控制技術體系已經成為行業解決采掘工作面智能化的共識,這對破解目前煤礦井下工作面煤巖界面預測、少人或無人自動截割控制、設備群間異常檢測等難題起到了重要推動作用。

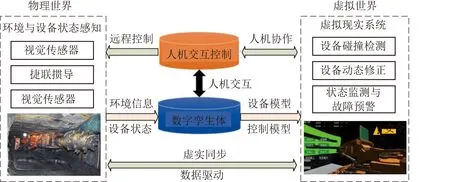

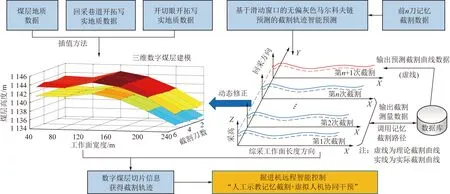

在前期研究基礎上,筆者提出了數字孿生驅動掘進裝備遠程智能控制技術構架,通過構建掘進工作面數字孿生體,將井下人員、設備、環境相關信息呈現到數字空間,虛實融合,共智互驅,達到數字掘進與物理掘進智能協同的目標,破解掘進施工中人-機-環共生安全難題。為了聚焦遠程控制任務,提出以掘進為控制時空參考的掘-支-運作業機制,以掘進定位、定向導航和定形截割為核心,自動鉆錨和高效轉運輔助的遠程控制構架。圖3為數字孿生驅動掘進裝備遠程控制模型及技術體系示意,圖4為遠程智能掘進的系統架構。

圖3 數字孿生驅動掘進裝備遠程智能控制模型及技術體系Fig.3 DT-driven remote intelligent control model and technical system of tunneling equipment in coal mine

圖4 遠程智能掘進總體控制架構Fig.4 Overall control architecture of remote intelligent driving

該遠程控制系統主要功能:

(1)基于激光點-線特征的掘進機機身和截割臂視覺測量,獲得井下巷道掘進設備移動中的精確位姿(包括位置和姿態)和截割臂實時位姿數據,結合掘進機參數解算出截割頭的運動軌跡。

(2)利用(1)的結果,實現人工示教軌跡規劃,破解復雜工況和環境下的掘進機軌跡規劃難題,即熟練司機操作機身和截割臂完成一個截割循環,實時記錄位姿信息數據,下一個截割循環采用記憶數據控制掘進全過程中的機身和截割臂運動,實現自動化截割、自動刷幫等工藝環節。

(3)以巷道、掘-支-運設備群等靜態信息,加上掘進中的巷道動態變化和設備實時位姿等數據,建立設備位姿顯示、運動學、協調控制、自主決策等方面的數學模型,構建掘進工作面人-機-環數字孿生體。

(4)掘進監控中,以物理世界——井下掘進工作面設備群實時數據,驅動虛擬世界——掘進工作面孿生體,實現虛實同步運動和虛擬設備群位姿實時修正,從而保證虛擬空間呈現場景可以作為遠程控制的決策依據。

(5)在虛擬空間可以借助牛頓力學碰撞模型,實現無傳感器數據的設備群全方位碰撞檢測和預警(通過幾何膨脹或閾值設定),與有人值守的遠程控制端人工決策有機結合,可以大大提高遠程掘進異常干預的自主性和智能化,為遠程掘進常態化提供技術支撐。

2 煤礦遠程智能掘進面臨的主要挑戰

掘進工作面智能化的研究不斷深入,近幾年已經成為煤礦智能化研究的熱點,但是在相關基礎理論、設備定位、定向導航與糾偏、成形截割、協同控制等方面還存在不足。

2.1 掘進狀態感知基礎理論研究不足

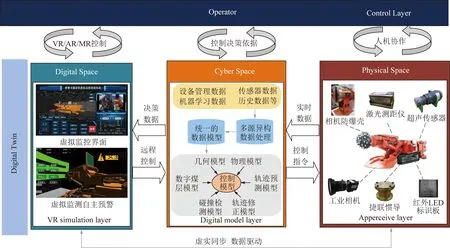

煤礦井下存在低照度、高粉塵、水霧、振動,以及電磁干擾等因素影響,很多地面成熟技術及設備在井下實際應用存在嚴峻挑戰,甚至不能使用。機電設備位姿、工況等感知元件的安裝也由于防爆、供電等特殊要求存在諸多難題。遠程控制模式下需要井下設備更多、更全面的感知傳感器,為遠程監控人員提供設備位姿、工況數據、設備與環境變化等方面信息,避免“盲人摸象”,保障設備可靠性同時實現多維數據可視化呈現。礦井環境下的不同感知手段適應性設計理論、多設備協同控制決策,以及遠程控制網絡實時性等方面的基礎研究應該引起廣泛重視。比如井下視覺應用應進一步探討防爆玻璃折射影響下的礦用相機建模與校正、礦用相機非線性成像系統優化設計理論與方法。

2.2 掘進機定位問題尚待突破

掘進工作面設備定向與定形截割、設備群碰撞預警與協同控制,都受制于位姿測量的準確性和可靠性。針對掘進機的精確位姿測量問題,國內外眾多高校、研究機構開展了卓有成效的研究。目前掘進機的自動位姿測量方法中全站儀導向技術對環境要求較高,慣性導航技術定位時間累積誤差大,羅盤類傳感器精度易受外界電磁干擾,視覺測量要克服井下惡劣工作環境以及相機拍攝姿態等方面影響。視覺測量技術由于非接觸、無累計誤差等優勢得到廣泛關注,也在掘進機位姿測量方面得到一定程度的應用。但是掘進巷道工況環境惡劣,粉塵質量濃度高、伴隨有水霧、雜光干擾,以及采掘振動影響等因素對圖像測量的穩定性和可靠性影響很大。因此,如何實現綜掘工作面復雜工作環境中掘進機的精準定位、高效開采活動成為了礦山工程領域發展過程中面臨的科學難題。

2.3 掘進機定向導航與成形截割亟待深入研究

懸臂式掘進機的定向掘進是解決巷道掘進方向控制的關鍵問題。巷道施工中根據位姿誤差信息對機身進行控制,連續的航向位姿形成定向導航實際路徑,結合截割臂的運動控制可以實現巷道斷面的成形控制。非全斷面掘進設備需要控制機身和截割頭,實現預定截割軌跡的跟蹤控制,全斷面掘進設備相對簡單,僅需關注航向方向位移為掘進進尺提供參考。由于懸臂式掘進機掘進使用最廣、最靈活,但工藝復雜、一般使用在地質復雜場合,因此,國內外對其成形截割控制研究較多。現有研究對重載非完整約束的懸臂式掘進機器人開展較多,思路是將截割臂當做一個移動機械臂,進行統一的運動學建模實現掘進機的機器人化,實現懸臂式掘進機自動截割。但是由于機身位姿測量的成本和技術限制,基于機身位姿測量數據和規劃軌跡的全局軌跡(包括機身軌跡和截割頭軌跡2部分)跟蹤控制還處于研究階段。

2.4 設備群協同應用研究不夠

智能協同控制技術是智能掘進機器人系統的核心。掘進工作面實現掘-錨-支-運-通過程中,設備群協同是實現多工序并行作業的技術基礎。在實現單個設備智能控制的基礎上,如何通過對煤礦掘進多個任務并行、多個設備智能協同控制成為重要研究內容之一。目前,掘進工作面作業線上各設備獨立,缺乏信息感知、交流、互通功能,實時協作能力弱、人機交互性差,掘進工藝流程缺乏統一規范,要實現巷道智能化快速掘進,就必須建立掘進設備各子系統之間的并行協同控制機制。

2.5 遠程控制實時性等基礎技術未引起重視

我國煤礦賦存條件復雜,掘進工作面環境惡劣,存在煤層起伏大、頂板松軟、夾矸與片幫并存、水與瓦斯突出等一系列問題,且不同礦區差異大,掘進作業本地控制的自動化、智能化難度較大。雖然地面一鍵啟動、數據驅動遠程監控、三維可視化監測等技術得到一定應用,但是對井下采掘工作面的遠程控制基礎理論和技術研究基本處于空白,行業還存在“快”即為實時,控制沒有模型的理解誤區。因此,煤礦網絡控制系統實時性保障技術、網絡通信系統實時性、數字孿生驅動的遠程掘進控制系統模型等基礎理論及技術研究應該高度重視,這是實現真正意義上的遠程控制必經之路。

3 遠程智能掘進關鍵技術研究進展

3.1 “DT+VR”井下掘進人-機-環智能管控技術

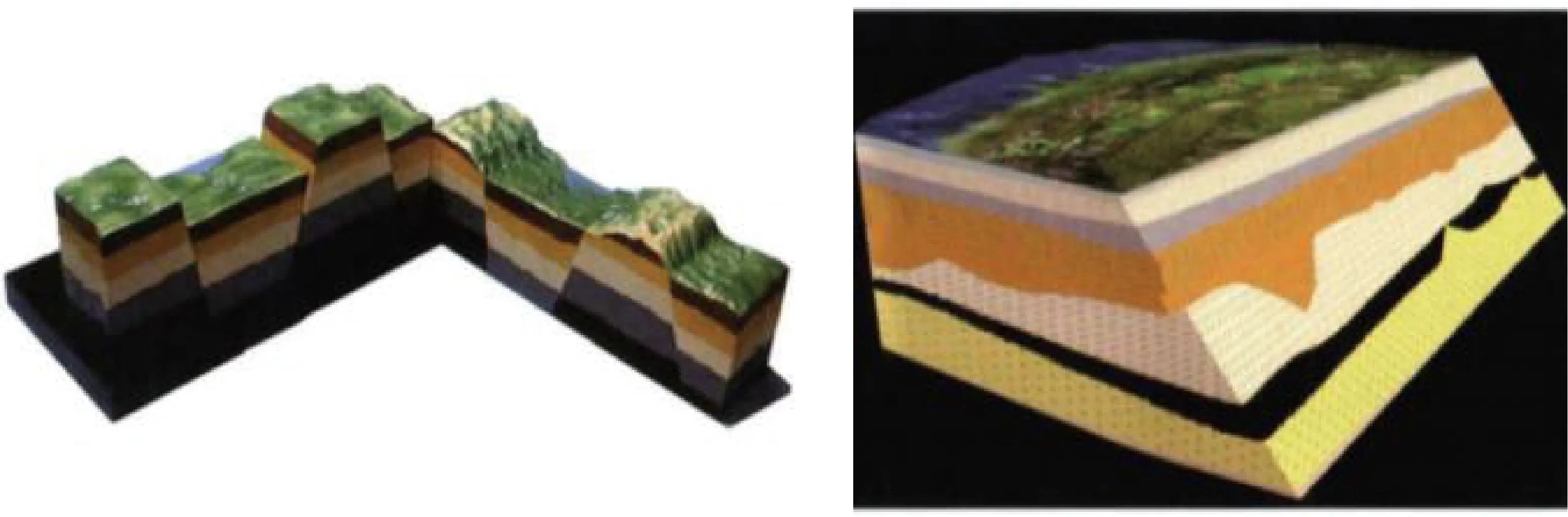

(1)煤礦智能掘進工作面數字孿生技術。隨著信息技術與煤礦相關專業的深度融合,少人化、無人化、機器人化、智能化等先進生產理念在煤炭行業快速推廣。馬宏偉、袁亮、程建遠、毛善君等等提出了基于虛擬現實的數字礦山設想并進行了大量研究。煤礦“透明”地質條件是實現智能快速掘進的重要基礎之一。目前,相關專家、學者在基于智能鉆探、智能物探、地質數據數字化、地質信息智能化更新和地質信息可視化等多源數據的綜合地質建模上開展了大量研究,以滿足煤礦智能快速掘進和精準開采的地質條件需求,如圖5所示。

西安合智宇信息科技有限公司聯合陜西黃陵煤礦研發了一種基于數字煤層的綜采工作面精準開采系統,并進行了工業性試驗。該系統首先建立初始三維數字煤層模型,通過綜采設備慣導、里程計、雷達、角度傳感器等動態感知采煤機實際行走軌跡和截割軌跡進行模型動態修正,最后根據修正后模型動態規劃采煤機截割軌跡曲線。

圖5 地質建模與三維“透明”呈現Fig.5 Transparent geological modeling and 3D rendering

張旭輝等提出煤礦虛擬工作面構建與采掘設備操控技術構架,建立了煤礦井下裝備智能控制的“人-信息-物理系統”(HCPS)交互機制,如圖6,7所示,為實現掘進工作面物理空間與掘進信息虛擬空間的深度融合與交互奠定了基礎。結合數字工作面模型,試驗驗證了數字孿生驅動的懸臂式掘進機智能操控系統可行性,為煤礦井下綜采綜掘工作面設備的遠程智能監測與控制提供了全新的思路。

(2)煤礦井下視覺成像系統標定基礎理論。近年來,智能視覺技術在煤礦井下迅猛發展,在固定設備及場合視覺監測、煤流檢測、人員定位及異常狀態識別,甚至工作面直線度和設備位姿測量方面得到一定的工程應用。但是影響圖像質量的防爆玻璃折射、采掘振動影響,以及高粉塵、低照度和雜光干擾環境下的應用性研究基本空白,影響了測量的穩定性和精度。

圖6 掘進虛擬工作面構建及軌跡預測機理Fig.6 Mechanism of the virtual face construction and the trajectory prediction

圖7 掘進設備數字孿生數據驅動技術構架Fig.7 Technical framework of DT-driven excavating equipment

掘進過程中的機身振動引起測量不準確,利用機載穩像、消抖算法等方法保證機器視覺測量穩定性,是精準掘進的必然要求。YANG等研究了振動工況下礦用防爆相機的成像模糊機理,構建基于非均勻模糊核的礦用相機參數化幾何模型描述振動或運動引起的圖像非均勻模糊,并建立基于變分參數優化更新方程來評估與優化參數分布,利用獲取的非均勻模糊核完成迭代盲復原算法,實現單圖像盲去模糊,為井下視覺測量提供了高質量圖像。圖9為振動工況下線特征模糊建模與去模糊效果。圖9(a) 為繞軸旋轉的三維空間點模型示意,其中表示相機坐標系,(,,)是在目標坐標系的三維空間點,(,)為點的成像點。圖9(b)為運動模擬測試平臺,圖9(c),(d)為激光點-線特征圖像處理前后對比,圖9(e),(f)局部表達了激光束運動模糊處理前后效果,其中坐標單位為像素點個數,經過處理后激光束模糊圖像的均方根誤差從8.267 pixel減小到0.065 pixel,表明去模糊后的激光束位置更接近真實值。

3.2 煤礦井下掘進機位姿精準測量理論

懸臂式掘進機機身及截割頭位姿的實時、準確測量是實現煤礦巷道掘進定向導航和定形截割的基礎和核心內容。針對掘進機的自動位姿測量技術方面的研究,專家學者們提出了多種不同的技術方案,并取得了一定的研究成果。目前方法主要有iGPS測量技術、基于全站儀的導向和定位、慣性測量技術、超寬帶測量技術、空間交匯測量技術和視覺測量等。基于全站儀的測量系統由于掘進過程中巷道內粉塵質量濃度大,測量環境惡劣,加之棱鏡光路易遮擋,測量結果穩定性亟待解決。基于慣性傳感器的掘進機位姿測量系統存在時間累積誤差,難以長程連續地提供位置參量,目前研究熱點是如何將井下采掘與施工工藝有機結合解決工程難題。

圖8 引入玻璃折射的礦用相機建模與畸變校正Fig.8 Lens modeling and distortion correction for mining Camera with glass refraction

基于立體視覺的掘進機機身位姿檢測技術,在礦井下的應用主要集中于對車輛與人員的監控,而應用于機身定位方面的文獻較少。吳淼研究團隊研究基于空間交匯測量技術的懸臂式掘進機位姿自主測量方法,得到懸臂式掘進機在固定坐標系下的位姿狀態。西安科技大學近年來系統研究了煤礦井下移動目標的位姿測量問題,在采掘工作面智能化建設中得到一定程度的驗證。

..“視覺”組合定位

張旭輝等提出“視覺+”位姿測量方法,基于激光點-線特征標靶的懸臂式掘進機機身及截割頭位姿單目視覺測量方案,以巷道設計走向數據為基準,建立巷道坐標系實現掘進裝備機體的全位姿檢測,為進一步實現智能截割、糾偏控制、定向掘進提供基礎數據,該方案包括機身全局定位和截割頭局部定位2個子系統,前者獲得機身在巷道坐標系下的空間位姿,后者獲得截割頭在掘進機身坐標系下的空間位姿,圖10為視覺定位系統示意。其中,,,分別為巷道坐標系、激光束標靶坐標系、多點LED標靶坐標系;,,和分別為掘進機機身坐標系、后置相機坐標系、前置相機坐標系、截割頭坐標系,,,為掘進頭工作時的受力。考慮視覺測量可能存在的遮擋、丟幀等問題,實際測試時該系統采用低成本慣導,以多傳感器融合保證動態測量的穩定性。

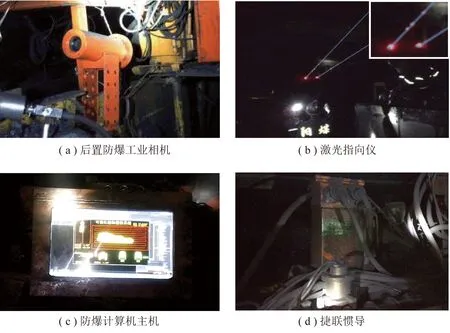

(1)基于兩激光線的2P3L測量方法。考慮多點特征和直線特征合作標靶在高粉塵水霧、低照度的煤礦井下環境中具有更強的抗遮擋能力,課題組創新設計了多點LED標靶和平行安裝的激光指向儀形成兩激光束標靶,通過構建基于線特征的單目視覺2P3L測量數學模型,解算得到懸臂式掘進機機身的位置和姿態參數,結合多點激光標靶測量截割臂位姿結果,實現了掘進機的精確定位、定向導航和定形截割控制。2019年在山西某礦掘進巷道進行了工業性試驗(圖11),,方向測量誤差均小于±40 mm,滿足了巷道掘進質量評價要求,表明了井下巷道長距離單目視覺位姿測量的可行性。

圖9 礦用圖像模糊建模與去模糊Fig.9 Fuzzy modeling and deblur of mine image

圖10 基于激光點-線特征的懸臂式掘進機定位系統Fig.10 Position estimation based on laser point and line characteristics for Roadheader

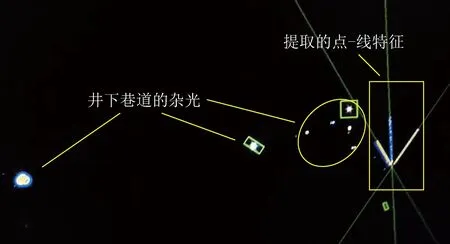

(2)基于三激光線的3P3L測量方法。上述兩激光束(2P3L)方法參數標定過程復雜,在井下環境的測量穩定性尚需進一步提高。理論分析可知,3條激光線及以上,都可以構建空間測量模型,但是4線以上會提高現場安裝難度,也容易造成特征線的空間交叉,導致多激光線特征難以提取。因此,該團隊研發了一種新型三激光束掘進機機身位姿單目視覺測量系統,以3束激光作為圖像特征信息源,構建基于3點3線(3P3L)定位特征的掘進機機身位姿測量模型,利用基于最小化重投影誤差方法獲得了掘進機機身位姿的最優解,提高了系統位姿測量精度和穩定性。圖12為2021年12月基于三激光線的掘進機定位系統在陜北大海則煤礦井下運行中提取的線特征,測量精度比2P3L至少提高1倍。在巷道低照度、高粉塵和多種雜光干擾情況下,3P3L獲得了更高測量精度和穩定性,特別是降低了視覺系統在井下現場的標定難度。

圖11 基于2P3L的掘進機輔助截割井下試驗Fig.11 Testing of visual cutting system based on 2P3L of Boom-type roadheader underground roadway

圖12 井下巷道復雜背景下三激光束特征提取結果(局部)Fig.12 Feature extraction results of three laser beams under the complex background of underground roadway(Local)

..慣導組合定位

筆者研究了基于多傳感器信息融合的組合導航位姿檢測方法,采用微機電系統捷聯慣導的姿態導航算法和地磁導航算法,利用卡爾曼濾波融合多源信息來抑制航向角的漂移,結合四元數和改進的航姿參考系統算法,確定巡檢機器人的姿態信息,實現機器人實時位姿測量。馬宏偉等采用光纖慣導、油缸行程傳感器和數字全站儀信息融合進行精確定位定向檢測,考慮油缸行程傳感器和慣導組合會產生位置累積誤差,而數字全站儀可以測量出煤礦智能掘進機器系統精確位置信息,通過建立基于數字全站儀的慣導與油缸行程組合位置誤差修正模型,試現了煤礦智能掘進機器人系統的精準位姿檢測。

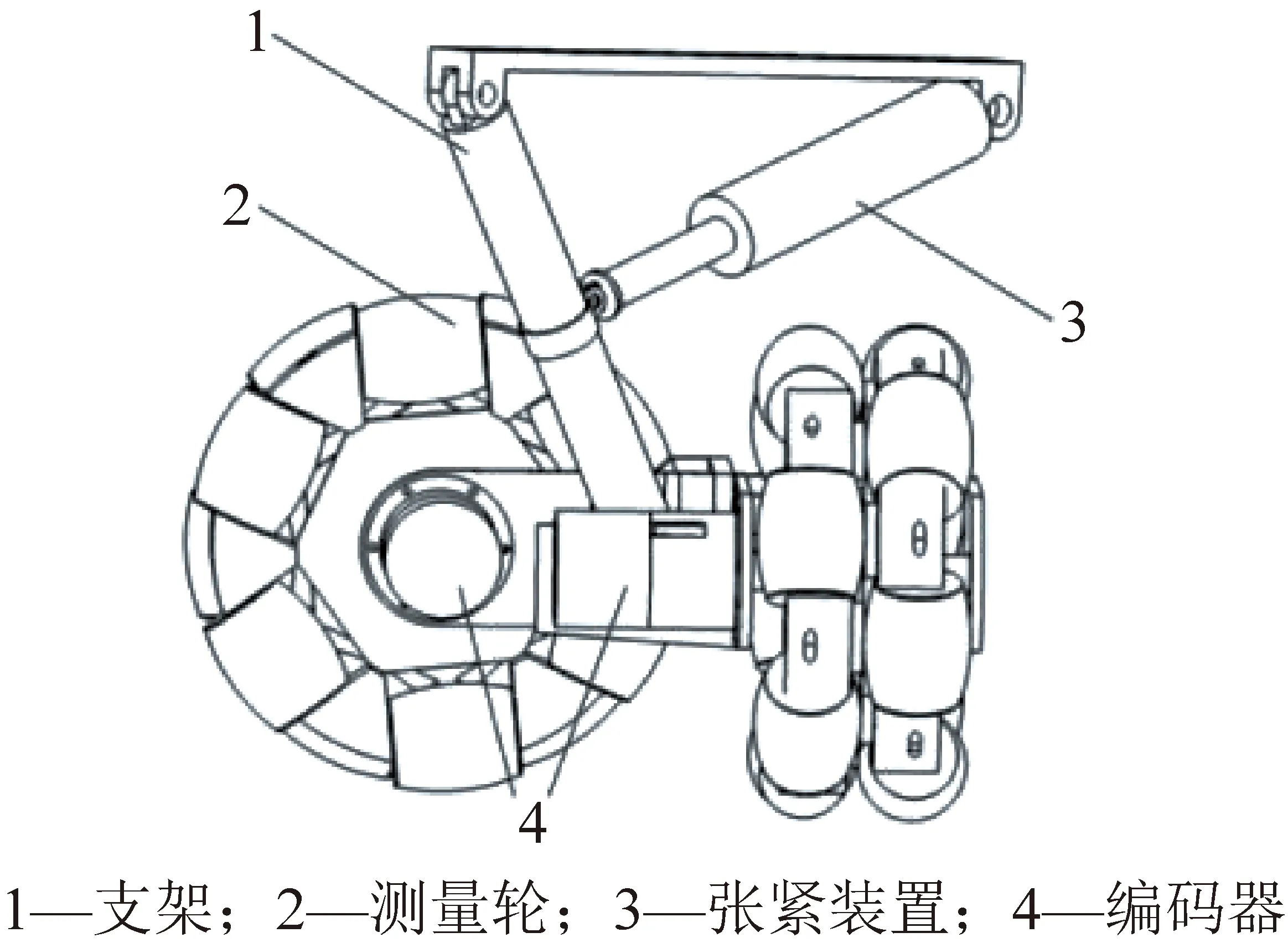

3.3 定向導航與糾偏技術

煤礦井下掘進設備導航目前有基于慣性導航、慣導+組合導航方式、基于視覺導航方式、慣導+視覺組合方式。吳淼教授團隊深入研究了掘進機導航系統,提出的二維里程輔助自主導航方法,分析掘進機滑移特點研制出一種外置式二維里程的測量裝置,實現了二維里程輔助的組合導航算法。該裝置和實驗系統如圖13,14所示。

圖13 二維里程測量裝置Fig.13 Two-dimensional mileage measuring device

圖14 掘進機定位試驗系統Fig.14 Roadheader positioning system

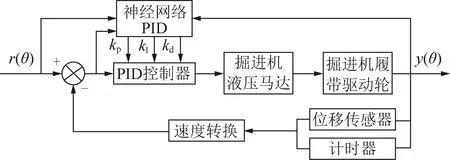

在實現掘進機位姿檢測的基礎上,須完成掘進機的自主糾偏以保證巷道截割質量。針對工況復雜且存在封閉邊界的受限巷道空間,吳淼等將綜掘巷道環境自適應劃分為區域柵格,提出掘進機糾偏影響度作為模型降維與簡化的指標,結合掘進機自身運動特點與實際工況,建立掘進機在柵格場景中的自主糾偏運動模型,實現了結合PID算法與神經網絡的自主糾偏算法,并采用EBZ-55 掘進機與模擬巷道驗證了糾偏算法的可行性。該糾偏系統結構如圖15所示,其中,()為系統輸入;()為系統輸出;,,分別為PID的比例、積分和微分環節參數。

圖15 掘進機自主糾偏控制系統結構Fig.15 Control system of the auto rectification

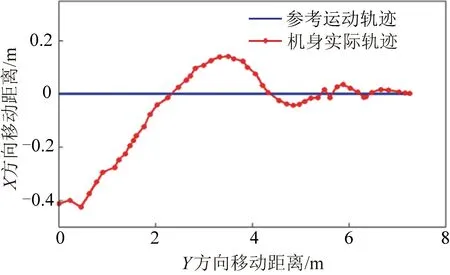

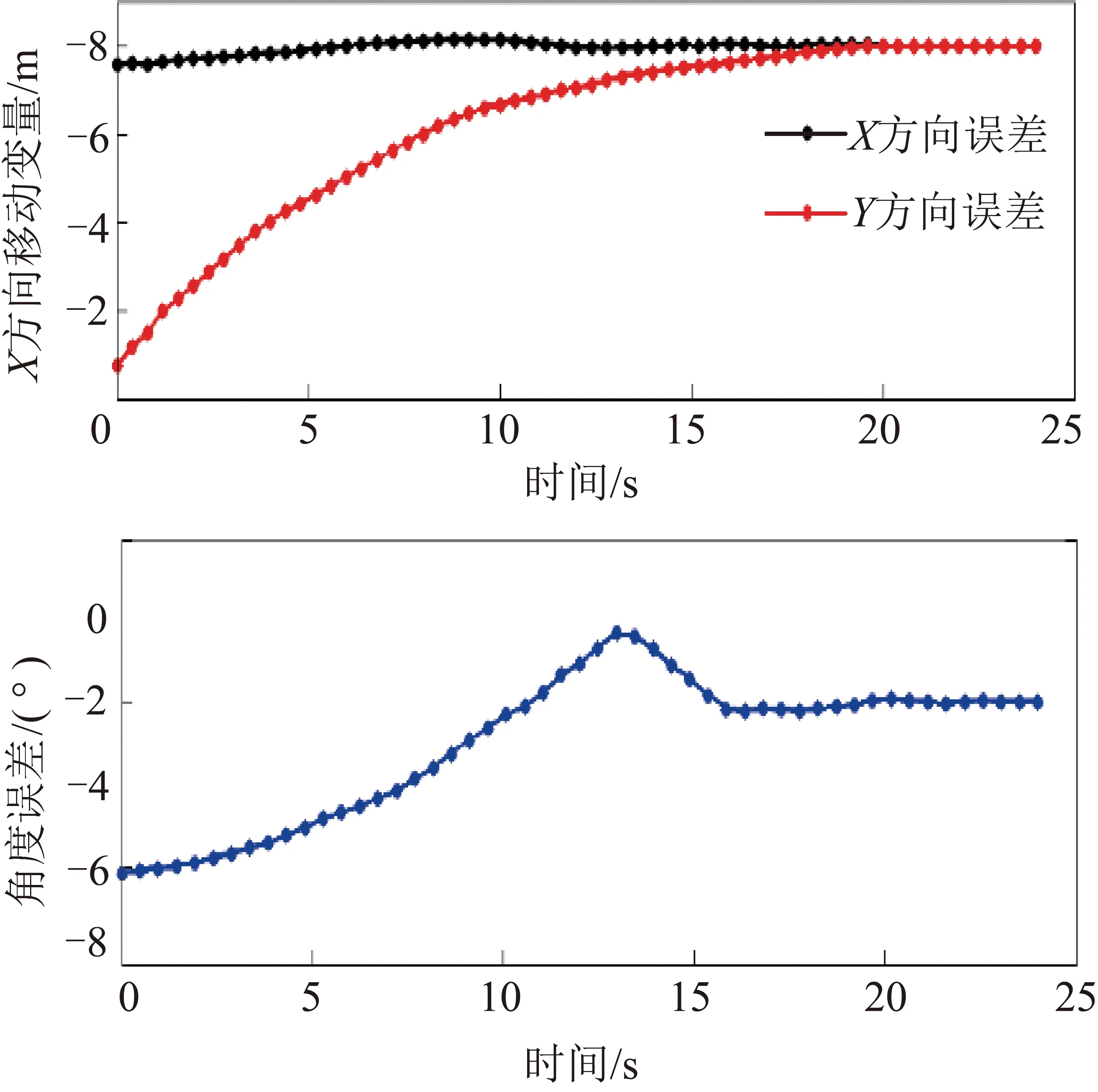

基于視覺導航的懸臂式掘進機自動定向掘進控制方法,以巷道中激光指向儀的激光點和激光束為特征,采用單目視覺技術構建了基于門形結構的掘進機機身位姿視覺測量模型,通過空間矩陣變換解算巷道中機身位姿。根據懸臂式掘進機運動特點確定掘進機糾偏控制策略,基于懸臂式掘進機運動學建立掘進機定向掘進運動控制模型,采用Backstepping方法,選取合適的Lyapunov函數設計掘進機軌跡跟蹤控制器,有效解決掘進機軌跡跟蹤控制問題,如圖16,17所示。

圖16 機身軌跡跟蹤結果Fig.16 Trajectory tracking of roadhead

圖17 機身軌跡跟蹤誤差Fig.17 Trajectory tracking error of roadhead

3.4 掘進機智能截割控制技術

吳淼團隊多年堅持智能掘進技術研究,對自適應控制、記憶截割進行了很多有創意的探索。針對井下掘進機截割智能化程度低、截割臂擺速不能根據煤巖硬度進行自適應調節的問題,研究了基于多種傳感器信息掘進機截割臂自適應截割控制策略和掘進機姿態調整模型辨識與精準控制方法;針對煤礦掘進機機器人化和無人化的目標,提出了一種懸臂式掘進機煤矸智能截割控制系統與方法,提高掘進機截割煤矸的效率和智能化程度;針對常見及復雜構造斷面,提出了懸臂式掘進機斷面成型軌跡多目標優化方法。

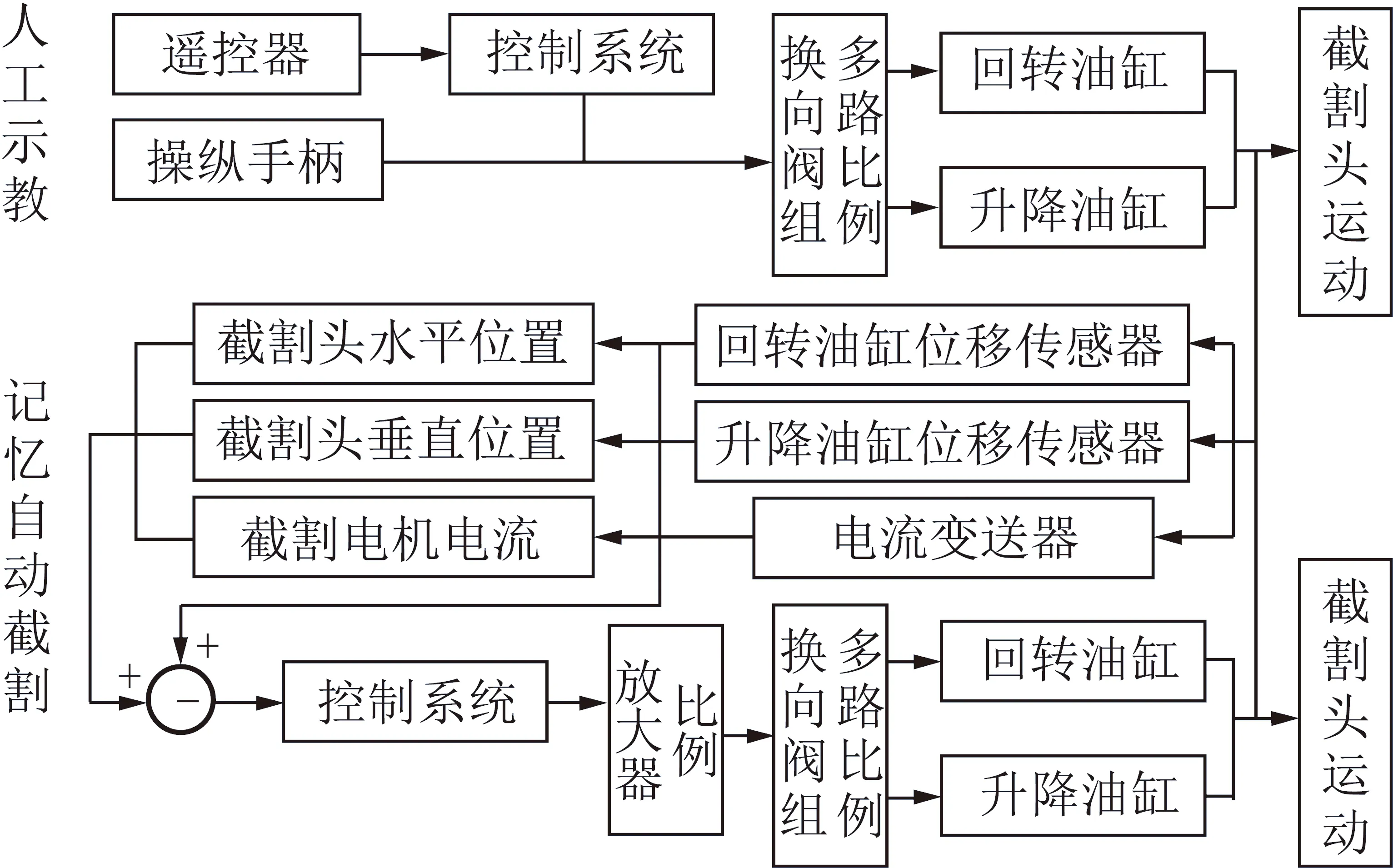

另外,為實現從人工截割到自主截割,吳淼課題組提出一種縱軸式掘進機記憶截割控制方法,如圖18所示,該方法可對人工示范的過程進行記憶學習及智能優化,并一鍵式觸發掘進機按所學路徑信息自動截割后續斷面,還可根據實際截割情況對路徑進行微調,以避開煤巖過硬的位置。地面試驗結果表明,系統運行穩定可靠,控制精度較高。但是該方法未將機身運行考慮進截割頭位姿跟蹤環節,限制了使用效果。

圖18 懸臂式掘進機記憶截割控制原理Fig.18 Principle of memory control for roadheader

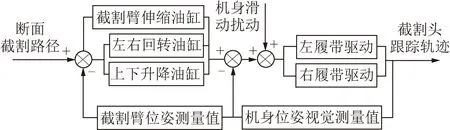

筆者所在課題組研究了懸臂式掘進機視覺伺服控制技術,提出采用視覺實時位姿測量和電液伺服控制,采用軌跡規劃與人工示教相結合的方式,實現復雜運動環境下的掘進機機身視覺伺服和截割頭運動軌跡跟蹤控制。考慮不同地質條件和底板穩定性影響,先利用視覺位姿測量方法,實時記錄人工操作機身和截割臂的軌跡完成一個截割循環,隨后下一個截割循環采用記憶數據控制掘進全過程中的機身和截割臂運動,實現自動化截割、自動刷幫等工藝環節,避免了掘進機在不同工況和環境下的軌跡規劃難題。圖19為懸臂式掘進機的人工示教記憶截割控制系統原理框圖。

圖19 基于視覺測量的“人工示教”記憶截割系統原理Fig.19 Diagram of the manual memory cutting control system based on vision position estimation

系統以截割頭跟蹤截割斷面為目標,視覺實時測量的截割頭位姿(包括截割頭相對機身的位姿和機身位姿)為反饋量。為保證斷面成形精度,基于截割頭位置信息建立截割頭軌跡跟蹤控制模型,以截割頭位姿為反饋確定截割頭位置偏差,利用控制算法輸出控制命令,使升降油缸及回轉油缸驅動截割臂擺動工作,同時按照截割工藝要求調整機身位置,使之處于合理姿態并在截割軌跡跟蹤時利用前鏟板和后支腿固定機身。

此技術的關鍵是掘進機機身的實時位姿測量,基于三激光束的視覺測量系統高精度、穩定性是其中的核心技術,最大優勢是可以解決巷道斷面形狀、尺寸大小不同引起的截割路徑自動規劃困境,尤其是機身有滑動狀態時機身控制難題。

3.5 掘進工作面群組協同與數字孿生驅動技術

按照掘-支-運工序并行提高掘進效率是目前行業努力的方向,通過建立掘進機群組位姿和運動關聯模型,對多機群組的時空坐標系進行統一,在單機設備自動化的基礎上進行多機群組的精準定位與智能導航,解決多機協同并行作業沖突的問題。多設備協同包括2方面:① 建立多個設備之間的空間位置關系,一般通過基坐標系標定來實現;② 協同插補算法,協同插補算法中的關鍵技術是協同軌跡的過渡和對多個運動單元的同步速度規劃。

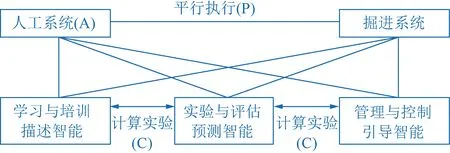

國內外學者大多面向多任務、多工序、多資源、多主體的并行與協同控制問題,主要研究強化學習、遺傳算法、Agent算法、P學習、粒子群算法等。吳淼團隊提出了一種綜掘巷道掘支錨聯合并行施工工藝技術系統,構建了數字孿生理論指導下的綜掘巷道并行施工技術流程與工藝體系,研究了掘進機器人遠程可視化導控、臨時支護機器人可靠性撐頂、鉆錨機器人多工位錨護為基礎功能的綜掘巷道智能并行作業模式,如圖20所示。同時,探討了數字孿生技術驅動綜掘巷道并行施工技術系統,通過遠程可視化智能調控系統完成了掘進機自主糾偏、障礙物感知以及自動截割等智能化革新。

圖20 基于ACP的平行掘進系統架構體系Fig.20 Parallel tunneling system architechure based on ACP

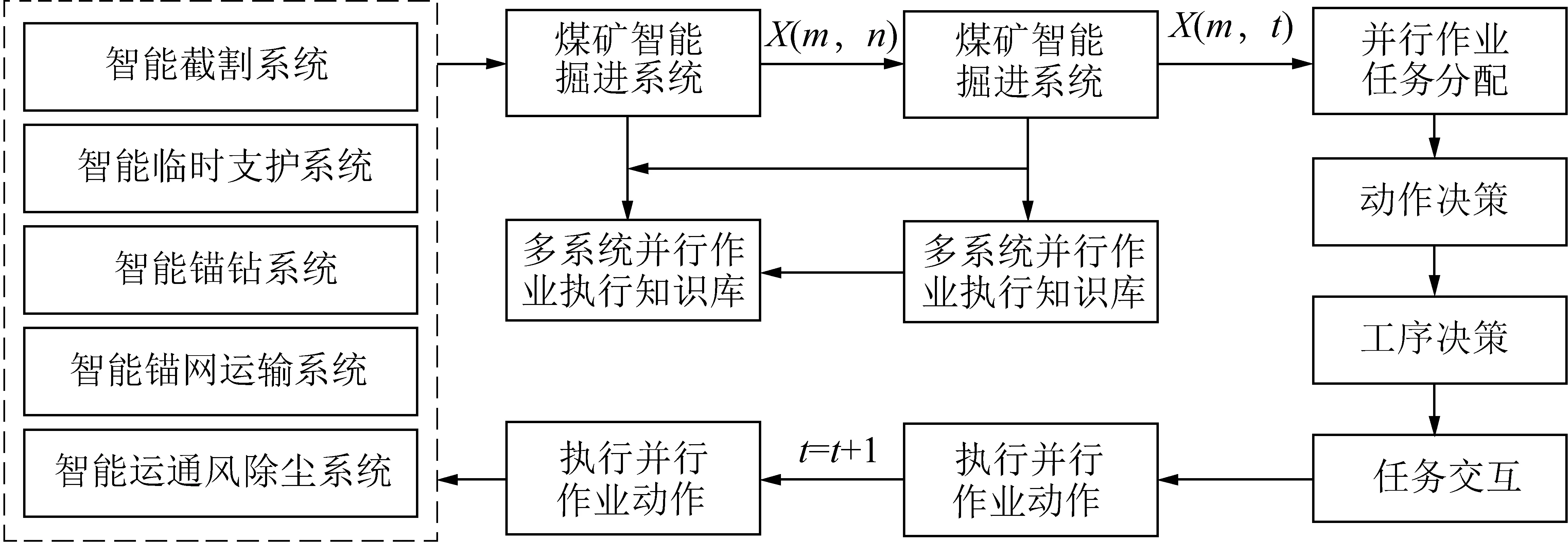

馬宏偉團隊針對陜煤小保當煤礦地質特點,研發了護盾式煤礦掘進機器人系統,對掘進工作面群組協同進行了研究和實踐。針對煤礦智能掘進系統的多任務、多工序、多主體并行作業特征,通過揭示多系統作業任務數目和完成時間等關鍵參數之間的關系。假設由個子系統組成,分別完成掘、支、鉆、錨、運等個掘進作業工藝,結合子系統環境與自身狀態感知信息,建立基于并行作業特征的智能截割系統、智能臨時支護系統、智能鉆錨系統、智能錨網運輸系統、智能運輸系統等多系統并行控制架構。基于掘進作業最優任務分配的多系統并行控制架構如圖21所示。

圖21 煤礦智能掘進系統多任務并行控制架構Fig.21 Multi-task parallel control structure of mining intelligent tunneling system

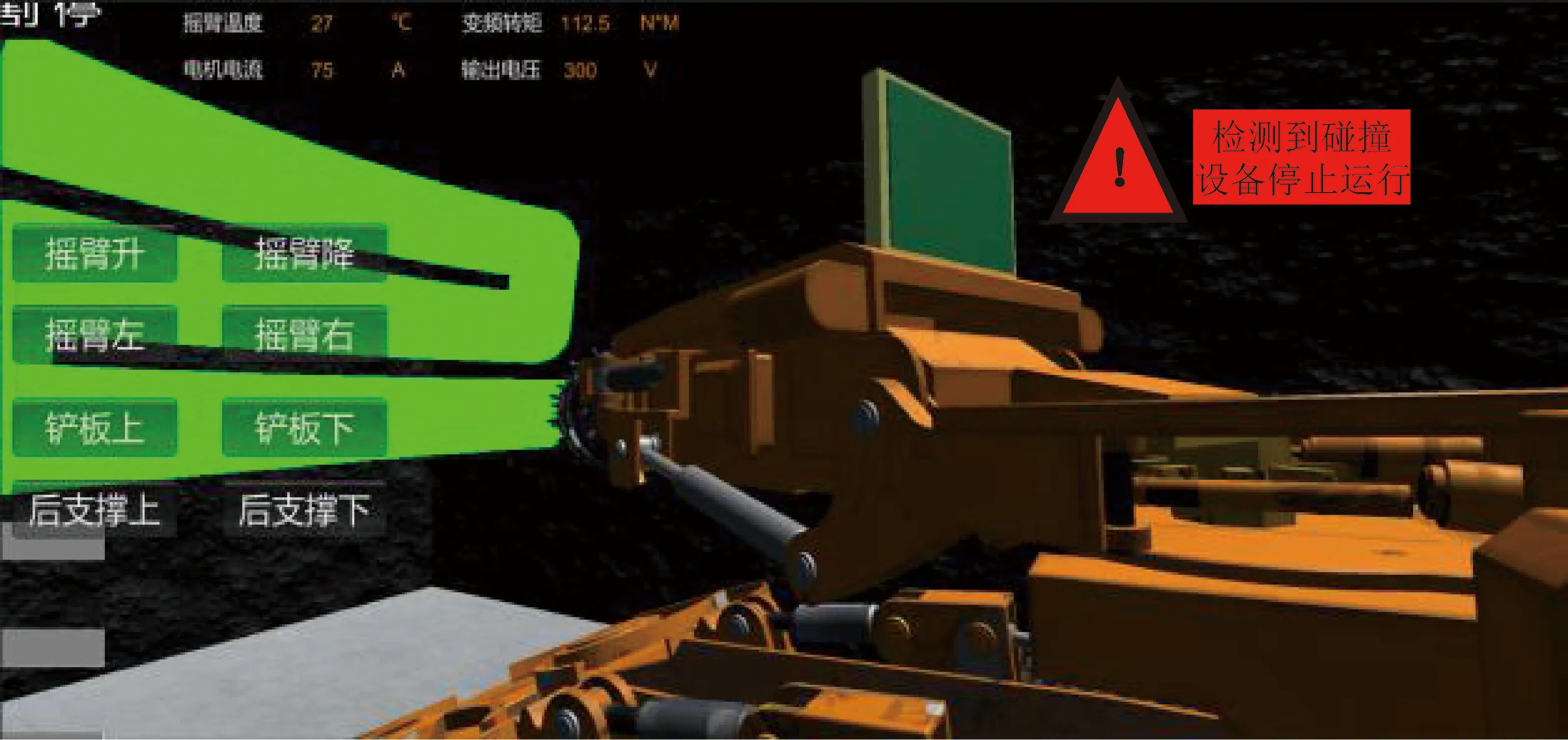

另外,王妙云等構建了“虛擬設備”碰撞預警機制,針對煤礦綜采工作面設備數量多、位置關系復雜,設備間碰撞檢測手段匱乏、預警困難等問題,結合虛擬現實技術、多傳感器信息融合技術和包圍盒碰撞檢測技術,以虛擬環境開發平臺為基礎,提出一種設備遠程控制過程中的虛擬射線與包圍盒相結合的方法,實現了設備間碰撞檢測和預警監測,圖22為運行中虛擬空間碰撞預警。

圖22 設備群虛擬碰撞預警系統截圖(局部) Fig.22 Screenshot of virtual collision warning monitoring system for equipment group(Local)

3.6 “DT+VR”遠程智能掘進技術

虛擬現實技術有助于解決多維信息空間的數據處理問題,建立人、設備、環境有機融合的多維空間,實現復雜或危險作業環境下的工業設備順利作業。張旭輝等提出了一種“數字煤層、虛實同步、數據驅動、實時修正、虛擬碰撞、截割預測、人機協同”的煤礦井下設備遠程控制技術體系。結合數字孿生和虛擬仿真等技術,提出面向煤礦井下裝備智能控制的人-信息-物理系統HCPS交互機制,實現掘進工作面物理空間與掘進信息虛擬空間的深度融合與交互。

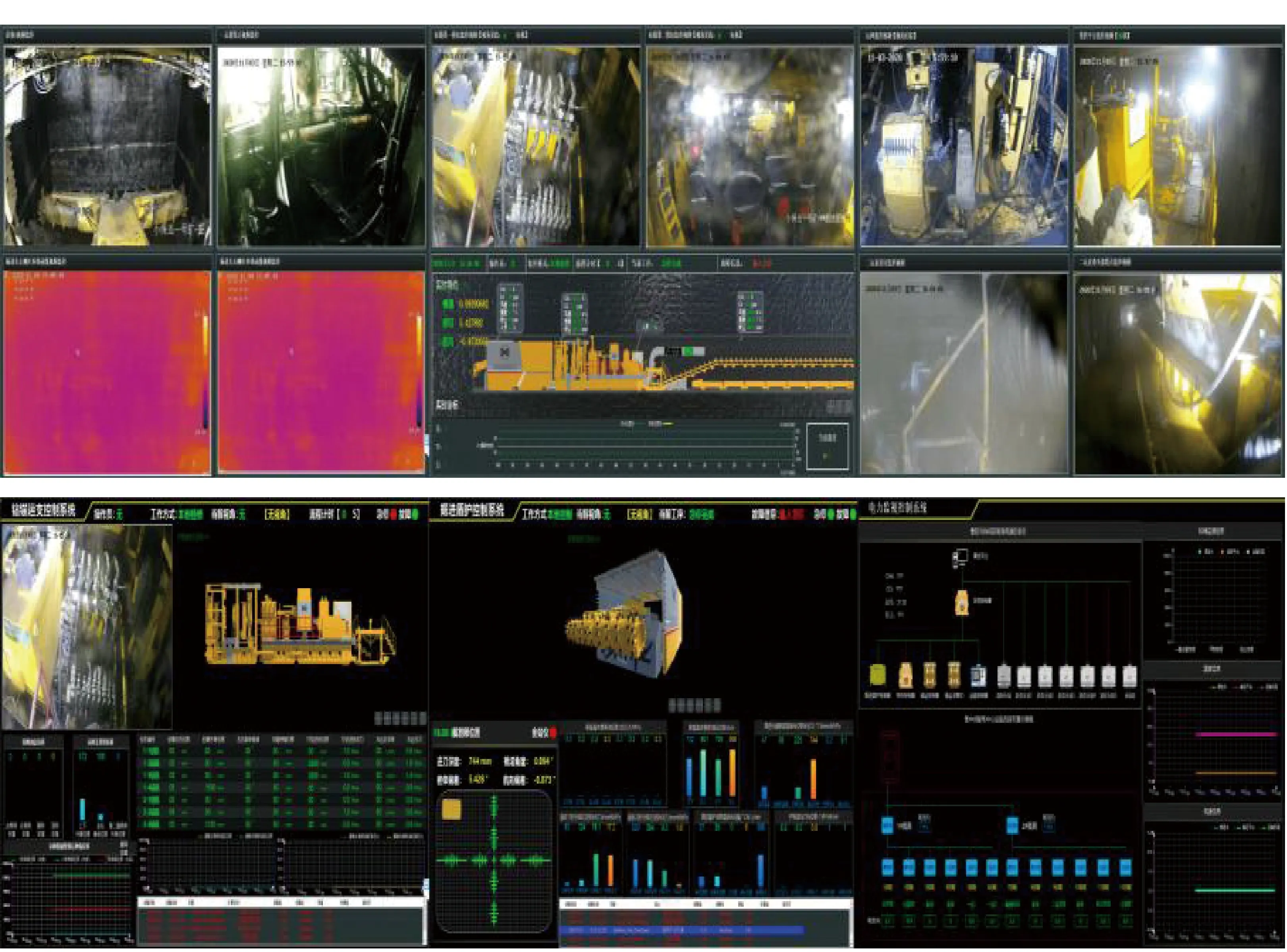

通過煤礦智能掘進系統的數字孿生系統分析,提出適應掘-支-運平行作業的智能掘進機器人數字孿生系統,確定掘進數字孿生體技術參考框架基礎上,構建面向掘進的數字孿生系統成熟度模型,設計智能掘進數字孿生系統應用實例,實現智能掘進機器人群的掘-支-運平行作業過程協同控制。圖23為遠程虛擬操控系統界面,圖24為小保當煤礦智能掘進機器人數字孿生遠程控制系統。

圖23 懸臂式掘進機遠程虛擬操控系統人機界面Fig.23 Man-machine interface of remote virtual control system of Roadheader

圖24 煤礦智能掘進機器人數字孿生遠程控制界面Fig.24 DT-based remote control interface of the mining intelligent driving robots

3.7 遠程網絡控制系統實時性

近幾年工業通信網絡在掘進工作面得到迅速發展和應用。通過部署礦用5G設備實現掘進巷道工作區域5G網絡穩定覆蓋,利用5G網絡可實現掘進機運行狀態、機載傳感器、機載工業視頻等數據傳輸至掘進工作面監控中心及地面調度信息中心,為掘進機遠程控制解決了數據和視頻傳輸方面的瓶頸。

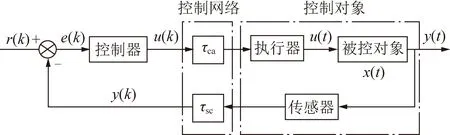

但是許多網絡協議導致的網絡延遲是時變的,如DeviceNet、無線網絡和Ethernet,作為遠程控制系統通信通道時必須引起高度重視。具有控制功能的遠程掘進系統本質上是典型的網絡控制系統,應該考慮不同鏈路的監測數據和控制數據的差異,特別是為了滿足控制性能要求和系統穩定性,需要對NCS采樣周期進行正確的選擇。

考慮時延的網絡控制系統典型結構如圖25所示,其中,()為系統輸入;()為考慮網絡時延的系統輸出;()為經過網絡的傳感器反饋值;()網絡控制系統控制器輸出;()為執行器輸出;()為被控對象輸入函數;為傳感器到控制器的時延;為控制器到執行器的時延。

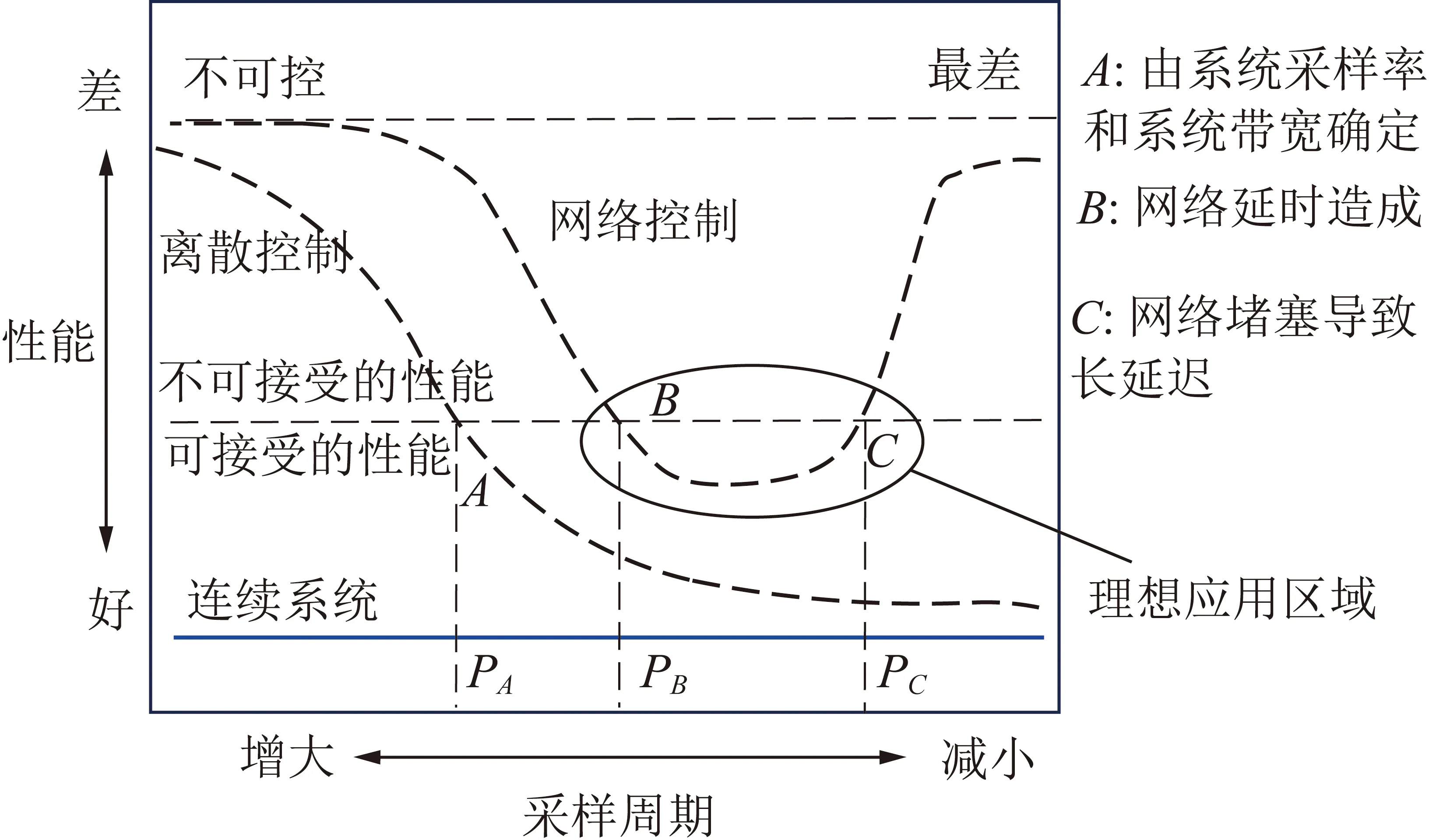

圖25 具有時延的網絡控制系統簡化控制結構Fig.25 Diagram of time-delay network control system

網絡時延可以通過構建合理觀測器進行補償校正,但以傳感器時間驅動為前提,采樣速率和信息傳遞時間間隔會導致系統網絡資源占用問題,嚴重時會影響系統穩定性,必須進行優化以獲得良好的系統控制性能。圖26為不同控制中采樣周期與性能之間的關系,其中,,,為系統性能變化的3個關鍵點,對應的采樣周期分別為,,。對采用1個特定采樣策略的連續系統,其性能是固定的,但是對于一般離散控制,若沒有其他不確定因素,其控制性能惟一決定于所采用的采樣頻率。與點對應的采樣間隔由系統的采樣速率和通信帶寬確定。對于網絡控制系統,在一定的采樣時間(點以前)內,性能逐漸提高,在和之間,達到較為理想的性能。由圖26可知,點出現在點右側,是網絡時延導致的。當系統采樣間隔變小,網絡傳輸負載變大,引起網絡競爭的耗時增加和數據丟失的可能性增大,從而降低網絡性能,網絡堵塞導致長延時(點)。因此,遠程控制系統設計時要選取合理的采樣周期,使得系統工作在圖26所示理想應用區域(,點之間)。可見合理的采樣率對系統性能具有重要的作用。

圖26 網絡控制系統采樣率與性能關系Fig.26 Correlation between sampling rate and performance of network control system

因此,在設計遠程掘進控制系統時,必須針對控制器、傳感器和執行器的特點研究網絡時延對網絡控制系統的影響,還要確定合理的采樣速率和信息傳遞的時間間隔,以保證網絡控制系統的性能和效率。

具體軟件架構設計時可以采取以下措施:① 合理解決本地控制的實時性問題,為掘進機成形截割中的視覺伺服,軌跡跟蹤設置最高優先級,“視覺+”位姿測量、掘進設備運動學解算次之,界面顯示刷新優先級最低,遠程下發的截割軌跡指令序列、碰撞預警等信息設為不同中斷級別;② 合理安排設備協同時序,以掘進作業為主線,在一個斷面循環中安排鉆、錨、運網等工序,不同類型設備按時間、空間合理布局,實現并行作業,共同完成一個掘進循環;③ 合理解決本地與遠程控制任務分工問題,“DT+VR”遠程決策、“虛擬設備”碰撞預警需要一定的計算力,安排在地面遠程控制端,僅將碰撞預警和決策數據下發執行,2者的基礎是來自現場的實時數據,要考慮上傳數據的通信帶寬和速率,可建立孿生體數據庫,保障數據可靠性同時方便數據復用。

總之,掘進工作面遠程控制涉及掘-支-運-通等多種設備,雖然從遠程控制實時性要求角度分析,各環節的要求并不高,但是要實現并行作業和智能管控,甚至無人作業,就必須在上層集控層面充分考慮掘進生產節拍、各環節執行周期等,方能保障可靠銜接,安全協同。

4 結 論

(1)“DT+VR”遠程決策方案已經在綜采工作面建設中得到重視和一定程度應用,掘進工作面掘-支-運并行作業設備群協同難,遠程控制數據繁雜,難以滿足人為干預決策方面需求等問題,更適合構建掘進工作面數字孿生體,將井下人員、設備、環境相關信息呈現到數字空間,實現虛實融合,共智互驅,達到數字掘進與物理掘進智能協同的目標,破解掘進施工中人-機-環共生安全難題。

(2)無論“慣導+”“視覺+”位姿測量,都是目前解決煤礦狹長巷道長距離定位的手段,以非接觸式視覺測量手段,作為視覺里程計與慣導配合,或者單獨使用激光點、線特征實現巷道移動設備定位測量,通過解決礦用相機畸變校正、振動去模糊等技術后,具有高性價比、簡單實用的特點,具有良好的應用前景。

(3)建立在掘進機定位數據基礎上的“人工示教”記憶截割是解決目前底板不穩定、掘進軌跡規劃難的有效途徑,基于視覺位姿實時測量的掘進機機身和截割臂姿態伺服控制,可以解決懸臂式掘進機巷道斷面成形截割中的軌跡規劃和跟蹤控制難題。此方法也適合全斷面類掘進設備的智能化。

(4)掘進工作面設備群協同控制中的各設備位姿測量是目前普遍存在的難題,基于激光合作標靶的方法能有效獲得設備間位置和姿態數據,相比單一測距傳感器具有很大優勢。另外,借助虛擬場景中設備牛頓力學碰撞等方法,利用“虛擬設備”實現無傳感器的碰撞檢測與預警具有重要價值。

(5)煤礦遠程控制中的通信網絡實時性是系統控制性能的保證,不同工業控制網絡協議的網絡時延具有時變性,具體在設計控制系統時,有必要考慮控制器、傳感器和執行器網絡時延對網絡控制系統的影響,合理確定采樣速率和信息傳遞的時間間隔,以保證網絡控制系統的性能和效率。

煤礦遠程智能掘進是掘進技術及裝備的一次新的革命,在國家戰略驅動和行業各方努力下,近幾年已經取得了非常大的發展,但是要實現智能化少人掘進的目標還需要產學研用的通力合作推動。數字孿生驅動下的產業變革和技術提升,應該是煤炭行業采掘智能化的有效技術途徑,以此為牽引,其中的瓶頸問題解決會目標更明確,關鍵技術的突破會更快促進掘進工作面邁入智能化時代。

[1] 王國法,任世華,龐義輝,等. 煤炭工業“十三五”發展成效與“雙碳”目標實施路徑[J]. 煤炭科學技術,2021,49(9):1-8.

WANG Guofa,REN Shihua,PANG Yihui,et al. Development achievements of China’s coal industry during the 13th Five-Year Plan period and implementation path of “dual carbon” target[J]. Coal Science and Technology,2021,49(9):1-8.

[2] 王國法,杜毅博. 智慧煤礦與智能化開采技術的發展方向[J]. 煤炭科學技術,2019,47(1):1-10.

WANG Guofa,DU Yibo. Development direction of intelligent coal mine and intelligent mining technology[J]. Coal Science and Technology,2019,47(1):1-10.

[3] MINExpo. Komatsu mining busines reports[R]. https://www. komatsu. jp/en/-/media/home/ir/library/annual/en/2021/kmt_kr21e_print. pdf?rev=-1&hash=08BCFE5496B11DFD939563C5934D

7717/ 2021-12-28.

[4] 王國法,任懷偉,龐義輝,等. 煤礦智能化(初級階段)技術體系研究與工程進展[J]. 煤炭科學技術,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology,2020,48(7):1-27.

[5] 王虹,王步康,張小峰,等. 煤礦智能快掘關鍵技術與工程實踐[J]. 煤炭學報,2021,46(7):2068-2083.

WANG Hong,WANG Bukang,ZHANG Xiaofeng,et al. Key technology and engineering practice of intelligent rapid heading in coal mine[J]. Journal of China Coal Society,2021,46(7):2068-2083.

[6] 楊健健,張強,吳淼,等. 巷道智能化掘進的自主感知及調控技術研究進展[J]. 煤炭學報,2020,45(6):2045-2055.

YANG Jianjian,ZHANG Qiang,WU Miao,et a1.Research progress of autonomous perception and control technology for intelligent heading [J]. Journal of China Coal Society,2020,45(6):2045-2055.

[7] 楊健健,葛世榮,王飛躍,等. 平行掘進:基于ACP理論的掘-支-錨智能控制理論與關鍵技術[J]. 煤炭學報,2021,46(7):2100-2111.

YANG Jianjian,GE Shirong,WANG Feiyue,et a1. Parallel tunneling:Intelligent control and key technologies for tunneling,supporting and anchoring based on ACP theory[J]. Journal of China Coal Society,2021,46(7):2100-2111.

[8] 馬宏偉,王世斌,毛清華,等. 煤礦巷道智能掘進關鍵共性技術[J]. 煤炭學報,2021,46(1):310-320.

MA Hongwei,WANG Shibin,MAO Qinghua,et al. Key common technology of intelligent heading in coal mine roadway[J]. Journal of China Coal Society,2021,46(1):310-320.

[9] 王步康. 煤礦巷道掘進技術與裝備的現狀及趨勢分析[J]. 煤炭科學技術,2020,48(11):1-11.

WANG Bukang. Current status and trend analysis of readway driving technology and equipment in coal mine[J]. Coal Science and Technology,2020,48(11):1-11.

[10] 胡興濤,朱濤,蘇繼敏,等. 煤礦巷道智能化掘進感知關鍵技術[J]. 煤炭學報,2021,46(7):2123-2135.

HU Xingtao,ZHU Tao,SU Jimin,et al. Key technology of intelligent drivage perception in coal mine roadway[J]. Journal of China Coal Society,2021,46(7):2123-2135.

[11] 張旭輝,張超,王妙云,等. 數字孿生驅動的懸臂式掘進機虛擬操控技術[J]. 計算機集成制造系統,2021,27(6):1617-1628.

ZHANG Xuhui,ZHANG Chao,WANG Miaoyun,et al. Digital twin-driven virtual control technology of cantilever roadheader [J]. Computer Integrated Manufacturing Systems,2021,27(6):1617-1628.

[12] 康紅普,王國法,王雙明,等. 煤炭行業高質量發展研究[J]. 中國工程科學,2021,23(5):130-138.

KANG Hongpu,WANG Guofa,WANG Shuangming,et al. High-quality development of China’s coal industry[J]. China Engineering Science,2021,23(5):130-138.

[13] 王國法,任懷偉,趙國瑞,等. 煤礦智能化十大“痛點”解析及對策[J]. 工礦自動化,2021,47(6):1-11.

WANG Guofa,REN Huaiwei,ZHAO Guorui,et al. Analysis and countermeasures of ten “pain points” of intelligent coal mine [J]. Industry and Mine Automation,2021,47(6):1-11.

[14] 袁亮. 煤炭精準開采科學構想[J]. 煤炭學報,2017,42(1):1-7.

YUAN Liang. Scientific conception of precision coal mining[J]. Journal of China Coal Society,2017,42(1):1-7.

[15] 王國法,王虹,任懷偉,等. 智慧煤礦2025情景目標和發展路徑[J]. 煤炭學報,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al. 2025 scenarios and development path of intelligent coal mine[J]. Journal of China Coal Society,2018,43(2):295-305.

[16] 王虹. 煤礦智能化技術創新論壇——掘錨一體化智能高效掘進研究進展與發展趨勢[Z/OL]. (2020-06-30)[2022-01-04].

WANG Hong. Coal mine intelligent technology innovation Forum-Research progress and development trend of intelligent and efficient tunneling of anchor digging integration[Z/OL]. (2020-06-30) [2022-01-04].

[17] 朱偉,王虹,李首濱,等. 煤礦采掘裝備核心控制技術現狀和發展趨勢[J]. 煤炭科學技術,2020,48(12):153-160.

ZHU Wei,WANG Hong,LI Shoubin,et al. Current status and development trend of core control technology for coal mining and tunneling equipment[J]. Coal Science and Technology,2020,48(12):153-160.

[18] 吳淼,李瑞,王鵬江,等. 基于數字孿生的綜掘巷道并行工藝技術初步研究[J]. 煤炭學報,2020,45(S1):506-513.

WU Miao,LI Rui,WANG Pengjiang,et al. Preliminary study on the parallel technology of fully mechanized roadway based on digital twin[J]. Journal of China Coal Society,2020,45(S1):506-513.

[19] 張超,張旭輝,張楷鑫,等. 數字孿生驅動掘進機遠程自動截割控制技術[J]. 工礦自動化,2020,46(9):15-20,32.

ZHANG Chao,ZHANG Xuhui,ZHANG Kaixin,et al. Digital twin driven remote automatic cutting control technology of roadheader[J]. Industry and Mine Automation,2020,46(9):15-20,32.

[20] 呂佳峻. 基于數字孿生的TBM虛擬掘進系統研究與實現[D]. 杭州:浙江大學,2021.

Lü Jiajun. Research and implementation of TBM virtual tunneling system based on digital twin[D]. Hangzhou:Zhejiang University,2021.

[21] 李娟莉,沈宏達,謝嘉成,等. 基于數字孿生的綜采工作面工業虛擬服務系統[J]. 計算機集成制造系統,2021,27(2):445-455.

LI Juanli,SHEN Hongda,XIE Jiacheng,et al. Industrial virtual service system of fully mechanized mining face based on digital twin[J]. Computer Integrated Manufacturing Systems,2021,27(2):445-455.

[22] 馬宏偉,王鵬,張旭輝,等. 煤礦巷道智能掘進機器人系統關鍵技術研究[J]. 西安科技大學學報,2020,40(5):751-759.

MA Hongwei,WANG Peng,ZHANG Xuhui,et al. Research on key technology of intelligent tunneling robotic system in coalmine[J]. Journal of Xi’an University of Science and Technology,2020,40(5):751-759.

[23] 袁亮,張平松. 煤炭精準開采透明地質條件的重構與思考[J]. 煤炭學報,2020,45(7):2346-2356.

YUAN Liang,ZHANG Pingsong. Framework and thinking of transparent geological conditions for precise mining of coal[J]. Journal of China Coal Society,2020,45(7):2346-2356.

[24] 程建遠,朱夢博,王云宏,等. 煤炭智能精準開采工作面地質模型梯級構建及其關鍵技術[J]. 煤炭學報,2019,44(8):2285-2295.

CHENG Jianyuan,ZHU Mengbo,WANG Yunhong,et al.Cascade construction of geological model of longwall panel for intelligent precision coal mining and its key technology [J]. Journal of China Coal Society,2019,44(8):2285-2295.

[25] 程建遠,劉文明,朱夢博,等. 智能開采透明工作面地質模型梯級優化試驗研究[J]. 煤炭科學技術,2020,48(7):118-126.

CHENG Jianyuan,LIU Wenming,ZHU Mengbo,et al. Experimental study on cascade optimization of geological models in intelligent mining transparency working face[J]. Coal Science and Technology,2020,48(7):118-126.

[26] 毛善君,崔建軍,令狐建設,等. 透明化礦山管控平臺的設計與關鍵技術[J]. 煤炭學報,2018,43(12):3539-3548.

MAO Shanjun,CUI Jianjun,LINGHU Jianshe,et al. System design and key technology of transparent mine management and control platform[J]. Journal of China Coal Society,2018,43(12):3539-3548.

[27] 毛善君. 灰色地理信息系統——動態修正地質空間數據的理論和技術[J]. 北京大學學報(自然科學版),2002,38(4):556-562.

MAO Shanjun. Gray geographical information system:The theory and technology of correct geological spatial data dynamically[J]. Acta Scientiarum Naturalium Universitatis Pekinensis,2002,38(4):556-562.

[28] 李旭,吳雪菲,田野,等. 基于數字煤層的綜采工作面精準開采系統[J],工礦自動化,2021,47(11):16-21.

LI Xu,WU Xuefei,TIAN Ye,et al. Digital coal seam-based precision mining system for fully mechanized working face[J]. Industry and Mine Automation,2021,47(11):16-21.

[29] 張旭輝. 西安科技大學,西安煤礦機械有限公司. 煤礦虛擬工作面構建與綜采設備操控技術研究及應用[Z]. 中國煤炭工業協會. 2017-12-18

[30] YANG Wenjuan,ZHANG Xuhui,MA Hongwei. Geometrically driven underground camera modeling and calibration with coplanarity constraints for Boom-type roadheader[J]. IEEE Transactions on Industrial Electronics,2021,68(9):8919-8929.

[31] YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al. Non-central refractive camera calibration using co-planarity constraints for a photogrammetric system with an optical sphere cover[J]. Optics and Lasers in Engineering,2021,139,106487.

[32] YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al,Laser beams-based localization methods for boom-type roadheader using underground camera non-uniform blur model[J]. IEEE Access,2020,8,190327-190341.

[33] 陶云飛,宗凱,張敏駿,等. 基于iGPS的掘進機單站多點分時機身位姿測量方法[J]. 煤炭學報,2015,40(11):2611-2616.

TAO Yunfei,ZONG Kai,ZHANG Minjun,et al. A position and orientation measurement method of single-station,multipoint and time-sharing for roadheader body based on iGPS[J]. Journal of China Coal Society,2015,40(11):2611-2616.

[34] 陶云飛,楊健健,李嘉賡,等. 基于慣性導航技術的掘進機位姿測量系統研究[J]. 煤炭技術,2017,36(1):235-237.

TAO Yunfei,YANG Jianjian,LI Jiageng,et al. Research on position and orientation measurement system of heading machine based on inertial navigation technology[J]. Coal Technology,2017,36(1):235-237.

[35] 符世琛,李一鳴,楊健健,等. 基于超寬帶技術的掘進機自主定位定向方法研究[J]. 煤炭學報,2015,40(11):2603-2610.

FU Shichen,LI Yiming,YANG Jianjian,et al. Research on autonomous positioning and orientation method of roadheader based on ultra wide-band technology[J]. Journal of China Coal Society,2015,40(11):2603-2610.

[36] 吳淼,賈文浩,華偉,等. 基于空間交匯測量技術的懸臂式掘進機位姿自主測量方法[J]. 煤炭學報,2015,40(11):2596-2602.

WU Miao,JIA Wenhao,HUA Wei,et al. Autonomous measurement of position and attitude of boom-type roadheader based on space intersection measurement [J]. Journal of China Coal Society,2015,40(11):2596-2602.

[37] 雷孟宇,張旭輝,楊文娟,等. 煤礦掘進裝備視覺位姿檢測與控制研究現狀與趨勢[J/OL]. 煤炭學報:1-14[2021-12-03]. DOI:10. 13225/j. cnki. jccs. JJ21. 0534.

LEI Mengyu,ZHANG Xuhui,YANG Wenjuan,et al. Current status and trend of research on visual pose detection and control of tunneling equipment in coal mines[J/OL]. Joumal of China Coal Society:1-14[2021-12-03]. DOI:10. 13225/j. cnki. jccs. JJ21. 0534.

[38] 楊文娟,張旭輝,馬宏偉,等. 懸臂式掘進機機身及截割頭位姿視覺測量系統研究[J]. 煤炭科學技術,2019,47(6):50-57.

YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al. Research on position and posture measurement system of body and cutting head for boom-type roadheader based on machine vision[J]. Coal Science and Technology,2019,47(6):50-57.

[39] 張旭輝,劉博興,張超,等. 掘進機全站儀與捷聯慣導組合定位方法[J]. 工礦自動化,2020,46(9):1-7.

ZHANG Xuhui,LIU Boxing,ZHANG Chao,et al. Roadheader positioning method combining total station and strapdown inertial navigation system[J]. Industry and Mine Automation,2020,46(9):1-7.

[40] 馬宏偉,毛金根,毛清華,等. 基于慣導/全站儀組合的掘進機自主定位定向方法[J/OL]. 煤炭科學技術:1-7[2021-12-03]. http://kns.cnki.net/kcms/detail/11.2402.TD.20210512.1417.006.html.

MA Hongwei,MAO Jingen,MAO Qinghua,et al. Automatic positioning and orientation method of roadheader based on combination of ins and digital total station[J/OL]. Coal Science and Technology:1-7[2021-12-03].http://kns.cnki.net/kcms/detail/11.2402.TD.20210512.1417.006.html.

[41] 馬宏偉,王鵬,張旭輝,等. 煤礦巷道智能掘進機器人系統關鍵技術研究[J]. 西安科技大學學報,2020,40(5):751-759.

MA Hongwei,WANG Peng,ZHANG Xuhui,et al. Research on key technology of intelligent tunneling robotic system in coal mine [J]. Journal of Xi’an University of Science and Technology,2020,40(5):751-759.

[42] 張旭輝,張楷鑫,張超,等. 懸臂式掘進機視覺位姿檢測系統外參標定方法[J/OL]. 機械科學與技術:1-8 [2021-12-23]. https://doi. org /10. 13433/j. cnki. 1003-8728. 20200534.

ZHANG Xuhui,ZHANG Kaixin,ZHANG Chao,et al. External parameter calibration method of cantilever roadheader visual pose detection system[J]. Mechanical Science and Technology for Aerospace Engineering:1-8 [2021-12-23]. https://doi. org /10. 13433/ j. cnki. 1003-8728,20200534.

[43] 沈陽,王鵬江,吉曉冬,等. 二維里程輔助的掘進機自主導航方法研究[J/OL]. 儀器儀表學報:1-19[2021-12-02]. http://kns. cnki. net /kcms/detail/11. 2179. TH. 20210827. 0902. 002. html.

SHEN Yang,WANG Pengjiang,JI Xiaodong,et al. Research on autonomous navigation method of roadheader aided by two-dimensional mileage[J/OL]. Chinese Journal of Scientific Instrument:1-19[2021-12-02]. http://kns. cnki. net/kcms/detail/11. 2179. TH. 20210827. 0902. 002. html.

[44] 張敏駿,蔡岫航,呂馥言,等. 受限巷道空間區域柵格化掘進機自主糾偏研究[J]. 儀器儀表學報,2018,39(3):62-70.

ZHANG Minjun,CAI Xiuhang,Lü Fuyan,et al. Research on roadheader auto rectification in limited roadway space based on regional grid [J],Chinese Journal of Scientific Instrument,2018,39(3):62-70.

[45] 吳淼,沈陽,吉曉冬,等. 懸臂式掘進機行走軌跡及偏差感知方法[J]. 煤炭學報,2021,46(7):2046-2056.

WU Miao,SHEN Yang,JI Xiaodong,et al. Trajectory and deviation perception method of boom-type roadheader[J]. Journal of China Coal Society,2021,46(7):2046-2056.

[46] 張旭輝,周創,張超,等. 基于視覺測量的快速掘進機器人糾偏控制研究[J]. 工礦自動化,2020,46(9):21-26.

ZHANG Xuhui,ZHOU Chuang,ZHANG Chao,et al. Research on deviation correction control of rapid tunneling robot based on vision measurement[J]. Industry and Mine Automation,2020,46(9):21-26.

[47] 張旭輝,趙建勛,楊文娟,等. 懸臂式掘進機視覺導航與定向掘進控制技術[J]. 煤炭學報,2021,46(7):2186-2196.

ZHANG Xuhui,ZHAO Jianxun,YANG Wenjuan,et al. Vision-based navigation and directional heading control technologies of boom-type roadheader[J]. Journal of China Coal Society,2021,46(7):2186-2196.

[48] 王蘇彧,馬登成,任澤,等. 懸臂式掘進機斷面成型軌跡多目標優化方法研究[J]. 儀器儀表學報,2021,41(8):183-192.

WANG Suyu,MA Dengcheng,REN Ze,et al. A multi-objective optimization method for cantilever roadheader section forming trajectory[J]. Chinese Journal of Scientific Instrument,2021,41(8):183-192.

[49] 張敏駿,吉曉冬,李旭,等. 掘進機姿態調整模型辨識方法與精準控制[J]. 西安交通大學學報,2021,55(6):9-17.

ZHANG Minjun,JI Xiaodong,LI Xu,et al. Identification method and precise control of attitude adjustment model of roadheader [J]. Journal of Xi’an Jiaotong University,2021,55(6):9-17.

[50] 王鵬江,楊陽,王東杰,等. 懸臂式掘進機煤矸智能截割控制系統與方法[J/OL]. 煤炭學報:1-11 [2021-12-03]. DOI:10. 13225/j. cnki. jccs. JJ21. 0130.

WANG Pengjiang,YANG Yang,WANG Dongjie,et al. Intelligent cutting control system and method of coal and gangue in robotic roadheader[J/OL]. Journal of China Coal Society:1-11[2021-12-03]. DOI:10. 13225/j. cnki. jccs. JJ21. 0130.

[51] 田劼,楊陽,陳國強,等. 懸臂掘進機巷道自動截割成形控制方法的探索[J]. 煤炭工程,2008,40(12):83-85.

TIAN Jie,YANG Yang,CHEN Guoqiang,et al. Discovery on automatic cutting and profile control method for boom-type roadheader [J]. Coal Engineering,2008,40(12):83-85.

[52] 張旭輝,趙建勛,張超. 懸臂式掘進機視覺伺服截割控制系統研究[J/OL]. 煤炭科學技術:1-8[2022-01-04]. http://kns. cnki. net/kcms/ detail /11. 2402. TD. 20200227. 1657. 034. html.

ZHANG Xuhui,ZHAO Jianxun,ZHANG Chao. Cantilever machine visual servoing cutting control system research [J/OL]. Coal science and technology:1-8 [2022-01-04]. http://kns. cnki. net/kcms/detail/ 11. 2402. TD. 20200227. 1657. 034. html.

[53] 楊文娟,張旭輝,張超,等. 懸臂式掘進機器人巷道成形智能截割控制系統研究[J]. 工礦自動化,2019,45(9):40-46.

YANG Wenjuan,ZHANG Xuhui,ZHANG Chao,et al. Research on intelligent cutting control system for roadway forming of boom-type tunneling robot [J]. Industry and Mine Automation,2019,45(9):40-46.

[54] 張超,張旭輝,毛清華,等. 煤礦智能掘進機器人數字孿生系統研究及應用[J]. 西安科技大學學報,2020,40(5):813-822.

ZHANG Chao,ZHANG Xuhui,MAO Qinghua,et al. Research and application of digital twin system for intelligent tunneling equipment in coal mine[J]. Journal of Xi’an University of Science and Technology,2020,40(5):813-822.

[55] 王妙云,張旭輝,馬宏偉,等. 遠程控制綜采設備碰撞檢測與預警方法[J]. 煤炭科學技術,2021,49(9):110-116.

WANG Miaoyun,ZHANG Xuhui,MA Hongwei,et al. Collision detection and pre-warning method for remotely controlled fully-mechanized mining equipment [J]. Coal Science and Technology,2021,49(9):110-116.

[56] 張旭輝,王妙云,張雨萌,等. 數據驅動下的工業設備虛擬仿真與遠程操控技術研究[J]. 重型機械,2018(5):14-17.

ZHANG Xuhui,WANG Miaoyun,ZHANG Yumeng,et al. Virtual simulation and remote control technology with data-driven for industrial equipment[J]. Heavy Machinery,2018(5):14-17.

[57] 顧義東,孟瑋. 煤礦5G無線通信系統建設構想[J]. 工礦自動化,2021,47(10):1-6,13.

GU Yidong,MENG Wei. Coal mine 5G wireless communication system construction concept[J]. Industry and Mine Automation,2021,47(10):1-6,13.

[58] 王國法. 建設“5G+”智能化煤礦,向“質”高點邁進[N]. 中國煤炭報,2020-08-06(3).

WANG Guofa. Construction of “5G+” intelligent coal mine,To the high point of “quality”[N]. China Coal Journal,2020-08-06(3).

[59] 張旭輝,王孫安. 基于以太網的工業系統設備層實時通信系統研究[J]. 重型機械,2008(5):13-18.

ZHANG Xuhui,WANG Sun’an. Industrial real-time communication

based on ethernet for the equipment level [J]. Heavy Machinery,2008(5):13-18.