智能化焊接機器人工作站在風機上的應用

范 苛,邢 煒,魏子海,王升正

(中國電建集團透平科技有限公司,四川 成都 610045)

1 引言

智能化焊接機器人工作站是一種具備較高自動化程度的焊接設施,繁瑣重復的人工焊接作業正在被機器人手臂逐漸的代替,實現自動化必定是焊接制造業的發展趨向,其不單具備了自動尋位、自動焊接、自動清槍等功能,同時也是提升焊接質量、改善人員工作環境的一個重要手段。

機器人焊接作為現代制造技術發展的重要標志之一,已經在我國許多工廠廣泛使用,我公司動調風機葉輪的關鍵部位焊接主要包括組合式鋼葉片的焊接及外環的焊接,兩者目前均為人工手工焊接。焊接加工屬于工作環境差、對人體傷害較大的加工手段,焊接人員流動性大,同時關鍵部位焊接對焊工水平要求較高。和越來越多的企業一樣,我公司首選智能化焊接機器人工作站作為本次技術改造的方案,隨著智能化焊接機器人在生產中的使用,上面遇到的那些難題都將迎刃而解。

2 智能化焊接機器人工作站組成

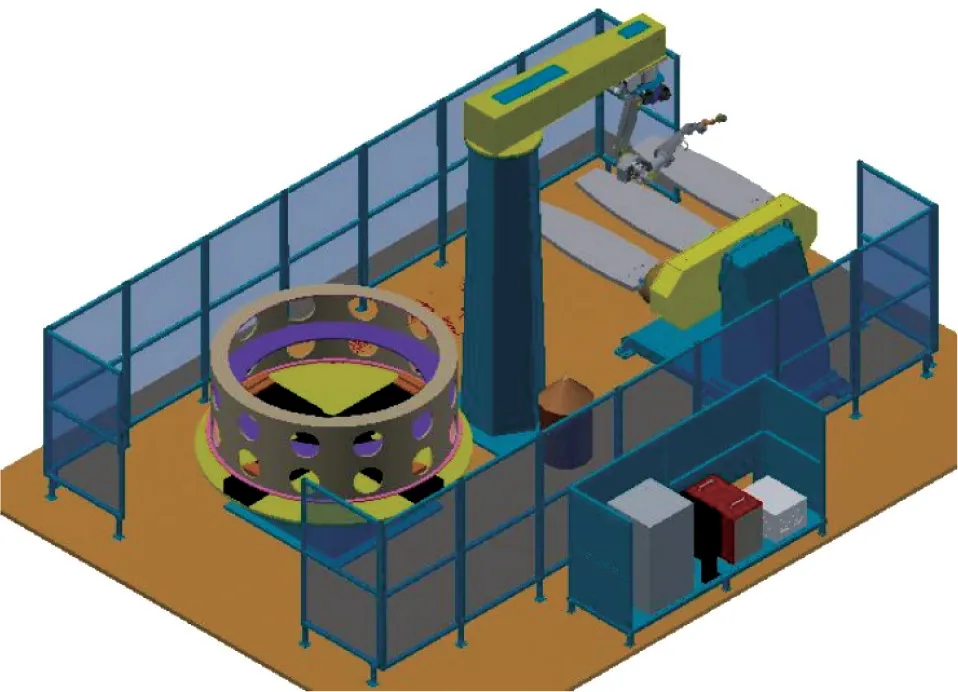

智能化焊接機器人工作站是一臺用于組合式鋼葉片與外環組件焊縫焊接的柔性設備,該機器人工作站采用倒裝式機單器人加雙工位方式,機器人焊接系統實現工件多種焊縫的自動焊接。根據設計提供的工件圖樣及相關資料,結合產品類型、尺寸及焊縫空間分布情況,編制合理的工藝流程,設計焊接變位機、機器人焊接工作站及整體布局,確保焊接工藝流程正確,保證產品的焊接質量達到圖樣的要求,并盡量控制焊接變形,使產品的尺寸準確度達到圖樣的要求,實現柔性化生產。

焊接機器人系統采用先進的數字化弧焊電源焊接,能夠大幅提高焊接質量及生產效率。具有符合人機工程的夾具設計使操作者操作便捷、省力,減輕操作者勞動強度。定位系統元件可方便、精確進行調整的夾具設計使其能夠保持在高準確度,確保工件高質量。系統配有清槍、噴硅油裝置,能夠減少操作者日常維護量,使系統有更高的運行效率。主要由以下5部分組成,工作站如圖1所示。

圖1 焊接機器人工作站示意圖

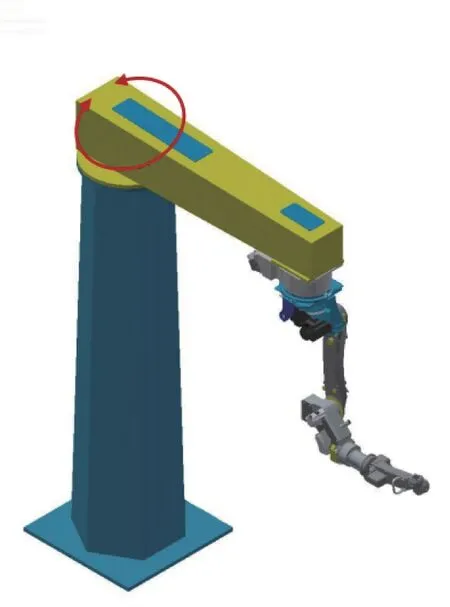

2.1 焊接機器人本體

旋轉驅動裝置采用機器人外部軸驅動,相當于將機器人本體六軸擴展為七軸,可與外部軸變位機進行協調焊接。機器人防護等級IP65,重復準確度±0.05 mm,手部最大負載不小于20 kg,具有自動化程度高、操作方便、柔性化好、可擴展性強、到位準確度高等特點。焊接機器人本體如圖2所示。

圖2 焊接機器人本體示意圖

六軸機器人系統控制軸最大動作速度不小于:A1軸旋轉155°/s,A2軸旋轉155°/s,A3軸旋轉155°/s,A4軸手臂旋轉300°/s,A5軸手腕旋轉300°/s,A6軸手腕旋轉600°/s。

最大動作范圍:A1軸旋轉-185°至+185°,A2軸旋轉-135°至+35°,A3軸旋轉-130°至+154°,A4軸手臂旋轉-350°至+350°,A5軸手腕旋轉-130°至+130°,A6軸手腕旋轉-360°至+360°。

2.2 可編程控制器為核心的控制系統

控制機器人系統的關鍵組成包括計算機設備硬件、系統軟件和一些專用工作電路,擔負起處理機器人工作過程中全部的信息數據和控制其全部運行動作。機器人工作站控制系統采用的是以日本三菱可編程控制器為核心的控制系統,主要由主控制箱、主操作盤、副操作盤等組成。主控制箱是控制的中心,由PLC對整個系統進行控制和管理,主要完成對機器人、工作站、操作盤、外部軸的協調控制。副操作盤由人機界面完成系統的設定、調整、監視等功能。主操作盤可以完成系統的啟動、預約、停止等操作。

2.3 焊接電源系統

該系統包括了數字焊接電源、雙驅雙從方式兩點送絲機構、機器人專用氣缸壓緊式焊槍、水冷設備、機器人示教器等。先進的數字焊接電源保證了通信通暢最大化,性能優異的送絲機構及焊槍保證了送絲時的傳感準確度及穩定順暢,焊接時與工作站各個系統相聯合,最終達到效能最佳的整體優勢。

2.4 機器人專用焊接傳感器及工作站安全保護設施

包括接觸傳感器、電弧傳感器、焊槍清槍站、防碰撞裝置和區域安全圍欄等。工作站的工作區域設置一個半封閉式安全圍欄,以免操作者在機器人工作時誤入焊接區域,造成安全事故以及防止焊接弧光對其他區域的影響。安全圍欄骨架采用型材拼焊,加裝亞克力板方式設置,具有美觀大方,牢固可靠等優點。安全圍欄在設備操作位處為可打開式防護門,其余位置封閉。主機上設置有三色報警燈,綠色為正常工作、黃色為待料、紅色為設備故障,設備狀況一目了然,方便車間管理。

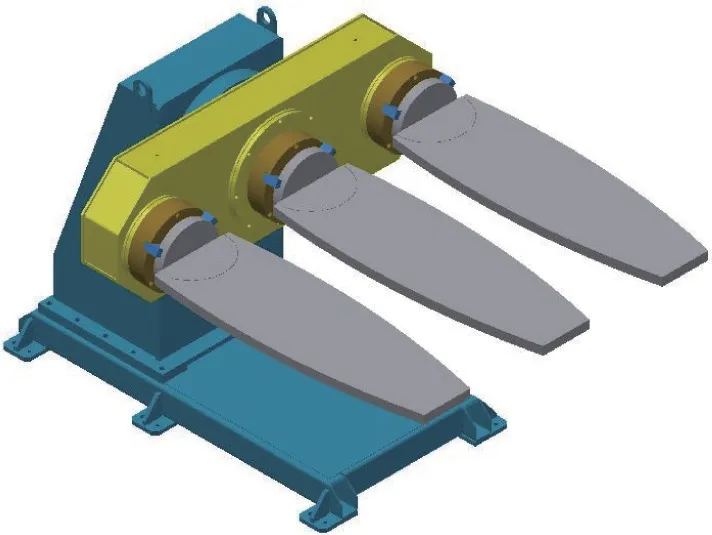

2.5 焊接工裝夾具

包括焊接變位機、焊接夾具等。機器人系統工作站的單軸單持變位機用于夾具回轉變換位置,該單元包括變位機與工裝夾具。夾具與變位機端的法蘭盤連接緊固,通過變位機的動力帶動夾具旋轉變位。夾具回轉變位主要是利用系統的外部軸變位機,由機器人外部控制系統進行精密控制,利用變位機實現將工件焊接的位置轉到最合適的操作空間,再由機器人手臂操控焊槍以最佳的焊接姿態進行焊接。

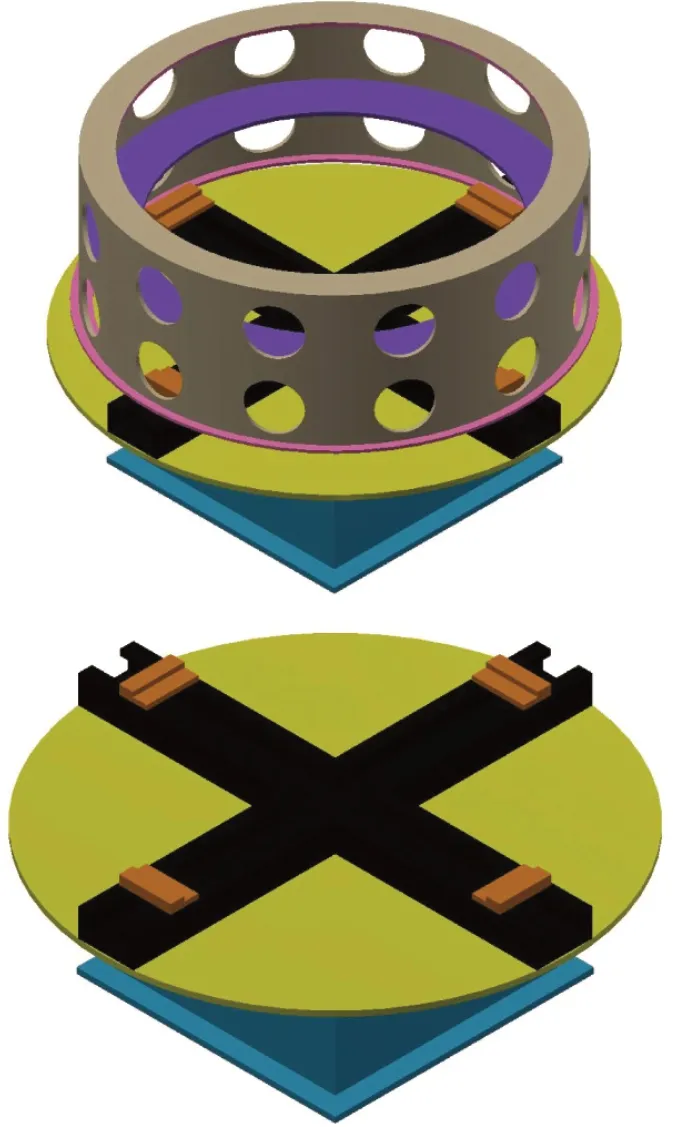

組合式鋼葉片工裝夾具如圖3所示。外環組件工裝夾具如圖4所示。

圖3 組合式鋼葉片工裝示意圖(夾具A)

圖4 外環組件工裝示意圖(夾具B)

3 焊接機器人工作站的運行

工作站的機器人配置了焊絲高壓接觸傳感系統,該系統是在被焊工件之間加高壓,通過檢測通電來檢測工件焊縫起始點位置,再進行誤差修正,焊接中使用該功能工件位置誤差可不受影響。焊前狀態要求工件一致性在±2 mm內,表面無油污、氧化皮等殘留;焊絲規格:1.2 mm/1.0 mm,包裝規格:桶裝焊絲/盤裝焊絲。

適用于該焊接機機器人工作站的焊接方法主要有熔化極活性氣體保護焊(MAG)和熔化極惰性氣體保護焊(MIG)。藥芯焊絲經試用后發現因焊接時飛濺較大,容易堵塞焊槍管,無法滿足焊接機器人工作站的運行需求。

本工作站采用組焊分離的模式完成焊接,工件組對完成后人工吊裝至變位機上,變位機能實現工件的翻轉和回轉,使工件焊縫始終處于水平位置焊接,保證焊接質量。同時工作站將配有電弧傳感器功能,通過檢測焊接電流的變化而跟蹤焊縫的變化,機器人自動計算出補償量,對由于焊接材料的熱變形、反翹等引起的焊縫偏移進行仿形控制。同時加入多層焊接功能的軟件,以實現明晰化每層的焊接條件、路徑轉換功能、焊槍姿態的調整以及線路等功能。清槍裝置采用了噴嘴噴射硅油,更好地到達焊槍噴嘴的內表面,確保焊渣與噴嘴不會發生死粘連;清槍噴硅油裝置設計在同一位置,機器人只要一個動作就可以完成噴硅油和清槍的過程;在控制上清槍噴硅油裝置、剪絲裝置僅需要一個啟動信號,就可以按照規定好的動作順序啟動,簡化了電氣控制。

操作者在第一裝卸位置,將需點定好的工件裝在夾具A上。操作者退出并按啟動按鈕,機器人開始焊接。在機器人焊接的同時,操作者在第二裝卸位置將另一套的零件安裝在夾具B上。操作者退出并按啟動按鈕,只要機器人完成夾具A工件的焊接,機器人會自動轉到B夾具焊接位置進行焊接。與此同時操作者在夾具A位置將焊好的工件卸下,將新的零件裝夾在夾具上。裝夾完成后再按預約啟動鈕,最終完成重復焊接工作。

4 焊接機器人工作站的特點

1)機器人焊接程序設定后,完善的接觸式傳感器功能,正確檢驗工件的誤差,能夠自動矯正焊縫偏移的電弧傳感功能使焊接過程保持穩定。設定好的焊接參數在運行過程中將不會受外界因素的影響,所以同批工件焊接過程基本上是不變的,能夠實現焊接質量的提升,得到均勻、漂亮的焊縫。同時操作人員能遠離噪音或高溫區進行行業,改善操作人員的工作環境。

2)焊接機器人控制系統擁有多層多道焊接功能,焊接條件具有重復性,可以詳細設定各焊道的條件;也具有各種復查功能,可以進行長時間無人焊接工作。不管什么時候,只要能調用出正確的焊接程序,即便是新手也能正確的操作工作站焊出高質量的產品。

5 結束語

智能化焊接機器人工作站在制造車間的使用能夠實現柔性化的生產模式,在更換焊接變位機或焊接工裝夾具后,以實現不同類型產品的自動化焊接。同時可滿足批量化產品的焊接組裝生產,也實現新產品的零星試制以及完成小批量產品的自動焊接生產。智能化生產車間能夠有效保證產品服務質量的穩定,降低生產成本,能縮短生產節拍,降低一線員工的勞動強度,可以顯著提升焊接工作效率,直接提升了產品焊接質量。

自動化焊接設備現如今所能夠完成的功能,在機械制造領域中依然具備著繼續深入的條件,智能化焊接機器人工作站取代重復勞動力生產必將會是制造企業未來發展的主要方向。

目前,公司已應用焊接機器人生產一年多年時間,智能化焊接機器人工作站實現了不同材質組合、不同型號、不同結構形式的組合式鋼葉片與外環組件的自動化焊接生產,適應碳鋼、低合金鋼種類的焊絲。與人工焊接相比,節省很多的時間與精力,降低了生產成本,提高了效率與準確度,焊接合格率超過了99%。相信隨著自動化焊接技術的升級,進而實現降低生產成本、提高生產效益的工廠智能化升級改造。智能化焊接機器人工作站如圖5所示。

圖5 智能化焊接機器人工作站